面向產(chǎn)品質(zhì)量的精餾過程自優(yōu)化控制及其應(yīng)用

顧亞鳳 李龍 劉炳杰 沈旭輝

摘 要 為解決精餾塔生產(chǎn)過程中各種影響因素波動造成的靈敏板最優(yōu)溫度變化,利用中控技術(shù)APC?Suite軟件設(shè)計了基于大數(shù)據(jù)和專家控制的溫度自動尋優(yōu)與產(chǎn)品質(zhì)量約束功能塊,對精餾塔生產(chǎn)過程進(jìn)行自優(yōu)化控制。在保證產(chǎn)品質(zhì)量合格的前提下,減少產(chǎn)品質(zhì)量過剩的現(xiàn)象,實現(xiàn)增產(chǎn)、降耗的目的。同時,通過模型預(yù)測和PID控制對精餾塔溫度、液位、壓力等關(guān)鍵工藝指標(biāo)進(jìn)行穩(wěn)定控制。該方法在某企業(yè)生產(chǎn)裝置中應(yīng)用后,關(guān)鍵工藝指標(biāo)標(biāo)準(zhǔn)偏差較未實施之前降低67.37%以上;人工操作次數(shù)由原450次/5天,到正常時不需人工操作;提高靈敏板溫度3.72 ℃;蒸汽單耗降幅為3.78%,產(chǎn)品收率增幅為0.49%。

關(guān)鍵詞 質(zhì)量約束 精餾塔 自優(yōu)化 專家控制 模型預(yù)測控制

中圖分類號 TP29? ?文獻(xiàn)標(biāo)志碼 A? ?文章編號 1000?3932(2024)01?0016?08

精餾塔作為流程工業(yè)生產(chǎn)最常見的分離設(shè)備之一,其生產(chǎn)控制直接影響產(chǎn)品產(chǎn)量、質(zhì)量以及能量消耗。隨著企業(yè)內(nèi)外部競爭和運營壓力的日益增大,精餾塔生產(chǎn)過程優(yōu)化越來越受到重視,主要聚焦在滿足產(chǎn)品質(zhì)量指標(biāo)的前提下,使總的收益最大或者成本最小。筆者以乙胺裝置中一乙胺塔為例,對其生產(chǎn)過程進(jìn)行優(yōu)化,使其收益最大。

精餾過程最直接的質(zhì)量指標(biāo)是產(chǎn)品純度,可通過在線分析儀表測量,但由于其價格貴、維護(hù)難、可靠性差且測量過程滯后,因此分析儀表應(yīng)用較少。對于多元精餾來說,雖然情況復(fù)雜,但塔板溫度變化仍可反映出物料組分的變化。另一方面,靈敏板溫度通常作為產(chǎn)品質(zhì)量表征量用于精餾過程控制。筆者以塔頂采出產(chǎn)品為例,由于塔頂相鄰塔板間溫差較小,當(dāng)其變化時再去控制,可能來不及或者已超出產(chǎn)品質(zhì)量的允許范圍,同時降低了精餾塔塔內(nèi)穩(wěn)定性。因此選擇能代表物料組分快速變化的精餾段靈敏板溫度為主要控制目標(biāo),選擇可以表征產(chǎn)品質(zhì)量是否合格的鄰近塔頂溫差作為質(zhì)量約束控制目標(biāo)[1]。

在實際精餾過程中,精餾塔受進(jìn)料量、進(jìn)料組分、進(jìn)料溫度以及塔壓變化影響,靈敏板溫度與產(chǎn)品質(zhì)量間并非一一對應(yīng)[2]。為了對精餾塔生產(chǎn)過程進(jìn)行優(yōu)化,通過對海量數(shù)據(jù)進(jìn)行分析、歸納,設(shè)計出了靈敏板溫度自動尋優(yōu)和產(chǎn)品質(zhì)量約束功能塊,可在滿足產(chǎn)品質(zhì)量約束的前提下,實現(xiàn)產(chǎn)量最大化。

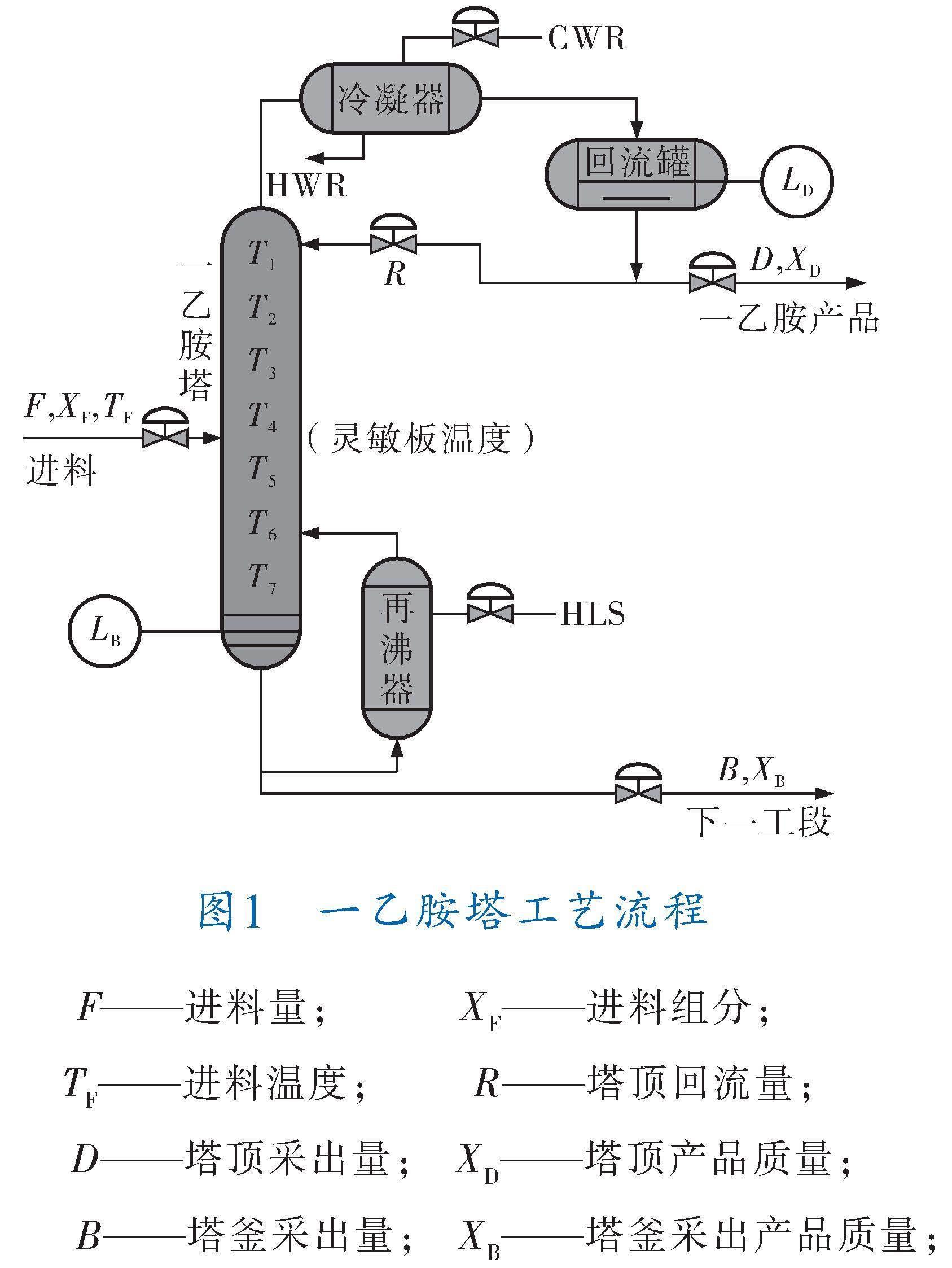

1 工藝簡介

筆者以某廠乙胺裝置中一乙胺塔為例進(jìn)行介紹。來自氨塔塔釜的物料(組成為一乙胺、二乙胺、三乙胺、水、醇以及少量的高沸物和低沸物)經(jīng)泵打入一乙胺塔,物料在塔內(nèi)經(jīng)多次分離后,塔頂一乙胺產(chǎn)品經(jīng)冷凝后進(jìn)入回流罐,回流罐中的物料,部分作為回流返回塔內(nèi)繼續(xù)分離,剩余物料去往產(chǎn)品罐。塔釜物料進(jìn)入下一精餾單元繼續(xù)分離[3]。主要工藝流程如圖1所示。

2 自優(yōu)化控制系統(tǒng)設(shè)計

根據(jù)生產(chǎn)裝置精餾塔系的生產(chǎn)特點和過程控制需求,筆者采用模型預(yù)測控制+專家智能控制策略[4],建立基于產(chǎn)品質(zhì)量約束的精餾塔自優(yōu)化控制系統(tǒng),實時對生產(chǎn)過程進(jìn)行優(yōu)化。為了實

現(xiàn)精餾塔的全自動優(yōu)化調(diào)節(jié),該系統(tǒng)主要由精餾塔液位、精餾塔溫度兩個控制器組成。在保證裝置生產(chǎn)安全、穩(wěn)定運行的基礎(chǔ)上,克服因負(fù)荷和設(shè)備變化引起的非線性、滯后及耦合等控制難點。以下就精餾塔各控制器功能進(jìn)行詳細(xì)介紹。

2.1 精餾塔溫度控制器

在裝置生產(chǎn)安全、穩(wěn)定運行的前提下,實現(xiàn)產(chǎn)品產(chǎn)量最大化。精餾塔溫度控制器為多變量模型預(yù)測+專家智能控制策略。控制器主要由以下3部分組成,分別為質(zhì)量正常時“模型預(yù)測控制功能塊”、產(chǎn)品質(zhì)量超限時“產(chǎn)品質(zhì)量約束功能塊”和生產(chǎn)過程實時優(yōu)化的“溫度自動尋優(yōu)功能塊”。圖2為溫度控制器原理框圖。

模型預(yù)測控制功能塊。以進(jìn)料量與進(jìn)料溫度為前饋,通過調(diào)節(jié)塔頂回流量與塔釜蒸汽,保證精餾塔塔頂溫差在控制約束上限內(nèi)時,靈敏板溫度處于目標(biāo)值附近。當(dāng)塔頂溫差超出控制約束上限時,暫時放棄靈敏板溫度目標(biāo)值控制,優(yōu)先使塔頂溫差低于或處于上限附近。當(dāng)塔頂溫差恢復(fù)正常后,重新控制靈敏板溫度處于目標(biāo)值附近。精餾塔溫度控制器模型矩陣見表1。

產(chǎn)品質(zhì)量約束功能塊。由于塔頂溫差中的溫度分別選用靈敏板溫度上方相鄰的兩個溫度(T和T),因此當(dāng)靈敏板溫度(T)長時間處于高位時(即回流不夠時),從塔底汽化而來的重組分物料與塔頂回流未進(jìn)行充分接觸轉(zhuǎn)移,會造成靈敏板上方的塔頂溫差快速增大。為了解決塔頂溫差快

速增大,造成質(zhì)量不合格的情況,設(shè)計了產(chǎn)品質(zhì)量約束功能塊。具體為:當(dāng)塔頂溫差快速增大且未超質(zhì)量約束上限時,暫時關(guān)閉模型預(yù)測控制器。產(chǎn)品質(zhì)量約束功能塊讓回流快速增加,頂采快速減小,使塔頂溫差迅速恢復(fù)正常,防止塔底重組分含量超標(biāo)。當(dāng)塔頂溫差大于產(chǎn)品質(zhì)量約束上限后(質(zhì)量不合格),塔頂采出直接關(guān)閉,進(jìn)行全回流,直至塔頂溫差恢復(fù)正常后,恢復(fù)模型預(yù)測控制器。產(chǎn)品質(zhì)量約束功能塊繼續(xù)監(jiān)控。圖3為精餾塔產(chǎn)品質(zhì)量約束功能塊邏輯框圖。

塔頂溫差產(chǎn)品質(zhì)量約束上限是經(jīng)大量的一乙胺塔生產(chǎn)過程中塔頂溫差數(shù)據(jù)與質(zhì)檢科化驗出的產(chǎn)品組分?jǐn)?shù)據(jù)擬合對比而來(約等于16 ℃)。

溫度自動尋優(yōu)功能塊。因靈敏板溫度受塔壓、進(jìn)料組分等各種干擾因素的影響,靈敏板“最優(yōu)”溫度會隨之變化,為了解決這一問題,利用塔頂相鄰塔板間溫差受塔壓影響較小以及精餾塔重組分物料逐層上升的特點,設(shè)計了靈敏板溫度自動尋優(yōu)功能塊。以防止因靈敏板溫度目標(biāo)值設(shè)置不合理,造成產(chǎn)品質(zhì)量過剩或者不合格的情況[5]。

靈敏板溫度目標(biāo)值重新計算的情況如下:

a. 2 h內(nèi)塔頂溫差快速上升次數(shù)大于N次,此時靈敏板溫度目標(biāo)值偏高;

b. 2 h內(nèi),塔頂溫差大于DTH-DT(DTH為塔頂溫差控制約束上限,DT為靈敏板溫度正常波動幅度),且靈敏板當(dāng)前溫度低于靈敏板溫度目標(biāo)值-DT,此時靈敏板溫度目標(biāo)值偏高;

c. 2 h內(nèi),塔頂溫差小于DTH-DT,此時靈敏板溫度目標(biāo)值可能偏低。

靈敏板溫度目標(biāo)值計算公式如下:

T=f(F,T,T-T,p,T)

式中 F——精餾塔進(jìn)料量;

p——上一周期(2 h)精餾塔塔頂壓力;

T-T——上一周期(2 h)靈敏板上方相鄰兩點溫差;

T——當(dāng)前靈敏板溫度1 min內(nèi)實際測量值;

T(i)——下一周期靈敏板溫度最優(yōu)目標(biāo)值;

T——上一周期(2 h)精餾塔進(jìn)料溫度。

對以上公式中的參數(shù)進(jìn)行補充說明:

a. 計算出的靈敏板溫度目標(biāo)值必須處于靈敏板溫度控制約束范圍內(nèi),若計算出的靈敏板溫度目標(biāo)值大于上限T,則使其等于上限T;若計算出的靈敏板溫度目標(biāo)值小于下限T,則使其等于下限T。

b. 為了使精餾塔穩(wěn)定生產(chǎn),靈敏板溫度目標(biāo)值判斷不合理時,一般為2 h計算一次,周期長度可根據(jù)實際情況變動。

c. 目標(biāo)值計算時選用當(dāng)前靈敏板溫度1 min內(nèi)實際測量值,而不是當(dāng)前目標(biāo)值,是為了防止當(dāng)前目標(biāo)值設(shè)置不合理。

d. DT=0.5、N=4,其值可根據(jù)實際情況修改。

精餾塔靈敏板溫度自動尋優(yōu)功能塊邏輯框圖如圖4所示。

2.2 精餾塔液位控制器

精餾塔液位控制器主要由回流罐液位控制器和塔釜液位控制器組成。其中回流罐液位控制主要采用模型預(yù)測+專家智能控制策略,塔釜液位控制器由模型預(yù)測控制器組成。精餾塔液位控制器模型矩陣見表2。

塔釜液位控制是以進(jìn)料量、回流量為前饋,通過調(diào)節(jié)塔釜出料量控制塔釜液位相對穩(wěn)定。

回流罐液位控制是塔頂溫差在產(chǎn)品質(zhì)量合格上限內(nèi)時,以進(jìn)料量、回流量為前饋,通過調(diào)節(jié)精餾塔塔頂采出控制回流罐液位相對穩(wěn)定。圖5為一乙胺塔產(chǎn)品質(zhì)量保護(hù)邏輯框圖。當(dāng)塔頂溫差大于產(chǎn)品質(zhì)量約束上限時,模型預(yù)測控制器關(guān)閉,專家智能控制器使精餾塔塔頂采出直接關(guān)閉,待塔頂溫差恢復(fù)正常后,模型預(yù)測控制器重新開啟。

3 應(yīng)用效果

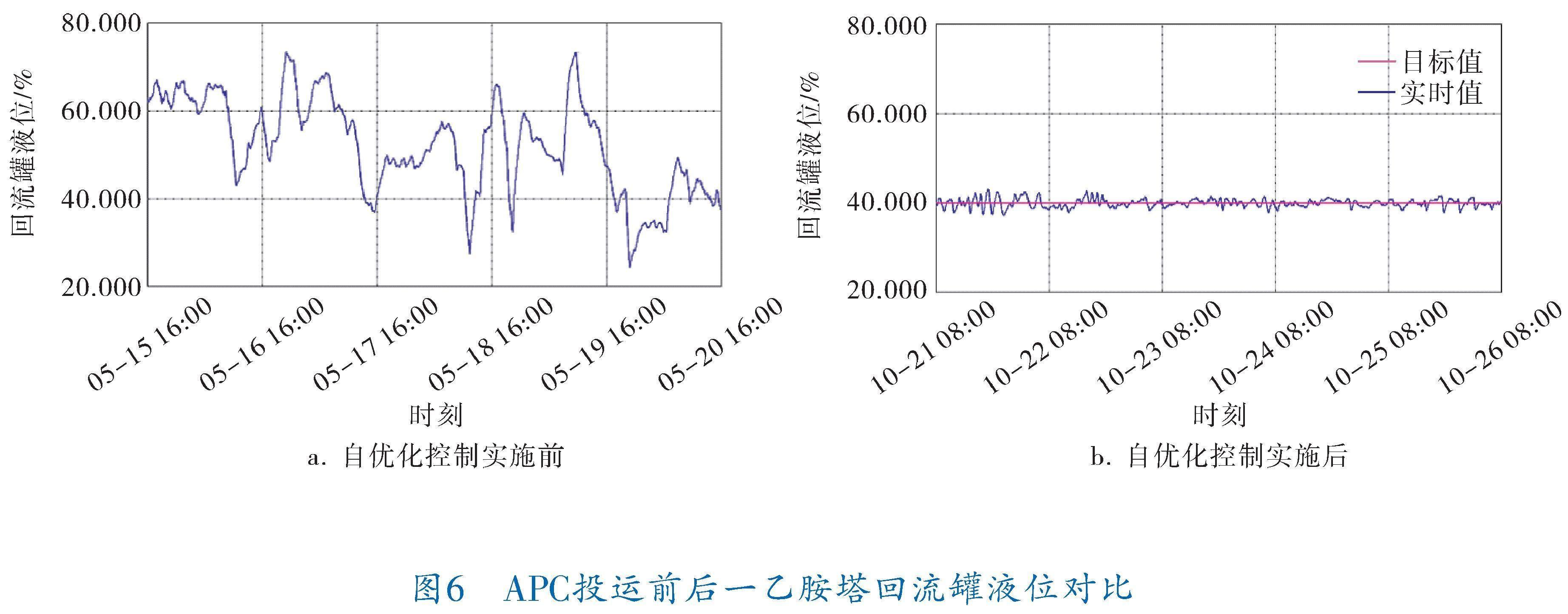

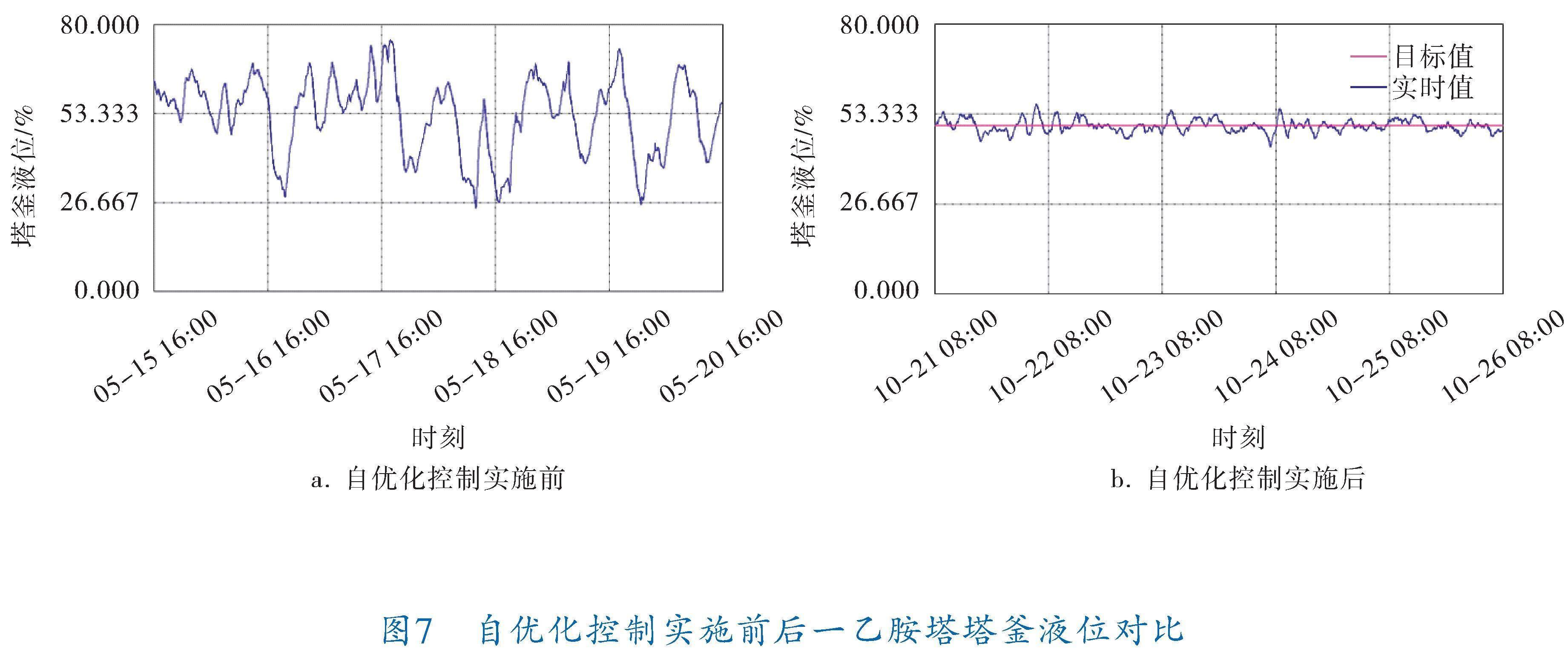

3.1 平穩(wěn)性

某廠乙胺裝置中一乙胺塔在DCS系統(tǒng)常規(guī)控制基礎(chǔ)上實施該控制后,能夠克服變量間的相互耦合及其他干擾,穩(wěn)定生產(chǎn)工況,提高主要工藝參數(shù)的平穩(wěn)性,與常規(guī)控制相比,關(guān)鍵工藝參數(shù)的標(biāo)準(zhǔn)偏差(波動幅度)降低67.37%以上。以下選取自優(yōu)化控制實施前后負(fù)荷與工況相似的數(shù)據(jù)段(自優(yōu)化控制實施前后數(shù)據(jù)各選5天)進(jìn)行對比,具體情況見表3和圖6、7。

從表3和圖6、7可以看出,一乙胺塔自優(yōu)化控制實施后,關(guān)鍵工藝指標(biāo)穩(wěn)定性都有大幅上升。其中,回流罐液位較實施前標(biāo)準(zhǔn)偏差降低91.24%;塔釜液位較實施前標(biāo)準(zhǔn)偏差降低83.27%;靈敏板溫度與塔頂溫差也分別降低67.37%和70.08%。

3.2 操作次數(shù)

對乙胺裝置一乙胺塔自優(yōu)化控制實施前后相關(guān)回路操作人員的干預(yù)次數(shù)進(jìn)行統(tǒng)計,具體數(shù)據(jù)見表4。

在自優(yōu)化控制實施前,操作人員的操作次數(shù)為450次/5天;自優(yōu)化控制實施后,在正常情況下操作人員基本不需要操作(正常情況指相關(guān)設(shè)備正常工作)。相比于自優(yōu)化控制實施前,操作次數(shù)明顯減少,實現(xiàn)了一乙胺塔的全自動調(diào)節(jié)。

3.3 過程自優(yōu)化

在靈敏板溫度與塔頂溫差相對穩(wěn)定且產(chǎn)品質(zhì)量合格的前提下,通過專家智能控制器設(shè)計的溫度自動尋優(yōu)功能塊,每隔2 h計算一次最優(yōu)溫度。表5為一乙胺塔溫度與溫差自優(yōu)化控制實施前后數(shù)據(jù)對比,圖8、9為某廠自優(yōu)化控制實施前后一乙胺塔靈敏板溫度與塔頂溫差趨勢對比。

圖8中的目標(biāo)值為溫度自動尋優(yōu)功能塊自動計算。從表5和圖8、9中可以看出,自優(yōu)化控制實施后塔頂溫差超產(chǎn)品質(zhì)量約束上限的次數(shù)基本沒有,且長時間產(chǎn)品質(zhì)量過剩的現(xiàn)象有所下降。產(chǎn)品質(zhì)量約束上限與產(chǎn)品質(zhì)量過剩下限是基于化驗室化驗數(shù)據(jù)與實際塔頂溫差長時間數(shù)據(jù)對比而來。在此基礎(chǔ)上,通過溫度自動尋優(yōu)功能塊,靈敏板溫度提高3.72 ℃,提高了產(chǎn)品產(chǎn)量。

3.4 產(chǎn)品質(zhì)量

通過模型預(yù)測與專家智能控制策略的實施,在保證一乙胺塔安全穩(wěn)定運行的前提下,實現(xiàn)靈敏板溫度自動尋優(yōu)功能,即靈敏板溫度最大化。使塔頂采出產(chǎn)品產(chǎn)量最大化的同時,減少塔頂采出中重組分含量、塔釜物料中產(chǎn)品含量,從而減輕后續(xù)精餾單元負(fù)荷和產(chǎn)品后續(xù)處理步驟。表6和圖10、11分別為某廠自優(yōu)化控制實施前后各30天的產(chǎn)品質(zhì)量統(tǒng)計、塔頂采出中產(chǎn)品質(zhì)量和塔頂采出中重組分含量。

從圖10、11可以看出,自優(yōu)化控制實施前產(chǎn)品質(zhì)量檢驗不合格一次(合格標(biāo)準(zhǔn)為大于99.00%),自優(yōu)化控制實施后產(chǎn)品質(zhì)量都合格,且塔頂產(chǎn)品中重組分基本沒有。從表6中可以得出,自優(yōu)化控制實施后,在塔頂采出中重組分減少的基礎(chǔ)上,塔頂采出中產(chǎn)品質(zhì)量比實施前降低0.08%(剔除了第11天的不合格產(chǎn)品)。最終在塔頂產(chǎn)品質(zhì)量合格的前提下,通過溫度自動尋優(yōu)功能塊,實現(xiàn)了塔頂采出中產(chǎn)品質(zhì)量“卡邊”控制。

3.5 產(chǎn)品收率與蒸汽單耗

統(tǒng)計某廠中一乙胺塔經(jīng)自優(yōu)化控制系統(tǒng)改造前后的產(chǎn)品收率和蒸汽消耗情況。取相似工況下,即開停車次數(shù)、進(jìn)料量、溫度等大致相同時,自優(yōu)化控制實施前后蒸汽與產(chǎn)品產(chǎn)量相關(guān)數(shù)據(jù)。實施前后各兩個月的相關(guān)數(shù)據(jù)見表7,由表7計算可得平均月蒸汽單耗降幅為3.78%,月平均產(chǎn)品收率增幅為0.49%。

4 結(jié)束語

綜上所述,通過該生產(chǎn)過程自優(yōu)化控制技術(shù)的實施,一乙胺塔能夠克服前序工段和外界擾動的影響,實現(xiàn)各工況間的快速平穩(wěn)過渡,降低人工勞動強度、提高自動化水平,具體實現(xiàn)效果如下:

a. 實現(xiàn)了一乙胺塔溫度的自動尋優(yōu)功能,提高了產(chǎn)品收率,降低了單位產(chǎn)品蒸汽消耗;

b. 正常情況下實現(xiàn)了一乙胺塔的自動調(diào)節(jié)功能;

c. 降低了后續(xù)分離單元負(fù)荷壓力。

參 考 文 獻(xiàn)

[1] 陳敏恒,叢德滋,方圖南,等.過程控制工程[M].3版.北京:化學(xué)工業(yè)出版社,2006.

[2] 王樹青.工業(yè)過程控制工程[M].北京:化學(xué)工業(yè)出版社,2005.

[3] 陳敏恒,叢德滋,齊鳴齋,等.化工原理[M].北京:化學(xué)工業(yè)出版社,2020.

[4] 金曉明,褚健.先進(jìn)控制技術(shù)及其應(yīng)用[J].世界儀表與自動化,2001(9):10-15.

[5] VENKATES W C,AVABTIKA S.Optimal state estimation of multicomponent batch distillation[J].Chemical Engineering Science,2001,56:5771-5786.