CaO-Al2O3-SiO2-TiO2渣系脫硫熱力學與實驗研究

劉 崇,張彩東,劉 綱,李 杰,丁志軍,田志強,王 強

(1.河鋼材料技術研究院,河北 石家莊 050023;2.清華大學信息國家研究中心,北京 100084;3.江陰興澄特種鋼鐵有限公司,江蘇 無錫 214429;4.石家莊鋼鐵有限責任公司,河北 石家莊 050031)

硫是影響產品質量最重要的因素之一,因為鋼液或鐵液中的硫在凝固過程中會以硫化物如FeS等形態富集,導致鐵或者鋼的產生熱脆現象,嚴重影響了鋼材的質量以及機械性能。而爐渣在渣鋼反應過程中肩負著脫硫、去夾雜等非常重要的作用,在高溫冶煉過程中,硫可以在氣-渣-金三相中相互遷移,而鋼液硫在渣鋼間的分配系數是脫硫反應過程的關鍵因素[1]。為了對精煉過程脫硫效率進行定量的表征,本研究基于分子離子共存理論,構建了四元渣系CaO-Al2O3-SiO2-TiO2作用濃度方程,得到了渣鋼之間的硫分配比數學模型,通過研究爐渣堿度、TiO2和Al2O3含量等因素對脫硫率和硫分配比的影響趨勢,為優化精煉渣成分、提高脫硫效率提供理論參考,最后基于正交熱態實驗,對理論結果進行實驗驗證。

1 爐渣作用濃度計算模型

1.1 CaO-SiO2-Al2O3-TiO2渣系的結構單元

根據分子離子共存理論模型[2]及多元相圖[3-4]CaO-TiO2、CaO-Al2O3、CaO-SiO2、CaO-SiO2-Al2O3、CaO-SiO2-TiO2等,可得到CaO-SiO2-Al2O3-TiO2渣系中的所有組元。

陽離子:Ca2+、O2-;

氧化物:SiO2、Al2O3、TiO2;

化合物:CaO·2Al2O3、CaO·6Al2O3、Al2O3·TiO2、CaO·SiO2、3Al2O3·2SiO2、2CaO·SiO2、3CaO·SiO2、CaO·TiO2、3CaO·2TiO2、4CaO·3TiO2、CaO·Al2O3、3CaO·Al2O3、12CaO·7Al2O3、CaO·Al2O3·2SiO2、2CaO·Al2O3·SiO2、CaO·SiO2·TiO2。

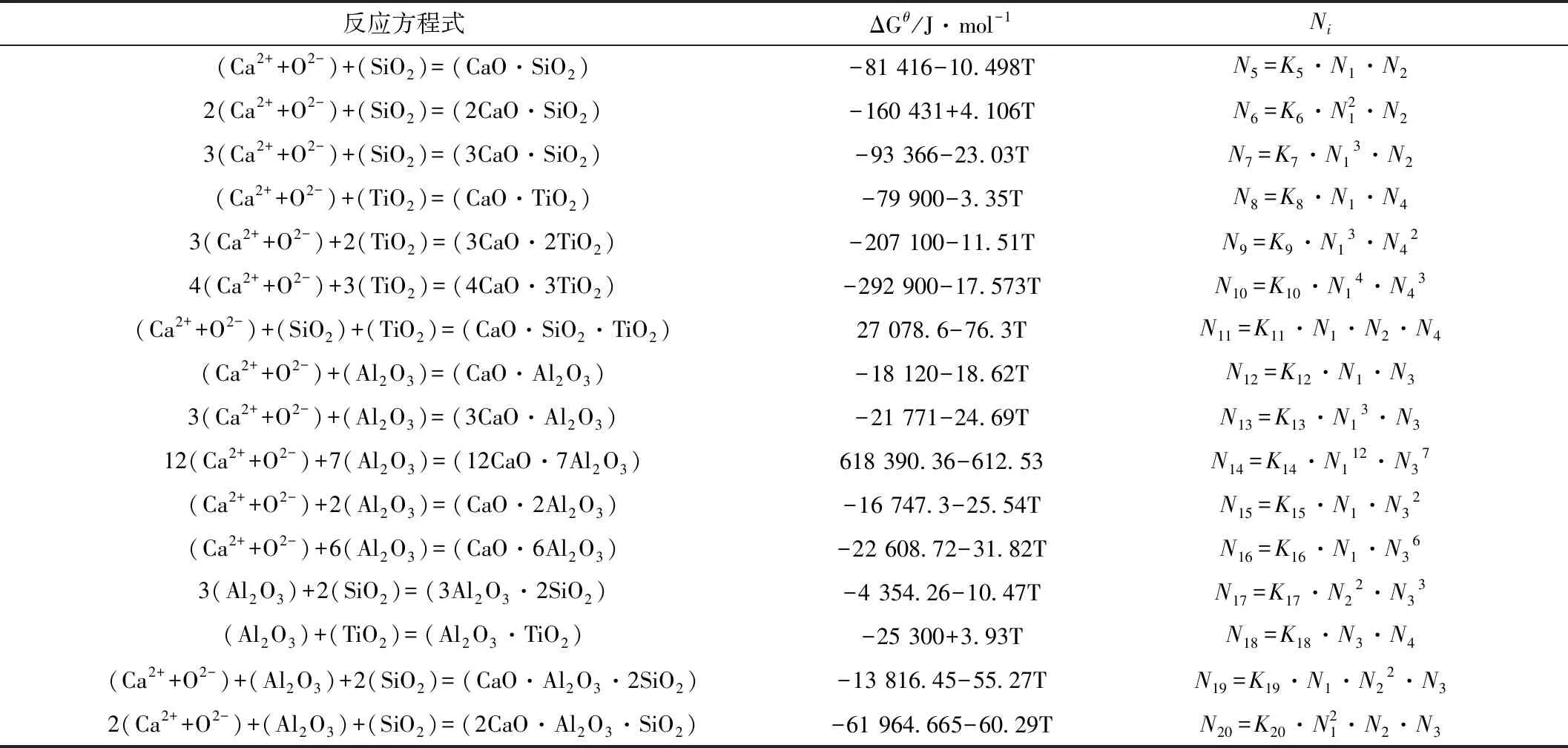

1.2 渣系中各結構單元之間的平衡關系

四元CaO-SiO2-Al2O3-TiO2渣系各爐渣成分下的結構單元的作用濃度值用Ni表示,反應達到平衡時的標準吉布斯自由能ΔGθ和各組元的作用濃度的表達式如表1所示[5-7]。100 g四元渣系中各組元相應物質的量分別為a1、b1、b2、b3,平衡狀態下各組元的物質的量:a1=∑n(CaO)、b1=∑n(SiO2)、b2=∑n(Al2O3)、b3=∑n(TiO2),反應達到平衡后所有組元的總物質的量為∑n。

表1 CaO-SiO2-Al2O3-TiO2渣系中的化學反應及平衡時的標準吉布斯自由能和作用濃度的表達式

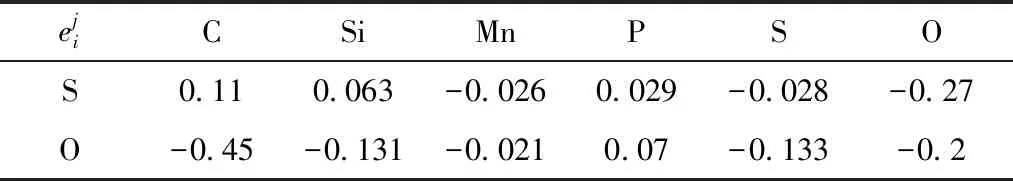

表2 1 873 K時S、O同鋼中組元的活度相互作用系數

根據質量守恒定律可得到式(1)~式(5)數學關系表達式:

(1)

(2)

b1=(N2+N5+N6+N7+N11+2N17+2N19+N20)∑ni

(3)

b2=(N3+N12+N13+7N14+2N15+6N16+3N17+

N18+N19+N20)∑ni

(4)

b3=(N4+N8+2N9+3N10+N11+N18)∑ni

(5)

由上式組成的多元高次非線性方程組就是求解四元渣系各結構單元作用濃度的熱力學數學模型。

1.3 硫分配比熱力學計算模型

楊學明[8]認為,四元渣系CaO-Al2O3-SiO2-TiO2中只有堿性組元CaO可以與游離的硫發生化學反應,(Ca2++O2-)離子對參與的脫硫反應如式(6)所示:

(Ca2++O2-)+[S]=(Ca2++S2-)+[O]

(6)

ΔGθ=98 474-22.82T(J/mol)

(7)

(8)

式中:a(i)為組元i的活度;f(i)為組元i的活度系數;n(s)為硫的摩爾質量;w(i)為爐渣中組元i的含量,%;[i]為 鋼液中組元i的含量,%。

由式(8)可推導出CaO-SiO2-Al2O3-TiO2渣系中的硫分配比,如式(9)所示:

(9)

(10)

(11)

根據式(10)、式(11)和表(2),可得出O和S的活度系數[9],如表3所示。

表3 氧和硫的活度系數計算值

2 熱態實驗研究

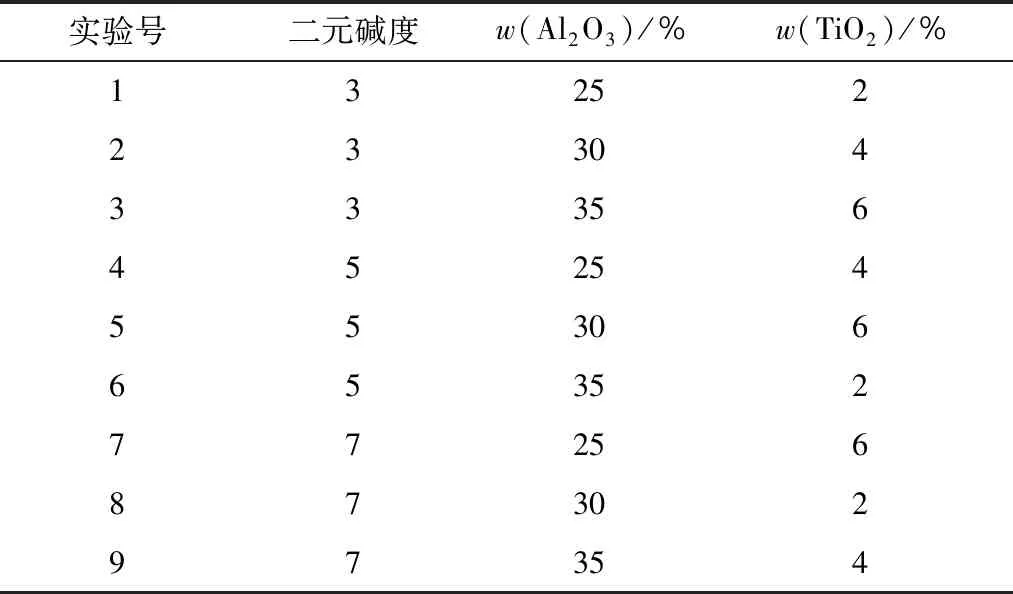

以某成品鋼為初始鋼液進行熱態正交實驗,鋼液成分如表4所示,通過設定不同含量的爐渣成分進行正交實驗,并與理論計算結果進行對比,實驗裝置如圖1所示。

圖1 實驗裝置示意圖

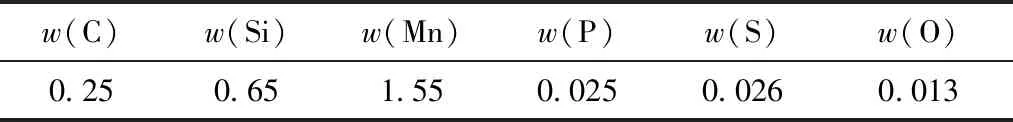

表4 鋼液成分 %

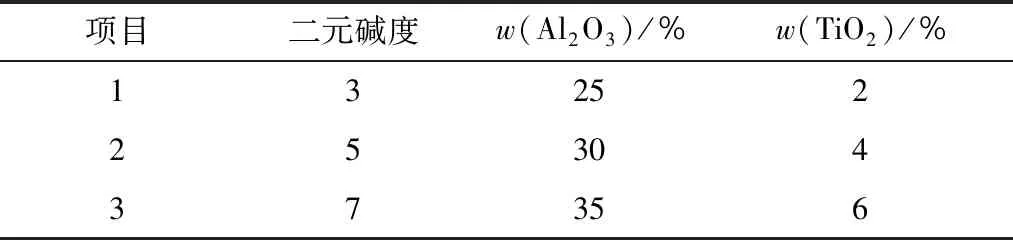

為研究堿度、TiO2和Al2O3含量對爐渣脫硫效果的影響規律,熱態實驗所研究的各影響因素及其水平如表5所示。

表5 三因素三水平表

按照L9(34)正交表組合實驗,得到具體實驗方案,如表6所示。

表6 實驗方案

實驗室脫硫實驗在管式電阻爐中進行,依據實驗方案設置目標溫度,在管式電阻爐升溫過程中,稱量1 000 g鋼料置于鎂質坩堝中,預先將渣料按照表5所示的實驗方案配好且混合混勻,并放置于坩堝內,同時打開爐底氬氣閥,氬氣流量設為5 L/min,待鋼液熔清10 min后,用8 mm石英管吸取過程樣,再冶煉10 min取終點樣,最后將坩堝從爐內取出,冷卻至常溫,敲碎坩堝,取出鋼錠,標號留存,如圖2所示。從圖2可見,由于渣量太小,經過高溫反應之后已經難以采集到渣樣,因此本試驗并未對渣樣進行化學成分分析,只對過程樣和終點鋼樣進行了成分檢測。

圖2 管式爐實驗終點得到的鋼錠

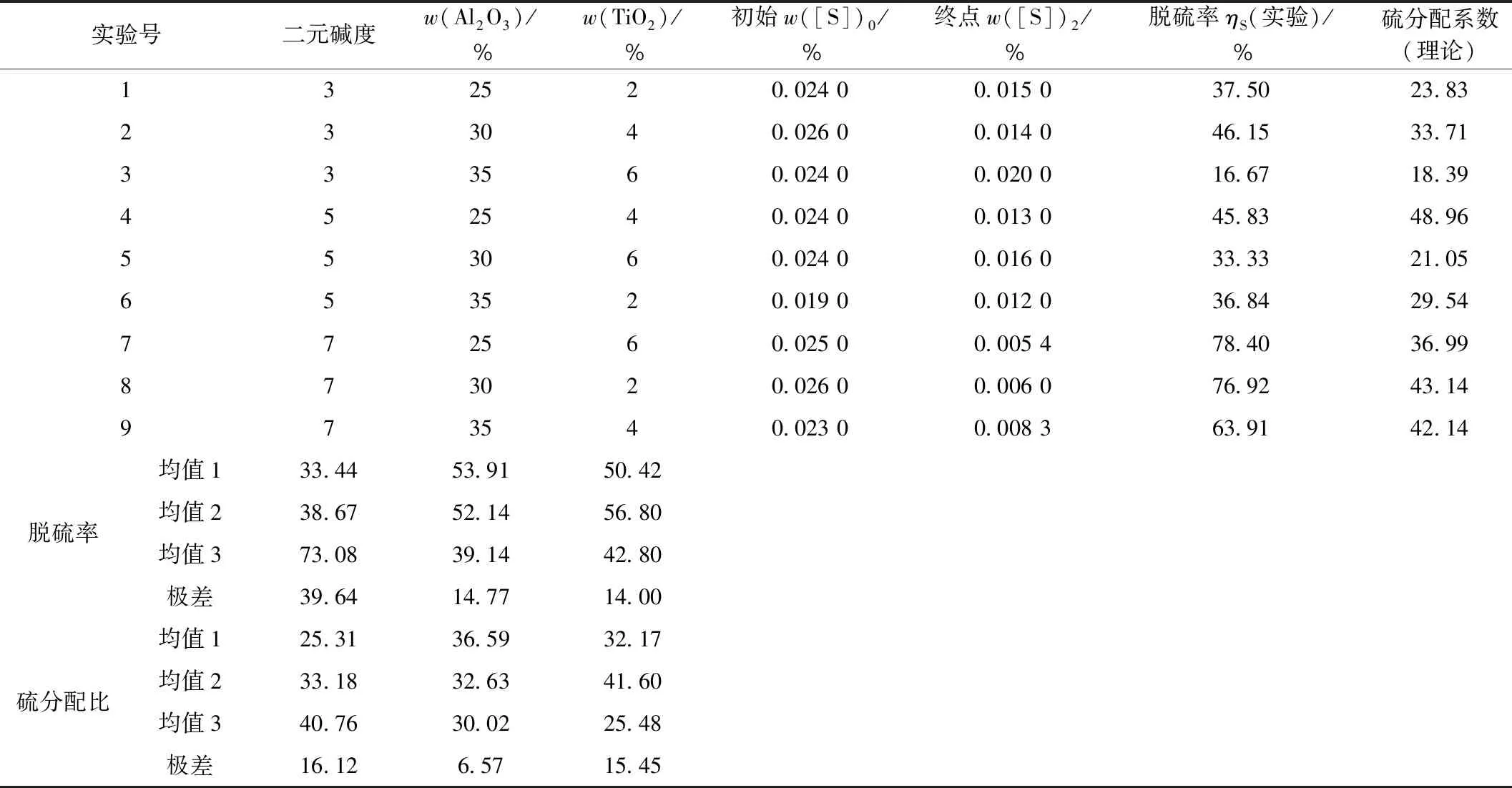

理論計算結果以及實驗檢測結果如表7所示,根據初始硫含量與終點硫含量可計算出脫硫率,正交實驗結果分析采用極差分析法來表征各因素對實驗結果影響的主次順序。

表7 爐渣脫硫實驗結果及極差分析表

由表7中的數據可得各因素對脫硫率的影響順序為:堿度>Al2O3含量>TiO2含量;各因素對硫分配比影響的主次順序為:堿度>TiO2含量>Al2O3含量。由表7可知,對于堿度、Al2O3含量、TiO2含量,最佳的控制點為:R=7、w(Al2O3)=25%、w(TiO2)=4%。

3 實驗結果分析

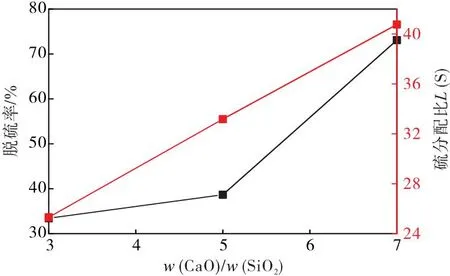

3.1 堿度對脫硫率、硫分配比的影響

從圖3可以看出,脫硫率和硫分配比隨爐渣堿度的增加而增加,堿度的提高有助于脫硫反應的正向進行。根據離子理論,隨著堿度的提高,熔渣中O2-的濃度增加,促進脫硫反應的正向進行,從而強化了精煉渣的脫硫固硫能力[10]。另外,SiO2可以與O2-結合生成硅氧復合陰離子團,導致熔渣中自由O2-總量降低,因此,隨著爐渣堿度的提高,與自由O2-反應的SiO2量降低,進而提高了爐渣脫硫能力。但是堿度過高會造成爐渣黏度增加,導致爐渣的流動性變差,惡化了爐渣脫硫的動力學條件。

圖3 脫硫率和硫分配比隨二元堿度的變化曲線

3.2 Al2O3對脫硫率、硫分配比的影響

由圖4可得,隨著渣中Al2O3含量的增加,脫硫率和硫分配比逐漸降低。Al2O3在堿性爐渣中具有酸性氧化物的性質,Al2O3可與熔渣中的自由O2-結合而生成具有四面體結構的[AlO4]陰離子團,所消耗的自由O2-量隨Al2O3含量增加而增加,從而導致爐渣的脫硫能力下降[11];但是,Ca2+與[AlO4]陰離子團可生成低熔點的12CaO·7Al2O3化合物,從而降低了爐渣的黏度,改善了爐渣的流動性,從動力學的視角來考慮有利于促進脫硫反應的進行。

圖4 脫硫率和硫分配比隨Al2O3配比的變化曲線

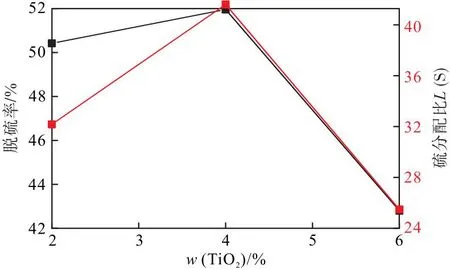

3.3 TiO2對脫硫率、硫分配比的影響

圖5可知,硫分配比和脫硫率隨爐渣中TiO2含量的增加呈現出先增加后降低的變化趨勢。當TiO2含量小于4%時,爐渣的黏度隨TiO2含量的增加而降低[10],此時,TiO2的動力學作用占優勢,有助于脫硫反應的正向進行。通常TiO2在堿性爐渣中表現弱酸性氧化物的性質,TiO2以[TiO6]8-的形式存在于爐渣中,導致O2-的濃度降低,從而影響了脫硫反應的正向進行,造成爐渣脫硫能力下降。另外,TiO2易與CaO反應生成鈦酸鈣等高熔點的化合物,這些高熔點物質使得爐渣黏度變大,降低了爐渣的流動性,弱化了爐渣的脫硫能力降低。

圖5 脫硫率和硫分配比隨TiO2配比的變化曲線

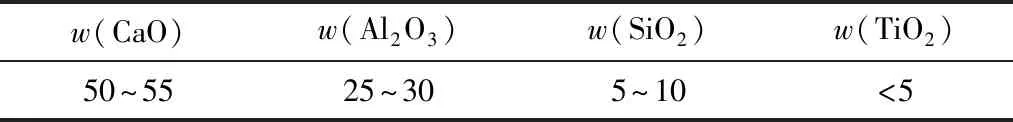

3.4 最佳爐渣組分的分析

綜合上述理論計算與實驗研究,堿度對爐渣脫硫能力的影響較為顯著,實驗中堿度為7對應爐渣脫硫能力最高,可取堿度為6~7;Al2O3和TiO2含量的影響不顯著,結合分析取Al2O3和TiO2含量范圍分別為:w(Al2O3)=25%~30%,w(TiO2)<5%,對應合理的爐渣成分范圍如表8所示。

表8 脫硫實驗最佳爐渣成分范圍 %

4 結 論

(1)通過熱力學研究與熱態實驗分析可知:各因素對硫分配比的影響趨勢為:堿度>w(TiO2)>w(Al2O3);各因素對爐渣脫硫率影響的主次順序為:堿度>w(Al2O3)>w(TiO2)。

(2)隨著堿度的增加,脫硫率和硫分配比逐漸增加;隨著Al2O3含量的增加,脫硫率和硫分配比逐漸降低;隨著TiO2含量的增加,脫硫率和硫分配比先增加后降低。

(3)為提高渣鋼之間的脫硫效果,四元CaO-SiO2-Al2O3-TiO2渣系最佳實驗方案為:6<堿度<7、w(TiO2)<5%、25%