高性能有機(jī)硅灌封膠的制備與性能研究

黃安民,朱 偉,符 玄,顏淵巍,婁建坤

(株洲時(shí)代新材料科技股份有限公司,湖南 株洲 412007)

0 引 言

隨著電子元器件向著高端化、精細(xì)化和智能化的方向發(fā)展,對(duì)有機(jī)硅灌封膠的阻燃性能、力學(xué)性能和電氣絕緣等性能的要求不斷提升。普通有機(jī)硅灌封膠存在力學(xué)性能差、粘結(jié)強(qiáng)度和導(dǎo)熱系數(shù)低、阻燃性能差、電氣強(qiáng)度低等缺點(diǎn)[1-4],提高其導(dǎo)熱性能、力學(xué)性能和阻燃性能的常用方法是添加導(dǎo)熱填料、補(bǔ)強(qiáng)填料和阻燃填料。其中為了達(dá)到指標(biāo)要求,需要添加大量填料,這會(huì)導(dǎo)致有機(jī)硅灌封膠的黏度飆升和電氣絕緣性能降低。龐文鍵等[5]探討了不同類型的導(dǎo)熱填料對(duì)有機(jī)硅灌封膠性能的影響,通過添加氮化硼和球形氧化鋁提高了有機(jī)硅灌封膠的熱導(dǎo)率,同時(shí)降低了膠料的黏度。潘科學(xué)等[6]研究了氫氧化鋁添加量對(duì)有機(jī)硅灌封膠性能的影響,結(jié)果表明隨著氫氧化鋁添加量的增大,有機(jī)硅灌封膠的黏度不斷變大,阻燃性能和導(dǎo)熱性能也逐漸提高,但是其力學(xué)性能和電氣絕緣性能逐漸降低。目前市面上有機(jī)硅灌封膠產(chǎn)品的電氣強(qiáng)度普遍在20 kV/mm 以下,阻礙了其在未來電子元器件行業(yè)中的應(yīng)用。因此,在保證力學(xué)性能與阻燃性能的前提下,降低填料的添加量,同時(shí)賦予有機(jī)硅灌封膠低黏度和優(yōu)異的電氣絕緣性能,對(duì)于現(xiàn)代電子元器件的發(fā)展具有重要意義[7-14]。

本文以端乙烯基硅油和側(cè)乙烯基硅油復(fù)配為基體樹脂,含氫硅油為固化劑,氣相白炭黑和乙烯基MQ 樹脂為補(bǔ)強(qiáng)材料,乙烯基硅烷偶聯(lián)劑為增黏劑,氫氧化鎂和硅系協(xié)效阻燃劑為阻燃填料制備有機(jī)硅灌封膠,并研究硅油復(fù)配比例、各填料添加量對(duì)其性能的影響。

1 試 驗(yàn)

1.1 主要原材料

乙烯基硅油、含氫硅油,寧波潤(rùn)禾高新材料科技股份有限公司,硅油原材料在使用前均采用離子交換樹脂進(jìn)行處理,使硅油離子含量≤5 mg/kg;鉑金催化劑,日本信越公司;乙炔基環(huán)已醇,廣東中藍(lán)硅氟新材料有限公司;氣相白炭黑,德固賽公司;乙烯基MQ樹脂,山東大易化工有限公司;乙烯基硅烷偶聯(lián)劑,山東華晨新材料有限公司;硅系協(xié)效阻燃劑(FCA-107),道康寧公司;氫氧化鎂(粒徑為5 μm),山東獅邦化工科技有限公司。以上材料均為工業(yè)級(jí)。

1.2 硅油原材料提純

首先將硅油原材料和離子交換樹脂按質(zhì)量比為50∶1 加入到四口燒瓶中,升溫至90℃,高速分散持續(xù)3 h。接著進(jìn)行抽濾,除去離子交換樹脂,完成硅油原材料的提純。

1.3 有機(jī)硅灌封膠的制備

A 組分:將提純后的端乙烯基硅油和側(cè)乙烯基硅油分別按質(zhì)量比為7∶3、6∶4、5∶5、4∶6、3∶7加入反應(yīng)釜中,再加入鉑金催化劑并低速分散10 min(轉(zhuǎn)速為500 r/min),然后加入乙烯基MQ 樹脂,高速分散30 min(轉(zhuǎn)速為1 200 r/min),最后真空脫泡20 min,制得A組分。

B 組分:將提純后的端乙烯基硅油和側(cè)乙烯基硅油分別按質(zhì)量比為7∶3、6∶4、5∶5、4∶6、3∶7加入反應(yīng)釜,再加入含氫硅油、乙烯基硅烷偶聯(lián)劑和阻聚劑,低速分散10 min(轉(zhuǎn)速為500 r/min),接著加入氣相白炭黑,低速分散10 min(轉(zhuǎn)速為500 r/min),然后加入FCA-107 和氫氧化鎂,高速分散30 min(轉(zhuǎn)速為1 200 r/min),最后真空脫泡20 min,制得B組分。

灌封時(shí),將A、B 組分按乙烯基含量(Si-Vi)與活潑氫含量(Si-H)物質(zhì)的量之比為1∶1 的量混合均勻,將混合后的有機(jī)硅灌封膠進(jìn)行真空脫泡澆注到模具中,在120℃下固化1 h。

1.4 性能測(cè)試

黏度采用上海地學(xué)儀器研究所SNB-1 型數(shù)字旋轉(zhuǎn)黏度計(jì)按GB/T 10247—2008 進(jìn)行測(cè)試;體積電阻率采用上海精密儀器儀表有限公司ZC36 型高阻計(jì)按GB/T 1410—2006 進(jìn)行測(cè)試;拉伸強(qiáng)度和斷裂伸長(zhǎng)率采用上海發(fā)瑞儀器科技有限公司FR-103 型萬能拉力機(jī)按GB/T 528—2009進(jìn)行測(cè)定;電氣強(qiáng)度采用長(zhǎng)春市智能儀器設(shè)備有限公司GJW-50 kV 型電壓擊穿試驗(yàn)儀按GB/T 1408.1—2016 進(jìn)行測(cè)試;拉伸剪切強(qiáng)度采用上述萬能拉力機(jī)按GB/T 7124—2008進(jìn)行測(cè)定。

2 結(jié)果與討論

2.1 端乙烯基硅油與側(cè)乙烯基硅油的復(fù)配比例對(duì)有機(jī)硅灌封膠性能的影響

將端乙烯基硅油(黏度為1 000 mPa·s)與側(cè)乙烯基硅油(黏度為500 mPa·s)按不同比例進(jìn)行復(fù)配,以含氫硅油為固化劑,制備樣品并進(jìn)行性能測(cè)試,結(jié)果如表1 所示。從表1 可以看出,隨著端乙烯基硅油的占比減小,有機(jī)硅灌封膠的黏度逐漸降低,硬度不斷增大,電氣強(qiáng)度和拉伸剪切強(qiáng)度先增大后減小。當(dāng)端乙烯基硅油與側(cè)乙烯基硅油的復(fù)配比例為5∶5時(shí),有機(jī)硅灌封膠的綜合性能最佳。

表1 端乙烯基硅油與側(cè)乙烯基硅油的復(fù)配比例對(duì)有機(jī)硅灌封膠性能的影響Tab.1 The influence of the ratio of Vi-PDMS and Vi-PMVS on the properties of silicone encapsulant

2.2 乙烯基硅烷偶聯(lián)劑的添加量對(duì)有機(jī)硅灌封膠粘接性能的影響

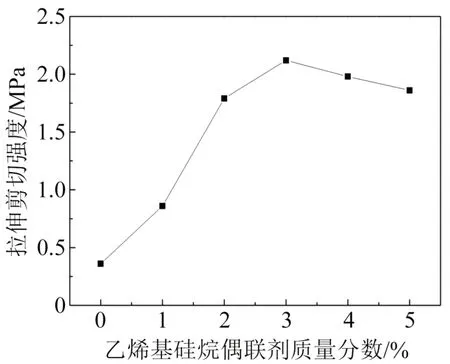

在端乙烯基硅油和側(cè)乙烯基硅油復(fù)配比例為5∶5 的前提下,研究乙烯基硅烷偶聯(lián)劑添加量對(duì)有機(jī)硅灌封膠拉伸剪切強(qiáng)度的影響,結(jié)果如圖1所示。從圖1 可以看出,隨著乙烯基硅烷偶聯(lián)劑添加量的增加,有機(jī)硅灌封膠的拉伸剪切強(qiáng)度先大幅度增大后趨于平衡。這是因?yàn)橐蚁┗柰榕悸?lián)劑一方面通過乙烯基團(tuán)與含氫硅油反應(yīng)后鏈接到主鏈上,另一方面通過烷氧基團(tuán)與基材表面的羥基或氧化物發(fā)生反應(yīng),形成共價(jià)鍵,進(jìn)而大幅提高了灌封膠的粘接性能[15]。當(dāng)乙烯基硅烷偶聯(lián)劑質(zhì)量分?jǐn)?shù)為3%時(shí),有機(jī)硅灌封膠的粘接性能最佳。

圖1 乙烯基硅烷偶聯(lián)劑添加量對(duì)有機(jī)硅灌封膠性能的影響Fig.1 The influence of vinyl silane coupling agent content on the properties of silicone encapsulant

2.3 氣相白炭黑添加量對(duì)有機(jī)硅灌封膠性能的影響

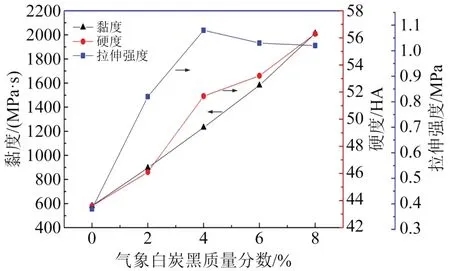

在端乙烯基硅油和側(cè)乙烯基硅油復(fù)配比例為5∶5、乙烯基硅烷偶聯(lián)劑質(zhì)量分?jǐn)?shù)為3%的前提下,研究氣相白炭黑添加量對(duì)有機(jī)硅灌封膠性能的影響,結(jié)果如圖2 所示。從圖2 可以看出,隨著氣相白炭黑添加量的增加,有機(jī)硅灌封膠的硬度和黏度迅速增大,而拉伸強(qiáng)度則呈現(xiàn)先增大后趨于平衡的趨勢(shì)。這是因?yàn)橐环矫鏆庀喟滋亢诒砻婧写罅苛u基,可以通過氫鍵和范德華力與聚硅氧烷分子相互作用,改善界面狀況;另一方面氣相白炭黑內(nèi)部為立體分支結(jié)構(gòu),可以在灌封膠體系中形成相互作用的網(wǎng)絡(luò),提高有機(jī)硅灌封膠的力學(xué)性能[16]。當(dāng)氣相炭黑質(zhì)量分?jǐn)?shù)為4%時(shí),有機(jī)硅灌封膠的綜合性能最佳。

圖2 氣相白炭黑添加量對(duì)有機(jī)硅灌封膠性能的影響Fig.2 The influence of fumed silica content on the properties of silicone encapsulant

2.4 乙烯基MQ 樹脂添加量對(duì)有機(jī)硅灌封膠性能的影響

在端乙烯基硅油和側(cè)乙烯基硅油復(fù)配比例為5∶5、乙烯基硅烷偶聯(lián)劑質(zhì)量分?jǐn)?shù)為3%、氣相白炭黑質(zhì)量分?jǐn)?shù)為4%的前提下,研究乙烯基MQ樹脂含量對(duì)有機(jī)硅灌封膠性能的影響,結(jié)果如圖3 所示。從圖3 可以看出,隨著乙烯基MQ 樹脂添加量的增加,有機(jī)硅灌封膠的硬度呈現(xiàn)不斷增加的趨勢(shì),斷裂伸長(zhǎng)率則呈現(xiàn)不斷降低的趨勢(shì),拉伸強(qiáng)度則呈現(xiàn)先增大后趨于平衡的趨勢(shì)。這是因?yàn)橐蚁┗鵐Q樹脂是一個(gè)多官能度產(chǎn)品,它可以參與到硅乙烯基官能團(tuán)和硅氫官能團(tuán)的固化反應(yīng)中,提高灌封膠的交聯(lián)程度,從而提高力學(xué)性能。當(dāng)乙烯基MQ 樹脂質(zhì)量分?jǐn)?shù)為30%時(shí),有機(jī)硅灌封膠的綜合性能最佳。

圖3 乙烯基MQ樹脂添加量對(duì)有機(jī)硅灌封膠性能的影響Fig.3 The influence of MQ silicone resin content on the properties of silicone encapsulant

2.5 復(fù)合阻燃填料添加量對(duì)有機(jī)硅灌封膠性能的影響

在端乙烯基硅油和側(cè)乙烯基硅油復(fù)配比例為5∶5、乙烯基硅烷偶聯(lián)劑質(zhì)量分?jǐn)?shù)為3%、氣相白炭黑質(zhì)量分?jǐn)?shù)為4%、乙烯基MQ 樹脂質(zhì)量分?jǐn)?shù)為30%的前提下,研究了氫氧化鎂和FCA-107 復(fù)合阻燃填料添加量對(duì)有機(jī)硅灌封膠性能的影響,結(jié)果如表2所示。

表2 復(fù)合阻燃填料添加量對(duì)有機(jī)硅灌封膠性能的影響Tab.2 The influence of composite flame retardant filler content on the properties of silicone encapsulant

從表2 可以看出,隨著復(fù)合阻燃填料添加量的增加,有機(jī)硅灌封膠的阻燃性能和黏度不斷增加,而電氣強(qiáng)度則呈現(xiàn)不斷降低的趨勢(shì)。這是因?yàn)闅溲趸V的加入,使得灌封膠中的導(dǎo)電離子增多,從而使體積電阻率降低;再者氫氧化鎂受熱分解成水和氧化鎂,其中生成的水蒸氣不僅可以帶走部分熱量,將溫度降到燃點(diǎn)之下,而且還可以降低可燃?xì)怏w的濃度。而FCA-107 的加入則能加速材料表面成碳,與氫氧化鎂產(chǎn)生協(xié)同效應(yīng),進(jìn)而達(dá)到阻燃的效果。當(dāng)復(fù)合阻燃填料質(zhì)量分?jǐn)?shù)為20%時(shí),有機(jī)硅灌封膠的綜合性能最佳。

2.6 高性能有機(jī)硅灌封膠的性能

綜合上述研究成果,得到有機(jī)硅灌封膠的最佳配方:端乙烯基硅油與側(cè)乙烯基硅油之比為5∶5,乙烯基硅烷偶聯(lián)劑質(zhì)量分?jǐn)?shù)為3%,氣相白炭黑質(zhì)量分?jǐn)?shù)為4%,乙烯基MQ 樹脂質(zhì)量分?jǐn)?shù)為30%,復(fù)合阻燃填料質(zhì)量分?jǐn)?shù)為20%。按該配方制備有機(jī)硅灌封膠并進(jìn)行性能測(cè)試,結(jié)果如表3 所示。從表3可以看出,有機(jī)硅灌封膠的力學(xué)性能、電氣絕緣性能和阻燃性能均十分優(yōu)異,能夠滿足電子元器件的技術(shù)發(fā)展要求。

表3 電子元器件封裝用有機(jī)硅灌封膠的性能Tab.3 The properties of silicone encapsulant for electronic components

3 結(jié) 論

(1)乙烯基硅烷偶聯(lián)劑的加入大幅度提高了有機(jī)硅灌封膠的粘接性能,當(dāng)其質(zhì)量分?jǐn)?shù)為3%時(shí),有機(jī)硅灌封膠的拉伸剪切強(qiáng)度達(dá)到2.12 MPa。

(2)氣相白炭黑的加入大幅度提高有機(jī)灌封膠力學(xué)性能的同時(shí),也提高了有機(jī)灌封膠的硬度與黏度,當(dāng)其質(zhì)量分?jǐn)?shù)為4%時(shí),使有機(jī)灌封膠這三方面性能達(dá)到平衡。

(3)復(fù)合阻燃填料的加入雖提高了有機(jī)灌封膠的阻燃性能和黏度,卻降低了有機(jī)灌封膠的電氣強(qiáng)度。當(dāng)其質(zhì)量分?jǐn)?shù)為20%時(shí),有機(jī)灌封膠的阻燃性能(UL 94)達(dá)到V-0 級(jí),黏度為1 842 mPa·s,電氣強(qiáng)度達(dá)到24.3 kV/mm。

(4)乙烯基MQ 樹脂的加入主要是提高灌封膠的力學(xué)性能,當(dāng)其質(zhì)量分?jǐn)?shù)為30%時(shí),灌封膠的拉伸強(qiáng)度達(dá)到2.83 MPa,斷裂伸長(zhǎng)率為51.3%。

根據(jù)以上有機(jī)硅灌封膠各組分的最佳配比,制得了一款低黏度,阻燃性能、力學(xué)性能和電氣絕緣性能均優(yōu)異的有機(jī)硅灌封膠,能夠滿足電子元器件的技術(shù)發(fā)展要求。