綠色施工理念在污水處理系統改造中的應用實踐

趙志浩 刁晉東 何叢飛 李山金 魏秀英

(中建七局第一建筑有限公司,北京 102600)

在污水處理廠改造施工階段使用現代的施工工藝進行科學的管理施工,提高了資源的利用效率,降低了因污水處理改造工程造成的環境污染的影響。在建筑工程施工的階段,需要特別注重施工安全和建筑工程的質量,減少能源的消耗。因此,對該城市的環境保護帶來了很大的幫助,進而營造了一個安全環保的城市環境。同時,綠色施工理念是以環保、綠化、經濟為前提,重視建筑項目改造施工的節能性以及高效性,推動了建筑改造工程的可持續發展。在污水處理改造工程的過程中,選取施工方案時需要考慮能源的消耗以及生產安全等問題。因此,污水處理改造工程造成的能源消耗以及環境污染等問題,違反了綠色施工理念,施工單位需要額外注重此問題。本文結合實際工程對該改造工程的有效技術措施進行分析研究,以便為相關建筑工程提供參考[1]。

1 工程概況

某城市的污水處理廠,其使用的處理工藝為氧化溝,單座氧化溝( 4×104 m3/d) 結構尺寸為115.5m×56.5m×4.8m,分 6 槽。污水處理廠處理污水設備采用的仍然十多年前的工藝技術,很多都不能符合現代技術的要求。現如今污水處理廠的主要問題有以下2方面:1)硝化段在氧化溝的處理系統中沒有詳細的建立,導致該系統沒有深化脫氮除磷的效果,排出水的BOD5達到標準,但是出水含氮、磷的量超出了排放標準(TN為40mg /L,TP為3mg /L),因此,該氧化溝排出水的質量沒有達到排放標準;2)對銹蝕嚴重的污水處理廠混凝土池壁時展開防腐蝕處理。要求該污水廠的排放情況必須符合高污水處理廠的排放要求。經過相關的研究人員探討后,決定更改氧化溝的曝氣方法為推流式水下曝氣的A2/O方法,在增加水深的同時于池頂設置曝氣設備以及供操作人員行走的道板,同時展開氧化溝池壁的防腐處理[2]。

2 存在的問題及施工工藝

2.1 存在的問題

2.1.1 污染環境

在進行氧化溝池壁加高池壁走行平臺和新增建工作橋的施工時,如果使用傳統的施工工藝(腳手架),此工藝需要污水處理廠在很長的一段時間內停止作業,導致大量的污水沒有進行處理就直接排除,進而造成嚴重的環境污染問題[3]。

2.1.2 二次污染

已知氧化溝堆積大量活性污泥,為了減少停產時間需要將污泥快速地清理干凈,但該操作無法通過單一的脫水機房進行處理,且若處理方式不合理就進行填埋作業則會造成二次污染[4]。

2.2 施工主要內容

該污水處理廠改造的主要施工內容包含:對污水池壁進行加高、新增走行平臺以及工作橋,清理氧化溝內的污泥,將現有的轉碟曝氣器加以拆除。池壁用DPS水基滲透式的無機保水劑加以防銹處理,應新增設管型曝氣泵和攪拌機、推進器、內回流泵等,并進行設計和修改。已在單座氧化溝內建立起了池壁和甬路平臺329m2,氧化溝池內沉淀污泥總約為6 000m3。

2.3 改造施工總體工藝流程

具體的施工工藝流程如圖1所示。

圖1 污水處理廠改造工程施工工藝流程

3 關鍵施工技術

3.1 氧化溝土建改造鋼平臺施工技術

通過對氧化溝土建改造工程施工工藝以及施工條件的考慮,并結合現有氧化溝分槽的結構特點,改造施工的方案為在原氧化溝上擺建一個平穩豎實的鋼鐵平臺進行施工作業平臺港用型鋼,型鋼有著不易變行形、很強穩定性特點。在平臺上進行施上改造,可以不用停止處理廠的處理作業,大幅度的降低排放沒有進行處理的污水。

3.1.1 鋼平臺施工設計

通過氧化溝分槽池壁的特征(其池壁的凈距為9m),工程人員選用了12m、14m厚度的25a槽型板,將池壁上方沿原平臺橫向與池壁縱向且高度高于3m的梁設置為主梁,在其上池壁兩側縱向布置3道16a槽型鋼縱梁,以其為支架底膜與施工通道,將16a槽鋼反扣在25a橫鋼梁拼裝架,然后再其上鋪設步行板,安裝高度為1.2 m的護欄做硬性防護,如圖2所示。

圖2 鋼平臺設計示意圖

3.1.2 鋼平臺安裝

按照鋼平臺的設計標準,施工人員在進行吊裝型鋼梁作業時所使用的是25t的汽車吊,再需要人工配合使鋼梁到指定位置。首先在氧化溝池壁的頂端放上25a的槽鋼作為主梁,并且使用膨脹螺絲進行固定,然后在主梁上焊接固定16a的縱吊梁,并在25a的主梁上設置護欄立桿,最后在縱梁上鋪設走道板。由此可以看出,該施工技術不影響污水處理廠的正常運行,還能夠在鋼平臺上建模、捆綁鋼筋、實施混凝土澆筑,最終進行新建走行板以及工作橋的施工。

3.2 沉積活性污泥清理技術

當前所需改造的氧化溝活性污泥體積大于6 000m3,而且為多年前沉積有很強硬度的污泥,想要將氧化溝沉積的污泥一次性清理干凈,采用傳統的污泥泵抽的方式難度很大,且傳統的污泥泵抽方式需要先稀釋處理,在這個過程中會產生大量高濃度污泥廢水,這些污水直接抽出排放會對環境造成嚴重影響。因此,采用更加環保的處理方式,先放空氧化溝水份并對氧化溝進行晾曬,通過晾曬提升污泥硬度,并結合機械與人工實現氧化溝污泥的快速清理[5]。

3.2.1 機械與人工相結合的污泥清理技術

由于氧化溝的面積很大,施工人員需要利用吊車把小型鏟車吊放入氧化溝底部,在氧化溝底部小型鏟車將硬化后的污泥鏟起后裝入特制的吊斗內,地面的工程吊車將吊斗吊出,吊出的吊斗里的污泥裝入自卸車內,并運送到污泥堆積場。

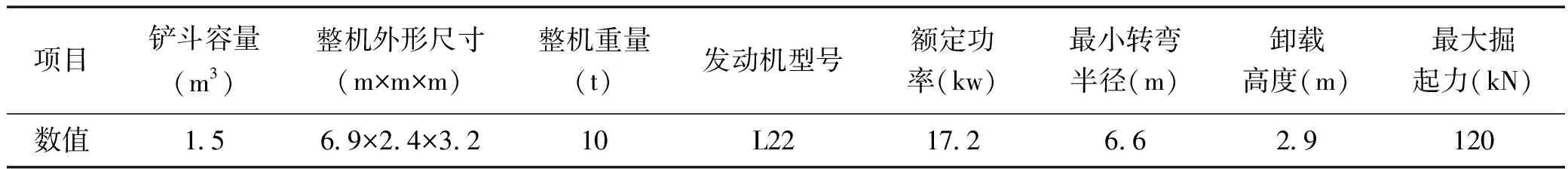

鏟車的選擇。此次經晾曬后,氧化溝底板最大承載3.3t,經綜合計算后取 ZL08 鏟車,其技術參數見表 1。

表1 鏟車參數

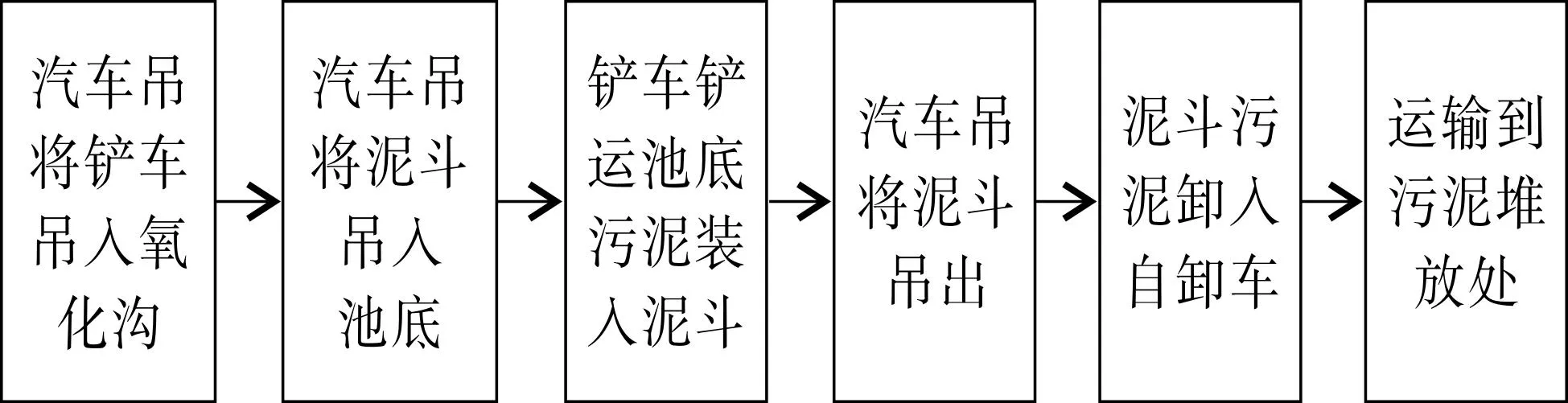

人工配合機械清理污泥技術施工工藝流程。具體的施工工藝流程如圖3所示。

圖3 人工配合機械清理污泥技術施工工藝流程

人工配合機械清理污泥技術,首先是利用汽車吊的方式將鏟車吊到污水處理廠的氧化溝內,同時用汽車吊把裝污泥的斗吊進氧化溝的底部,通過鏟車鏟除氧化溝底部污泥至泥斗,然后利用吊車吊出泥斗并將其中污泥卸入自卸車,運輸至污泥堆場。

3.3 污水處理廠場地污泥石灰處理技術

氧化溝污泥具有含水量高、臭味濃、所含重金屬離子類別較多等特點,需完成對應處理才可進行裝載、填埋等操作。該污泥處理廠的污泥的臨時存放場所,均采用由水泥構筑的約30cm厚度的表面層,具備了相當的耐腐蝕性,從而符合污泥長期存放的要求,而按照相應的標準要求,2 000m2的存放場所中最多可以存放1 600m2的污泥,而且污泥處理的平均含水率達90%以上,而處理廠的一個氧化槽中污泥數量大約在5 000~6 000m3。所以,為不干擾氧化溝的污泥處理作業,就必須通過對舊污水場地的淤泥實施脫水處理、固化、再外運等的處置方法,讓現場有充足的空間來堆放新污水。而按照現代環保建筑理念,施工人員可以通過生石灰來處置現場堆積的新污水,施工人員采用生石灰來處理場地堆放的污泥,能夠迅速降低場地污泥的含水量,直到降到65%就可以實施填埋作業,且生石灰具有殺掉污泥內污染物的作用,能夠有效減少環境二次污染[6]。

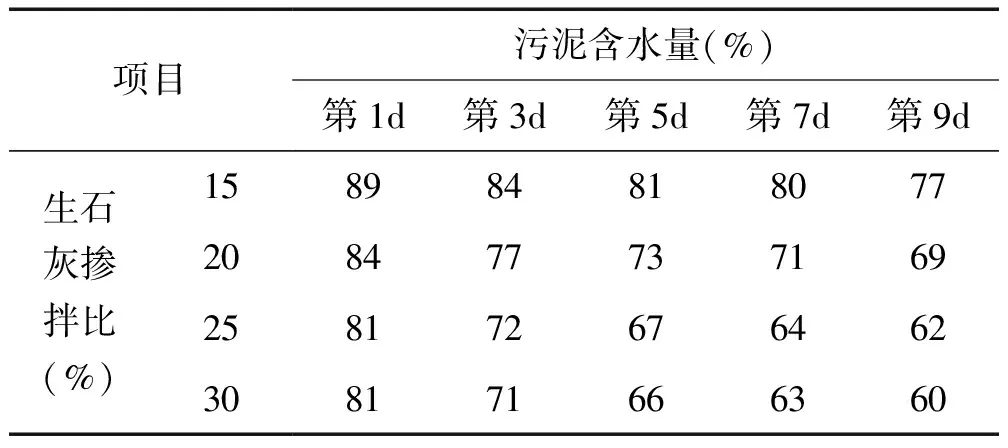

3.3.1 生石灰摻拌比例

根據污水廠施工詳細情況,實施污泥摻拌生石灰實驗,得出摻拌生石灰的具體數據(如表2所示),基于所實驗的結果,最終確定選用25%的生石灰參量。

表2污泥含水量變化

3.3.2 污泥處理

對堆放廠污泥進行自然過濾處理、晾曬之后,進一步減少了污泥的含水率,然后再對污水采用了20%的生石灰摻拌,對污泥起到了進一步的脫水和消毒固化的效果。

(1)為了方便堆放廠的污泥處理工作展開,劃分污水廠干化污泥場地為自然晾曬區、生石灰摻拌區以及堆積運輸區。

(2)通過鏟車運輸生石灰至污泥堆積場地,在利用挖掘機把生石灰和污泥進行拌和,在把拌和之后的污泥用鏟車鏟成堆放在堆放場地。

(3)為了避免下雨天給打堆好的污泥造成影響,將堆好的污泥用塑料薄膜蓋好。當污泥與生石灰完全反應實現固化后,對其展開裝車外運處理。

(4)完成與生石灰的拌和后,污泥的含水量要低于65%后,就可以使用鏟車、挖掘機裝車運輸到規定的污泥填埋場地進行填埋。

4 結果與分析

通過使用上述的綠色施工技術對污水廠進行改造作業可知,首先,在改造氧化溝的主體結構階段,不影響氧化溝正常的污水處理作業,進而消除了沒有進行處理的污水排放風險。然后是人工配合機械清理污泥技術,降低了高濃度的污泥排放,以及采用生石灰摻拌污泥技術,降低了氧化溝內的污泥含水率,進而對污泥中的細菌進行了有效的消滅以及對重金屬離子進行鈍化。由此可以看出,綠色施工理念能夠很大程度的降低環境污染,同時還能夠降低施工成本,大幅提升工程效益。

5 結語

綜上所述,由于污水處理廠提標改造的具體施工過程比較復雜以及不確定性,同時會對原有污水處理廠的施工作業帶來一定的影響,造成沒有進行處理過的污水、污泥的排放,對環境造成污染。本文通過有效的技術措施對污水處廠進行改造,其技術能夠讓污水處理廠正常作業的同時,還能夠使該改造工程達到綠色施工的目的。