多芯片IGBT 并聯模塊耦合特性研究

張橋,顏家圣,李新安,段彬彬,王維,朱玉德

(湖北臺基半導體股份有限公司 大功率半導體技術湖北省重點實驗室,湖北襄陽,441021)

本文結合MGC600A 的IGBT 模塊芯片排布、通流設計計算和考慮電磁-熱場等多場耦合應用,采用Magnetostatic求解器電磁場仿真,然后在結構場仿真中抽取電磁場鍵合線的電磁力以及熱場的熱應力,作為鍵合線受力的邊界條件進行受力分析。從而優化IGBT 模塊設計芯片布局的合理性,提高各結構件電流密度的均勻性,實現IGBT模塊的最佳性能。

1 IGBT 工作模態

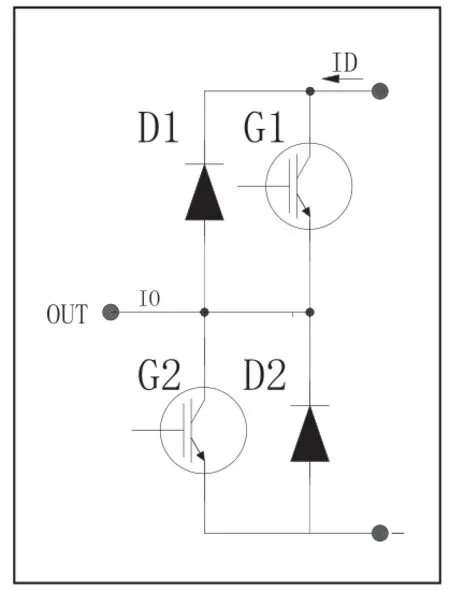

MGC600A 模塊等效電路圖如圖1 所示,分上臂和下臂,每臂包含IGBT 和反并聯的FRD 芯片,單臂通過半波平均電流為600A;每個臂包括3 只200A 的IGBT 芯片并聯及反并聯的3 只FRD 芯片,電路如圖2 所示,每路IGBT 和FRD 芯片反并聯為一路,并與另外兩路IGBT 和FRD 芯片進行并聯。

圖1 等效電路圖

圖2 模塊電路示意圖

圖3

此模塊應用于逆變電路中時,其電流方向如下:

上臂電流方向:正極+→G11+G12+G13 →OUT;續流電流方向:OUT →D11+D12+D13 →正極+。

下臂電流方向:OUT →G21+G22+G23 →負極-;續流電流方向:負極-→D21+D12+D13 →OUT。

平均每顆IGBT 芯片的半波平均電流為200A,3 只并聯的IGBT 或FRD 續流形成半波平均電流600A。

該模塊內結構件多,設計既要考慮芯片布局的均勻性、并聯芯片的均流,還要考慮各結構件的電流密度、熱場分布均勻性和避免電路的電磁干擾等。

2 模塊部件排布設計

IGBT 模塊內部芯片和結構件的設計布局非常重要,特別是多顆芯片并聯時,設計排布需考慮熱膨脹系數的區配性,不同材料接觸時的化學反應或不兼容性等。IGBT 模塊通流時,IGBT 芯片產生熱量導致模塊內部溫度升高,IGBT內各層材料因具有各不相同的熱膨脹系數,在不斷的熱流沖擊下,各層狀結構的形變程度不同,受限于結構件彼此間的緊固約束,層狀結構間發生周期變化的剪切應力,焊接層將發生不可恢復的塑性形變,且不斷積累,從而導致焊接層發生損傷變形直至失效。熱特性重點考慮熱膨脹的不區配引起的破壞或退化;焊接連接或材料選擇不良引起Tj 過高,進而導致破壞或退化等。本文假設芯片間無差異下的布局和熱特性研究。

2.1 IGBT 的并聯連接

在大電流領域,因IGBT 具有隨溫度增高而電流減少(VCE 飽和電壓增大)的特性,并聯相對比較容易[1],但在器件選型時需關注集電極-發射極間飽和壓降、開關時間、模塊連接對柵極阻抗、器件溫度的平衡、配線的對稱性、柵極驅動的高速化等的參數一致性,其中特別是發射極側的配線要盡可能短,涉及模塊中并聯連接及陶瓷覆銅板載流導線的長度影響等。IGBT 工作在高速開關狀態,采用正負母線的DBC 板整體結構,應盡可能減小芯片間的干擾和雜散電感。

2.2 DBC 陶瓷覆銅板電流容量

DBC 的載流能力取決于以下因素:線寬、線厚(銅箔厚度)、容許溫升。DBC 覆銅走線越寬,載流能力越大。本產品研究采用氧化鋁作為絕緣襯底材料,在氧化鋁襯底兩面分別敷0.30mm 厚銅層,之后在此多層襯底上焊接IGBT和FRD 芯片,整體熱阻≤0.24℃/W,降低襯底厚度可抑制低導熱系數的影響。

覆銅板過流能力由公式:

其中K為修正系數,一般覆銅線在內層時取0.024,在外層時取0.048。S為覆銅截面積,單位為平方mil(1mm=1/0.0254=39.37mil),l為容許最大電流(A)。根據公式(1)則陶瓷DBC 最大過流能力如表2 所示。

DBC 覆銅板直接接觸銅底板,其熱阻較低且散熱較快,雖DBC 覆銅截面通流200A 時其最大溫升達150℃,但因銅可快速降低過流的溫升,因此可選覆銅寬度10mm 作為陰極導線,產品選用陶瓷DBC 如表1 所示。

表1 陶瓷覆銅板DBC規格

表2 陶瓷DBC覆銅最大過流能力

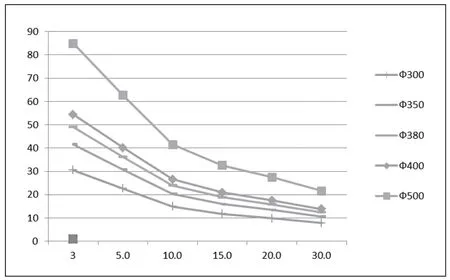

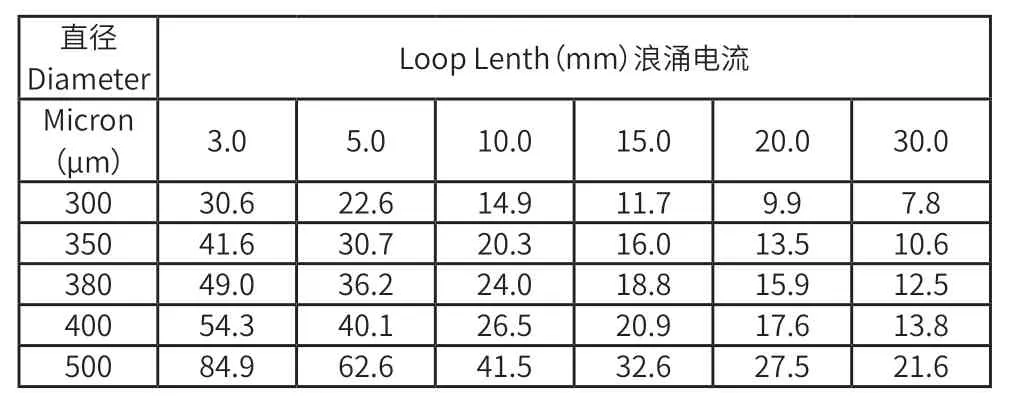

2.3 鍵合鋁線過流能力

鍵合鋁線的過流能力即熔斷電流由公式:

其中If為熔斷電流,I0為鋁線長度,S為鋁線截面積,d0為鋁線直徑。依(2)對應鋁線浪涌電流如表3 所示。

表3 鍵合鋁線浪涌電流

考慮到IGBT 模塊工作安全電流余量可按?0.4mm 鋁線長度不超過15mm 計,每根鋁線直流按10A/根計,則設計中MGC600A 芯片鍵合鋁連接線為≥10 根。當然從抗浪涌性能看,采用?0.5mm 鋁線性能較佳。

2.4 柵極的干擾抑制

當引入柵極的浪涌或噪聲電壓與柵極電壓同步時,有可能導致IGBT 開通。因此器件的合理配置、發射極側母線的必須低電感化,本產品IGBT 設計的柵極配線盡量接近柵極、3 只并聯的柵極線側處于同一DBC板側,且柵極線與電流方向垂直,防止柵極電路的諧振干擾。

2.5 封裝的雜散電感

封裝中的雜散電感可導致電壓過沖,由下式計算:

式中di/dt是關斷時的電流變化率,對于常規采用IGBT 的功率電路來說,di/dt值約為:di/dt≈0.01×Ic(A/μs)。200A 的芯片,di/dt值約為2A/μs 時。如果模塊封裝本身具有50mH 的雜散電感,其電壓過沖約為100V。

DBC 覆銅的扁平型導體雜散電感L 可由下計算:

式中l、w、t分別是導體長、寬和厚度。

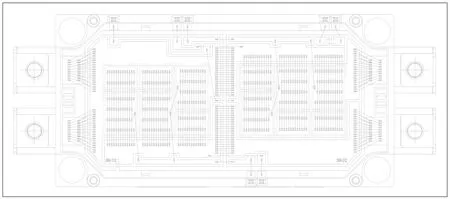

功率器件中的電流密度不斷增加,需改進和采用先進封裝結構,以降低負載電流路徑上的電阻。因此,IGBT 封裝設計時須盡可能減小雜散電感,也就是說封裝排布需盡可能地緊湊和對稱,DBC 導電回路需保持相對短而寬。由于在開關過程中存在電壓的過沖,IGBT 芯片和FRED 芯片最高只能使用到80%~85%的額定電壓,其排布合理性直接影響模塊性能好壞,結合上述設計完成MGC600A 如圖4 布局。

圖4 MGC600A 模塊芯片布局

3 模型仿真

3.1 電流密度分布

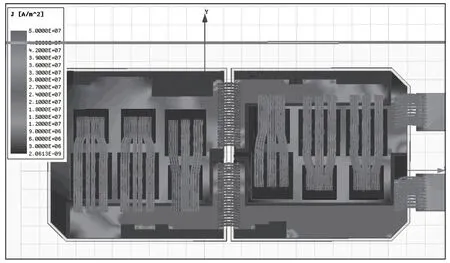

IGBT 模塊內部結構件如果散熱布局不合理,電子器件溫度每升高10℃,平均可靠性降低50%[2]。基于電流密度與發熱密切相關,此處先電磁場仿真,按200A 電流整體通流模擬,以電流密度上限逐步遞減的形式,顯示出各部件的電流密度上限值,以更清晰觀察各部件電流密度的大小及分布,計算出傳導路徑上的電流密度分布以及鋁絲上洛倫茲力等電磁場參數,然后電磁-熱-結構多物理場耦合使用。

取電流密度50A/mm2基準,各部件電流密度分布如圖5 所示,傳導路徑上的電流密度集中于3~50A/mm2,正、負極處的鋁絲、中間下部的鋁絲及右下方的陶瓷覆銅板承受的電流相對較大,可靠性相對較弱,在系統發生故障時通過多IGBT 的芯片電流不均勻程度可能會急劇增大。并聯運行的IGBT,影響穩態電流平衡的主要因素是UCE(sat)和模塊結溫Tj 的差異[3]。設計時應相對增寬上下覆銅寬度。

圖5 50A/mm2 時DBC 板電流密度分布

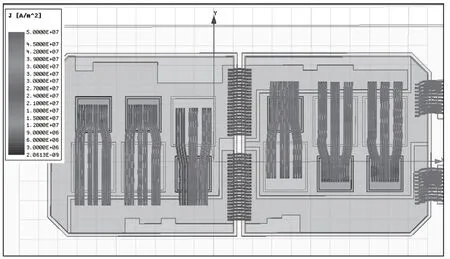

3.2 鍵合線電流密度

如圖6 取電流密度最大值50A/mm2,IGBT 鍵合線電流分布不均勻及芯片的熱膨脹系數因材料各異而不同等是鍵合線故障的主要因素。調整鍵合線的打線方式、長度,陶瓷覆銅板的走線路徑優化,或調整鍵合線在DBC 板上位置,使鍵合線電流分布更均勻合理。

圖6 50A/mm2時鍵合線電流密度分布

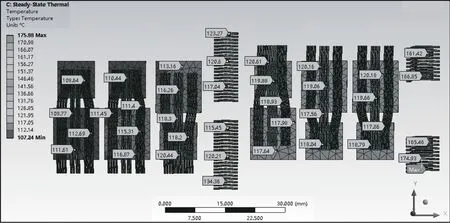

3.3 鍵合線電熱場分布

在電磁場通流下產生的焦耳熱,通過電-熱場雙向耦合的方式反饋迭代求解計算,得出的鍵合線溫度分布如圖7所示,探針標明鍵合線部位的溫度數值,最低107.24℃位于FRD 芯片接觸區;最高175.88℃位于負極連接線位置,鍵合線由于長短不同以及周邊散熱結構不同,導致其單位體積的發熱量不同。

圖7 鍵合線電熱場分布

3.4 鍵合線的形變量

IGBT 芯片產生熱量導致模塊內部溫度升高,模塊內各層材料因具有各不相同的熱膨脹系數,在熱流沖擊下,各層狀結構的形變程度不同,受限于彼此間的固定約束,層狀結構間發生周期變化的剪切應力,焊接層將發生不可恢復的塑性形變且不斷積累,從而導致焊接層發生損傷變形直至失效。在結構場仿真中抽取電磁場鍵合線的電磁力及熱場的熱應力反饋迭代,作為鍵合線受力的邊界條件受力分析。鍵合線的電熱應力分布不同而產生形變,將會產生“Mises 等效應力”,形狀改變比能。形狀改變比能是引起材料塑性變形破壞的主要原因。

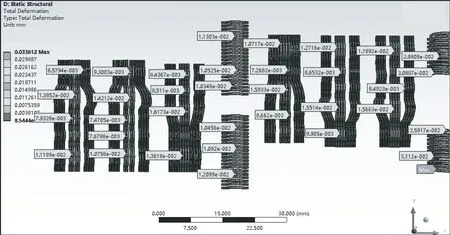

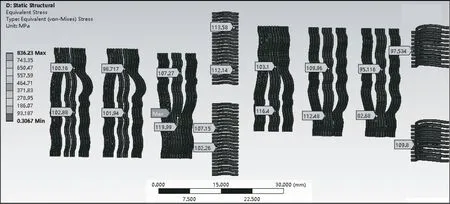

各部位鍵合線的形變量如圖8 所示,最大值為0.033612mm,最小值為0.0038mm,形變量放大100 倍,部分鍵合線有些變形。鋁鍵合線拱形頂部等效應力分布如圖9 所示,其等效應力分布在83.68~116.4Mpa 之間,較大的應力會加速器件的疲勞老化。

圖8 鍵合線的形變量

圖9 鋁鍵合線拱形頂部等效應力分布圖

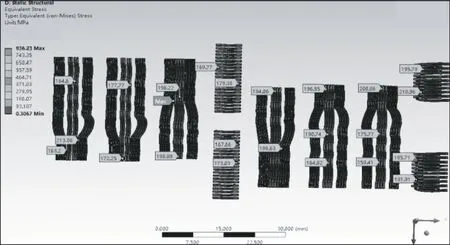

鋁鍵合線根部等效應力分布如圖10 所示,其等效應力分布于150.4~218.86Mpa 之前,鍵合線的根部應力大于拱形頂部的等效應力。

圖10 鋁鍵合線根部等效應力分布

IGBT 模塊正常工作時,受溫度變換產生的熱應力影響,鍵合線可能會發生剝離現象,此時只要有一根鍵合線發生損傷老化時,其它鍵合線的電流會增大,引起模塊熱量的升高,促使IGBT 模塊進一步老化失效。

4 結論

結合模塊部件及布局結構進行邊界條件的仿真,高電流密度DBC 覆銅板發熱、鍵合線的電流密度、鋁鍵合線電熱場和形變、拱形頂部和鍵合線根部等效應力分布等,驗證了芯片排布的均勻性及模塊熱特性。研究表明:鋁絲均流布局中鋁絲不能太短,也不能太長,盡量實現長短接近一致,避免芯片中間鋁鍵合線的可靠性差;鋁鍵合線根部的熱應力影響較大,需考慮溫度對鍵合線熱應力影響;IGBT 開關頻率較高,芯片的均流布局盡可能近,減少雜散電感;柵極寄生電阻、鋁絲的長度和形狀保持一致。通過仿真有效解決了大電流IGBT 模塊的均流和熱均勻分布問題。