一種單軸直驅數控轉臺的研制

張光光

(廣東大灣區空天信息研究院,廣東 廣州 510700)

隨著我國軍工、航空航天、汽車等行業的快速發展,零件形狀的復雜程度以及精度要求不斷提高。傳統的加工設備難以滿足現代裝備制造業對多樣化、柔性化和復雜零件高效、高精度加工的需求[1]。因此,數控機床正朝著高速、高精度、多軸聯動的方向發展。在多軸聯動機床中,高精度數控回轉工作臺作為關鍵部件,其關鍵技術的研究與開發備受各國關注。尤其是在當前復雜多變的國際環境下,自主創新發展高端機床的關鍵技術與核心部件自主創新顯得尤為迫切。

數控轉臺從驅動方式上主要分為兩類:一類由伺服電機、機械傳動和角度編碼器位置反饋組成,中間機械傳動結構一般是渦輪蝸桿副;另一類由力矩電機和角度編碼位置反饋組成,沒有中間傳動結構,一般稱為直驅數控轉臺。直驅數控轉臺作為一項新技術,相較于傳統的伺服電機+中間蝸輪蝸桿驅動方式,其結構更為緊湊,動態性能更優越,速度更高。此外,直驅數控轉臺不涉及機械傳動的背隙和磨損問題,維修更加方便,同時具備更高的壽命和精度[2]。然而與歐美國家相比,我國在傳統數控轉臺領域起步較晚,技術水平存在差距。考慮到直驅轉臺是未來的發展趨勢,我國有必要加大對直驅轉臺技術的研發投入,以推動機床產業升級和創新,提升國內外市場競爭力。

1 內部結構及關鍵技術

1.1 總體內部結構

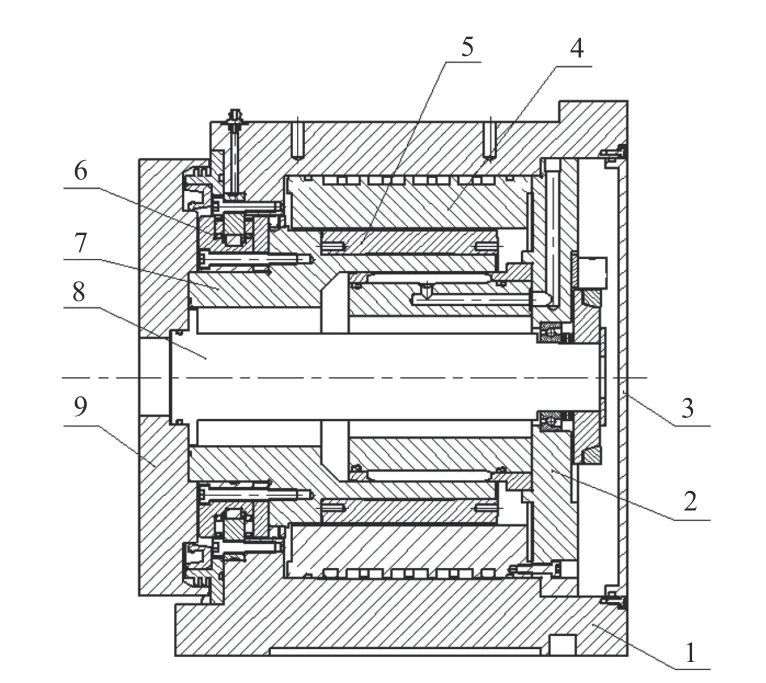

直驅數控轉臺和傳統數控轉臺相比,結構上更簡單緊湊。本文將詳細介紹一種單軸直驅數控轉臺的結構,具體如圖1 所示。直驅數控轉臺主要由靜止支撐部件、旋轉部件、剎車部件、角度檢測部件及輔助密封部件等組成,其中,支撐部件由箱體、端蓋、固定盤以及力矩電機轉子等部件組成;旋轉部件包括轉盤、旋轉套、力矩電機轉子等元件;兩者通過轉臺軸承連接在一起。

圖1 轉臺總體內部結構

1.2 支撐軸承

直驅數控轉臺靜止支撐部件和旋轉部件連接有多種方式,如用多個滾動軸承組合、靜壓軸承、氣浮軸承及轉臺軸承等進行[3]。在本研究中,選擇采用轉臺軸承作為連接元件。轉臺軸承是一種特殊結構的精密軸承,能夠同時承受軸向負荷、徑向負荷以及傾覆力矩等多種綜合載荷,集支撐、旋轉、傳動和固定等多種功能于一體,具有結構緊湊、旋轉精度高、安裝和維護便捷等特點[4]。該軸承布置在數控轉臺的前端,更靠近受力點,有助于增強轉臺的整體剛性。

1.3 角度檢測編碼器

角度檢測部件是直驅數控轉臺的關鍵組成部分之一,其中角度檢測編碼器的分辨率和精度直接影響著轉臺的回轉精度。目前,直驅數控轉臺角度檢測編碼器主要分為兩類:如圖2 所示,一類是內置軸承式旋轉編碼器,由于其封閉的結構,具有便捷的安裝和強大的抗污染能力等優點,但占用的空間較大;另一類是圓光柵式編碼器,其讀頭與圓環是分離結構,需要分開安裝。盡管圓光柵式編碼器在安裝環境方面要求較高,但相對體積較小[5]。在本研究中,出于結構緊湊的考慮,選擇圓光柵編碼器作為角度傳感器。

1.4 鎖緊結構

鎖緊結構通常用于克服零件加工過程中的切削力。不過在需要多軸聯動加工的情況下,切削力并不通過鎖緊機構來克服,而是由電動機和機械傳動系統直接承受[6],例如航空發動機葉輪和船用螺旋槳的加工過程。

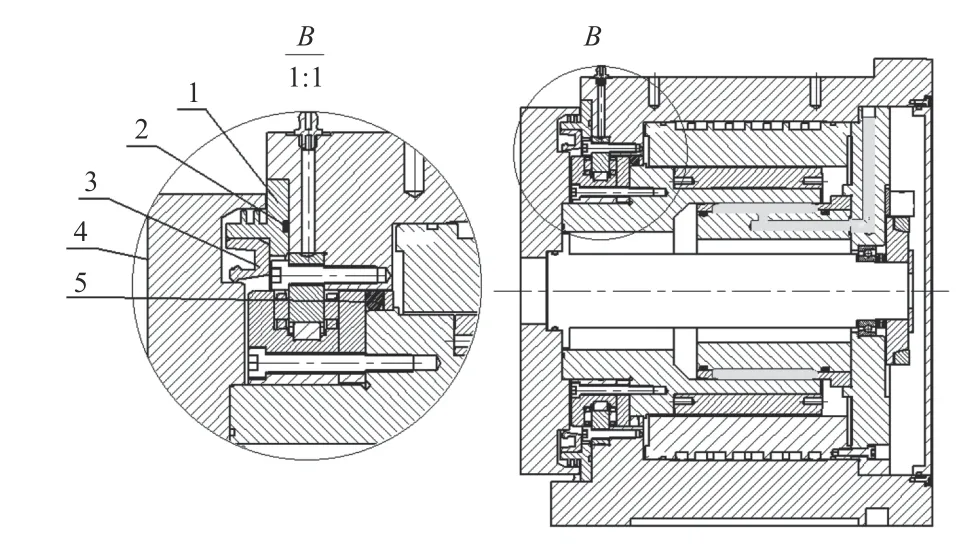

直驅數控轉臺鎖緊機構從結構上來分,主要分為摩擦盤鎖緊和環形抱閘鎖緊2 種[7]。摩擦盤鎖緊是一種軸向鎖緊方式,其驅動介質可以是氣體或液壓油。然而,當鎖緊力比較大時,轉臺軸向方向會有微量形變,這可能會影響加工過程中的軸向精度。相比之下,環形抱閘鎖緊是一種徑向鎖緊方式,具有更高的鎖緊精度。在本研究中,采用環形抱閘鎖緊方式,如圖3 所示。該結構由支撐套、漲緊套和旋轉套等組成。漲緊套安裝在支撐套上,并通過O型圈進行密封,形成一個高壓油腔。在高壓油的作用下,薄壁漲緊套會膨脹,將外表面與旋轉套的內表面緊密貼合,從而將旋轉部件鎖定到靜止支撐部件上。在研究設計中,如何確定漲緊套薄壁壁厚以及漲緊套與旋轉套之間的間隙是關鍵[8]。壁厚的選擇應當合適,過大會導致需要消耗過高的壓力來實現所需的形變,而過小則會影響加工工藝并可能導致應力集中,從而減少使用壽命。同樣,漲緊套與旋轉套之間的間隙也需要合理設計。過大的間隙會導致消耗過多的高壓油壓力,同時也會導致漲緊套的變形過大,從而降低其疲勞壽命。相反,過小的間隙可能會由于加工和裝配誤差的存在導致兩者相互干涉。

圖3 鎖緊結構

1.5 密封結構

直驅數控轉臺內部包含轉臺軸承、鎖緊機構和圓光柵等精密零部件。由于異物或油液的侵入可能會導致這些精密零部件的失效或損壞,因此,轉臺的密封結構設計成為關鍵的技術之一。

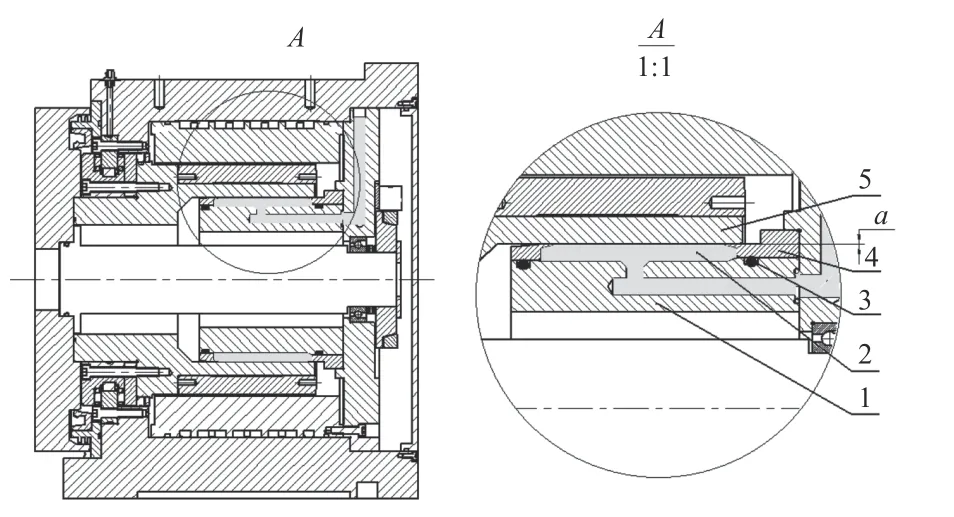

直驅轉臺的前端通常工作環境最惡劣,轉盤與箱體之間的縫隙成為關鍵的防護區域。為此,本研究采用迷宮密封+密封圈的密封方案,其結構如圖4 所示。在此方案中,密封環被加工成多個環狀槽,這些槽與轉盤之間是間隙配合,從而形成了第一層迷宮式密封,可有效地阻止大部分切屑液和廢屑進入轉臺內部。在迷宮式密封的內側,密封環與轉盤之間還裝有骨架密封圈,骨架密封圈是接觸式密封,這構成了第二層密封保護,可以有效防止切屑液和廢屑進一步滲入轉臺內部。為了避免轉臺軸承的潤滑油脂流入旋轉套和漲緊套的結合界面,從而導致鎖緊失效,在轉臺軸承的內部還安裝了格萊圈。

圖4 密封結構

2 安裝調試

直驅數控轉臺作為一種高精密設備,需要在恒溫恒濕的環境中進行安裝[9]。在安裝之前,應該制定詳細的裝配工藝并準備相應的工裝,嚴格按照裝配工藝的要求進行安裝。在制定裝配工藝時,需要注意以下幾點:

(1)轉臺軸承的內圈和旋轉套的安裝配合是小過盈配合。在裝配軸承之前,需要將軸承加熱至100~140 ℃,并保溫一段時間,以確保軸承可以輕松裝入,切勿使用重力敲擊等強力操作。

(2)裝配漲緊套時,不應在外表面涂抹潤滑脂,否則會導致漲緊套內表面和旋轉套內表面的摩擦系數大幅降低,從而影響鎖緊機構的效果。

(3)圓光柵的安裝精度要求相對較高,其安裝精度直接影響著轉臺的旋轉精度。在安裝過程中,應使用千分表測量圓光柵的徑向跳動,并進行多次調整,直至圓光柵的徑向跳動控制在5 μm 以內。

(4)力矩電機的轉子表面附著有永磁體片。在裝配力矩電機時,應設計專用工裝進行裝配,以防止力矩電機的轉子與定子吸附在一起,從而無法進行正常裝配。

3 精度驗證

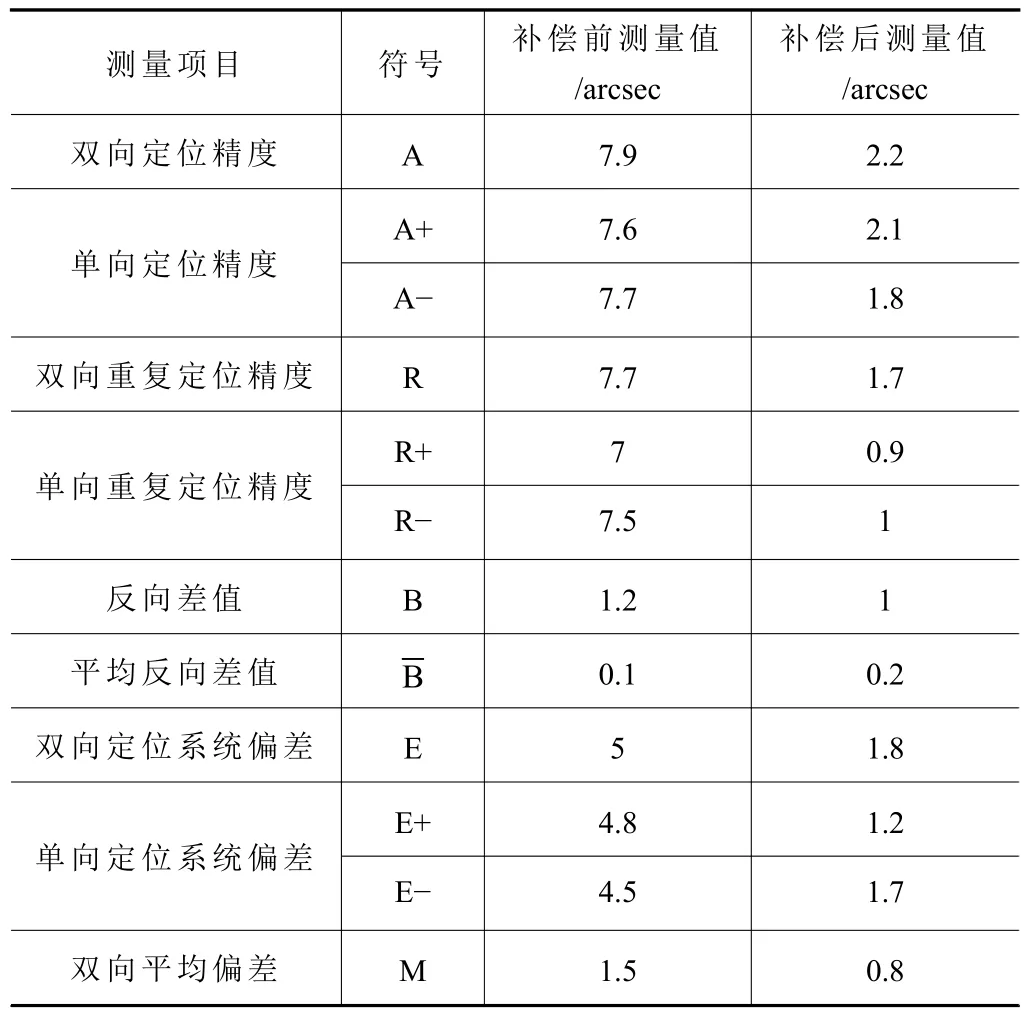

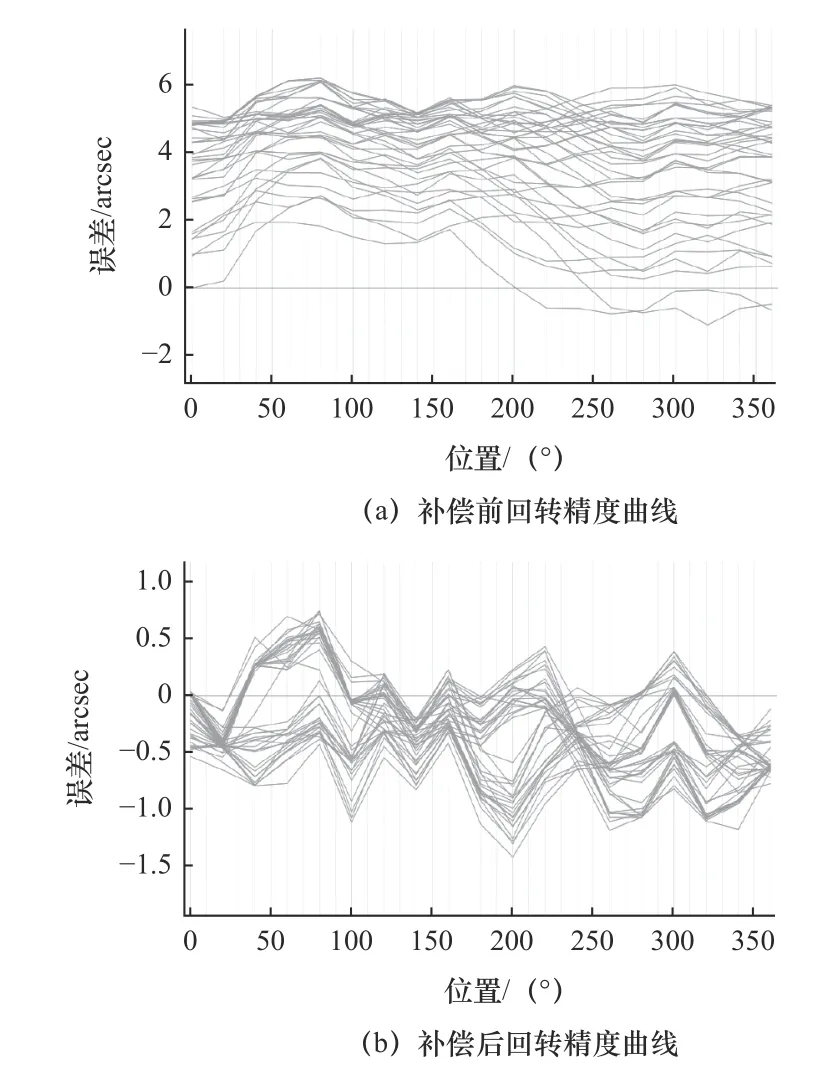

完成直驅數控轉臺的組裝后,需要進行多項精度測試,其中最關鍵的是回轉精度測試,包括定位精度和重復定位精度等[10]。在本研究中,采用了Renishaw XL-80 激光干涉儀對旋轉精度進行測試。測試過程分為補償前測量和補償后測量,每隔20°進行一次采樣,共進行20 次數據采集。測試結果的精度曲線如圖5 所示,詳細數據見表1。

表1 各項回轉精度值

圖5 回轉精度曲線

從測試結果可見,在補償前,各項精度指標均達到國標精密級別;而在補償后,各項精度進一步提高,均達到國標高精密級別。這是因為一些關鍵零部件加工制造精度的限制以及裝配累計誤差所導致,從而使補償后回轉精度要好于補償前。若能進一步嚴格控制關鍵零部件的加工精度,并對圓光柵的安裝結構和安裝過程進行進一步優化,轉臺補償前的回轉精度可以進一步提高。

4 結語

該直驅數控轉臺采用了高精度YRT 轉臺軸承、高分辨率圓光柵編碼器以及環形抱剎等結構,呈現出結構緊湊、高回轉精度等特點。通過激光干涉儀對其回轉精度進行測量,結果表明該轉臺的回轉精度達到了較高水平,尤其在系統補償后,各項回轉精度指標均達到了國家標準中的精密等級。這表明該轉臺的結構設計合理且性能出色,為直驅數控轉臺技術的發展提供了有益的經驗,預計這項技術將在高精度加工領域取得顯著的進展。