氧化鋯陶瓷超聲輔助磨削材料去除機理試驗研究*

崔方方 丁 凱 劉 盛 李奇林 何 斌

(①江蘇理工學院汽車與交通工程學院,江蘇 常州 213001;②江蘇理工學院機械工程學院,江蘇 常州 213001)

氧化鋯(ZrO2)陶瓷具有高硬度、低密度、良好的抗熱沖擊和抗氧化性能,在生物醫療[1-2]、電子裝備[3]以及航空航天[4]等領域具有廣泛的應用。但由于其高硬脆性的特點,使得磨削加工時磨削力大,導致表面/亞表面易產生微裂紋等缺陷[5],致使加工表面質量難以滿足工程應用要求,一定程度上限制了ZrO2陶瓷在相關領域的工程化應用。

超聲輔助磨削是將超聲振動作用施加于磨削過程的復合加工技術[6-9]。相關研究表明相比于普通磨削,超聲輔助磨削可有效降低磨削力、改善表面質量,尤其適用于加工硬脆材料[10-11]。先進陶瓷材料磨削加工時,工件表面的材料去除機理直接決定了工件表面質量。與普通磨削相比,在超聲輔助磨削過程中,工具、工件之間的作用狀態發生了變化,由原來的持續接觸式磨削轉變為高頻次沖擊表面的斷續磨削,與此同時材料去除機理也必然發生轉變。梁志強[12]等對不同頻率與振幅下的Al2O3陶瓷材料進行了仿真研究,并進行了驗證試驗,結果表明在超聲振動條件下,施加的超聲作用越強,工件表面裂紋的擴展范圍逐漸增加但擴展速度明顯減弱,這有利于擴大加工過程中的塑性去除范圍。Zhou M等[13]采用金剛石壓頭對BK7 及JGS1 玻璃開展了超聲輔助刻劃試驗,認為超聲振動作用可顯著增大玻璃材料的脆-延轉變臨界切厚,因此超聲輔助磨削更易于實現延性域磨削。尤佳旗等[14]針對氧化鋯陶瓷加工過程的損傷情況提出了一種新的表面損傷模型,綜合考慮磨削用量、砂輪形貌、工件性能和磨削力等對表面損傷的影響,并進行了試驗驗證。整體而言,現有報道主要研究了定磨削深度條件下超聲振動作用對表面質量、材料去除機理的影響,而對端面磨削過程中變磨削深度條件下材料去除機理的轉變過程及磨削力變化規律有待進一步研究。

針對上述問題,本文采用釬焊磨頭,在振動方向垂直于工件表面條件下采用工具端面對ZrO2陶瓷開展普通磨削與超聲輔助磨削對比試驗,通過材料去除機理、磨削力及磨削比能進行對比分析,研究變磨削深度條件下超聲振動作用對ZrO2陶瓷材料去除機理的影響規律。

1 超聲輔助磨削運動學分析

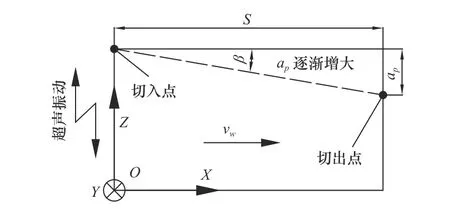

超聲輔助磨削時,金剛石磨頭工作層磨粒以高速旋轉的同時沿工具軸向進行超聲振動,并以固定速度沿工具徑向做進給運動,其運動方程如下:

式中:D為金剛石磨頭直徑,mm;ω為磨粒角速度,rad/s;vf為進給速度,mm/min;f為超聲頻率,kHz;Am為超聲振幅,μm;t為時間,s。

根據式(1),采用Matlab 繪制得出超聲輔助磨削時單顆磨粒的運動軌跡為空間正弦曲線,如圖1 所示。而普通磨削時單顆磨粒的運動軌跡為一平面曲線,二者之間有顯著的差異,并將導致兩種加工方法在磨削加工表面形貌、磨削力等方面具有明顯的區別。

圖1 超聲輔助磨削單顆磨粒運動軌跡

2 試驗

2.1 試驗設備

普通磨削與超聲輔助磨削試驗均在TOM-850A 型立式加工中心上進行,其主軸最高轉速為8 000 r/min。圖2 所示為超聲輔助磨削試驗裝置實物圖,該裝置主要由超聲電源、原邊供電系統(含初級線圈)和超聲刀柄三部分組成。其中,原邊供電系統采用螺釘側面頂緊的方式固定在機床主軸上,并通過電源線與超聲電源相連。金剛石磨頭通過彈簧夾頭與螺帽安裝在超聲刀柄上,試樣采用石蠟黏結在金屬粘板上,并通過夾具與測力儀相連接。進行普通磨削試驗時,通過超聲電源控制面板將其關閉即可。

圖2 試驗裝置

2.2 工具與試樣

試驗采用的工具為釬焊金剛石磨頭,如圖3 所示。其中,夾持端直徑為10 mm,工作端直徑為15 mm,磨粒粒徑約為140 μm。試驗時采用磨頭端面進行切入式磨削,超聲振動方向垂直于工件表面。

圖3 釬焊金剛石磨頭

試樣材料為ZrO2陶瓷,試樣尺寸為50 mm × 10 mm ×6 mm,磨削表面如圖4 所示(10 mm × 6 mm)。其斷裂韌性約為KIC=4.7 MPa·m0.5,維氏硬度約為12.8 GPa。

圖4 ZrO2 陶瓷試樣

2.3 試驗方法與參數

試驗方法如圖5 所示,當磨頭與工件在切入點接觸后沿圖中斜虛線方向做進給運動,磨削深度在進給運動過程中由0 開始逐漸增大,并在切出點時達到最大值。試驗中預設最大磨削深度為ap=20 μm。圖5 中的虛線即為刀具末端的運動軌跡,通過機床數控程序控制。從圖中可以得到ap與S之間的關系:

圖5 變磨削深度材料去除機理試驗方法

式中:S為工具沿X軸方向的進給距離,最大值為10 mm;β為刀具末端的運動軌跡與工件表面之間的夾角。將ap與S數值代入計算可得β≈ 0.115°。

通過對普通磨削與超聲輔助磨削表面形貌特征對比,研究變磨削深度條件下超聲振動作用對ZrO2陶瓷材料去除機理變化規律。試驗參數見表1。

表1 試驗參數

2.4 觀測方法

采用Kistler 9 272 測力儀及5167A 電荷放大器對磨削力進行測量。試驗后,采用HIROX RH-2000三維視頻顯微鏡對試樣磨削加工表面紋理進行初步觀察,然后對加工表面進行噴金處理,并采用Phenom XL G2 場發射掃描電鏡對磨削表面微觀形貌進行觀測。為保證在相同磨削深度條件下對普通磨削與超聲輔助磨削表面形貌進行對比分析,按照圖6 所示的方法在試樣加工表面進行取點觀測:首先在CG區域選擇第一個觀測點觀察,然后沿Y軸方向移動至UAG 區域取點進行觀測;接下來沿X軸方向移動至下一個觀測點,觀測完畢后再沿Y軸方向移動至CG 區域進行觀測。重復上述步驟,直至觀測完畢。CG、UAG 加工區域均選取4~8 個觀測點。

3 試驗結果與討論

3.1 磨削表面紋理

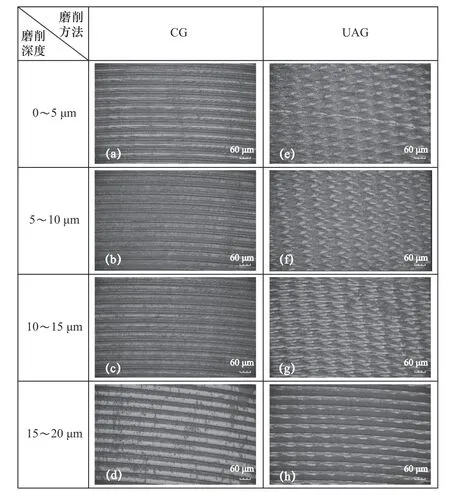

圖7 所示為氧化鋯陶瓷普通磨削與超聲輔助磨削加工表面紋理對比圖。其中,圖7a~圖7d 為普通磨削時磨削深度由0 逐漸增加到20 μm 時磨削表面紋理的變化規律,可以看出,當磨削深度較小時,磨削表面破碎現象較少,工件表面的磨削劃痕均勻分布。隨著磨削深度逐漸增大,加工表面磨削劃痕深度逐漸增大,劃痕兩側破碎與凹坑增多,表面質量逐漸惡化。

圖7 普通磨削與超聲輔助磨削表面紋理(vs=1.57 m/s,vw=50 mm/min)

圖7e~圖7h 為超聲輔助磨削時磨削深度由0逐漸增加到20 μm 時磨削表面紋理的變化規律。對比圖7e 與圖7h 可以看出,當磨削深度較小時,超聲振動作用所致的斷續磨削及錘擊作用顯著,磨削表面呈現明顯的網紋狀特征。隨著磨削深度的逐漸增加,斷續磨削及錘擊作用逐漸減弱,磨削劃痕逐漸連續化。對比相同磨削深度條件下所獲得的普通磨削與超聲輔助磨削表面可以看出,磨削深度對兩種方法所獲得的表面形貌之間的差異性影響非常顯著。相比于普通磨削,當磨削深度較小時,超聲輔助磨削過程中的斷續磨削及錘擊作用明顯,兩者對應的表面形貌分別為連續磨削劃痕、網紋狀特征;而隨著磨削深度的逐漸增大,超聲振動所致的錘擊作用減弱,相對應超聲輔助磨削表面與普通磨削表面紋理特征差異同樣趨于弱化。

3.2 磨削表面材料去除機理

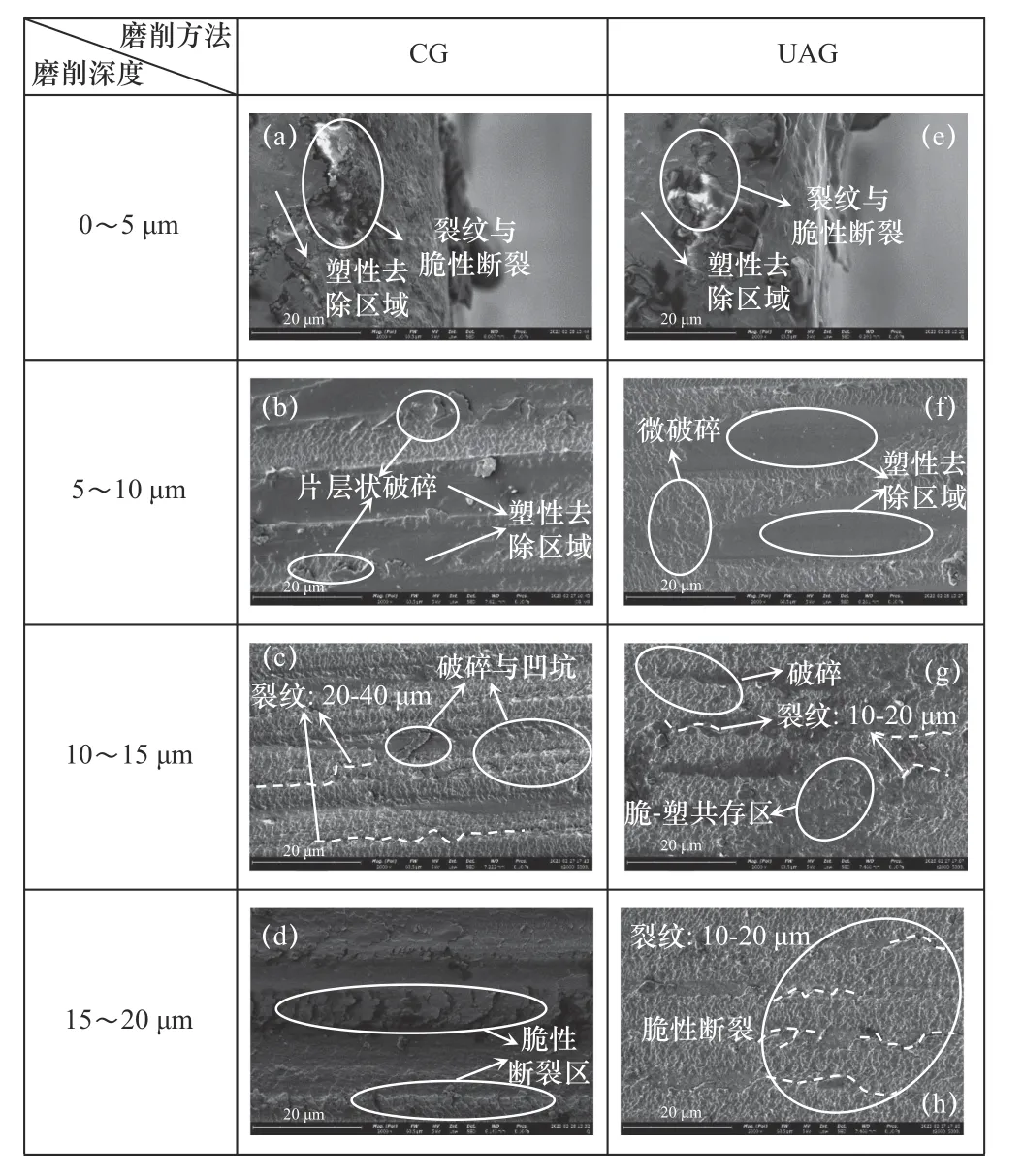

圖8 所示為磨削深度由0 逐漸增大至20 μm 條件下普通磨削與超聲輔助磨削加工表面微觀形貌。對比圖8a 與圖8e 可以看出,在工件邊緣區域即磨頭切入點,由于金剛石磨粒與加工表面接觸瞬間的沖擊作用,普通磨削與超聲輔助磨削時均產生了脆性斷裂導致的破碎及微裂紋,此時損傷尺寸方面兩者無明顯差異;而在切入點以內區域,由于磨削深度很小,此時工件表面材料以塑性去除為主。對比圖8b與圖8f 可以看出,當磨削深度在5~10 μm 時,普通磨削時產生的塑性劃痕較為明顯,劃痕與劃痕之間可以看到塑性去除區域以及少量脆性斷裂而致的片層狀破碎區域。相比于普通磨削,在超聲振動條件下,由于軸向振動帶來的斷續沖擊作用,使得工具表面磨粒對工件表面產生了很強的斷續磨削現象。此時超聲輔助磨削表面磨削痕跡平滑,塑性去除區域非常明顯,同時伴有紋路狀的微破碎特征,其分布密集且尺寸較為細小。

圖8 普通磨削與超聲輔助磨削表面微觀形貌(vs=1.57 m/s,vw=50 mm/min)

對比圖8c 與圖8g 可以發現,隨著磨削深度的進一步增大,普通磨削表面裂紋逐漸密集并且相互貫通,形成了大面積破碎、大尺寸裂紋,其中裂紋尺寸約為20~40 μm,此時材料去除機理以脆性斷裂為主,表面質量惡化。超聲輔助磨削表面同樣出現了微裂紋,且裂紋之間相互交錯連接產生了破碎現象,脆性斷裂區域所占比例增大,工件表面材料的去除方式主要呈脆性斷裂模式。但可以看出其微裂紋尺寸小于普通磨削時,約為10~20 μm。

從圖8d 與圖8h 可以看出,當磨削深度增大至約15~20 μm 后,普通磨削表面出現了充滿較大尺寸凹坑與破碎的脆性斷裂區域,此時工件表面處于大尺寸脆性斷裂階段。相比較而言,此時超聲輔助磨削表面同樣以脆性去除為主,但密集、細長的微裂紋及微破碎占據主導地位,其中微裂紋尺寸仍約為10~20 μm,未出現大尺寸凹坑。此時超聲輔助磨削表面同樣以脆性去除為主,但密集、細長的微裂紋及微破碎占據主導地位,其中微裂紋尺寸仍約為10~20 μm,未出現大尺寸凹坑。

3.3 磨削力與磨削比能

為獲得臨界磨削深度處的切向磨削力大小,通過如下步驟對磨削力進行分析:依據式(3)[15]計算出臨界磨削深度;依據式(2)計算出在該磨削深度時,工具沿X軸的進給距離S;依據公式t=S/vw計算出磨削時間;在原始磨削力信號中根據相對應時間取相同時間階段的切向磨削力,并以該階段的平均值作為最終磨削力大小。

式中:α為磨粒相鄰棱錐峰角,取為45°;λ為綜合因子,ξ為磨粒壓頭幾何系數。根據文獻[15],取λ=1.5 × 104,ξ=1.885 4;Kid為動態斷裂韌性,約為靜態斷裂韌性KIC的30%。將相關數據代入式(3)計算可得ZrO2陶瓷的脆-延轉變臨界切厚為δc=0.153 μm。

按照上述方法確定的普通磨削與超聲輔助磨削臨界磨削深度處的切向磨削力如圖9 所示,可以看出,普通磨削與超聲輔助磨削的切向磨削力,隨著磨削速度的增大而減小;在相同磨削用量條件下,普通磨削時的切向磨削力均大于超聲輔助磨削;當磨削速度為2.36 m/s 時,超聲輔助磨削力相比于普通磨削力的降低幅度最大,為16.24%。

圖9 磨削速度對ZrO2 臨界磨削深度處切向磨削力的影響

在硬脆材料的加工過程當中,磨削比能是反映材料去除機理變化的主要參數,是指工件表面單位體積材料去除時所消耗的能量,也是反映磨削加工性能的重要評價指標,切向磨削力與之密切相關。磨削比能的計算公式如下:

式中:E為磨削比能,J/μm3;Ft為切向磨削力,N;vs為磨削速度,m/s;vw為進給速度,mm/min;ap為磨削深度,μm;b為磨削寬度,mm。依據切向磨削力結果,可以得出在臨界磨削深度處的瞬時磨削比能。

圖10 所示為普通磨削與超聲輔助磨削在脆-塑轉變臨界處的瞬時磨削比能變化規律。隨著磨削速度的增大,磨削比能不斷增加。這是由于在磨削過程中,工件的瞬時磨削深度達到臨界磨削深度附近后,工件表面的材料去除方式由塑性去除轉變為脆性斷裂,脆性斷裂區域逐漸增大。隨著磨削速度的逐漸增加,在臨界磨削深度附近時的塑性去除區域逐漸增大,脆性斷裂區域比例逐漸減少,因此磨削比能增大。當vs=1.57 m/s 時,相比于普通磨削,超聲輔助磨削時的磨削比能下降了14.6%,隨著磨削速度的不斷上升,當vs=3.93 m/s 時,磨削比能的下降幅度略有下降,約為7.06%。上述結果表明,施加了超聲振動后,磨削過程中的能量消耗顯著降低。

圖10 磨削速度對ZrO2 臨界磨削深度處磨削比能的影響

4 結語

(1)當磨削深度較小時,相比于普通磨削,超聲輔助磨削過程中斷續磨削及錘擊作用明顯,加工表面呈現顯著的網紋狀特征;而隨著磨削深度的逐漸增大,超聲振動所致的錘擊作用減弱,相對應超聲輔助磨削表面與普通磨削表面紋理特征差異趨于弱化。

(2)當磨粒剛切入工件時,由于磨粒的沖擊作用,普通磨削與超聲輔助磨削表面均出現了破碎與微裂紋;隨磨削深度增大至5~10 μm,兩種方法獲得的表面材料去除機理均以塑性去除為主。隨著磨削深度的進一步增大,材料去除機理轉變為明顯的脆性斷裂與破碎;但相比于普通磨削,超聲輔助磨削表面脆性斷裂尺寸較細小。

(3)相比于普通磨削,施加了超聲振動后的臨界磨削深度處切向磨削力顯著降低,當磨削速度為2.36 m/s 時,降低幅度最大為16.24%。隨著磨削速度的不斷提高,降低幅度會有所下降。同時,由于切向磨削力的不斷減小,超聲輔助磨削臨界磨削深度處的磨削比能也要小于普通磨削。