某300 MW機(jī)組脫硫系統(tǒng)最大出力性能分析

尹星 高衍建 張燊 魏園 倪蕾

摘要:針對(duì)復(fù)雜多變運(yùn)行工況下脫硫系統(tǒng)進(jìn)一步優(yōu)化運(yùn)行的需求,通過(guò)現(xiàn)場(chǎng)取樣實(shí)測(cè)方式對(duì)某300 MW機(jī)組脫硫系統(tǒng)最大出力性能進(jìn)行分析。控制脫硫出口SO2排放濃度為20 mg/m3(標(biāo)態(tài)、干基、6%O2),實(shí)測(cè)機(jī)組滿(mǎn)負(fù)荷運(yùn)行條件下脫硫入口原煙氣中最大SO2濃度,進(jìn)一步測(cè)試分析脫硫塔內(nèi)pH和石膏品質(zhì)。研究結(jié)果顯示,在脫硫凈煙氣SO2濃度不高于20 mg/m3的前提下,原煙氣SO2濃度不宜高于4 400 mg/m3,并且此工況物耗、能耗較大,不宜長(zhǎng)期運(yùn)行,實(shí)際運(yùn)行中燃煤摻配應(yīng)留有部分運(yùn)行調(diào)控裕量。

關(guān)鍵詞:燃煤機(jī)組;脫硫系統(tǒng);石灰石-石膏濕法脫硫;最大出力

中圖分類(lèi)號(hào):X701.3? ? 文獻(xiàn)標(biāo)志碼:A? ? 文章編號(hào):1671-0797(2024)07-0015-03

DOI:10.19514/j.cnki.cn32-1628/tm.2024.07.004

0? ? 引言

我國(guó)以煤為主的能源消費(fèi)格局,導(dǎo)致我國(guó)的大氣環(huán)境污染存在典型的煤煙型特征[1]。據(jù)統(tǒng)計(jì),我國(guó)有約一半的煤炭用于電力生產(chǎn),煤炭燃燒過(guò)程中會(huì)產(chǎn)生大量的SO2、NOx和煙塵,嚴(yán)重污染大氣環(huán)境[2]。

超低排放改造以來(lái),我國(guó)燃煤電廠的煙氣污染物排放濃度得到了顯著降低。燃煤煙氣超低排放中的SO2排放濃度限值為35 mg/m3,燃煤電廠環(huán)保系統(tǒng)普遍采用高效脫硫裝置和降低入爐煤硫分兩種手段來(lái)實(shí)現(xiàn)SO2的穩(wěn)定達(dá)標(biāo)排放,其中石灰石-石膏濕法煙氣脫硫裝置以其穩(wěn)定、可靠、高效等特點(diǎn)被燃煤電廠廣泛采用[3]。

目前,針對(duì)脫硫系統(tǒng)的性能研究主要集中在系統(tǒng)出力影響因素和能效分析[4]、(pH、密度、漿液品質(zhì)等)運(yùn)行參數(shù)優(yōu)化[5]、(系統(tǒng)設(shè)計(jì)、工藝條件、設(shè)備狀態(tài)、運(yùn)行控制等)可靠性分析評(píng)價(jià)[6]等方面,在構(gòu)建新型電力系統(tǒng)的大形勢(shì)下,燃煤電廠普遍面臨著入爐煤質(zhì)和運(yùn)行負(fù)荷頻繁波動(dòng)以及深度調(diào)峰運(yùn)行的挑戰(zhàn),傳統(tǒng)的脫硫系統(tǒng)“壓線”運(yùn)行方式存在較大的超標(biāo)排放風(fēng)險(xiǎn),因此亟需在更低的運(yùn)行限值條件下針對(duì)現(xiàn)有脫硫系統(tǒng)進(jìn)行最大出力性能評(píng)估診斷工作。

1? ? 設(shè)備概況

某300 MW燃煤機(jī)組為亞臨界抽汽式煤粉爐,采用石灰石-石膏濕法脫硫工藝,一爐兩塔配置。脫硫系統(tǒng)設(shè)計(jì)燃煤收到基硫分2.15%,入口SO2濃度為5 732 mg/m3(標(biāo)態(tài)、干基、6%O2),出口SO2濃度小于50 mg/m3(標(biāo)態(tài)、干基、6%O2),脫硫效率大于99.13%,實(shí)際運(yùn)行可以實(shí)現(xiàn)不高于35 mg/m3(標(biāo)態(tài)、干基、6%O2)超低排放限值要求。脫硫系統(tǒng)中的吸收劑制備采用來(lái)粉制漿工藝,石膏脫水采用石膏旋流器+真空皮帶脫水機(jī)兩級(jí)脫水工藝,脫硫廢水采用三聯(lián)箱脫硫廢水處理工藝。

2? ? 最大出力性能測(cè)試

為滿(mǎn)足日益嚴(yán)格的環(huán)保政策要求,進(jìn)一步適應(yīng)當(dāng)前燃煤機(jī)組煤質(zhì)、負(fù)荷等運(yùn)行狀態(tài)變動(dòng)對(duì)環(huán)保系統(tǒng)運(yùn)行性能的影響,在機(jī)組接近滿(mǎn)負(fù)荷時(shí)開(kāi)展脫硫系統(tǒng)最大出力性能試驗(yàn),保證凈煙氣SO2排放濃度不高于20 mg/m3(標(biāo)態(tài)、干基、6%O2),脫硫消泡劑按日常運(yùn)行方式投運(yùn),2A、2B吸收塔漿液pH相對(duì)穩(wěn)定,通過(guò)入爐煤摻配,測(cè)試脫硫系統(tǒng)入口SO2濃度最大值,從而為脫硫系統(tǒng)日常運(yùn)行、入爐煤采購(gòu)以及燃煤摻配提供依據(jù)。

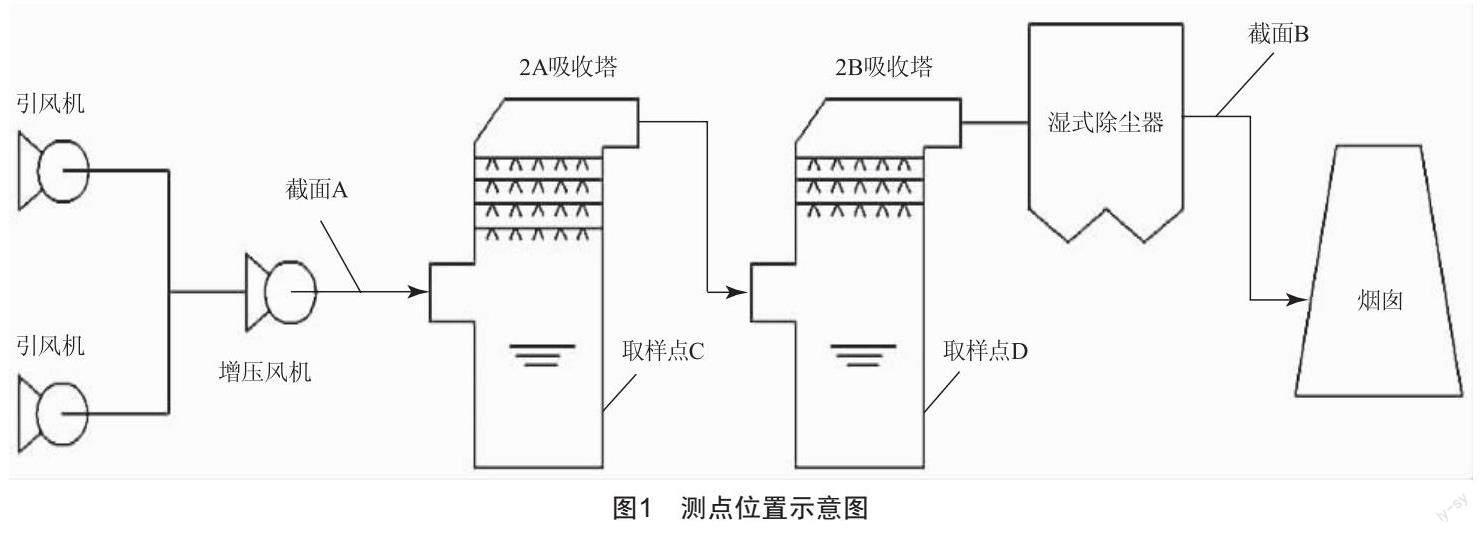

2.1? ? 試驗(yàn)測(cè)點(diǎn)位置

試驗(yàn)中主要采用取樣測(cè)試,測(cè)試點(diǎn)位示意圖如圖1所示,其中取樣點(diǎn)分別為一級(jí)脫硫塔和二級(jí)脫硫塔的漿液,煙氣參數(shù)測(cè)量截面位于濕式除塵器后。

2.2? ? 煙氣流量

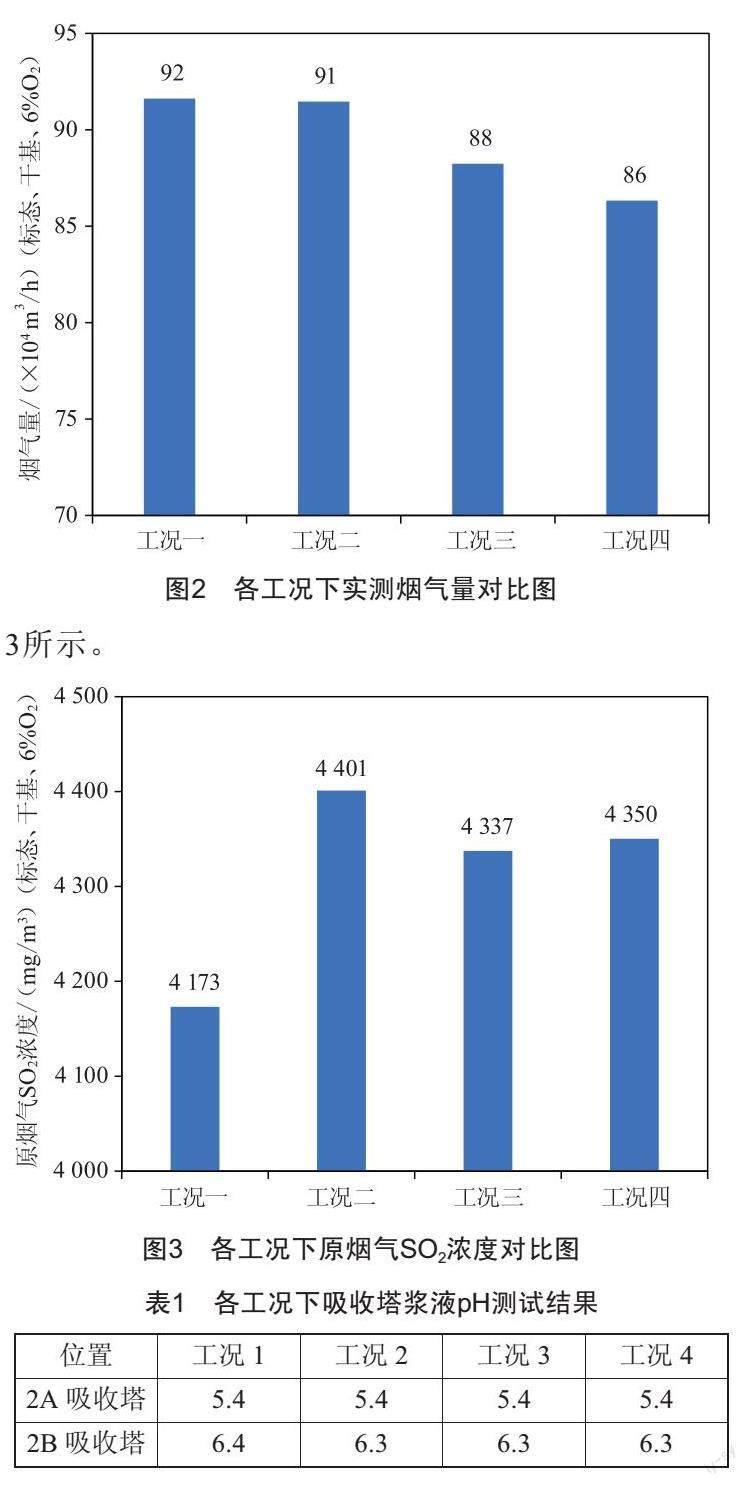

通過(guò)凈煙氣矩陣式流量計(jì)實(shí)測(cè)煙氣量結(jié)果如圖2所示。

試驗(yàn)工況下,工況一至工況四煙氣流量平均值分別為916 199 m3/h(標(biāo)態(tài)、干基、6%O2)、914 598? m3/h(標(biāo)態(tài)、干基、6%O2)、882 399 m3/h(標(biāo)態(tài)、干基、6%O2)、863 278 m3/h(標(biāo)態(tài)、干基、6%O2)。

2.3? ? 原煙氣SO2濃度

通過(guò)煙氣分析儀實(shí)測(cè)原煙氣SO2濃度,結(jié)果如圖3所示。

試驗(yàn)工況下,工況一條件下脫硫系統(tǒng)原煙氣SO2濃度為4 173 mg/m3(標(biāo)態(tài)、干基、6%O2),工況二條件下脫硫系統(tǒng)原煙氣SO2濃度為4 401 mg/m3(標(biāo)態(tài)、干基、6%O2),工況三條件下脫硫系統(tǒng)原煙氣SO2濃度為4 337 mg/m3(標(biāo)態(tài)、干基、6%O2),工況四條件下脫硫系統(tǒng)原煙氣SO2濃度為4 350 mg/m3(標(biāo)態(tài)、干基、6%O2)。

2.4? ? 吸收塔漿液pH

通過(guò)電導(dǎo)率儀實(shí)測(cè)吸收塔漿液pH結(jié)果如表1所示,試驗(yàn)期間,2A吸收塔漿液pH為5.4,2B吸收塔漿液pH為6.3、6.4。

2.5? ? 凈煙氣SO2濃度與脫硫效率

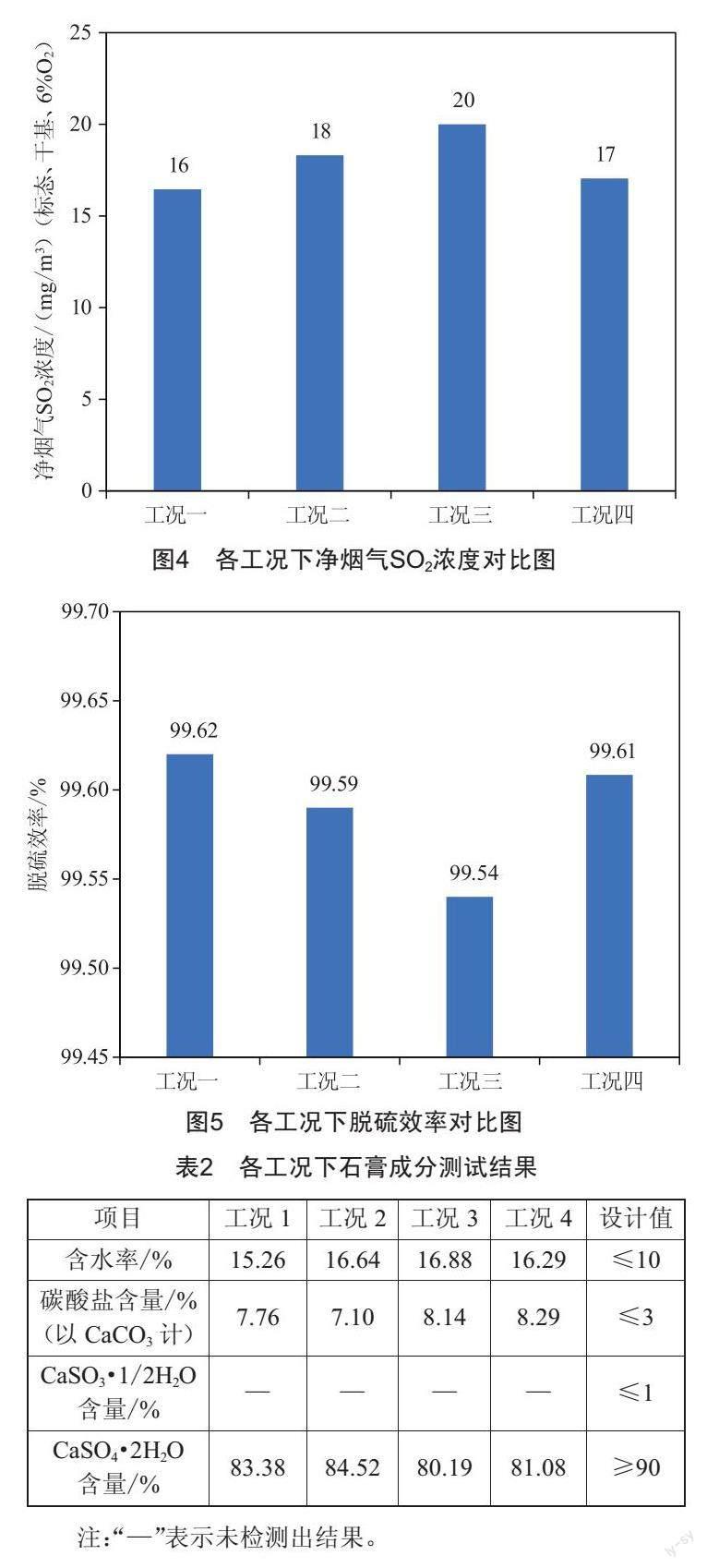

通過(guò)煙氣分析儀實(shí)測(cè)原煙氣SO2濃度、凈煙氣SO2濃度和O2濃度,結(jié)果如圖4和圖5所示。

試驗(yàn)工況下,工況一條件下兩級(jí)塔7臺(tái)漿液循環(huán)泵全部投運(yùn),原煙氣SO2濃度為4 173 mg/m3(標(biāo)態(tài)、干基、6%O2),2A吸收塔漿液pH為5.4,2B吸收塔漿液pH為6.4,脫硫系統(tǒng)凈煙氣SO2濃度為16 mg/m3(標(biāo)態(tài)、干基、6%O2),脫硫效率為99.62%。

工況二條件下,兩級(jí)塔7臺(tái)漿液循環(huán)泵全部投運(yùn),原煙氣SO2濃度為4 401 mg/m3(標(biāo)態(tài)、干基、6%O2),2A吸收塔漿液pH為5.4,2B吸收塔漿液pH為6.3,脫硫系統(tǒng)凈煙氣SO2濃度為18 mg/m3(標(biāo)態(tài)、干基、6%O2),脫硫效率為99.59%。

工況三條件下,兩級(jí)塔7臺(tái)漿液循環(huán)泵全部投運(yùn),原煙氣SO2濃度為4 337 mg/m3(標(biāo)態(tài)、干基、6%O2),2A吸收塔漿液pH為5.4,2B吸收塔漿液pH為6.3,脫硫系統(tǒng)凈煙氣SO2濃度為20 mg/m3(標(biāo)態(tài)、干基、6%O2),脫硫效率為99.54%。

工況四條件下,兩級(jí)塔6臺(tái)漿液循環(huán)泵投運(yùn)(A2漿液循環(huán)泵停運(yùn)),原煙氣SO2濃度為4 350 mg/m3(標(biāo)態(tài)、干基、6%O2),2A吸收塔漿液pH為5.4,2B吸收塔漿液pH為6.3,脫硫系統(tǒng)凈煙氣SO2濃度為17 mg/m3(標(biāo)態(tài)、干基、6%O2),脫硫效率為99.61%。

2.6? ? 石膏品質(zhì)

石膏品質(zhì)通過(guò)從石膏皮帶脫水機(jī)末端取樣分析,結(jié)果如表2所示。

試驗(yàn)負(fù)荷工況期間,石膏含水率均值在15.26%~16.88%,CaSO4·2H2O的含量均值在80.19%~84.52%,CaCO3的含量均值為7.10%~8.29%,CaSO3·1/2H2O含量未檢測(cè)出結(jié)果,石膏含水率、碳酸鹽含量偏高,硫酸鈣含量偏低,石膏品質(zhì)較差。

對(duì)比圖3、表1和表2可以發(fā)現(xiàn),在滿(mǎn)足煙氣SO2達(dá)標(biāo)排放的前提下,為適應(yīng)燃煤采購(gòu)與摻配需求,盡可能提高入口SO2濃度,由上述試驗(yàn)結(jié)果可以看出,吸收塔漿液pH(尤其是2B塔)控制偏高,石膏中碳酸鹽含量(7.10%~8.29%)偏高,石灰石耗量整體偏高。此外,試驗(yàn)過(guò)程中發(fā)現(xiàn)吸收塔漿液起泡嚴(yán)重,漿液循環(huán)泵電流低于額定值,實(shí)際運(yùn)行液氣比也有所降低,造成脫硫效率降低,脫硫系統(tǒng)出力降低。同時(shí),吸收塔漿液起泡嚴(yán)重,實(shí)際漿池容積較小,石膏氧化時(shí)間較少,縮短了石灰石溶解時(shí)間,影響石灰石利用率,因此,吸收塔漿液起泡是造成脫硫系統(tǒng)出力下降的最主要原因。

3? ? 結(jié)論

本文通過(guò)現(xiàn)場(chǎng)實(shí)測(cè)的方法,對(duì)某300 MW機(jī)組脫硫系統(tǒng)最大出力性能進(jìn)行了分析研究:

(1)試驗(yàn)期間機(jī)組負(fù)荷基本接近300 MW,達(dá)到2號(hào)機(jī)組日常運(yùn)行最大負(fù)荷工況。

(2)試驗(yàn)期間,2A吸收塔漿液pH為5.4,2B吸收塔漿液pH為6.3、6.4,石膏含水率均值在15.26%~16.88%,CaSO4·2H2O的含量均值在80.19%~84.52%,CaCO3的含量均值在7.10%~8.29%,CaSO3·1/2H2O含量未檢測(cè)出結(jié)果,漿液pH(尤其是2B吸收塔)控制偏高,石膏品質(zhì)較差。

綜上所述,試驗(yàn)負(fù)荷工況下,在脫硫凈煙氣SO2濃度不高于20 mg/m3前提下,原煙氣SO2濃度應(yīng)不高于4 400 mg/m3,但此工況以犧牲物耗(增加石灰石耗量)為代價(jià),僅作為試驗(yàn)工況點(diǎn),不宜長(zhǎng)期運(yùn)行,實(shí)際運(yùn)行中燃煤摻配應(yīng)留有部分余量。

[參考文獻(xiàn)]

[1] 徐銳.大型石灰石-石膏濕法煙氣脫硫系統(tǒng)可靠性研究[D].武漢:華中科技大學(xué),2011.

[2] 劉靜.電廠濕法脫硫系統(tǒng)優(yōu)化研究[D].保定:華北電力大學(xué),2008.

[3] 王穎聰.某330 MW機(jī)組循環(huán)流化床鍋爐脫硫效率分析[J].熱力發(fā)電,2015,44(9):109-112.

[4] 梁國(guó)智.300 MW機(jī)組脫硫系統(tǒng)能效分析及其優(yōu)化研究[D].廣州:華南理工大學(xué),2015.

[5] 康俊濤,胡瑞光,鄭秀平,等.石灰石-濕法煙氣脫硫系統(tǒng)達(dá)不到設(shè)計(jì)出力原因分析及措施[J].山東工業(yè)技術(shù),2016(17):8.

[6] 柴小康.石灰石-石膏法煙氣脫硫系統(tǒng)中存在的主要問(wèn)題及其原因分析[J].南昌高專(zhuān)學(xué)報(bào),2008,23(6):198-200.

收稿日期:2023-11-30

作者簡(jiǎn)介:尹星(1990—),男,河北邢臺(tái)人,工程師,安環(huán)部副主任,研究方向:安全環(huán)保。