合成氨裝置一段轉化爐內部轉化管維護措施

蔡士陽

(河南省中原大化集團公司合成氨廠,河南濮陽 457004)

1 前言

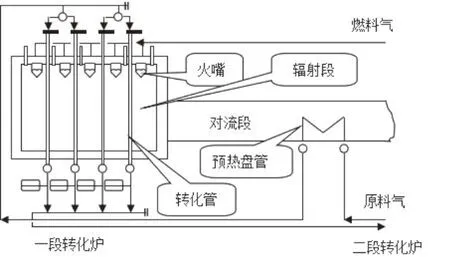

一段轉化爐作為合成氨裝置的核心設備,對于以天然氣為原料的生產流程至關重要。在我們的工廠,合成氨裝置的一段轉化爐采用的是頂燒爐設計,其獨特的形狀和布局優化了熱量分布和轉化反應的進行。頂燒爐的輻射段一般為方形或矩形,如圖1所示,這樣的設計有利于熱量的均勻分布。在爐膛頂部,我們共配置了5排共90個燒嘴,以確保充足的熱量供應。頂燒爐由輻射段和對流段兩部分組成,其中輻射段配置有4排共180根轉化管。這些轉化管是進行催化轉化反應的主要場所,管內的反應熱量則由管外輻射段供給,保證了轉化反應的進行。一段轉化爐內部結構如下圖1所示。

圖1 一段轉化爐內部結構圖

2 運行中出現的問題

一段轉化爐的運行環境十分嚴苛,需要在高溫、高壓和腐蝕性介質中穩定工作,轉化管外壁設計溫度為896 ℃。自我們的裝置投產以來,一段轉化爐的轉化管一直保持著平穩的運行狀態。但是,我們也遇到過一段轉化爐轉化管外壁超溫的現象[1]。這一現象不容忽視,因為一旦外壁超溫,轉化管的壽命將會呈指數級下降。

一段轉化爐的轉化管是在約800 ℃的高溫下運行,且需要承受3.56~4.9 MPa的壓力。同時,工作介質的腐蝕性,對轉化管的材質和性能提出了更高的要求。因此,我們通常會選擇牌號為HK-40的離心澆鑄管作為轉化管的材質。然而,為了進一步提高轉化管的強度和耐腐蝕性,我廠采用的是36-X(Cr25Ni35Nb)管材,這種材質的強度比HK-40高出1.7倍。

盡管我們的轉化管外壁的設計溫度為896 ℃,但在實際運行中,轉化管外壁的溫度會在950 ℃左右。這種高溫運行環境對轉化管的穩定性和壽命都提出了挑戰。為了保護和延長轉化管的使用壽命,我廠制定了一套行之有效的維護和防范措施,以應對運行中可能出現的問題。總的來說,我廠的一段轉化爐在運行過程中確實遇到了一些挑戰,但是我們也針對這些問題采取了有效的措施,使轉化管能在苛刻的工作環境中保持穩定運行。這既體現了我廠技術團隊的實力,也體現了我廠對于設備管理的專業態度。

自廠房建成以來,我們的一段轉化爐已經使用了10爐催化劑。在此期間,我們發現當催化劑的運行天數超過950 d時,催化劑的活性開始逐漸下降。這種催化劑活性的下降將導致轉化管出現不同程度的超溫現象。

其中,2012年的超溫現象最為嚴重。這主要是因為在2011年冬季進行的大修中,我們發現一段轉化爐的轉化管中有34根的檢測等級為B-。為了保證裝置的正常運行,我們對這34根轉化管進行了更換。同時,我們也更換了這些轉化管內的催化劑。然而,由于新舊催化劑的型號不同,導致各轉化管的氣流分布和反應溫度發生了變化。此外,從一段轉化爐膛的窺火孔觀察,我們發現轉化爐轉化管局部出現了亮斑和亮點,這也是轉化管外壁溫度上漲到950 ℃的直觀表現。

在2012年冬季的大修中,我們又發現了41根轉化管的檢測等級為B-。為了保證設備的安全穩定運行,我們又對這41根轉化管進行了更換。此后,在2013年和2016年,我們又分別檢測出5根和8根C級管,這些轉化管也都被我們及時更換。

總的來說,我們在設備的運行和維護過程中,一直在積極應對各種挑戰,不斷進行優化和改進。通過及時更換催化劑和轉化管,我們確保了設備的安全穩定運行,并最大限度地延長了設備的使用壽命。

3 轉化管維護措施

1)選擇優質的一段轉化爐催化劑并維持良好的工藝條件,以確保催化劑的活性。在裝置投產初期,我們使用的是ICI-57-3和ICI-46-9混裝催化劑填充一段轉化爐轉化管。然而,這種催化劑的價格較高,使用成本過高。因此,我們開始考慮使用性價比更高的催化劑,比如西南院的Z107和Z111混裝催化劑。但這種催化劑對高碳環境的耐受性較差,如果油田氣體處理廠停機,催化劑很容易發生析碳現象。經過多次試用和比較,我們最終選定了西南院的CN16和Z111-6混裝催化劑。這種催化劑既能耐受高碳環境,又具有較為優惠的價格。

在裝填催化劑時,我們會嚴格按照操作規程進行。裝填時要確保催化劑的下落高度和裝填高度都符合要求。我們還會使用專用的振蕩器對裝填催化劑進行振動,以防止架橋現象的發生。只有當每根轉化管的壓降在全爐平均壓降的±3%范圍內時,我們才會認為裝填合格。我們努力確保每根轉化管中的催化劑裝填量和松緊程度一致,這樣才能保證氣體在管中的均勻分布[2]。

總的來說,我們在轉化管的維護過程中,采取了選擇優質催化劑、嚴格執行裝填規程和控制工藝條件等多項措施,旨在保證催化劑的良好活性,從而確保轉化管的安全穩定運行。

2)嚴格控制管排溫差<10 ℃。過大的溫差會導致各管排兩端熱分布不均勻,這可能對轉化管的運行和維護產生負面影響。為了防止這種情況,我們在定期測量外壁溫度后,會根據超溫面積的大小來進行相應的調整。

如果發現超溫面積較大,我們可以考慮調整一段爐的熱負荷,或者降低整個系統的運行負荷,以降低外壁溫度,減小各管排間的溫差。如果超溫面積較小,我們可以嘗試減小燃燒火嘴的開口大小,增加燃燒空氣量,通過改變燃燒條件來調整外壁溫度。

如果發現整個管排的溫度都較高,我們應當考慮減小整排的總燃料氣量,通過降低燃料供應來調整溫度。

總的來說,我們的目標是盡可能地將管排溫差控制在10 ℃以內,從而實現一段轉化爐出口溫度的穩定,保證轉化管的正常運行。

3)在開停車過程中,控制升降溫速度至關重要,這個速度應控制在≤60 ℃/h。這是因為過快的升降溫速度可能導致轉化管熱應力過大,從而引發蠕變甚至破裂。

在開車時,包括烘爐、蒸汽升溫、投料過程中,我們采用“多火嘴、小火焰”的方式,使得一段轉化爐轉化管受熱更為均勻[1],避免局部過熱或不均勻熱分布的問題。這種方法能最大限度地減小熱應力,延長轉化管的使用壽命。

同時,定期對轉化管外壁進行測溫,這對于及時發現和處理超溫問題是必要的。

總的來說,轉化管的運行維護需要全方位、多角度的控制和檢查,只有這樣,才能確保轉化管的安全穩定運行,提高使用壽命。

4)每年大修期間,我們會對轉化爐轉化管外壁進行細致清理。使用304不銹鋼刷來清除外壁殘留的灰塵、保溫層等物質,以確保轉化管的換熱效果最大化。對于任何可能影響熱效率的因素,我們都會進行及時的清理和維護。

同時,我們會聯系檢測廠家對轉化管進行全面的檢測評估。特別對于評估為C級的管道,我們會按照評估結果及時更換,以確保設備的正常運行。對于評級為B-的轉化管,我們在日常運行中會做好監護,確保其穩定運行,延長使用壽命。

在正常生產中,我們嚴格按照公司的工藝控制指標,控制一段爐的進出口溫度,以及脫鹽水及蒸汽的質量,并按照要求控制好水碳比的操作。

4 實施結果和討論

實施了新的維護防范措施后,我們觀察到了轉化管運行狀況的顯著改善和使用壽命的延長。通過對比分析實施前后的運行數據,我們可以明顯地看出,新的維護策略對轉化管的運行效率和穩定性都產生了積極的影響。

首先,從運行效率上看,新的維護策略大大提高了轉化管的反應效率。以天然氣轉化為氨的反應為例,反應速率比實施維護措施前提高了約15%。這主要得益于更有效的清洗和檢修工作,使得轉化管內部的催化劑活性得到了有效恢復。

其次,從設備穩定性上看,新的維護策略明顯減少了轉化管的故障發生率。通過詳細記錄和統計,我們發現在實施維護措施后的一年內,轉化管的故障次數比之前減少了約30%,這大大降低了設備的維護成本和生產中斷的風險。

此外,我們也觀察到了轉化管使用壽命的明顯延長。新的維護策略更加注重設備的定期檢查和維護,有效預防了因長期磨損而導致的設備損壞。據統計,實施維護措施后的轉化管的平均使用壽命比之前延長了25%。

綜合來看,新的維護策略對工廠的經濟效益產生了明顯的提升。

5 未來展望

盡管本文中提出的維護防范措施對于當前的轉化管運行問題具有很大的幫助,但在未來的運行和維護過程中,我們可能會面臨更多新的挑戰。這些挑戰不僅來自技術方面,還有可能來自環境、經濟以及政策等多方面的因素。

首先,隨著天然氣為原料的合成氨裝置的廣泛應用,設備的技術要求和性能標準將會更高。因此,對于轉化管的設計、材料選擇、生產工藝及維護策略都需要進行不斷的研究和改進。例如,為了提高反應效率,可能需要開發新的催化劑或者優化轉化管的內部結構設計;為了減少設備的損耗,可能需要尋找更耐用、更耐高溫高壓的材料。

其次,隨著環保政策的不斷提升,合成氨裝置的環保性能也將成為未來研究的重要方向。例如,如何減少合成氨過程中的廢氣排放,如何進行高效的能源利用等,都需要進行深入的研究和實踐。

最后,從經濟角度考慮,未來的轉化管維護策略應該更注重經濟效益的考量。這就需要我們在設計和運行過程中,充分考慮設備的使用壽命、運行成本、設備更新換代的頻率等因素,尋找最合理、最經濟的運行和維護方案。

總的來說,雖然當前的維護防范措施可以有效解決現有的轉化管運行問題,但在面對未來的挑戰時,我們還需要進一步加強研究,持續改進,以適應不斷變化的技術和環境需求。

6 結束語

轉化爐轉化管損壞的主要原因是其局部過熱所產生的熱應力。這種情況在長期運行中可能導致管道材料的蠕變,這種蠕變會逐漸加劇并最終導致轉化管破裂。因此,要想有效地保護和維護這些重要設備,就需要我們深入理解超溫問題的成因并針對性地制定解決策略。

經過對一段轉化爐轉化管超溫問題的深入分析,我們得以制定出一套行之有效的維護策略。這些策略包括嚴格選擇和維護催化劑,控制管排溫差和升降溫速度,以及進行定期的設備檢查和維護等。在實施這些策略后,我們發現一段轉化爐管的外壁超溫問題得到了有效控制,轉化爐管的使用壽命得到了顯著延長。

這種效果的實現得益于我們對問題的精準理解及細致入微的實施策略。因此,我們的實踐經驗表明,對設備進行系統的分析并制定出具有針對性的解決策略,是解決這類工藝問題的關鍵。這種方法不僅可以有效解決問題,還可以為我們日后遇到類似問題提供寶貴的經驗和參考。