TBM法超長隧洞物料高效運輸技術研究

徐海峰 徐鵬祖 楊延棟

(1.中鐵隧道股份有限公司,河南 鄭州 450001;2.盾構及掘進技術國家重點實驗室,河南 鄭州 450001;3.中鐵隧道局集團有限公司,廣東 廣州 511458)

隨著我國水資源高效開發利用、西部大開發、交通強國等戰略的全面實施,水利、交通、能源等多個領域越來越多的超長隧洞(>20km)急需修建[1],巖石隧道掘進機(Rock Tunnel Boring Machine,TBM)已成為超長隧洞修建的首選工法[2],但采用TBM修建超長隧洞時穿越的地質條件越來越復雜,使其對物料運輸的要求也越來越高。

針對隧洞物料運輸,專家學者已開展了大量的研究工作。張亞洲等[3]基于施工物料運輸方式、運輸需求、無人運輸發展現狀及存在的挑戰方面,提出了盾構隧道施工物料無人運輸的五大關鍵技術;袁濤[4]分析了普通軌道運輸車在大坡度、小直徑盾構隧道物資運輸中的可行性;黃兵等[5]以大伙房水庫輸水工程超長隧道為依托,針對混凝土物料的垂直運輸進行了研究;顧嫣等[6]分析了電機車無人駕駛物料運輸系統的裝載物識別、避障、定位、行車調度等技術痛點和難點,進而對系統架構和信號鏈接進行了設計;穆永剛[7]依托武漢軌道交通7號線一期工程第7標段,研發了變頻式軌道橫移變跨裝置和快速出渣用軌道運輸系統;宋德華等[8]以某電力隧道工程項目為例,針對小轉彎半徑隧道特點,通過理論分析模擬,創新性地取消了管片運輸小車,采用管片卸載器、一次單梁吊機、二次雙梁吊機結合的管片運輸系統,配合前置關節軸承螺旋輸送機、浮動可調節式帶式輸送機渣土輸送系統,實現了物料運輸安全高效、運行順暢、清潔文明的要求;廖有林等[9]依托新疆某工程,研究了隧道長距離布設及科學運輸管理問題;張萬軍[10]通過對TBM出渣及物料運輸方式的技術和經濟比較,確定了TBM施工的運輸方案;劉鋼等[11]通過對TBM掘進過程中物料運輸的研究,為實現TBM施工特點提供了幫助。

滇中引水香爐山隧洞下游TBM獨頭掘進段長達21.39km,Ⅳ、Ⅴ類圍巖及不良地質占比達67%,導致物料運輸量極大、運輸效率極低,上述研究尚不能有效解決該工程所面臨的物料運輸困難,因此,針對該工程有必要研究TBM法超長隧洞物料高效運輸技術,從而提高物料運輸效率、縮短隧洞施工工期。

1 工程概況

香爐山隧洞位于中甸—麗江—大理地震活動帶,帶內活動斷裂發育、地震構造復雜、強震頻度較高,對應的地震基本烈度為Ⅷ度。隧洞區褶皺、斷裂發育,隧洞穿越存在洞室抗剪斷及震中區抗震的問題。標段隧洞區主要巖性有灰巖、玄武巖、泥頁巖夾砂巖灰巖及第四系覆蓋層等。標段穿越褶皺構造2處、斷層12條(876m)、活動大斷裂帶1條(156m)、巖爆段4段(1539m),軟巖大變形段8段(3676m),淺埋段長約2342m(埋深30~80m),可溶巖段2段(12km),全隧最大涌水段涌水量3960m3/h,Ⅳ、Ⅴ類圍巖占標段長度的60%,且圍巖變化頻繁,施工連續性差。

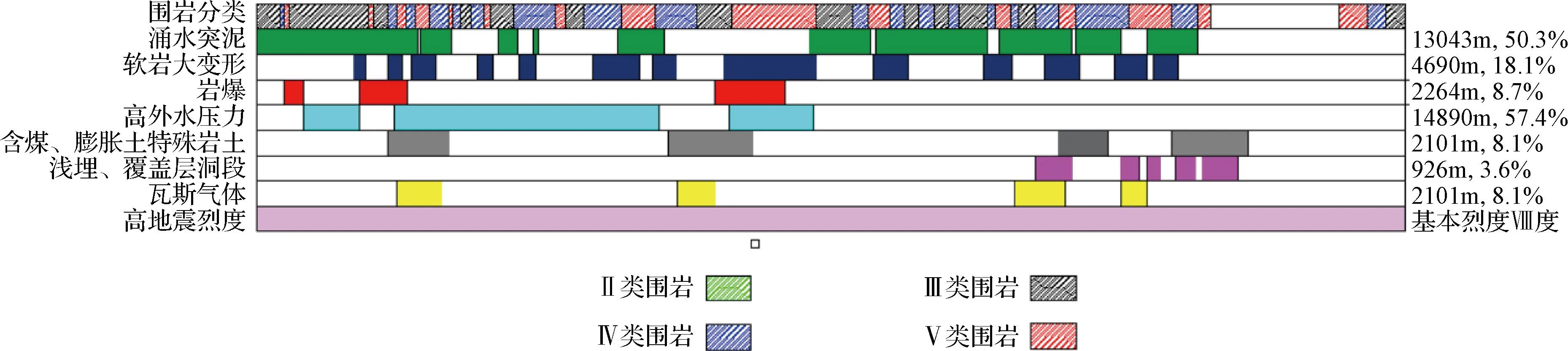

隧洞圍巖類型主要為Ⅲ、Ⅳ、Ⅴ類,其中:Ⅲ1類圍巖長約3.0km,Ⅲ2類圍巖長約7.2km,Ⅳ類圍巖長約10.4km,Ⅴ類圍巖長約5.2km。Ⅳ、Ⅴ類圍巖約占隧洞長度的60%,洞室圍巖穩定問題較為突出。由于圍巖整體偏差導致初支材料需求量較大且獨頭運輸時間較長,運輸難題較突出。香爐山隧洞不良地質布置圖見圖1。

圖1 不良地質布置

2 物料運輸難點

2.1 物料運輸問題分析

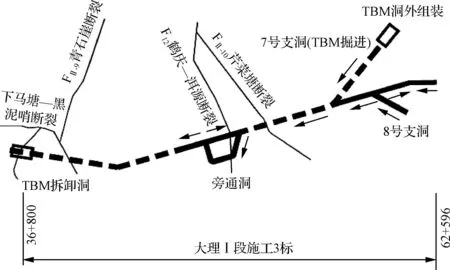

滇中引水香爐山隧洞線路全長62.596km,共分為大理Ⅰ段施工1標、大理Ⅰ段施工2標、大理Ⅰ段施工3標三個標段,其中1標采用鉆爆法施工,2標和3標主要采用鉆爆法施工,3標TBM從7號支洞始發向上游獨頭掘進長達21.39km,正洞采用機車有軌運輸,支洞采用汽車無軌運輸,物料通過設置在7號支洞與正洞交叉處的45t和10t行吊轉運。大理Ⅰ段施工3標的施工支洞布置及分段見圖2。

圖2 大理I段3標的施工支洞布置及分段示意圖

大理Ⅰ段施工3標Ⅳ、Ⅴ類圍巖及不良地質占比高達67%,初期支護所需的鋼拱架、鋼筋排、錨桿以及濕噴混凝土等物料需求量極大;另外,二次支護與TBM掘進同步施工,也需要大量增加材料供應量。混凝土與鋼材的日需求量見表1。

表1 不同類別圍巖支護物料日需求量

隧道支護所需的混凝土和鋼材均需從地面通過無軌運輸汽車沿7號支洞運輸至7號支洞與正洞交叉口處,再通過布置在物料轉換洞的45t和10t行吊(見圖3),將物料轉運至正洞內的有軌運輸機車上。因此,物料轉運成為物料高效運輸的瓶頸之一。

圖3 物料轉換洞行吊布置

原設計物料有軌運輸的軌道鋪設在鋼軌枕上,鋼軌枕等間隔固定在弧形面仰拱上,軌枕與軌道接觸面相對較小,有軌運輸機車車速受到嚴重限制,僅能達到5~7km/h,隨著隧道TBM掘進距離的增加,有軌運輸的時間將大幅度增加。

2.2 物料運輸方式轉換方案優化

新增運輸通道的作用主要是為洞內轉運襯砌混凝土,降低物料轉換洞材料轉運壓力,提高材料轉運效率,避免因材料運輸不及時而影響洞內施工效率。在香爐山隧洞7號施工支洞(樁號X7K1+505.5)與8號支洞控制段上游(樁號DLI58+383)新增長度為108m的混凝土運輸通道,新增運輸通道見圖4。

圖4 新增運輸通道布置

在新增運輸通道末端設置1.5m×4.5m×16m(高×寬×長)的混凝土轉運平臺(見圖5),混凝土罐車通過7號支洞和新增運輸通道無軌運輸運至倒料平臺處,再通過罐車下料口將罐車內的混凝土轉運至機車內燃罐內,最后通過機車編組將混凝土運至襯砌作業面。不但減少了大型輔助設備(如行吊等),而且提高了混凝土轉運效率。

圖5 混凝土轉運平臺布置

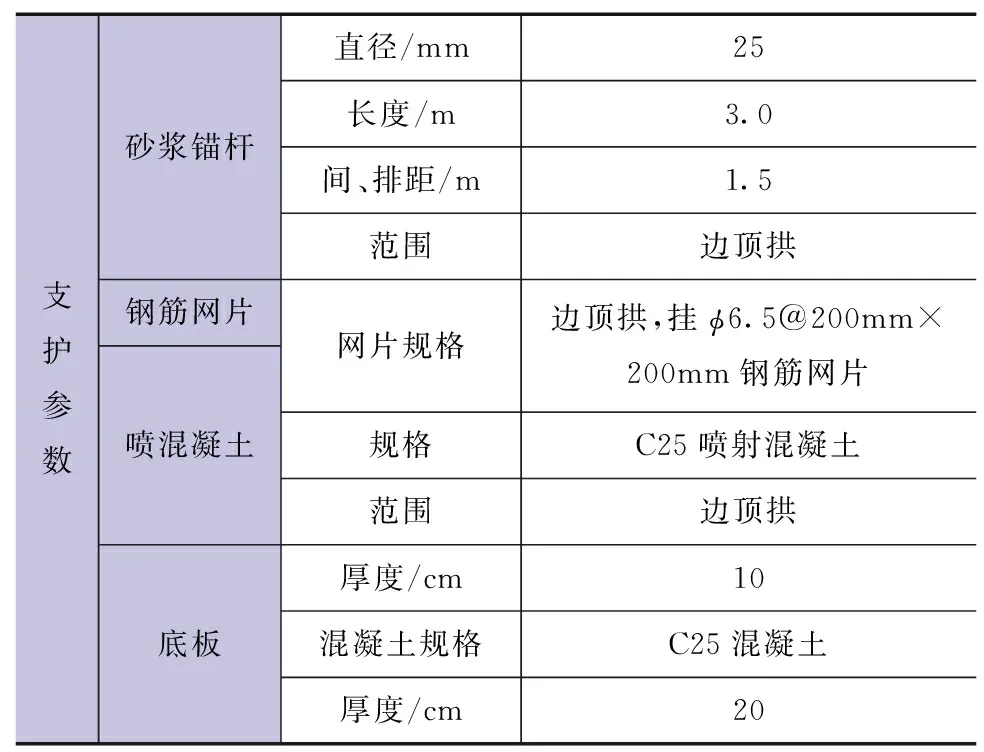

新增運輸通道采用鉆爆法施工,洞身斷面設計為城門洞形,成洞尺寸6.8m×5.4m(寬×高),圓弧半徑5.63m。新增運輸通道支護情況見圖6,Ⅲ類圍巖支護參數見表2,Ⅳ、Ⅴ類圍巖支護參數見表3。

表2 Ⅲ類圍巖支護參數

表3 Ⅳ、Ⅴ類圍巖支護參數

圖6 新增運輸通道支護 (單位:m)

2.3 有軌運輸軌道支撐優化

2.3.1 有軌運輸軌道支撐優化需求分析

正洞有軌運輸原設計采用鋼軌排+軌枕運輸軌線,受鋼軌排的加工精度和支撐結構與仰拱面接觸點相對位置不穩定等影響,其整體穩定性較差,在運輸過程復雜動載作用下,有軌機車存在“跳道”的風險,跳道發生后處理恢復時間較長,以及考慮機車啟動、停止過程中提速、降速及穿越襯砌臺車、排水泵站等工位運行過程中剎車、停車等因素,根據以往TBM施工機車運輸管理經驗,機車組在鋼軌枕軌道上實際平均運行速度僅為5~10km/h。如引松供水工程施工期間有軌運輸方案采用鋼軌排有軌運輸,實際統計平均運行速度約為7km/h,而投標文件中的編組列車運行速度12km/h為機車提速后的理論最大穩定運行速度。因此,當TBM掘進距離超過15km時,人員、材料從洞外到達作業面需2~3h,大量時間花費在運輸途中,無法滿足TBM持續快速掘進與同步襯砌施工要求。同時,混凝土襯砌澆筑過程可能由于間隔時間過長而形成冷縫,對隧洞施工安全和施工質量保障較為不利。若在TBM段二襯仰拱上增加平底承軌臺,軌道固定在承軌臺混凝土面上后穩定牢固,有利于提升有軌機車運輸速度。在建的引漢濟渭工程在隧底鋪設了仰拱預制塊后,實際有軌運行速度為13~18km/h;甘肅引洮供水工程采用單護盾TBM掘進施工,在仰拱塊中間設置了中心水溝后,實際有軌運行速度為13~18km/h。本工程TBM段二襯仰拱上增加了平底承軌臺后,預計有軌機車運輸速度可提升到15~20km/h。當TBM掘進距離超過15km時,人員、物料等從洞外到達作業面時間可縮短至約1h,有軌機車運輸速度的提高可較大幅度地改善各類資源的運輸保障效率,能夠滿足長距離獨頭掘進條件下TBM持續快速掘進與同步襯砌施工的需要,同時也有利于改善人員施工作業條件。

2.3.2 承軌臺優點分析

在整個施工期內鋼軌枕支撐結構長期浸泡在水中經受水流沖刷,同時持續受到運輸重載機車動載影響,存在銹蝕斷裂的可能。而長距離的TBM施工加大了鋼軌枕支撐結構銹蝕斷裂出現的頻次以及檢查難度,這對機車運行安全和施工運輸保障構成重大潛在風險。而在洞內各作業程序交叉的條件下進行鋼軌枕支撐結構的拆除與重新安裝,勢必造成運輸中斷,影響TBM掘進施工和同步襯砌作業。

施工期內隧洞圍巖滲涌水均通過鋼軌枕下方空間排出,長時間使用將產生大量泥沙淤積,而鋼軌枕及其支撐結構的布置使得清淤工作難以進行。整個施工期內持續性的泥沙淤積將明顯減小鋼軌枕下方的排水空間,當出現較大洞內滲涌水時,可能導致軌道全段被淹,有軌機車在水中運行安全風險極大,同時高位淤積下鋼軌枕支撐結構銹蝕斷裂的隱患更為突出。若在TBM段二襯仰拱上增加平底承軌臺,承軌臺兩側鋪設用于機車行走的鋼軌,中間布置排水溝槽,使洞內襯砌段防滲固結灌漿后的圍巖滲水通過中間排水溝槽自流排出,隧洞襯砌段以前的圍巖滲涌水由專用排水管道順坡抽排,鋼軌結構可避免漫水運行,有軌機車運行安全較有保障。設置中間排水溝槽也使清淤工作易于實現,便于解決排水通道內的淤積問題。因此,在TBM段二襯仰拱上增加平底承軌臺將對洞內安全文明施工有利。

與圓形襯砌條件下的活動式鋼軌枕方案相比,在TBM二襯仰拱上增加承軌臺后將減小隧洞過流斷面面積,增加承軌臺部分相關工程量和工程投資,但同時也省去了活動式鋼軌枕方案下鋼軌枕結構的加工、運輸、安裝、維護、拆除費用。活動式鋼軌枕方案下,施工期內隧洞圍巖滲涌水均通過鋼軌枕下方空間排出;而二襯仰拱承軌臺方案下,中間排水溝槽由于排水斷面相對較小,施工期主要用于洞內襯砌段防滲固結灌漿后的圍巖滲水自流排出,隧洞襯砌段以前的圍巖滲涌水則由專用排水管道順坡抽排,二襯仰拱承軌臺方案須增加專用排水管道措施。總體而言,香爐山隧洞是滇中引水工程的關鍵控制性工程,深埋高地應力、巖溶發育等不良地質條件下的大斷面超長距離獨頭掘進是本TBM施工面臨的關鍵技術難題,存在諸多制約工程安全、質量、進度的不利因素。因此,在施工方案可行,不影響隧洞使用功能、安全并有限增加工程投資的前提下,可考慮采取更好的保障措施以降低施工過程中的綜合風險,確保TBM施工實現安全、質量、進度和經濟的綜合目標。在TBM二襯仰拱上增加承軌臺方案相對于圓形襯砌條件下的活動式鋼軌枕方案具有一定的比較優勢,但也存在部分不利影響,有必要對此開展進一步研究。

2.3.3 承軌臺結構設計

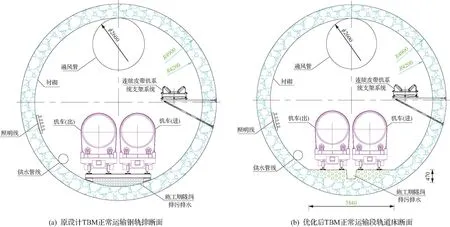

在保證過流斷面和隧洞永久結構設計的前提下將原設計的現澆圓形仰拱調整為平底凹形排水槽現澆仰拱,其兩側平底作為運輸軌線的整體混凝土道床,中間凹形槽作為施工期的排水溝槽,按照原設計圓形襯砌施工時,洞內運輸采用將活動式鋼軌枕放在已襯砌的弧形仰拱表面的方式,根據以往的TBM施工機車運輸管理經驗,機車組在鋼軌枕軌道上實際平均運行速度僅為5~10km/h。若采用建議方案調整襯砌后,軌道直接平放在承軌臺混凝土面上,接觸面積大,穩定牢固,參照引漢濟渭和甘肅引洮供水工程,預計有軌機車的運輸速度可提升至15~20km/h。以內徑8.4m的Ⅳ、Ⅴ類圍巖支護襯砌結構斷面為例,相較于原設計襯砌結構,拱底增加承軌臺厚度最大為47cm,寬度約384cm。調整后斷面面積是54.19m2,面積減少1.23m2,占原過水斷面的2.22%。同時,襯砌底部結構發生了變化,為了保證后期運營期間整體結構強度不低于原設計要求,需對底部襯砌配筋進行局部優化調整。TBM正常運輸斷面見圖7。

圖7 TBM正常運輸斷面

3 結論與討論

a.針對無軌運輸與有軌運輸僅依靠支洞與正洞交叉口的行吊導致運料轉運速度受限的問題,通過新增混凝土專用運輸通道與倒運平臺,降低了物料轉換洞吊運壓力,有效提升了物料無軌運輸與有軌運輸的轉換效率。

b.針對有軌運輸鋼軌排+軌枕運輸軌線導致的運輸速度受限的問題,通過增設仰拱承軌臺來代替鋼軌枕支撐有軌運輸軌道,提高了有軌運輸軌道安裝質量,有效提升了有軌運輸的運行速度,大幅度縮短了超長距離物料有軌運輸時間。

c.有軌運輸采用承軌臺方案后,軌道直接平放在承軌臺混凝土面上,接觸面積大、穩定牢固,有軌機車的運輸速度可提升至15~20km/h,各類資源的運輸保障能力可提升3~5倍;鋼軌寬面與混凝土表面全部接觸,可避免活動鋼軌枕兩端長時間頻繁地對已襯砌段的仰拱混凝土表面的沖擊破壞;隧洞排水有專用溝槽,排水順暢,可避免鋼軌枕被淹及長期銹蝕對仰拱混凝土面的侵蝕,同時有利于安全文明施工,更加有利于TBM快速掘進與同步襯砌相匹配的施工,大幅度提升超長距離獨頭施工的整體作業效率。