TC32鈦合金TIG焊接接頭顯微組織及力學(xué)性能研究*

薛添淇,閆少帥,張 敏,王新寶,程 龍,毛 威

(西安理工大學(xué) 材料科學(xué)與工程學(xué)院,西安 710048)

0 前 言

基于鈦合金比強(qiáng)度高、耐腐蝕、無磁性等特點(diǎn),越來越多的行業(yè)興起了“鈦代鋼”的技術(shù)革命。隨著鈦合金構(gòu)件向大型化、復(fù)雜化方向發(fā)展,焊接作為一種高效連接方式,已成為鈦合金制造不可或缺的手段,越來越受到重視[1-4]。但目前國(guó)內(nèi)外主要的研究大多針對(duì)于鈦合金材料的本身,鮮有關(guān)于其焊接材料方面的報(bào)道。

作為焊接鈦及其合金最廣泛的一種方式,鎢極氬弧焊(GTAW/TIG)廣泛應(yīng)用在焊接薄板金屬時(shí),尤其適用于鈦、鋯等化學(xué)性質(zhì)較為活潑的金屬。但常規(guī)的氬弧焊在焊接鈦合金這種活性較高的金屬時(shí)仍存在一定的不足[5-7],例如鈦的活性較高,高溫時(shí)易被空氣、水分污染,易形成氣孔及脆性相等。針對(duì)以上問題,國(guó)內(nèi)外研究人員通過研究改進(jìn)焊接方法及焊接工藝來改善接頭性能。

Kumar 等[8]采用自動(dòng)焊接技術(shù)對(duì)3 mm 厚Ti-6Al-4V合金進(jìn)行TIG焊接試驗(yàn),結(jié)果表明,在TIG電弧強(qiáng)烈熱作用下,Ti-6Al-4V合金發(fā)生復(fù)雜的組織演變,初始β相向馬氏體α'相轉(zhuǎn)變。原始組織中α和β相向馬氏體α′相的轉(zhuǎn)變提高了焊縫硬度值。Xiong等[9]采用手工鎢極氬弧焊工藝對(duì)Ti6321合金進(jìn)行焊接試驗(yàn),結(jié)果表明,熔合區(qū)(FZ)顯微組織由針狀α、塊狀α和魏氏組織組成。測(cè)試結(jié)果表明,接頭的抗拉強(qiáng)度幾乎與母材相當(dāng),所有拉伸試樣的斷裂位置均在母材,很好地符合了強(qiáng)化和間隙元素含量與焊接接頭組織和力學(xué)性能的關(guān)系。

本研究選用的TC32 鈦合金屬于國(guó)內(nèi)自主研發(fā)的一種雙相鈦合金,成本低且動(dòng)態(tài)力學(xué)性能優(yōu)異,在工業(yè)領(lǐng)域有廣闊的發(fā)展前景。但目前有關(guān)TC32 鈦合金的研究只局限于熱處理工藝和高周疲勞性[10]等方面,并無焊接性方面的研究報(bào)道。本研究利用不同成分的填充材料對(duì)TC32進(jìn)行TIG焊接試驗(yàn),分析接頭不同區(qū)域的顯微組織和力學(xué)性能,以期為該材料的焊接應(yīng)用提供參考。

1 試驗(yàn)材料及方法

1.1 試驗(yàn)材料

本試驗(yàn)所用的TC32 鈦合金是由國(guó)內(nèi)某鈦合金石油管材生產(chǎn)商提供,外徑為89 mm,壁厚為7.7 mm,初始狀態(tài)為軋制退火態(tài)。成分為Ti-5Al-3Mo-3Cr-1Zr-0.15Si,屬于(α+β)型兩相鈦合金。具體成分見表1。

焊接材料為自制TC32(Ti-5Al-3Mo-3Cr-1Zr-0.15Si)和Ti531(Ti-5Al-3V-1Zr)藥芯焊絲,焊絲直徑1.7 mm。作為對(duì)比,還引入TC4(Ti-6Al-4V)實(shí)心焊絲進(jìn)行焊接試驗(yàn)。其中,自制藥芯焊絲采用工業(yè)純鈦TA1 作為外層包覆材料,內(nèi)部填充粒度為80#~100#的金屬粉末,填充率約為37%。

1.2 試驗(yàn)方法及工藝

試驗(yàn)選擇的焊接參數(shù)為前期試驗(yàn)優(yōu)化所得,工藝參數(shù)見表2。焊接全過程通入氬氣對(duì)焊縫進(jìn)行保護(hù),防止熔池與空氣接觸導(dǎo)致焊縫氧化及產(chǎn)生氣孔等缺陷。圖1 所示為TC32 鈦合金管材焊接過程示意圖,焊接坡口為單Y 形坡口,共計(jì)焊6道。

表2 TC32焊接工藝參數(shù)

焊接后使用線切割機(jī)切取包含母材、熱影響區(qū)和焊縫在內(nèi)的樣品,取樣后使用砂紙依次打磨(80#~2 000#)。將試樣放入超聲清洗機(jī)中進(jìn)行清洗。清洗完成后,再分別采用粒度為2.5 μm 和1.5 μm 的Al2O3拋光劑對(duì)試樣進(jìn)行拋光。最后采用Kroll試劑(HF∶HNO3∶H2O=1∶6∶43)腐蝕試樣。使用OLYMPUS-GX71 金相顯微鏡進(jìn)行組織分析,并且采用VEGA3XMU 型掃描電子顯微鏡觀察顯微組織的高倍形貌,采用HVS-1000 型顯微維氏硬度計(jì)依次對(duì)接頭區(qū)域的母材、熱影響區(qū)和焊縫的顯微硬度進(jìn)行測(cè)定(測(cè)試位置如圖2所示),觀察其硬度分布。試驗(yàn)加載載荷200 g,保載時(shí)間15 s。室溫拉伸性能在HT-2402萬能電子拉伸試驗(yàn)機(jī)上按照GB/T 228.1—2021 進(jìn)行測(cè)試,拉伸時(shí)恒定加載速率為1 mm/min。每組接頭和母材皆選取2個(gè)平行試樣,取每組試驗(yàn)平均值作為抗拉強(qiáng)度以保證結(jié)果的科學(xué)性。在拉伸測(cè)試后使用VEGA3XMU 型掃描電子顯微鏡觀察樣品斷口形貌。

圖2 硬度測(cè)試位置示意圖

2 試驗(yàn)結(jié)果及分析

2.1 顯微組織分析

2.1.1 熱影響區(qū)顯微組織分析

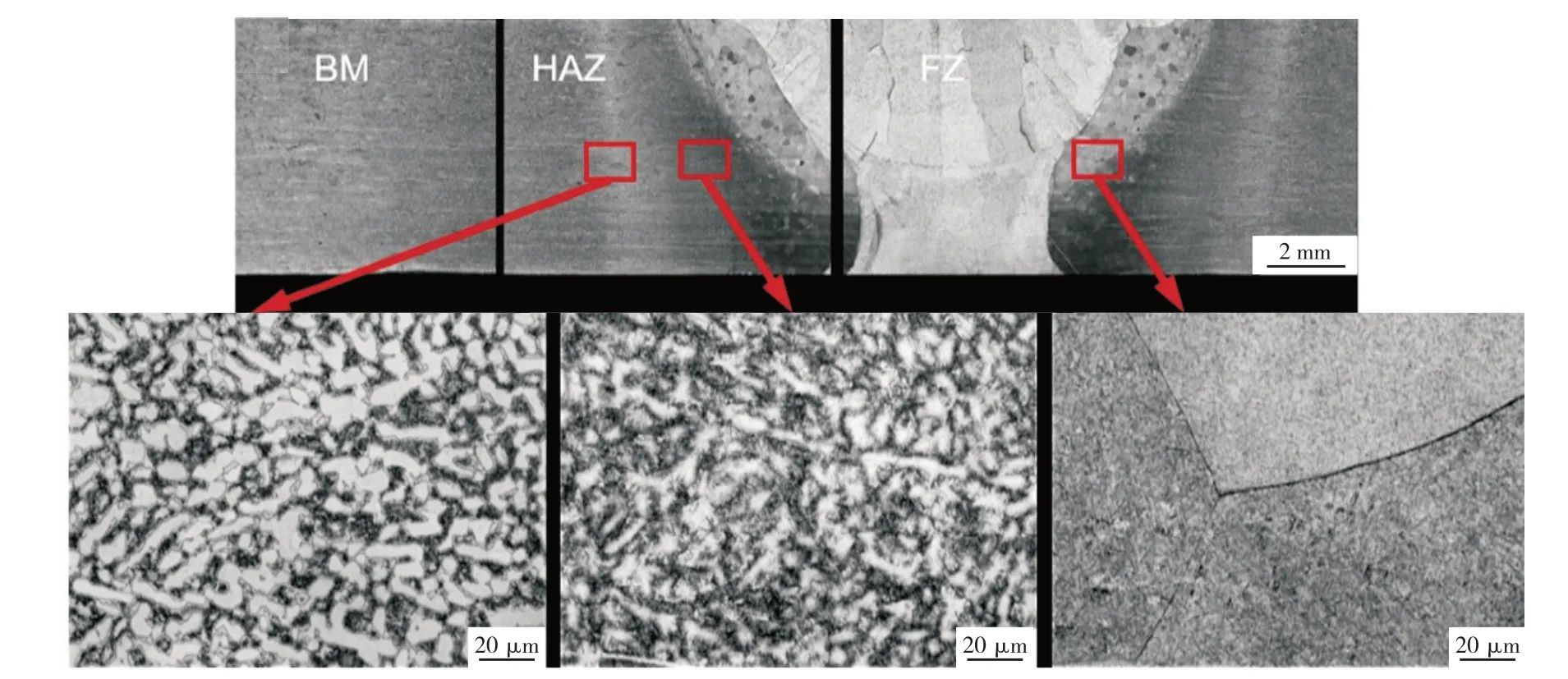

圖3~圖5 是分別采用TC4 實(shí)心焊絲、TC32藥芯焊絲和Ti531藥芯焊絲TIG 焊條件下TC32鈦合金焊接接頭熱影響區(qū)的金相顯微組織。因?yàn)楹附庸に囅嗨疲市纬闪讼嗨频臒嵊绊憛^(qū)。

圖3 采用TC4 填充焊絲的TC32 熱影響區(qū)顯微組織

圖4 采用TC32填充焊絲的TC32熱影響區(qū)顯微組織

圖5 采用Ti531填充焊絲的TC32熱影響區(qū)顯微組織

從圖3~圖5中可以看出,熱影響區(qū)可以分為3 個(gè)不同的亞區(qū)。隨著不斷靠近熔合線,初生α相不斷減少直至消失,轉(zhuǎn)變?chǔ)孪嗖粩嘣龆嘀敝列纬擅黠@的β相晶界。靠近母材一側(cè)熱影響區(qū)的顯微組織主要由等軸初生α 相和轉(zhuǎn)變?chǔ)?相組成。中間位置熱影響區(qū),等軸α 相邊緣輪廓逐漸模糊,細(xì)小的針狀α 相分布在初生α 相周圍。靠近熔合線一側(cè)的熱影響區(qū),與另外兩處熱影響區(qū)顯微組織全然不同,其中初生α相完全消失,可以看到明顯的β相晶界。

造成這種熱影響區(qū)組織不同的原因主要是焊接過程中存在不同的焊接熱循環(huán)。隨著與熔合線距離的增加,峰值溫度和冷卻速度隨之降低。在靠近熔合線一側(cè)的HAZ峰值溫度遠(yuǎn)超過β相轉(zhuǎn)變溫度,在隨后的快速冷卻中α相來不及析出,從而全部轉(zhuǎn)變?yōu)閬喎€(wěn)態(tài)β相。在靠近母材的一側(cè)峰值溫度達(dá)到了(α+β)相區(qū),這是初生α 相得以保存的原因。

圖6是TC32鈦合金TIG焊接接頭熱影響區(qū)在掃描電子顯微鏡下的微觀組織形貌。根據(jù)前文金相觀察的結(jié)果可知,采用3種不同填充材料進(jìn)行焊接后,熱影響區(qū)部分的組織特征比較類似,因此這里只選取TC32藥芯焊試樣進(jìn)行分析。

圖6 TC32鈦合金接頭熱影響區(qū)在掃描電鏡下的顯微組織

Near-BM區(qū)域與熔合線距離比較遠(yuǎn),該區(qū)域的顯微組織如圖6(a)所示,與母材相比出現(xiàn)了β轉(zhuǎn)變組織(βt),另外在相鄰的初生α相之間生成了細(xì)小的晶間β 相。初生α 相的體積分?jǐn)?shù)與母材相比有明顯的減少。

Mid-HAZ 部分處于Near-BM 區(qū)和Near-FZ區(qū)域之間。通過觀察該部分的顯微組織形貌(圖6(b))可以發(fā)現(xiàn),在此區(qū)域初生α相完全消失。但觀察到了“Ghost”α 相的存在。所謂的“Ghost”α 相即邊界變得十分模糊的等軸初生α相[11],這是因?yàn)樵诤附舆^程中,部分區(qū)域溫度瞬間升溫到β 相變溫度(βt),但溫度停留時(shí)間較短,從而導(dǎo)致初生α 相無法全部轉(zhuǎn)變?yōu)棣?相,隨后的快速冷卻中,α 相中剛轉(zhuǎn)變的少量β 相中又重新析出針狀的α相,從而形成“Ghost”α相。

Near-FZ 區(qū)域?yàn)樽羁拷酆暇€的熱影響區(qū),由圖6(c)的顯微組織形貌可以觀察到,存在十分明顯的晶界。由于靠近熔合線,因此在焊接過程中的峰值溫度遠(yuǎn)超其相變溫度(βt)。初生α 相在焊接過程中完全發(fā)生轉(zhuǎn)變,在隨后的快速冷卻中無法析出α 相,因此形成了亞穩(wěn)態(tài)β 相。

2.1.2 焊縫區(qū)顯微組織分析

圖7所示為分別采用TC4實(shí)心焊絲、TC32藥芯焊絲和Ti531 藥芯焊絲TIG 焊填充下接頭焊縫區(qū)的金相顯微組織。在焊縫上中部和下部分別顯示出柱狀晶和等軸晶的形貌。

圖7 采用不同焊絲TC32鈦合金焊縫區(qū)在OM下的顯微組織

圖7(a)、圖7(b)顯示的是填充材料為TC4 實(shí)心焊絲時(shí)焊縫區(qū)的顯微組織形貌。可以看出,上部組織主要由針狀α'馬氏體組成。Ti-6Al-4V 的CCT 圖顯示其β 相的形成溫度約為1 000 ℃[12],當(dāng)從1 000 ℃冷卻時(shí),相變的產(chǎn)物主要取決于冷卻速度。根據(jù)Ahmed[12]分析可知,當(dāng)冷卻速率約為525 ℃/s 時(shí),β 相將通過非擴(kuò)散相變迅速轉(zhuǎn)變?yōu)榫哂忻芘帕浇Y(jié)構(gòu)的α'馬氏體。α'馬氏體通常以針狀形態(tài)存在。底部組織由于伴隨多個(gè)熱循環(huán),α'馬氏體逐漸分解。據(jù)報(bào)道[13],在700~850 ℃的溫度范圍內(nèi)進(jìn)行退火,α'馬氏體可轉(zhuǎn)變?yōu)榧?xì)小的片層組織。因此,底部區(qū)域最終由α'馬氏體、針狀和板條狀α 相以及β相的復(fù)雜形貌所組成,F(xiàn)u等[14]也有類似的研究結(jié)果。

圖7(c)、圖7(d)顯示的是填充材料為TC32 藥芯焊絲時(shí),焊縫上部柱狀晶區(qū)的和底部等軸晶區(qū)的顯微組織。通過觀察可知,其上部顯微組織與采用TC4 作為填充材料時(shí)的組織比較類似,同樣也是由針狀α'馬氏體和晶間β 相組成。而底部等軸晶區(qū)顯示出明顯的晶體邊界,其余析出相在OM 分辨率水平上無法分析解釋。

圖7(e)、圖7(f)顯示的是填充材料為Ti531 藥芯焊絲時(shí)焊縫上部柱狀晶區(qū)和底部等軸晶區(qū)的顯微組織。由于Ti531 的組成成分(Ti-5Al-3V-1Zr)與TC4較為接近,因此兩組焊縫的組織比較相似。

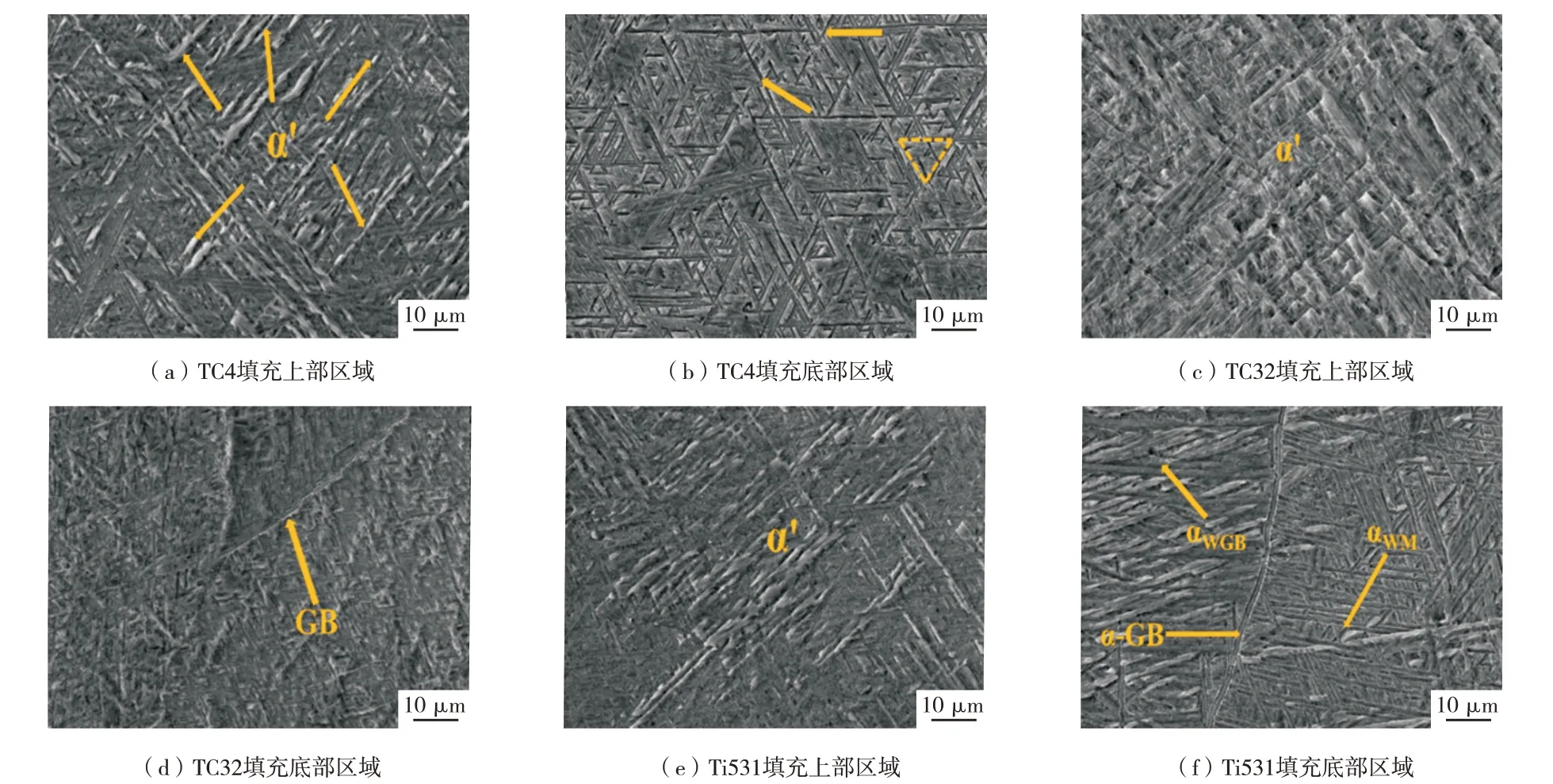

圖8是TC32鈦合金TIG焊接頭焊縫區(qū)域在掃描電子顯微鏡下的微觀組織形貌。其中圖8(a)為采用TC4實(shí)心焊絲焊接后焊縫頂部區(qū)域顯微組織。通過觀察發(fā)現(xiàn),頂部區(qū)域包含大量的α'馬氏體,這主要是因?yàn)楹缚p頂部冷卻速度比較快,焊縫液體金屬首先冷卻結(jié)晶,抑制了合金中原子的擴(kuò)散,體心立方相通過短程遷移以切變的方式轉(zhuǎn)變?yōu)榱降南啵l(fā)生馬氏體轉(zhuǎn)變。

圖8 采用不同焊絲TC32鈦合金在SEM下的顯微組織

圖8(c)和圖8(e)分別為采用TC32 藥芯焊絲和Ti531 藥芯焊絲作為填充材料時(shí)焊縫頂部區(qū)域的顯微組織,可以看出,其顯微組織形貌與8(a)基本相同,富含大量的α'馬氏體。

與頂部組織相比,底部區(qū)域經(jīng)歷更多的熱循環(huán),因此其顯微組織較復(fù)雜。圖8(b)顯示了形成馬氏體結(jié)構(gòu)的條紋(箭頭指向處)和三角形魏氏組織片層。一些學(xué)者指出[15],在鈦合金的同素異構(gòu)轉(zhuǎn)變過程中,一些組織形貌是α'馬氏體經(jīng)過反復(fù)的熱循環(huán)之后轉(zhuǎn)變而來,且由于焊縫經(jīng)過多次熱輸入和急冷,使得這種現(xiàn)象更加明顯。

在圖8(d)中觀察到了不連續(xù)的晶界組織,這種晶界并非一條光滑帶,而是由連續(xù)的短棒狀α相所組成,Ahmed等人也有類似的發(fā)現(xiàn)[12]。這種不連續(xù)的晶界由β相的較低溫度冷卻形成,這是因?yàn)閺摩孪鄥^(qū)較低溫度冷卻時(shí),原子大范圍的擴(kuò)散無法進(jìn)行,因此只能通過原始β相晶界處的異質(zhì)原子形核,由于存在較多形核質(zhì)點(diǎn),因此形成了由連續(xù)的短棒狀α相連接組成的不連續(xù)晶界。

在圖8(f)中可以看到光滑程度較高的連續(xù)晶界α 相,與圖8(d)的不連續(xù)組織有明顯差異,這種較為連續(xù)的晶界由β相的較高溫區(qū)冷卻形成,較高溫區(qū)的原子擴(kuò)散距離大,晶粒的形核與長(zhǎng)大更為有利,同時(shí)產(chǎn)生這種晶界的原因和晶界附近化學(xué)成分的構(gòu)成也有一定關(guān)系,一般來說,連續(xù)晶界的附近會(huì)存在Al元素的富集現(xiàn)象。與此同時(shí),在沿著晶界處有相互平行且接近垂直于晶界α 相的集束組織,根據(jù)Salib 等[17]的研究,集束α 相只能在晶界α 相的基礎(chǔ)上生長(zhǎng),且通常有著較大的長(zhǎng)寬比,這是典型的魏氏組織特征,這種依靠晶界α相生長(zhǎng)的集束組織記做αWGB。同時(shí),在αWGB聚集區(qū)域,有板條狀αWM相析出。

2.2 顯微硬度測(cè)試

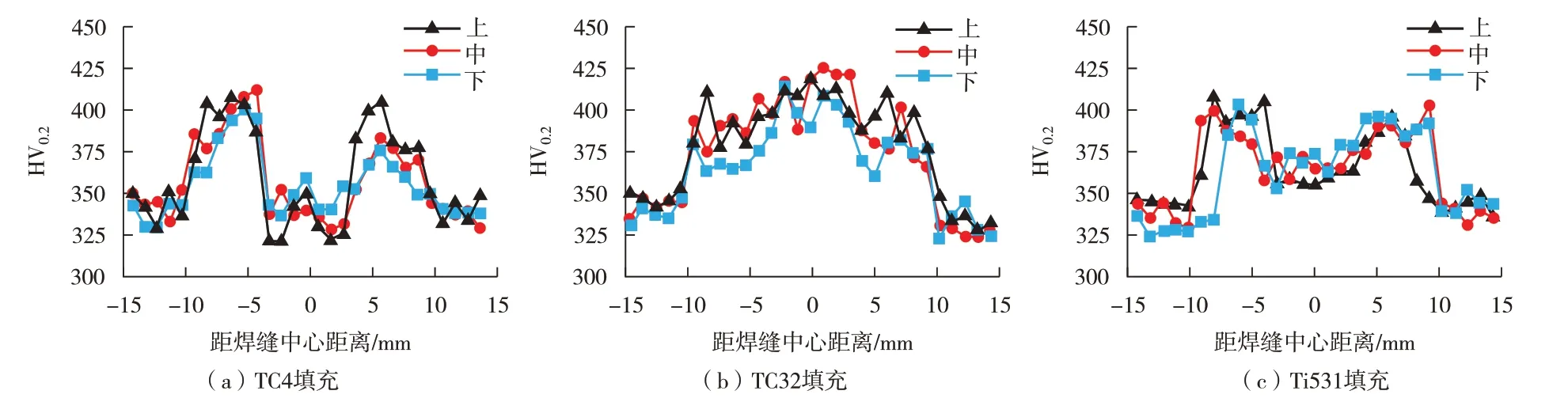

對(duì)三組不同填充材料制成的焊接接頭的硬度進(jìn)行了測(cè)量,其結(jié)果如圖9所示。母材的硬度值在320HV0.2~350HV0.2之間,每組焊接接頭上、中、下三個(gè)部分的硬度值有著相同的變化趨勢(shì)。

圖9 采用不同焊絲的TC32鈦合金接頭的硬度分布

圖9(a)為TC4實(shí)心焊絲填充的焊接接頭不同區(qū)域硬度變化曲線,熱影響區(qū)硬度最高,硬度最高點(diǎn)出現(xiàn)在靠近焊縫一側(cè)熱影響區(qū)部分,焊縫區(qū)域硬度遠(yuǎn)低于熱影響區(qū),與母材硬度值較為接近。造成熱影響區(qū)硬度較高的原因是其在焊接過程中形成了較多的細(xì)針狀組織,晶粒尺寸較小,因此硬度提高。另一方面,靠近焊縫一側(cè)熱影響區(qū)主要由亞穩(wěn)態(tài)β 相組成,亞穩(wěn)態(tài)β 相的內(nèi)部包含較多的溶質(zhì)元素,從而產(chǎn)生固溶強(qiáng)化的效果。造成焊縫區(qū)硬度值較低的原因是TC4的合金元素含量比TC32較低,固溶強(qiáng)化效果減弱。

圖9(b)為TC32藥芯焊絲填充的焊接接頭不同區(qū)域硬度變化曲線,焊縫區(qū)域硬度與熱影響區(qū)硬度比較接近,這是因?yàn)椴捎门c母材成分相同的填充材料產(chǎn)生的。與此同時(shí),焊縫區(qū)域形成了一定數(shù)量的α′馬氏體,α′馬氏體的形成使界面數(shù)量有所增加,導(dǎo)致位錯(cuò)困難,因此有較高的硬度值。

在圖9(c)中焊縫區(qū)域的硬度分布與圖9(a)相似,同樣是因?yàn)楹辖鸹潭容^低而造成熱影響區(qū)到焊縫區(qū)域硬度的驟降。但其焊縫區(qū)硬度比TC4焊縫稍高,這是由于Ti531焊縫中存在一定含量的Zr元素,Zr是一種中性元素,能夠在α相和β相中無限固溶,是鈦的弱強(qiáng)化劑。

2.3 拉伸性能測(cè)試

圖10給出了母材與不同接頭的最終拉伸斷裂位置,除采用TC32藥芯焊絲作為填充材料的接頭在熱影響區(qū)斷裂外,其余接頭均斷裂于焊縫處。

圖10 不同試樣接頭斷裂位置

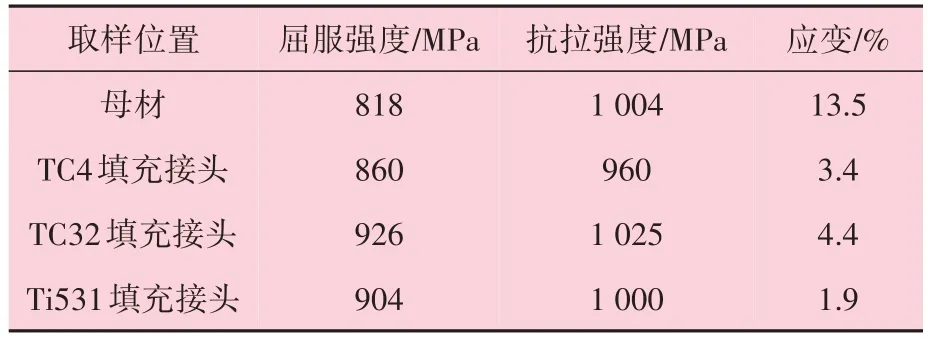

TC32鈦合金母材和三種焊接接頭拉伸測(cè)試曲線如圖11所示,拉伸測(cè)試結(jié)果見表3,母材屈服強(qiáng)度(YS)和極限抗拉強(qiáng)度(UTS)分別為818 MPa和1 004 MPa,拉伸應(yīng)變率為13.5%。采用TC32藥芯焊絲為填充材料的焊接接頭有最高的抗拉強(qiáng)度,為1 025 MPa,其余兩組試樣接頭的抗拉強(qiáng)度為960 MPa(TC4填充)和1 000 MPa(Ti531填充),其強(qiáng)度分別達(dá)到了母材的95.6%和99.6%。即采用不同填充材料的TC32鈦合金焊接接頭的抗拉強(qiáng)度都可與母材媲美,但塑性比母材低很多。

圖11 母材與焊縫金屬區(qū)的拉伸曲線

表3 母材與焊縫金屬區(qū)的拉伸測(cè)試結(jié)果

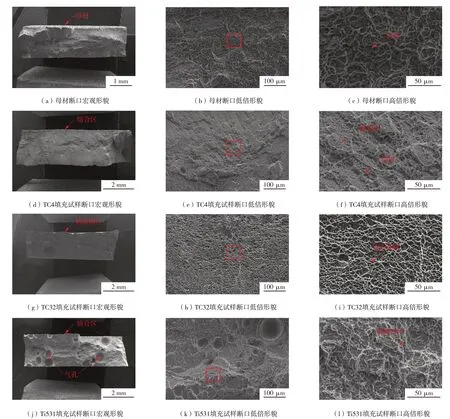

圖12 所示為TC32 鈦合金母材和不同填充焊接接頭的室溫拉伸試樣斷口形貌。圖12(a)~圖12(c)為母材拉伸斷口形貌,可觀察到母材斷口處含有大量韌窩,韌窩較大且分布密集,同時(shí)第二相粒子脫落形成空洞,由此得出母材部位斷裂為韌性斷裂。

圖12 母材及不同填充試樣室溫拉伸斷口形貌

圖12(d)~圖12(f)為采用TC4實(shí)心焊絲作為焊接填充材料時(shí)焊縫的拉伸斷口形貌,斷口區(qū)域存在許多光滑小平面,各平面間的取向略有差異。這些小平面由一組平行的解理面組成,兩個(gè)平行解理面在交匯處形成解理臺(tái)階,臺(tái)階匯合處形成河流花樣(圖12(e))。在解理小平面上有明顯塑性變形的撕裂棱,且斷口上存在韌窩狀形貌。因此,可以判斷焊接接頭斷口為準(zhǔn)解理斷口。

圖12(g)~圖12(i)為采用TC32藥芯焊絲作為焊接填充材料時(shí)焊縫的拉伸斷口形貌,沒有出現(xiàn)明顯的頸縮現(xiàn)象。通過觀察可知,斷口處較為平整、圓滑且不存在尖銳的棱角,在斷面上存在大量的韌窩,具有明顯的韌性斷裂特征。從斷口處的微觀形貌可以看到斷面上分布著數(shù)量眾多的圓形或橢圓形的韌窩,說明熱影響區(qū)為典型的韌窩-微孔聚集型延性斷裂方式。

圖12(j)~圖12(l)為采用Ti531 藥芯焊絲作為焊接填充材料時(shí)焊縫的拉伸斷口形貌,在其宏觀斷面上發(fā)現(xiàn)大量氣孔,氣孔的存在降低了焊縫承受拉伸載荷的有效橫截面積,并在拉伸過程中產(chǎn)生應(yīng)力集中,因此很有可能是裂紋源的產(chǎn)生位置。除焊接缺陷外,在焊接接頭的拉伸斷口上發(fā)現(xiàn)了沿晶界擴(kuò)展產(chǎn)生的解理面,解理面上存在一定數(shù)量的韌窩,表明有一定的延性。根據(jù)觀察結(jié)果可知,斷裂模式為韌脆混合的斷裂方式。

3 結(jié) 論

(1)采用TC4實(shí)心焊絲、TC32藥芯焊絲和Ti-Al-V-Zr系藥芯焊絲分別對(duì)TC32鈦合金進(jìn)行TIG焊填充試驗(yàn),三種焊接接頭焊縫區(qū)宏觀形貌由上部柱狀晶區(qū)和底部等軸晶區(qū)組成。采用相似的焊接工藝參數(shù)進(jìn)行焊接,在所有焊件中都形成了相似的HAZ。從Near-BM區(qū)域到Near-FZ區(qū)域,初生α 相的比例不斷減少而β 轉(zhuǎn)變組織的比例不斷增加,而在該相變過程中,又產(chǎn)生了各種不同形式的α相特殊結(jié)構(gòu),如Mid-HAZ區(qū)域的“Ghost”α相結(jié)構(gòu)。

(2)三種焊接接頭焊縫區(qū)顯微組織不同。所有焊縫上部均存在大量α'馬氏體,底部等軸晶區(qū)內(nèi)組織差異較大,填充材料為TC4實(shí)心焊絲的焊縫底部形成了大量由α'馬氏體相在經(jīng)過不斷熱循環(huán)后轉(zhuǎn)變而來的組織,填充材料為TC32藥芯焊絲的焊縫底部存在不連續(xù)的晶界組織,填充材料為Ti531藥芯焊絲的焊縫底部為αWGB和αWM混合組織。

(3)硬度測(cè)試結(jié)果表明,填充材料為TC4實(shí)心焊絲時(shí)接頭區(qū)域的顯微硬度由高至低為:HAZ>BM>FZ。填充材料為TC32藥芯焊絲時(shí)接頭區(qū)域的顯微硬度由高至低為:FZ>HAZ>BM。填充材料為Ti531 藥芯焊絲時(shí)接頭區(qū)域的顯微硬度由高至低為:HAZ>FZ>BM。

(4)拉伸測(cè)試表明,采用三種不同填充材料獲得的焊接接頭的抗拉強(qiáng)度均與母材相當(dāng),但塑性較母材差,且斷裂方式均有差異,并在填充材料為Ti531藥芯焊絲時(shí),發(fā)現(xiàn)了氣孔缺陷。