變換工序出口CO含量升高原因分析及解決措施

李 鵬,楊晶晶,姜 云,王 進

(湖北興發化工集團宜都興發化工有限公司, 湖北宜都 443311)

湖北興發化工集團40萬t合成氨裝置變換工序采用絕熱+等溫變換工藝,一變爐為徑向絕熱變換爐,二變爐為等溫變換爐。該裝置于2021 年5月一次性開車成功。自2021年12月變換工序出口CO含量處于上升趨勢,造成有效氣CO損失和液氮洗冷箱負荷增加,影響產量消耗。

1 工藝流程概述

氣化工序出口粗合成氣首先進入變換入口分離器(V1501),分離水分后進入原料氣預熱器(E1501),被一變爐(R1501)出來的變換氣加熱至露點溫度30 ℃以上,然后依次進入脫毒槽(S1501)、R1501、蒸汽過熱器(E1502)、原料氣預熱器(E1501)、廢鍋(E1503)、二變爐(R1502),最后進入熱回收和冷卻系統,變換氣被冷卻至小于40 ℃后送低溫甲醇洗工序。變換工序流程圖見圖1。

圖1 變換工序流程圖

2 變換工序出口CO上升情況

2021年7月生產裝置加滿負荷后變換工序出口CO體積分數為0.59%,2021年12月后一直處于緩慢上升趨勢,2022年12月最高達到1.05%。CO體積分數上升趨勢見表1和表2。

表1 2021年變換工序出口CO體積分數統計表 %

表2 2022年變換工序出口CO體積分數統計表 %

3 CO含量上漲原因分析

通過對比設計數據和歷史操作數據,得出一變爐出口CO含量上漲是導致變換工序出口CO含量上漲的主要原因。一變爐出口CO體積分數設計值為5.00%~7.00%,實際運行時達到10.00%。一變爐出口CO含量見表3。導致一變換爐出口CO含量上升的可能因素分析如下。

表3 變換爐出口CO含量 %

3.1 變換工序入口氣量

2022年2月18日、4月20日、7月24日變換工序入口氣量均小于設計氣量(見表4),說明入口氣量過大不是導致一變爐出口CO含量上升的原因。

3.2 水氣比

水氣比是變換操作的重要調節手段[1],提高水氣比有利于降低變換出口CO含量。2022年4月20日和7月24日的水氣比與設計數值三基本接近,但是一變爐出口CO含量遠超設計值(見表5),說明水氣比偏低不是導致一變爐出口CO含量上升的主要原因。

表5 水氣比與變換爐出口CO含量

3.3 催化劑裝填量

本裝置一變爐催化劑裝填量為66 m3,二變爐催化劑裝填量為63 m3。專利商計算在設計條件下裝填量為63 m3的催化劑可使一變爐出口CO體積分數達到5.50%~6.50%。因此一變換爐催化劑裝填量足夠[2]。

3.4 催化劑床層溫度

2021年5月投產后,變換工序經歷多次開停車,開停車期間通過加氮氣保證床層溫度不超過490 ℃。本裝置采用青島聯信化學有限公司的QDB-03和QDB-06催化劑,最高耐溫550 ℃,不存在因超溫造成催化劑活性大幅度衰退的情況。

3.5 變換工序入口CO含量

本裝置氣化工序采用6.50 MPa四噴嘴水煤漿氣化技術,原料煤使用的是陜煤,未更換過煤種,變換工序入口CO含量基本保持穩定,因此不會導致一變爐出口CO含量持續上升。具體數據見表6。

表6 變換工序入口CO體積分數 %

3.6 催化劑效果

本裝置一變爐為絕熱反應器,平衡溫距為10~30 K,表示催化劑處于最佳狀態。平衡溫距過小 (<10 K),說明出口處反應已過于接近平衡,床層下部的催化劑不能很好地發揮作用,即催化劑裝填量過大或所處理的氣量過小,變換爐能力有富余。平衡溫距過大(>30 K)說明催化劑裝填量不夠,催化劑活性不高或催化劑已中毒衰老。本裝置一變爐平衡溫據計算見表7,平衡溫距達到150 K,嚴重偏離正常值,說明變換爐的催化劑未很好發揮作用。截至2022年12月,一變爐催化劑使用時長為18個月,遠小于36個月的設計目標,且通過運行參數可看出催化劑并未達到使用末期的現象。一變爐運行參數見表8。

表7 一變爐的平衡溫距與變換爐出口CO含量

表8 一變爐運行參數

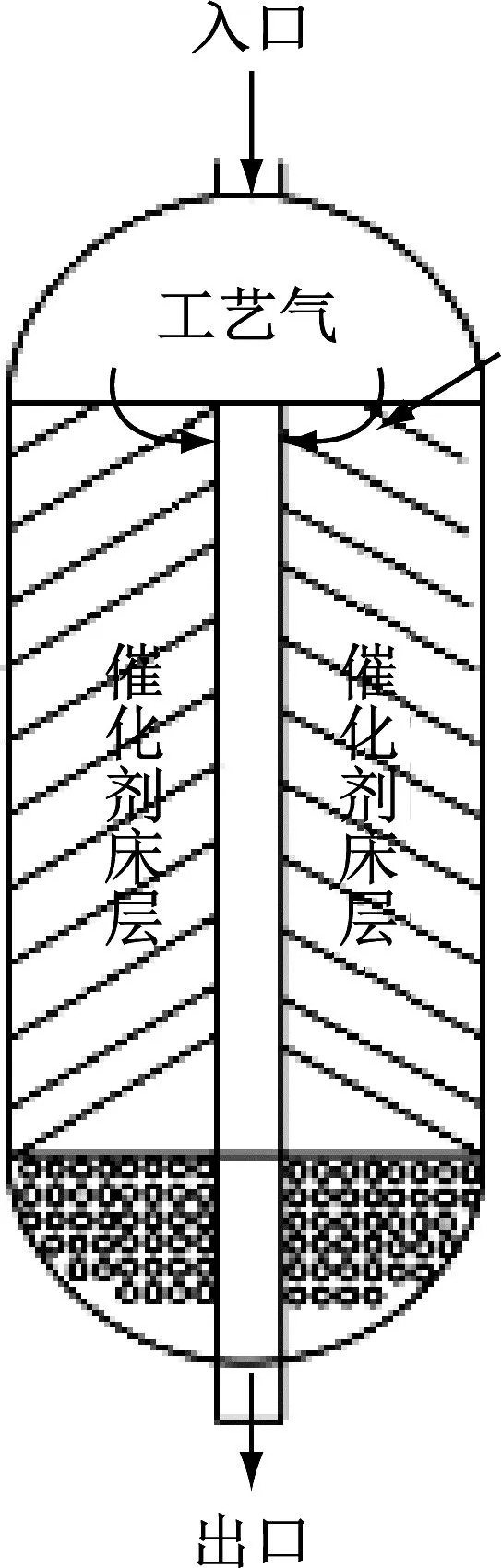

3.7 工藝氣走近路

一變換爐和二變爐為徑向變換爐,工藝氣由變換爐上部進入催化劑床層,在催化劑床層反應后進入中心集氣筒收集后出變換爐。存在催化劑床層下沉導致少量工藝氣未經變換反應直接進入中心集氣筒的可能性[3],一變換爐內部結構見圖2。

圖2 一變換爐內部結構示意圖

綜合以上分析,一變爐出口CO含量持續上升的主要原因是變換爐催化劑床層下沉導致工藝氣未經變換反應直接走近路出變換爐。系統停車檢修拆開一變爐檢查,發現催化劑床層下沉1.50 m,二變爐催化劑床層下沉0.25 m。現場照片見圖3和圖4。為降低變換工序出口CO含量,大修時聘請專業裝填單位在無氧狀態下對一變爐和二變爐分別補充預硫化催化劑10 m3和4 m3[4]。

圖3 一變爐床層下沉現場圖

圖4 二變爐床層下沉現場

4 催化劑無氧裝填注意事項

(1) 變換裝置停車泄壓至0.15 MPa;使用氮氣置換合格后,啟動硫化風機和電加熱器對催化劑床層循環降溫至40 ℃以下,降溫速率控制在20 K/h以內。

(2) 無氧裝填時配備無氧裝填專用空壓機組。一是進風口放置氧含量檢測儀及聲光報警器;二是空壓機組包括正常供氣的大空壓機1臺、應急小空壓機1臺、儲氣罐1臺,儲氣罐在空壓機跳車后能供氣10 min。

(3) 裝填催化劑時,在變換爐人孔處設置臨時風向標,實時確認人孔處有微風吹出,說明變換爐內呈微正壓,防止空氣進入變換爐。

(4) 采用兩組人員輪流作業,每組人員在無氧環境下作業不得超過1 h;爐內監護人員每隔10 min使用對講機向外通話一次。

(5) 催化劑裝填人員先對原催化劑進行攤平處理,然后測量需補充催化劑的高度,計算裝填量。預硫化催化劑在裝填之前方可開密封桶。應盡量加快裝填速度,縮短催化劑暴露在空氣中的時長,防止催化劑損壞。

(6) 作業人員保持裝填軟管口距離催化劑表面0.8 m左右,隨著添裝高度可調整軟管長度以保持此距離。以圓周式的方式移動帆布軟管,使催化劑散落在爐內各方向,以便攤平。要求床層中催化劑每上升300 mm攤平一次,攤平后徑向高度差不超過5 mm。催化劑裝填完畢后要攤平催化劑床層。

5 催化劑床層下沉的原因及措施

(1) 本裝置變換催化劑床層下沉的主要原因一是氣化倒爐時因氧氣不足導致短時間內加減負荷頻繁。每次倒爐10 min變換氣量波動4次,氣量波動從134 000 m3/h至170 000 m3/h。二是開停車次數多,變換接氣時速率過快。

(2) 催化劑因破損和粉化等原因自然下沉5%~12%屬正常現象。為防止催化劑床層下降造成變換工序出口CO含量上漲,制造變換爐時建議封堵部分中心筒高度(見圖5)。

圖5 變換爐中心筒封堵示意圖

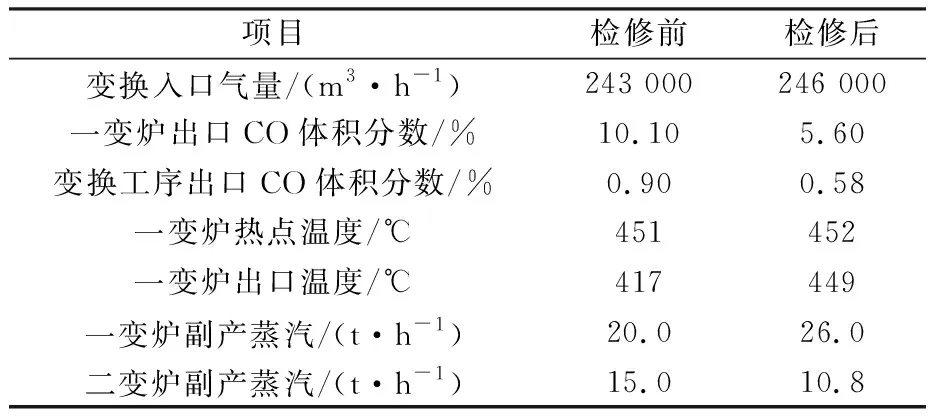

6 改造效果

檢修開車后一變爐出口CO體積分數下降至5.60%,變換工序出口CO體積分數下降至0.58%。有效降低了液氮洗工序負荷,實現提產降耗的目標。檢修后變換工序運行參數見表9。

表9 檢修后變換工序運行參數

7 結語

降低變換工序出口變換氣CO含量有利于降低合成氨成本及能耗,本裝置變換氣CO體積分數由1.00%下降至0.53%,相當于多產液氨0.36 t/h,年產生經濟效益800萬元。通過對比變換工序不同時間運行參數及設計參數差異,結合變換爐結構及催化劑運行情況找到導致變換工序出口變換氣CO含量升高的原因,同時總結了無氧裝填預硫化變換催化劑的注意事項,為同類企業解決此類問題的提供參考。