寬厚板模具鋼全流程鍛造成形仿真模擬與試驗研究

文/高超平,吳杏格,陳民濤,梁曉捷·太原重工股份有限公司

P20(3Cr2Mo)材料常用于制造型腔復雜、尺寸較大、精度較高的模具,尤其是大型寬厚板模具。但大型寬厚板模具因展寬截面較大、厚度較厚,經常在理化檢測出現探傷超標缺陷和變形不均勻的現象,導致因產品報廢無法滿足客戶生產周期的要求。

同行業對寬厚板模具鋼的研究只限于試驗或者單工序仿真模擬研究。因此,迫切需要工藝技術人員根據寬厚板結構,優化全流程一體化鍛造工藝,以改善原始鋼錠內部鑄態缺陷,提高此類模具鋼寬厚板產品合格率。

鍛件基本信息

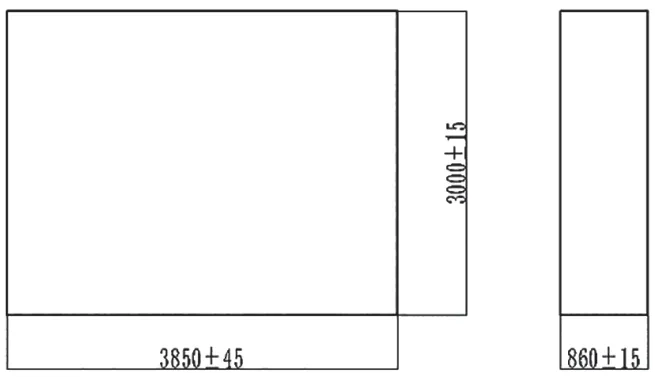

寬厚板模具鋼材料為P20(3Cr2Mo),截面尺寸如圖1 所示,鍛件重量為7.865×104kg,鋼錠重量為1.21×105kg。

圖1 鍛件交付尺寸圖

鍛件工藝方案制定

采用冶煉+鍛造+鍛后熱處理的工藝路線,具體方案如下。

⑴冶煉工藝路線:采用EAF(初煉)—LF(爐外精煉)—VD(真空脫氣)—VC(澆注)。

⑵鍛造工藝路線:WHF 寬砧強壓法+拔扁展寬壓實組合成形法—鍛后熱處理。

工藝方案仿真模擬

冶煉澆注凝固過程模擬分析

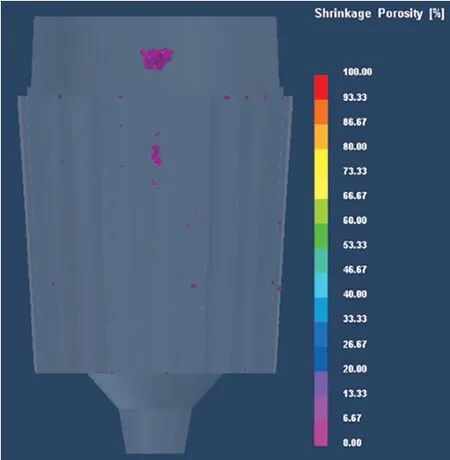

采用Procast 鑄造仿真模擬軟件,在121t 鋼錠凝固過程分析中,錠身冒口端存在縮孔疏松傾向,與實際比較吻合,凝固完成后縮孔疏松傾向分布如圖2所示。

圖2 鋼錠疏松缺陷分布圖

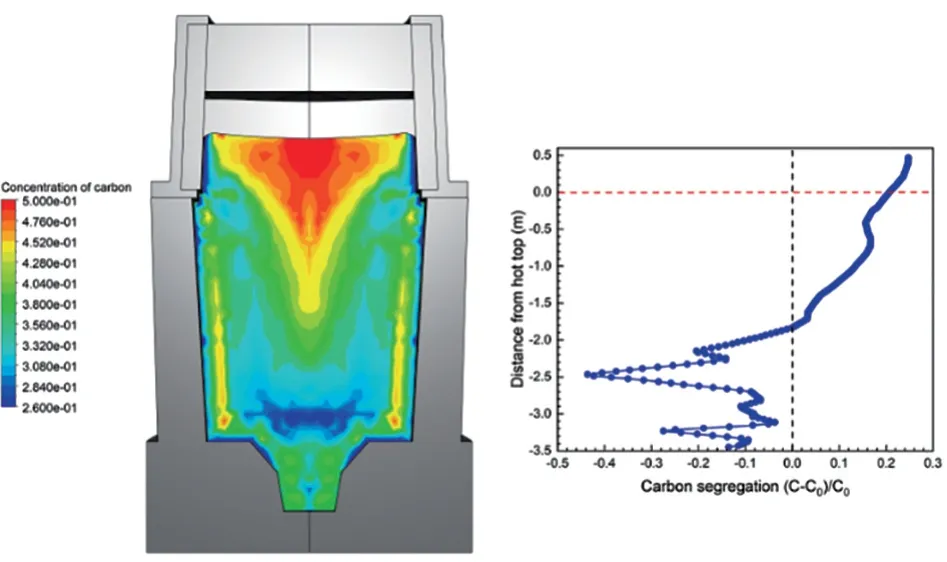

鋼錠冒口端存在正偏析,水口端存在負偏析,主要由于溶質流動所致。依據凝固模擬結果顯示,冒口端最后凝固速度增加,富集溶質未能完全擴散到冒口,導致錠身正偏析加劇,如圖3 所示。

圖3 鋼錠偏析模擬計算結果預測

鍛造工藝仿真模擬過程

為了改善鋼錠內部疏松縮孔、偏析等缺陷,鍛造采用WHF 寬砧強壓法拔長以及結合展寬壓扁逐次變形的新鍛造方法。具體鍛造仿真模擬思路:采用Simufact 模擬軟件建立P20 材料模型,自由鍛開坯模塊仿真模擬全流程變形。

建立P20 模具鋼材料模型,模擬壓鉗把后鋼錠塑性變形過程的溫度場和應力場,表征鋼錠變形均勻性和找出改善縮孔疏松缺陷的規律。

⑴鋼錠壓鉗把、加熱后出爐轉移。

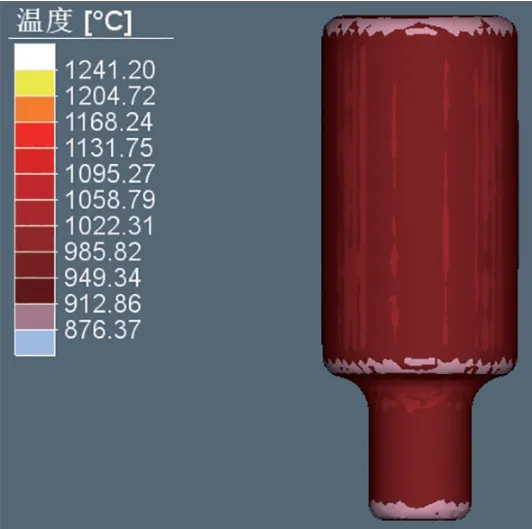

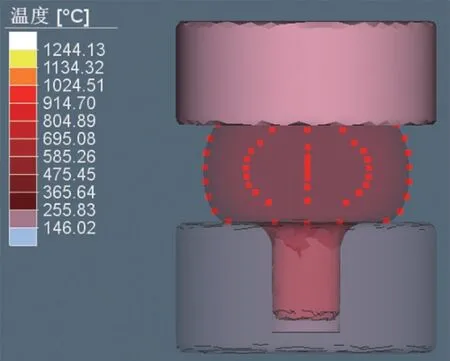

加熱溫度為1240℃,加熱保溫后出爐轉移時間根據現場實際情況確定,從出爐到壓力機變形前,轉移用時100s,模擬結果如圖4 所示。

圖4 加熱保溫冷卻過程模擬

⑵鐓粗、拔長過程模擬。

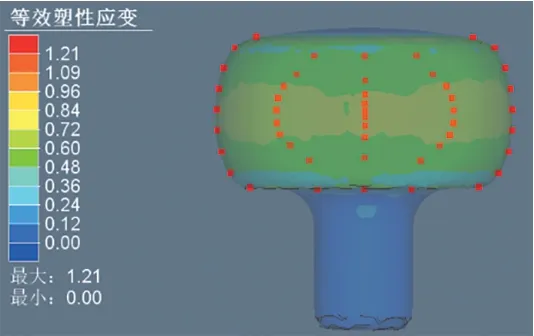

點追蹤鋼錠錠身中心截面位置,分別輸入中心軸、R/2、3R/4、表面共48 個點,用凹形上鐓粗板和漏盤鐓粗高度至1625mm,即φ2790mm×1625mm,溫度、應變云圖如圖5、圖6 所示。

圖5 鐓粗過程溫度變化云圖

圖6 鐓粗過程等效塑性應變云圖

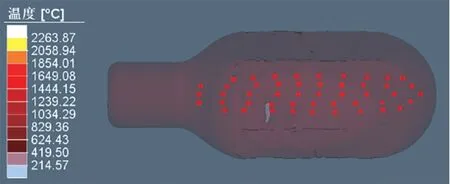

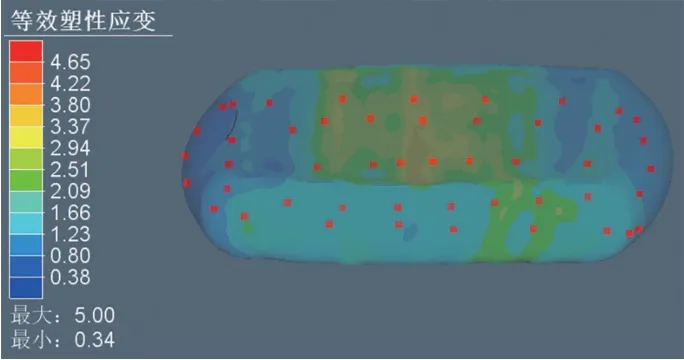

WHF 寬砧強壓法+拔扁展寬壓實組合成形法,拔長至方1740mm×1540mm,搭砧量200mm,壓完一道次后翻轉90°,錯半砧,壓下一道次。模擬過程溫度、應變分別如圖7、圖8 所示。

圖7 拔長過程溫度變化云圖

圖8 拔長過程等效塑性應變云圖

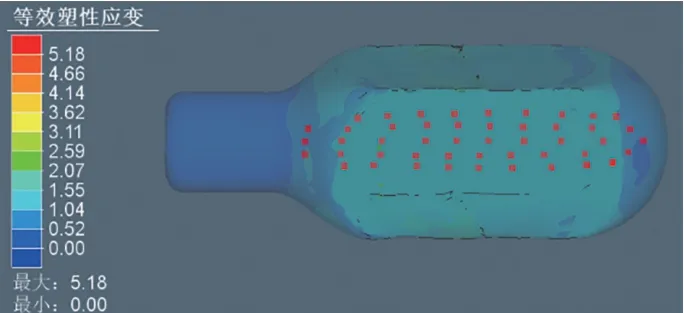

⑶切除余料展寬拔長至寬板尺寸。

切除冒口及余料后展寬、拔長至寬板尺寸,具體模擬溫度、應變結果分別如圖9、圖10 所示。

圖10 寬板成形過程等效塑性應變云圖

生產驗證及探傷結果

生產驗證

鋼錠冶煉澆注脫模后,熱送至鍛造成形車間,按工藝要求進行鍛造成形。鐓粗過程如圖11 所示。拔長展寬過程采用WHF法和拔扁展寬壓實組合成形法,生產過程如圖12 所示。

圖11 鋼錠生產鐓粗過程圖

圖12 拔扁展寬過程圖

探傷結果

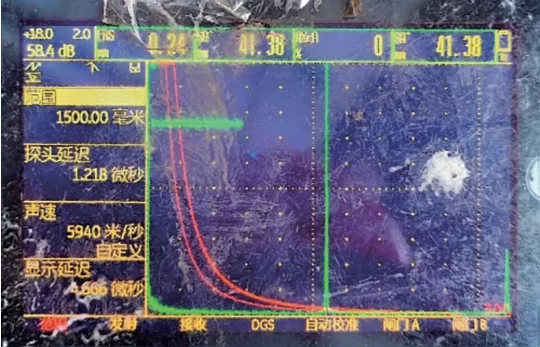

機加后進行無損超聲波探傷,探傷合格,雜波20%以下,波形圖如圖13 所示。

圖13 超聲波探傷合格波形圖

結束語

對寬板模具鋼從鋼錠充型凝固到鍛造全流程仿真模擬,優化傳統鍛造成形方案,通過生產驗證和超聲波檢測,達到了預期效果,鍛件超聲波檢測全部合格。后續同類材質或者相近系列材質寬厚板鍛件研究,可參考鍛造工藝分析和方案制定及優化的思路。