基于拓?fù)鋬?yōu)化和參數(shù)優(yōu)化方法的箱體輕量化研究

張媛媛 , 趙 勇 , 岳 斌,3 , 宋金寶 , 席涵梟

(1.長(zhǎng)安大學(xué)道路施工技術(shù)與裝備教育部重點(diǎn)實(shí)驗(yàn)室,陜西 西安 710064;2.山推工程機(jī)械股份有限公司,山東 濟(jì)寧272073;3.陜西法士特齒輪有限責(zé)任公司,陜西 西安 710077)

0 引言

裝載機(jī)變速箱箱體是變速箱的重要零件之一,屬于典型的復(fù)雜薄壁結(jié)構(gòu)[1]。由于裝載機(jī)工作環(huán)境復(fù)雜,變速箱會(huì)承受外界較大沖擊載荷,因此在對(duì)變速箱箱體進(jìn)行結(jié)構(gòu)設(shè)計(jì)時(shí)須保證足夠的強(qiáng)度和剛度[2]。

國內(nèi)外學(xué)者對(duì)箱體的輕量化做了大量的研究,主要包括箱體性能分析和結(jié)構(gòu)優(yōu)化設(shè)計(jì)兩方面內(nèi)容[3-4]。張喜清等[5]和靳利紅等[6]分別對(duì)箱體進(jìn)行了動(dòng)力學(xué)特性研究和減振降噪研究;徐杰等[7]和楊啟梁等[8]運(yùn)用有限元分析軟件對(duì)箱體進(jìn)行了強(qiáng)度和動(dòng)力學(xué)分析,基于分析結(jié)果改進(jìn)了箱體結(jié)構(gòu),實(shí)現(xiàn)了箱體在滿足各項(xiàng)性能前提下的輕量化設(shè)計(jì)。褚永康等[9]以箱體的壁厚和箱體質(zhì)量為目標(biāo)函數(shù)對(duì)箱體進(jìn)行拓?fù)鋬?yōu)化分析,實(shí)現(xiàn)箱體的減重研究。吳慧琪[10]以結(jié)構(gòu)柔度和結(jié)構(gòu)體積分?jǐn)?shù)為目標(biāo)函數(shù),達(dá)到輕量化設(shè)計(jì)要求。此外,學(xué)者Jin 等[11]采用MATLAB 多目標(biāo)遺傳算法工具箱優(yōu)化汽車變速箱結(jié)構(gòu),結(jié)果表明,在滿足變速箱更高性能要求的同時(shí)實(shí)現(xiàn)了箱體的輕量化。Zeng等[12]用ANSYS 的拓?fù)鋬?yōu)化模塊針對(duì)賽車變速箱進(jìn)行了多次優(yōu)化和檢查,優(yōu)化結(jié)果表明箱體質(zhì)量顯著降低。上述研究人員主要憑借已有的經(jīng)驗(yàn)來設(shè)計(jì)箱體,最佳壁厚及最佳布置位置難以得到最優(yōu)解。另外,在拓?fù)鋬?yōu)化過程中,主要是以結(jié)構(gòu)的強(qiáng)度和剛度為約束條件,以結(jié)構(gòu)的動(dòng)力特性為約束條件的優(yōu)化設(shè)計(jì)相對(duì)較少,因此本文綜合考慮有限元計(jì)算結(jié)果、靜態(tài)和動(dòng)態(tài)特性約束等多個(gè)拓?fù)鋬?yōu)化結(jié)果對(duì)箱體進(jìn)行輕量化研究。

1 有限元分析前處理

1.1 箱體簡(jiǎn)介及模型簡(jiǎn)化

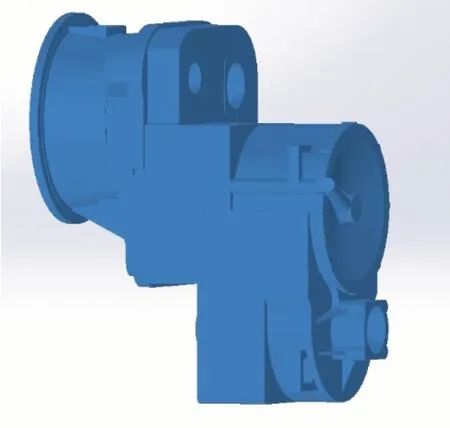

研究對(duì)象為5 t 裝載機(jī)變速器總成箱體,由箱體蓋、箱體座、中蓋及端蓋組成,在進(jìn)行有限元分析時(shí),有必要簡(jiǎn)化箱體,圖1為箱體簡(jiǎn)化后模型圖。

圖1 箱體簡(jiǎn)化模型

1.2 箱體材料參數(shù)

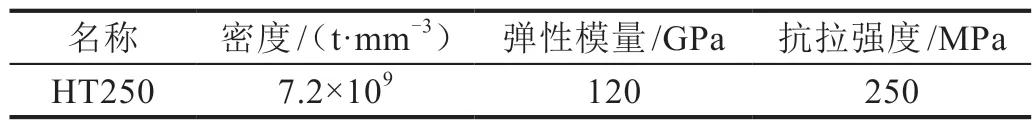

表1 為變速箱箱體的材料參數(shù)。

表1 箱體材料參數(shù)

1.3 網(wǎng)格劃分及邊界條件設(shè)置

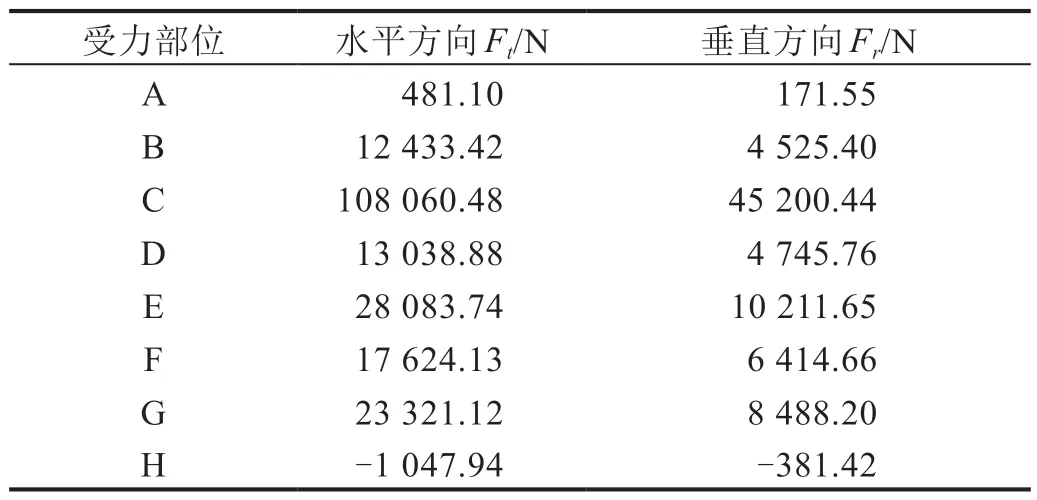

箱體網(wǎng)格劃分采用四面體單元類型,劃分完成后的網(wǎng)格共有638 513個(gè)節(jié)點(diǎn),1 063 779個(gè)單元。箱體的主要受力部位為箱體上8 處軸承座孔,A 為工作油泵軸承座,B 為I 軸軸承座,C 為箱體蓋安裝面軸承座,D 為Ⅱ軸軸承座,E 為端蓋軸承座,F(xiàn) 為Ⅲ軸前法蘭軸承座,G 為Ⅲ軸中間隔架座,H 為Ⅲ軸后法蘭軸承座。表2為箱體各部位載荷的計(jì)算結(jié)果。

表2 箱體各部位載荷計(jì)算結(jié)果

2 有限元分析

2.1 靜力學(xué)分析

箱體最大應(yīng)力為48.19 MPa,出現(xiàn)在箱體座下端尖角處,箱體剩余部分應(yīng)力均較小。箱體最大變形量為0.106 mm,出現(xiàn)在箱體座中上部。

2.2 模態(tài)分析

在OptiStruct 中對(duì)箱體進(jìn)行模態(tài)計(jì)算,固有頻率如表3所示。

表3 箱體前6 階約束模態(tài)的固有頻率

總體看來,箱體的前后法蘭支撐軸承座孔處和端蓋附近振幅較大,這些部位相對(duì)薄弱。

2.3 頻率響應(yīng)分析

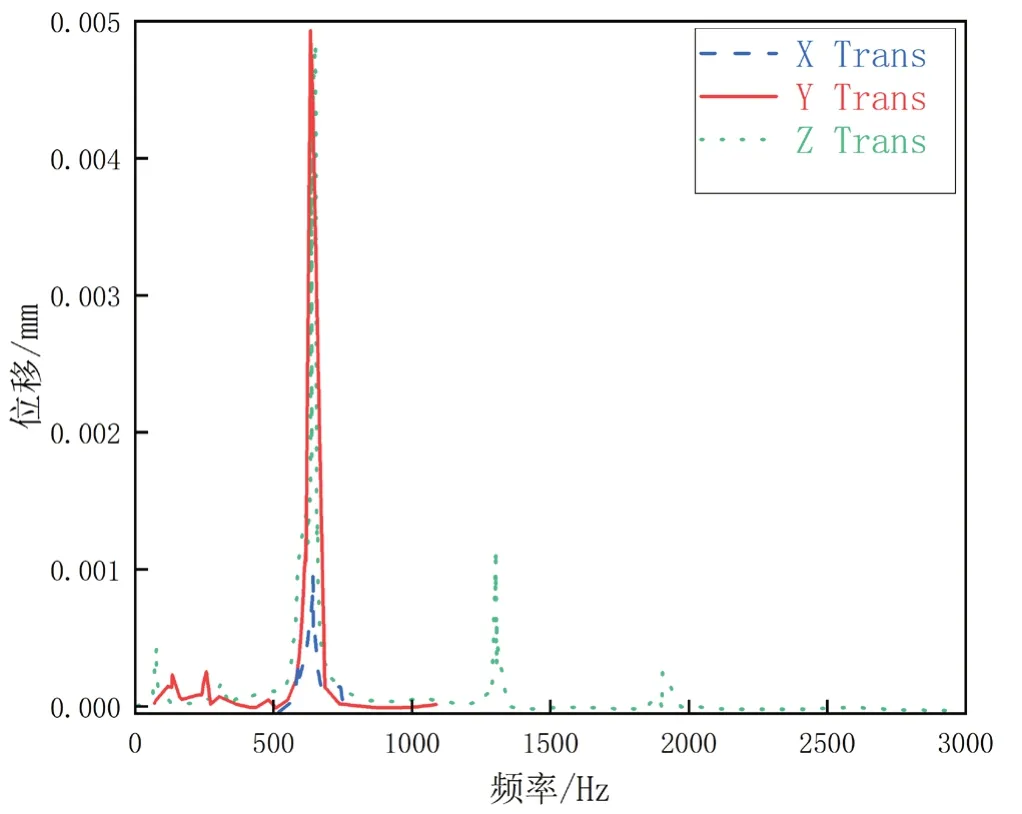

對(duì)箱體進(jìn)行頻率響應(yīng)分析。在箱體上選擇1 個(gè)測(cè)點(diǎn)進(jìn)行頻率響應(yīng)位移計(jì)算,如圖2所示。

圖2 箱體位移-頻率響應(yīng)曲線

從圖2 可以看出,當(dāng)頻率為640 Hz、1 300 Hz 時(shí)箱體的位移響應(yīng)出現(xiàn)峰值,其余頻率下箱體振動(dòng)位移較小。測(cè)點(diǎn)1Y向振動(dòng)位移為0.004 84 mm,達(dá)到最大值,說明當(dāng)激勵(lì)頻率處于640 Hz附近時(shí),箱體系統(tǒng)發(fā)生共振可能性較大,其余頻率下箱體不會(huì)產(chǎn)生共振。

3 箱體拓?fù)鋬?yōu)化計(jì)算

基于靜力學(xué)分析結(jié)果的拓?fù)鋬?yōu)化密度云圖分析,靠近輸出軸后法蘭支撐軸承座孔處,該部分材料需要保留;基于模態(tài)分析結(jié)果的拓?fù)鋬?yōu)化密度云圖分析,在箱體座下部前側(cè)和后側(cè)附近,包括前后法蘭支撐軸承座孔附近的加強(qiáng)筋和箱體蓋附近的區(qū)域,該部分材料需要保留;在箱體端蓋及箱體座中部附近,代表材料可以剔除。基于頻率響應(yīng)分析結(jié)果的密度云圖分析,在箱體座下部前側(cè)和端蓋上側(cè)附近,該部分材料需要保留;在箱體蓋及箱體座中部附近,該部分材料需要保留。

4 箱體參數(shù)優(yōu)化設(shè)計(jì)

4.1 靈敏度分析及參數(shù)篩選

為了綜合考慮箱體的性能,同時(shí)提高優(yōu)化的效率,計(jì)算不同設(shè)計(jì)變量頻率靈敏度和頻率響應(yīng)位移靈敏度與質(zhì)量靈敏度的關(guān)系。計(jì)算結(jié)果如表4 所示。由表4 可得,箱體約束模態(tài)頻率關(guān)于質(zhì)量的相對(duì)靈敏度Sf/SM均大于0,當(dāng)相對(duì)靈敏度絕對(duì)值越大,表明減小相等質(zhì)量時(shí)頻率就下降更多,因此該設(shè)計(jì)變量對(duì)質(zhì)量的影響較小,而對(duì)頻率的影響較大。相反,當(dāng)相對(duì)靈敏度絕對(duì)值越小時(shí),該設(shè)計(jì)變量對(duì)質(zhì)量的影響較大,而對(duì)頻率的影響較小,更利于減重。根據(jù)表4 的結(jié)果,綜合考慮相對(duì)靈敏度的大小,在其中選取絕對(duì)值較大的幾項(xiàng),改變其設(shè)計(jì)變量的厚度能有效提高箱體的動(dòng)態(tài)特性;另外選取絕對(duì)值較小的幾項(xiàng),改變?cè)O(shè)計(jì)變量的厚度能有效降低箱體質(zhì)量。最后總共選定箱體上7 個(gè)設(shè)計(jì)變量,分別是A3、A4、B3、B5、B6、B8、B9,剔除了8個(gè)設(shè)計(jì)變量。

表4 相對(duì)靈敏度計(jì)算結(jié)果

4.2 設(shè)計(jì)試驗(yàn)

前面確定了箱體上的7 個(gè)參數(shù)作為設(shè)計(jì)變量,由于均勻試驗(yàn)可以通過較小的樣本數(shù)量得到理想試驗(yàn)結(jié)果的特性,故選用均勻試驗(yàn)設(shè)計(jì)。根據(jù)均勻試驗(yàn)使用表U*12(1210)確定7 因素12 水平的設(shè)計(jì)方案,并對(duì)所有方案進(jìn)行靜力、模態(tài)和頻率響應(yīng)仿真計(jì)算,結(jié)果如表5所示。

表5 均勻試驗(yàn)結(jié)果

對(duì)12 組方案進(jìn)行靜力學(xué)計(jì)算來判斷箱體是否滿足強(qiáng)度要求,結(jié)果表明,各組試驗(yàn)在一擋工況下的應(yīng)力峰值為109.7 MPa,小于材料的屈服強(qiáng)度250 MPa,所有方案均滿足強(qiáng)度要求。

4.3 擬合模型及最優(yōu)解集

經(jīng)計(jì)算獲得的關(guān)于質(zhì)量、一階頻率和頻率響應(yīng)位移的回歸函數(shù)分別如下:

上述回歸方程經(jīng)F 檢驗(yàn),具有統(tǒng)計(jì)學(xué)意義(P<0.05)。

對(duì)所得的質(zhì)量回歸函數(shù)求極值,得到最優(yōu)解集,如表6所示。

表6 優(yōu)化結(jié)果

4.4 最優(yōu)驗(yàn)證

根據(jù)參數(shù)優(yōu)化的結(jié)果在SolidWorks 中重新建立箱體的三維模型,重新計(jì)算箱體質(zhì)量,優(yōu)化后的箱體質(zhì)量為366.024 kg,質(zhì)量減輕46.08 kg,減重率達(dá)11.18%。

4.4.1 優(yōu)化前后靜力學(xué)比較

輕量化優(yōu)化后的箱體在最大載荷工況下的應(yīng)力為66.05 MPa,最大應(yīng)力遠(yuǎn)小于灰鑄鐵材料的屈服強(qiáng)度,滿足靜力學(xué)要求,并且最大位移為0.106 mm,也小于箱體的許用變量,滿足箱體的強(qiáng)度要求。

4.4.2 優(yōu)化前后模態(tài)頻率比較

對(duì)重建后的箱體進(jìn)行約束模態(tài)分析,與原箱體模態(tài)對(duì)比結(jié)果如圖3所示。

圖3 優(yōu)化前后模態(tài)比較

由圖3 可知,新箱體前6 階約束模態(tài)頻率與原箱頻率變化趨勢(shì)基本一致,并且第5 階頻率較原箱體有所提升,避開了容易引起箱體產(chǎn)生共振的危險(xiǎn)頻率。

4.4.3 優(yōu)化前后頻率響應(yīng)特性比較

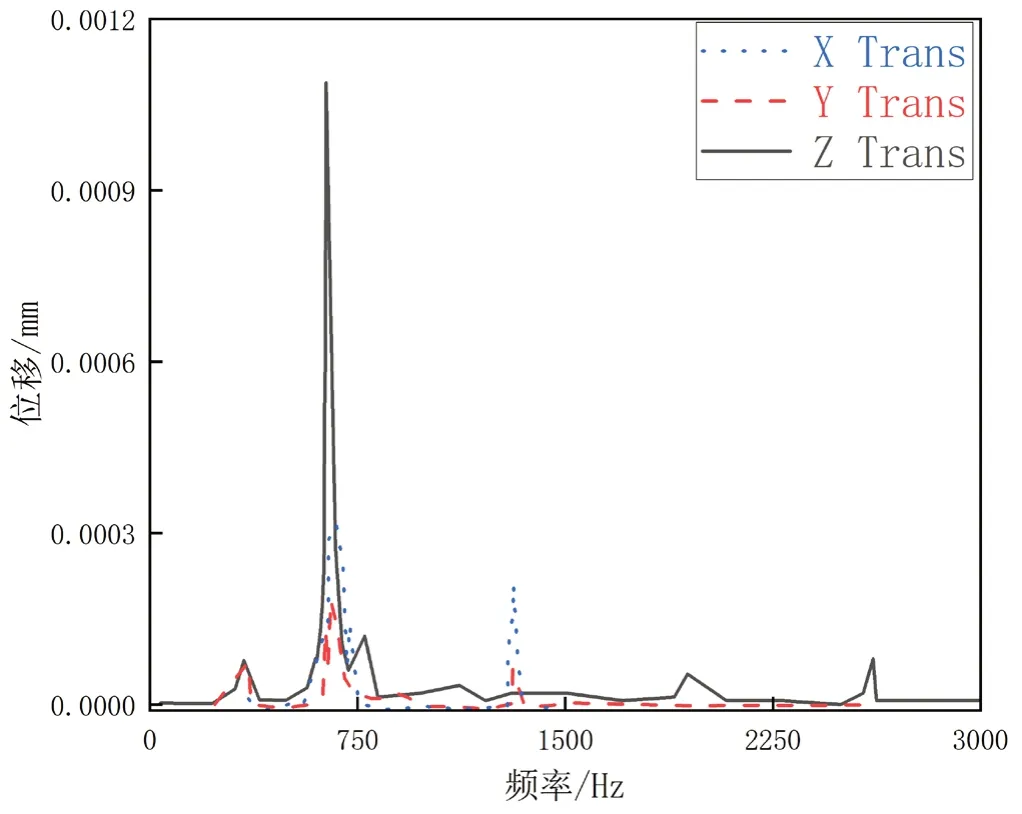

對(duì)重建后的箱體進(jìn)行頻率響應(yīng)位移分析,在箱體典型位置取1 個(gè)測(cè)點(diǎn),優(yōu)化前后箱體頻率響應(yīng)位移對(duì)比結(jié)果如圖2、圖4 所示。

圖4 測(cè)點(diǎn)1 優(yōu)化后頻率響應(yīng)曲線

由圖4 可以看出,所選測(cè)點(diǎn)處的最大振動(dòng)位移峰值均有不同程度下降,表明優(yōu)化后箱體的振動(dòng)特性有所改善。

5 結(jié)論

1)在箱體靜力學(xué)、約束模態(tài)頻率和頻率響應(yīng)分析結(jié)果的基礎(chǔ)上,以單元的密度為設(shè)計(jì)變量分別對(duì)箱體進(jìn)行了拓?fù)鋬?yōu)化,得到相應(yīng)的拓?fù)鋬?yōu)化密度云圖,根據(jù)密度云圖結(jié)果確定了箱體的優(yōu)化區(qū)域,主要集中在箱體座中部前側(cè)和后側(cè)、箱體端蓋處及箱體座下部后側(cè)軸承座孔處部分區(qū)域。

2)基于靈敏度分析法對(duì)箱體進(jìn)行參數(shù)優(yōu)化,總共建立了15 個(gè)設(shè)計(jì)變量,計(jì)算出每個(gè)設(shè)計(jì)變量在質(zhì)量、模態(tài)頻率和頻率響應(yīng)下的靈敏度數(shù)值,最后篩選出了7個(gè)設(shè)計(jì)變量對(duì)設(shè)計(jì)結(jié)果影響較為敏感。

3)根據(jù)篩選的變量設(shè)計(jì)了關(guān)于箱體尺寸參數(shù)的均勻試驗(yàn),由試驗(yàn)結(jié)果建立回歸模型,求出擬合函數(shù),并討論其精確性。根據(jù)數(shù)學(xué)模型求出最優(yōu)解,實(shí)現(xiàn)輕量化設(shè)計(jì)。參數(shù)優(yōu)化后的箱體質(zhì)量降低了46.08 kg,第5 階約束模態(tài)頻率也有所提高,避開了容易引起箱體共振的頻率。最大靜載荷工況下的靜力學(xué)分析也滿足設(shè)計(jì)要求,頻率響應(yīng)位移也有所降低,箱體振動(dòng)特性得到改善。