面向電動汽車功率芯片封裝應(yīng)用的耐高溫塑封料研究進(jìn)展

王曉蕾, 張有生, 戴晟偉, 韓淑軍, 齊悅新, 任 茜, 劉金剛

(1. 中國地質(zhì)大學(xué)(北京) 材料科學(xué)與工程學(xué)院 地質(zhì)碳儲與資源低碳利用教育部工程研究中心,北京 100083;2. 浙江嘉民新材料有限公司,浙江 嘉興 314011)

0 引 言

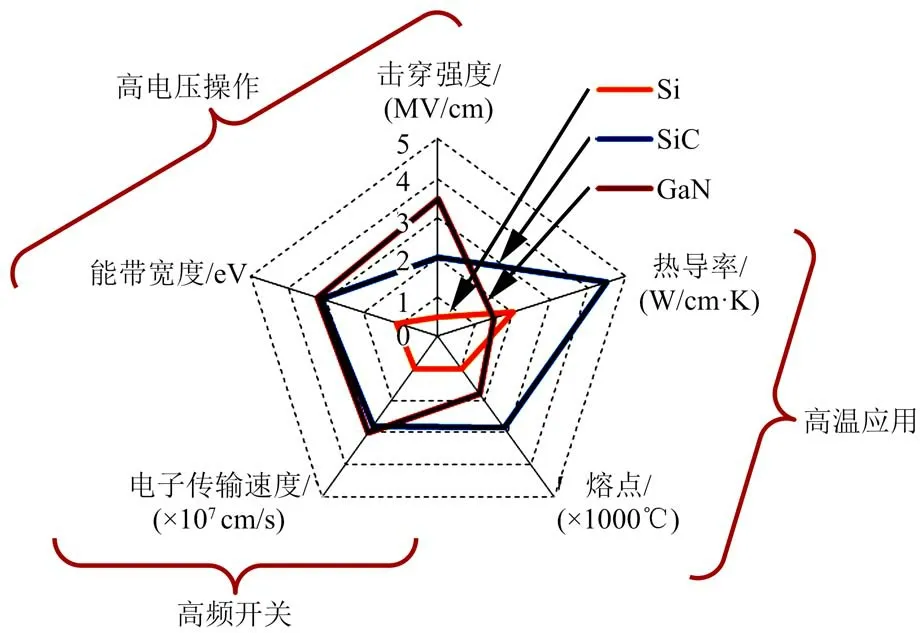

近年來,為了適應(yīng)電動汽車(EV)/混合動力汽車(HEV)對于節(jié)能、減排、低功率損耗等技術(shù)特性的應(yīng)用需求,以SiC、GaN 等為代表的第三代半導(dǎo)體(寬禁帶)器件在EV/HEV電控系統(tǒng)中得到了越來越廣泛的重視與應(yīng)用[1-3]。如圖1所示[4],第三代半導(dǎo)體芯片相較于傳統(tǒng)的Si 基芯片具有更高的擊穿強度、更快的開關(guān)速率、更高的熱導(dǎo)率以及更低的功率損耗等特性,因此在EV/HEV 等高可靠性電控系統(tǒng)中具有廣泛的應(yīng)用前景[5-8]。為了更加有效地利用SiC、GaN 基功率芯片的性能,必須保證其能夠承受外加高電壓和內(nèi)部產(chǎn)生的高溫等苛刻環(huán)境,這就需要對SiC 基等功率芯片進(jìn)行有效的封裝保護(hù)[9-11]。EV/HEV 用SiC、GaN 基功率芯片由于禁帶寬度大,可在高結(jié)點溫度(Tj)下工作,這對于電控系統(tǒng)質(zhì)量、體積、成本的控制和熱管理而言十分有利。而SiC、GaN 基芯片的Tj一般超過200℃,這已經(jīng)達(dá)到或超出了目前Si 基芯片常用環(huán)氧樹脂塑封料(EMC)的極限工作溫度,因此SiC 基等功率芯片對封裝工藝及材料提出了更苛刻的要求[12],包括可承受-50~300℃的嚴(yán)酷溫度循環(huán)、在250~300℃空氣中抗氧化、高散熱效率等。上述性能需求對包括EMC在內(nèi)的傳統(tǒng)封裝材料的可靠性提出了巨大的挑戰(zhàn)。

圖1 不同半導(dǎo)體芯片物理特性對比Fig.1 Comparison on physical features of different semiconductor chips

EMC 是芯片封裝中最為重要的一類塑封材料,傳統(tǒng)EMC主要由具有高絕緣特性的環(huán)氧樹脂、酚醛樹脂固化劑以及催化劑、偶聯(lián)劑、低應(yīng)力劑、離子捕捉劑、粘附力促進(jìn)劑、顏料等成分組成[13]。此外,為了降低上述有機成分固化物的熱膨脹系數(shù)(CTE),使之與Si 基材料(CTE 約為3.0×10-6K-1)相匹配,從而減少封裝過程中由于CTE 不匹配而造成的芯片與EMC 之間脫層、翹曲等可靠性問題,EMC 中還包含質(zhì)量分?jǐn)?shù)高達(dá)85%~90%的無機二氧化硅(SiO2)粉體(硅微粉)。由此可見,EMC的耐熱穩(wěn)定性主要受有機樹脂成分所限制。環(huán)氧-酚醛固化體系的使用溫度一般不超過200℃,這可滿足絕大多數(shù)Si 基芯片工作環(huán)境的需求,但對于SiC、GaN 基功率芯片的封裝,傳統(tǒng)EMC的耐熱等級已經(jīng)無法達(dá)到應(yīng)用需求。塑封材料的耐溫限制已經(jīng)成為第三代半導(dǎo)體在EV/HEV 中獲得實際應(yīng)用的瓶頸問題,提升EMC的耐熱等級勢在必行[14-18]。

經(jīng)過多年的基礎(chǔ)與應(yīng)用研究,目前已經(jīng)形成了兩條提升EMC 耐熱性能的工藝途徑。一是設(shè)計開發(fā)具有更高耐溫等級的環(huán)氧與酚醛樹脂,如含多芳環(huán)(MAR)結(jié)構(gòu)的樹脂體系等[19];二是改用傳統(tǒng)的耐高溫樹脂對EMC 進(jìn)行改性或者直接開發(fā)耐高溫樹脂型塑封料。前者可以最大程度地保持現(xiàn)有芯片的封裝工藝與設(shè)備,但在提升EMC耐熱等級方面程度相對有限;而后者需要在EMC的配方設(shè)計過程中充分考慮引入的耐高溫樹脂與環(huán)氧、酚醛以及其他組分間的相容性與界面問題,需要根據(jù)改性樹脂的特性重新進(jìn)行封裝工藝參數(shù)的探索,但在提升EMC的耐熱等級方面具有較大的上升空間。

本文簡要綜述目前國內(nèi)外在耐高溫塑封料基礎(chǔ)與應(yīng)用領(lǐng)域內(nèi)的進(jìn)展情況,同時結(jié)合其在EV/HEV電控系統(tǒng)中的應(yīng)用情況進(jìn)行論述。

1 耐高溫樹脂簡介

一般而言,高分子材料(薄膜、工程塑料、纖維等)按照其耐溫等級(主要以玻璃化轉(zhuǎn)變溫度(Tg)為依據(jù))大致分為常規(guī)高分子材料(Tg≤150℃)、工程高分子材料(150℃

圖2 典型耐高溫?zé)峁绦詷渲捌浠瘜W(xué)結(jié)構(gòu)Fig.2 Typical high-temperature resistant thermosetting resins and their chemical structures

表1 對比了EMC 用環(huán)氧樹脂、酚醛樹脂以及上述幾類熱固性耐高溫樹脂典型性能[26]。從表1 可以看出,從塑封料在實際芯片封裝應(yīng)用中的固化溫度等工藝特性以及固化物的物理與化學(xué)性能等方面考慮,BMI、CE 以及PBZ 樹脂較為適合應(yīng)用于現(xiàn)有EMC的耐高溫改性。

表1 常見熱固性樹脂固化物的典型性能Tab.1 Typical properties of common cured thermoseting resins

2 耐高溫樹脂改性環(huán)氧塑封料研究進(jìn)展

2.1 雙馬來酰亞胺樹脂改性環(huán)氧塑封料

BMI 是目前最具應(yīng)用前景的耐高溫EMC 改性樹脂之一[27]。一方面,BMI 樹脂本身具有優(yōu)良的耐熱性,可顯著改善環(huán)氧的耐熱性能。例如,A CHATTERJEE[28]系統(tǒng)研究了高溫?zé)崽幚韺MI 與環(huán)氧樹脂固化物性能的影響。熱重分析測試結(jié)果顯示,BMI 固化物的5%熱失重溫度(T5%)為425℃,較環(huán)氧樹脂固化物的T5%(353℃)高72℃。將BMI 與環(huán)氧樹脂復(fù)合后,復(fù)合物的耐熱性得到顯著提升。另一方面,BMI 樹脂經(jīng)過改性后,其工藝性能可與現(xiàn)有的EMC 制造工藝高度匹配,而且其與環(huán)氧樹脂、酚醛固化劑的相容性較好。

BMI 單體的固化反應(yīng)一般選擇咪唑類促進(jìn)劑。這主要是因為BMI 分子結(jié)構(gòu)中的雙鍵是高度缺電子的,而咪唑類化合物如常見的2-乙基-4-甲基咪唑(2E4MZ),作為一類陰離子引發(fā)劑可降低BMI的固化溫度,促進(jìn)BMI 的聚合反應(yīng)。A SERIS 等[29]研究顯示,單純的BMI 熱聚合溫度較高,聚合反應(yīng)速率較慢且聚合產(chǎn)物成分較為復(fù)雜,而咪唑可顯著降低BMI 的固化溫度且聚合產(chǎn)物成分較為均勻。鑒于BMI 樹脂在改善EMC 耐熱性方面的潛在應(yīng)用,目前已經(jīng)有多種商業(yè)化BMI 材料開始應(yīng)用于耐高溫EMC 的研制與開發(fā)中。表2 給出了常見商業(yè)化BMI單體或樹脂的典型化學(xué)結(jié)構(gòu)及其主要性能。

表2 常見商業(yè)化BMI單體或樹脂的典型化學(xué)結(jié)構(gòu)及性能Tab.2 Typical chemical structures and properties of commercially available BMI monomers or resins

W G KIM 等[30]報道了BMI 改性環(huán)氧樹脂的固化特性。他們采用鄰甲酚醛環(huán)氧樹脂(EOCN-1020型,日本化藥公司)與4,4′-二胺基二苯甲烷型BMI樹脂(MB-3000H型,日本三菱油化公司,結(jié)構(gòu)如表2中4#所示)作為研究對象,分別采用4,4′-二胺基二苯甲烷(DDM)與線性酚醛(PN)(PSM-4261,日本Gunnei化學(xué)公司)作為固化劑,采用三苯基膦(TPP)作為固化促進(jìn)劑。通過改變BMI 樹脂在環(huán)氧/BMI/固化劑復(fù)合體系中的含量,設(shè)計并合成了一系列復(fù)合樣品。按120℃/4 h+200℃/4 h工藝固化后制得了環(huán)氧/BMI復(fù)合材料。經(jīng)性能測試得到如下結(jié)論:①環(huán)氧/BMI 復(fù)合材料的Tg隨著BMI 含量的增加而顯著提高;②DDM 與BMI 的反應(yīng)速率高于其與環(huán)氧樹脂的反應(yīng)速率,而PN 與環(huán)氧樹脂的反應(yīng)速率遠(yuǎn)高于其與BMI 的反應(yīng)速率。這為采用BMI 改性環(huán)氧/酚醛體系的耐高溫性能提供了重要的理論依據(jù)。

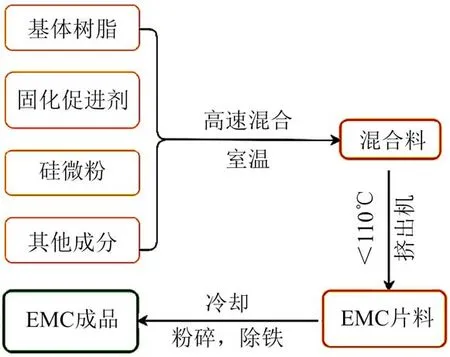

LI X 等[31]報道了BMI改性環(huán)氧/酚醛EMC 的結(jié)構(gòu)與性能的關(guān)系及其在高溫電子封裝中的應(yīng)用。研究工作采用表2 中6#BMI 樹脂對基于MF 型環(huán)氧樹脂EPPN-501H(日本化藥公司)以及MAR 型酚醛固化劑MEH-78004S(日本明和化成公司)的EMC進(jìn)行了改性。為了適應(yīng)現(xiàn)有EMC 的工藝條件(圖3),研究工作首先將高熔點(165℃)BMI 與酚醛樹脂(軟化點為50~60℃)按照一定比例在180℃進(jìn)行預(yù)混。BMI/酚醛預(yù)混物經(jīng)DSC 測試,在50~300℃未觀察到明顯的吸熱峰(BMI 熔融)和放熱峰(BMI固化),表明預(yù)混破壞了BMI的結(jié)晶特性,同時預(yù)混過程中BMI 與酚醛固化劑未發(fā)生顯著的反應(yīng)。預(yù)混物的軟化點為90~110℃,同時具有適宜的熔體黏度,表明預(yù)混工藝賦予了BMI 良好的熔融加工性能。此外,BMI/咪唑(2-乙基-4-甲基咪唑,2E4MZ)復(fù)合物在200~260℃可觀察到明顯的放熱峰,而且在BMI/2E4MZ 復(fù)合物中加入環(huán)氧后,經(jīng)DSC 測試發(fā)現(xiàn)該三元體系在整個測試過程中只出現(xiàn)了單一的放熱峰,固化反應(yīng)溫度較BMI/2E4MZ 體系大幅下降。表明在2E4MZ催化作用下,環(huán)氧樹脂首先發(fā)生親核開環(huán)反應(yīng)生成陰離子化的縮水甘油醚化合物,其進(jìn)一步催化并參與BMI 樹脂的聚合反應(yīng)。他們最后將BMI/酚醛預(yù)混料、MF 型環(huán)氧樹脂與咪唑固化劑(2-乙基-4-甲基咪唑,2E4MZ)、硅烷偶聯(lián)劑(3-縮水甘油醚氧基丙基三甲氧基硅烷,KBM-403型)、炭黑、蠟等組分進(jìn)行混合,制得了BMI 改性EMC樣品。測試結(jié)果顯示,BMI的引入顯著增強了EMC 固化交聯(lián)網(wǎng)絡(luò)分子鏈的剛性以及固化物的熱穩(wěn)定性。當(dāng)BMI在BMI/環(huán)氧/酚醛三元樹脂體系中的質(zhì)量分?jǐn)?shù)超過70%時,EMC固化物的Tg與起始熱分解溫度分別超過了250℃與400℃。此外,BMI改性EMC的力學(xué)性能、與Cu的粘接性能、高溫老化性能、介電性能等也均得到了顯著的提升。該項研究工作表明采用BMI 改善EMC 的耐熱穩(wěn)定性具有良好的可行性。

圖3 EMC的典型制備工藝Fig.3 Typical preparation process for EMC

2.2 氰酸酯樹脂改性環(huán)氧塑封料

除了BMI樹脂外,氰酸酯(CE)樹脂是另外一類應(yīng)用于EMC耐熱改性的耐高溫樹脂。CE樹脂固化物具有良好的耐高溫、耐濕熱、耐輻射性能以及優(yōu)良的介電性能,其分子結(jié)構(gòu)中的-OCN 基團(tuán)在受熱和催化劑作用下可發(fā)生三聚環(huán)化反應(yīng),形成穩(wěn)定的三嗪環(huán)交聯(lián)網(wǎng)絡(luò)結(jié)構(gòu)。三嗪環(huán)具有高度對稱的分子結(jié)構(gòu)、較高的結(jié)晶度以及較高的交聯(lián)密度,因此其脆性較高。實際應(yīng)用中通常將其與環(huán)氧樹脂、BMI 等進(jìn)行復(fù)合改性,從而賦予固化物優(yōu)良的綜合性能。CE樹脂及其復(fù)合物在航空航天、電工電子等高技術(shù)領(lǐng)域中已經(jīng)得到了廣泛的應(yīng)用[32-34]。表3 給出了常見商業(yè)化CE 單體或樹脂的典型化學(xué)結(jié)構(gòu)及主要性能。

表3 常見商業(yè)化CE單體或樹脂的典型化學(xué)結(jié)構(gòu)及性能Tab.3 Typical chemical structures and properties of commercially available CE monomers or resins

LI J 等[35]系統(tǒng)研究了CE 樹脂改性鄰甲酚醛型EMC 結(jié)構(gòu)與性能的關(guān)系及其在高溫功率電子封裝中的應(yīng)用。首先將雙酚A 型CE 樹脂與鄰甲酚醛型環(huán)氧樹脂(ECN)按照一定比例溶解于丙酮中,加入乙酰丙酮銅作為催化劑,壬基苯酚為助催化劑。然后將樹脂溶液倒入模具中,再將模具放入到真空烘箱中,加熱去除丙酮,然后按照150℃/2 h+200℃/2 h+250℃/3 h 程序進(jìn)行固化,冷卻后對得到的固化物進(jìn)行各項性能測試。測試結(jié)果顯示,CE 樹脂在CE/ECN 共聚物中的比例為25%~33%時,可賦予固化物良好的耐熱性,其Tg高于230℃,10%失重溫度超過400℃。將固化物在250℃高溫環(huán)境中進(jìn)行熱老化,結(jié)果表明,對于CE 含量較低的共聚物具有相對較低的質(zhì)量損失以及較少的起泡等缺陷。他們認(rèn)為這主要是由于當(dāng)CE 含量較高時,未反應(yīng)的氰酸酯基發(fā)生水解從而影響固化物的熱穩(wěn)定性。因此,在采用CE樹脂對EMC進(jìn)行改性時,其含量與反應(yīng)程度將會直接影響最終封裝材料的性能。

LI J 等[36]還采用線性酚醛型CE 樹脂(NCE)改性四甲基聯(lián)苯型環(huán)氧(TMBP),獲得了Tg>300℃、分解溫度>400℃、800℃時質(zhì)量殘留率超過45%的熔融可加工型NCE/TMBP 共聚物。該樹脂在SiC 基功率器件封裝中具有良好的應(yīng)用前景。C C TUAN等[37]考察了環(huán)氧/CE 共聚物在高溫封裝中的應(yīng)用。研究工作分別將雙酚A 型CE 樹脂(表3 中1#)、雙酚E型CE樹脂(表3中2#)與環(huán)氧樹脂按一定比例進(jìn)行反應(yīng)制備了共聚物,再以乙酰丙酮鋁為催化劑,按照130℃/1 h+170℃/1 h+230℃/1 h 程序固化后制得了固化物,包括樣品A(環(huán)氧/雙酚A 型CE 樹脂共聚物)與樣品B(環(huán)氧/雙酚E 型CE 樹脂共聚物)。研究結(jié)果發(fā)現(xiàn),樣品A 與B 的Tg分別為262℃與260℃,相比于純環(huán)氧固化物(Tg≈170℃)的Tg提高了約90℃。TGA 測試結(jié)果表明,樣品A 與B 的5%失重溫度(T5%)分別為307℃與327℃,較純CE 樹脂固化物(T5%≈340℃)有所下降,但較純環(huán)氧固化物(T5%≈300℃)有較為明顯的升高。熱老化測試結(jié)果顯示,經(jīng)150℃/120 h 老化后,樣品表面的C 含量降低,而O 含量升高,表明發(fā)生了熱氧化降解。樣品B 顯示出更低的C 元素?fù)p失量以及O 元素增加量,表明其具有更優(yōu)的耐熱氧化穩(wěn)定性。良好的綜合性能使得這類CE 改性環(huán)氧樹脂在高溫電子封裝中具有良好的應(yīng)用前景。WU F 等[38]進(jìn)一步將聚酰亞胺(PI)材料引入CE/EP 復(fù)合體系中,開發(fā)了一系列耐高溫模塑料。研究采用商業(yè)化PI 粉體(Vespel SP-1型,美國杜邦公司)作為改性劑,對基于TMBP 型環(huán)氧樹脂與雙酚A 型CE 樹脂(表3 中1#)的CE/EP 體系進(jìn)行了改性。測試結(jié)果顯示,PI粉體在TMBP/CE熔體中具有優(yōu)良的分散性,固化后可形成均相致密的聚合物網(wǎng)絡(luò)結(jié)構(gòu)。制得的CE/EP-PI 復(fù)合固化物的Tg可達(dá)270℃,斷裂韌性可達(dá)2.06 MPa·m1/2,10 MHz~1 GHz下的介電常數(shù)與介質(zhì)損耗因數(shù)分別為2.5~2.9與0.005~0.008。將上述固化物置于200℃空氣環(huán)境中進(jìn)行熱老化,測試結(jié)果顯示,固化物表現(xiàn)出良好的長期穩(wěn)定性,經(jīng)過500 h 老化后,質(zhì)量損失率僅為1.7%,同時固化物的儲能模量與斷裂韌性出現(xiàn)一定幅度提升。該項研究成果為研制開發(fā)耐高溫塑封料提供了一條有益的途徑。

2.3 聚苯并噁嗪樹脂改性環(huán)氧塑封料

聚苯并噁嗪(PBZ)是由苯并噁嗪(BZ)單體通過加熱聚合制得的一類高性能熱固性高分子材料[39]。由BZ 單體開環(huán)聚合后形成的PBZ 分子結(jié)構(gòu)中含有活性-OH,其可進(jìn)一步固化環(huán)氧樹脂,因此PBZ 與酚醛樹脂在結(jié)構(gòu)與性能方面有諸多相似的地方,其作為EMC的改性劑具有其他類型耐高溫?zé)峁绦詷渲痪邆涞膬?yōu)勢。BZ 單體根據(jù)合成工藝的不同通常可分為雙酚型(二酚+苯胺+多聚甲醛)與雙胺型(二胺+苯酚+多聚甲醛)兩類[40]。其中,雙胺型BZ 單體具有相對更低的起始固化溫度,開環(huán)聚合后形成的網(wǎng)絡(luò)結(jié)構(gòu)具有更高的Tg和更大的分子間距。因此,雙胺型BZ 單體在EMC 的改性中得到了廣泛關(guān)注。

GOU H 等[41]采用雙胺型BZ 單體(BOZ)對EMC 進(jìn)行了改性研究。他們采用多官能團(tuán)環(huán)氧樹脂(EP)作為基體、4,4′-二氨基二苯甲烷(DDM)作為固化劑、乙酰丙酮鐵(Fe(acac)3)作為固化促進(jìn)劑、BOZ 作為改性劑,同時配以球型SiO2微粉、硅烷偶聯(lián)劑、顏料(炭黑)以及脫模劑(蠟)制備了改性EMC(MCEDB,E、D、B 分別代表EP、DDM 和BOZ)。制備過程首先將DDM 于150℃加熱5 min 得到透明熔體,然后加入Fe(acac)3并攪拌1 min 得到DDM/Fe(acac)3預(yù)混物。將該預(yù)混物與EP、BOZ 以及其他組分在高速混合機中混合均勻。然后將混合物置于雙螺桿擠出機中,在90~110℃下捏合均勻,壓制成片狀MCEDB產(chǎn)物。最后,將得到的片狀產(chǎn)物進(jìn)行粉碎后得到MCEDB粉體,進(jìn)而制得各種測試樣品。MCEDB的預(yù)固化條件為175℃/3 min,后固化條件為:200℃/2 h+220℃/2 h+240℃/2 h。同時采用類似的工藝條件制備了基于鄰甲酚醛環(huán)氧樹脂(ECON)與線性酚醛(PF)固化劑的普通型EMC 作為對比。測試結(jié)果顯示,BOZ的加入在一定程度上會增大EMC的熔體黏度與膠化時間,這主要歸因于BOZ自身較高的熔體黏度與固化溫度。對于EP、DDM 與BOZ三元共混物,當(dāng)EP 與BOZ 的量固定時,固化物的放熱峰值溫度(Tp)會隨著DDM 含量的增加總體呈現(xiàn)出下降的趨勢,表明DDM 作為固化劑可以增加混合物的反應(yīng)活性。同時,當(dāng)EP 與DDM 的量固定時,隨著混合物中BOZ 含量的增加,其膠化時間會顯著增加,表明BOZ 的加入會阻礙EP 與DDM 的固化反應(yīng),造成固化物分子鏈交聯(lián)度的降低,尤其是BOZ 含量較高時更為顯著。在EP/DDM/BOZ 體系中加入Fe(acac)3后,混合物的Tp值與膠化時間均會顯著降低,表明Fe(acac)3可同時促進(jìn)EP 與BOZ 固化反應(yīng)的發(fā)生。熱性能測試結(jié)果顯示,MCEDB固化物的Tg隨著BOZ含量的增加而顯著升高。例如,當(dāng)EP、DDM、BOZ 的質(zhì)量比為5∶1.5∶3 時,MCEDB固化物的Tg為192℃;而EP、DDM、BOZ 的質(zhì)量比為5∶1.5∶11 時,MCEDB固化物的Tg值達(dá)到235℃。當(dāng)T

3 其他耐熱高分子樹脂塑封料的研究

除了BMI 與CE 樹脂外,近年來針對傳統(tǒng)EMC材料耐熱性相對較差的性能缺陷,其他類型的耐高溫樹脂也得到了廣泛研究。E J R PHUA等[42-43]針對極端高溫環(huán)境電子封裝對有機高分子封裝材料的應(yīng)用需求,研制開發(fā)了間苯二酚基腈基樹脂(rPN)。多年以來,腈基樹脂一直是作為碳纖維或玻璃纖維增強耐高溫樹脂基復(fù)合材料的基體樹脂使用。近年來,腈基樹脂,尤其是基于間苯二酚的rPN以其某些獨特的性能在電子封裝材料領(lǐng)域中得到了關(guān)注。從結(jié)構(gòu)與工藝特征上來看,rPN 分子結(jié)構(gòu)中的極性基團(tuán)-CN 與SiO2或Al2O3填料表面的-OH 可形成穩(wěn)定的化學(xué)鍵,因此樹脂與填料的相容性較好。此外,rPN 預(yù)聚體的熔體黏度較低,非常適宜與無機填料復(fù)合。rPN 樹脂固化過程中不會釋放小分子揮發(fā)物,固化溫度較為適中,固化收縮率低。此外固化物具有較高的交聯(lián)密度和較低的氣孔率,耐熱、耐濕性能以及力學(xué)、電學(xué)性能優(yōu)良。這些均是耐高溫電子封裝材料所需要具備的特征。E J R PHUA 等將rPN樹脂與SiO2或Al2O3填料按照一定比例在200~220℃條件下機械攪拌2 h,然后加入2.5%的1,4-雙(4-胺基苯氧基)苯(P-APB)作為固化劑,繼續(xù)攪拌反應(yīng)10 min。將制得的混合物進(jìn)行急冷,冷卻后的固體產(chǎn)物經(jīng)粉碎后進(jìn)行模壓,制得rPN塑封料,制備流程如圖4 所示。進(jìn)一步采用rPN 塑封料對雙列直插式(DIP)功率器件進(jìn)行封裝,封裝之前將rPN塑封料加熱到180℃,使其黏度足夠低而不至于破壞DIP功率器件芯片的金屬引線。

圖4 rPN塑封料的制備流程Fig.4 Preparation process for rPN molding compounds

圖5和圖6 對比了采用不同類型塑封料封裝器件的高溫老化情況[41-43]。

圖5 BMI與EMC塑封料封裝器件高溫老化情況Fig.5 Condition of device packaged by BMI and EMC molding compounds after ageing under high temperature

圖6 rPN塑封料封裝器件高溫老化情況Fig.6 Condition of device packaged by rPN molding compounds after ageing under high temperature

從圖5 可以看出,BMI 與EMC 塑封的器件經(jīng)過300℃/1 h 熱老化后,BMI 塑封料出現(xiàn)了炭化、變黑的現(xiàn)象,而EMC 塑封料則嚴(yán)重炭化與脆化,失去了封裝的功能。從圖6 可以看出,rPN 塑封料封裝的DIP 器件經(jīng)過310℃/168 h 熱老化后,封裝體仍然保持了良好的完整性(圖6(b)),微觀掃描顯示,封裝體表面未出現(xiàn)明顯的開裂(圖6(c))。內(nèi)部掃描結(jié)果發(fā)現(xiàn),DIP 芯片與引線均保持了良好的完整性(圖6(d)),這表明rPN 塑封料具有優(yōu)良的耐熱穩(wěn)定性。這種良好的封裝特性取決于rPN/無機填料復(fù)合物良好的綜合性能。當(dāng)SiO2或Al2O3填料的質(zhì)量分?jǐn)?shù)為50%時,rPN 固化物的CTE 均由純樹脂的48×10-6K-1降低到29×10-6K-1左右,熱導(dǎo)率分別提高到0.32 W/(m·K)和0.48 W/(m·K)。需要注意的是,由于純rPN 樹脂固化物中含有大量強極性基團(tuán),其介電常數(shù)高達(dá)7.36(1 MHz),加入50% SiO2時介電常數(shù)可降低到3.99,而加入50% Al2O3時介電常數(shù)略微升高到7.66。這對某些關(guān)注介電性能的電子封裝應(yīng)用是需要考慮的因素。

4 結(jié)束語

隨著第三代半導(dǎo)體基芯片越來越多地應(yīng)用于以電動汽車等為代表的高端電子控制系統(tǒng)中,對芯片的可靠性要求也與日俱增。封裝是提升上述芯片可靠性最為重要的工藝之一,而封裝材料的綜合性能直接影響著封裝系統(tǒng)的功效。耐高溫是目前環(huán)氧樹脂基封裝材料所面臨的最大挑戰(zhàn)之一。單純選擇耐高溫環(huán)氧與酚醛固化劑對于提升現(xiàn)有EMC的耐溫等級具有較大的局限性,而采用傳統(tǒng)技術(shù)相對較為成熟的熱固性耐高溫樹脂對現(xiàn)有EMC進(jìn)行改性是目前較為有效的技術(shù)途徑。在各種耐高溫樹脂中,BMI、CE 以及PBZ 樹脂由于與環(huán)氧樹脂的相容性較好,同時改性窗口較寬,在未來電動汽車功率芯片封裝用高性能EMC 的開發(fā)中具有良好的應(yīng)用前景。目前,國內(nèi)外在該領(lǐng)域的基礎(chǔ)與應(yīng)用研究尚處于起步階段,希望國內(nèi)相關(guān)產(chǎn)學(xué)研機構(gòu)加強該領(lǐng)域的合作交流,早日實現(xiàn)電動汽車功率器件封裝用耐高溫EMC材料的國產(chǎn)化。