柴油機工作過程參數優化方法及其應用分析

郭俊寶,紀新春,康毅,魏達,高志雄

(山西柴油機工業有限責任公司,山西 大同 037036)

研究發現,內燃機工作過程參數計算是較為復雜的工作,屬于現代化的計算方法。目前參數計算取得的成果顯著,內燃機在工作期間,流動、傳熱等循環功能的模擬計算結果與實測結果已經可以非常吻合了。在此基礎上,可繼續應用優化的方法,確保內燃機的性能狀態達到最佳,提高內燃機的設計質量。本文將在前人研究的基礎上,分析柴油機的參數優化方法,借助GT-Power計算模型,完成相關參數的有效分析,降低柴油機耗能的同時,實現其性能狀態的最優化。

1 柴油機模型的建立與驗證

1.1 柴油機模型的建立

為深入分析柴油機的應用性能,本文將以GT-Power計算模型為主要工具,以自然吸氣柴油機為本次的試驗對象,相關的參數見表1。此次試驗中,氣缸傳熱模型的主模型為Woschni 模型,標定工況2200r/min 情況下,機械壓力損失為160kPa。表2 內容為柴油機燃燒模型主要參數信息。從現實經驗了解到,進、排氣門流量系數屬于重要參數,可借助氣道穩流試驗獲得。

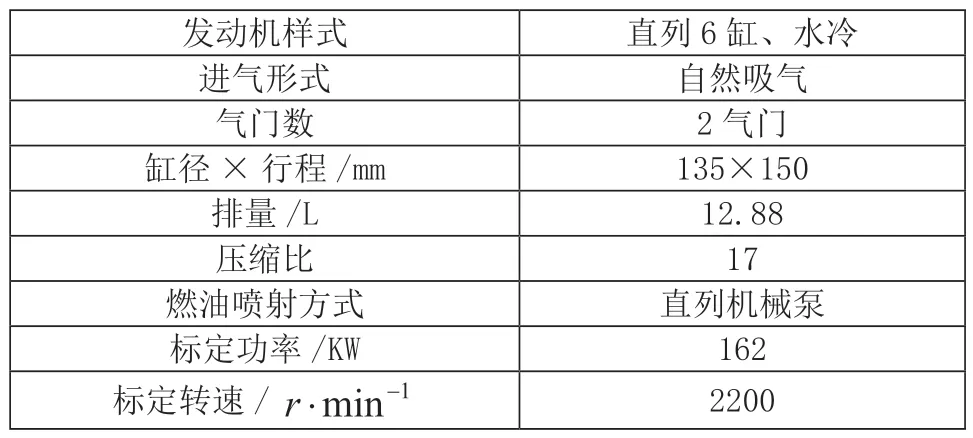

表1 柴油機主要參數

表2 傳熱以及燃燒模型參數

1.2 模型的驗證

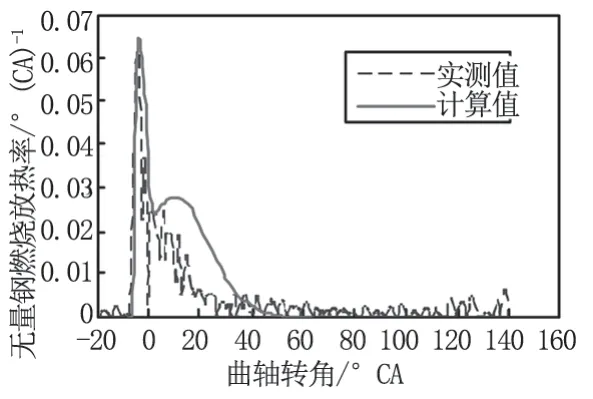

圖1 為燃燒放熱率對比圖,從圖1 中的計算值和實測值差異中可以看出,兩者的區別不大,發展趨勢基本一致,由此可以驗證模擬計算結果的可靠性。

圖1 燃燒放熱率的對比

2 柴油機性能的影響因素分析

2.1 噴油定時影響分析

模擬計算時,需要科學保持柴油機標定工況,同時保障其噴油量及燃燒模型處于穩定,不受其他因素影響。在此前提下,分別計算噴油提前角變化值對應的柴油機油耗情況。結合圖2 中的數值變化,可以掌握基本的變化規律,28CA 到18CA 范圍內,燃油耗率有著不同的變化趨勢。由此可以證實,噴油定時的影響較大,對柴油機燃油耗率有著直接的作用。從圖2 可以看出,在正常的工況下,柴油機的耗油率會自動隨著噴油提前角的變化而變化。到達22CA 附近時,此時的燃油耗率是最低的,僅有243.9g/kW·h。

圖2 噴油提前角與燃油耗率的關系

2.2 壓縮比影響分析

在實操環節中,壓縮比對柴油機的性能影響也是比較強烈的,為了驗證這方面的影響,可以取不同區間的壓縮比,如14 ~20 不同的壓縮比,在此基礎上進行模擬計算。結合模擬計算結果可以看出,現實中壓縮比增大,會帶動燃油耗率降低。從實際試驗數據了解到,壓縮比從14 平穩過渡到17 時,對應的燃油耗率可以從9下降到8g/kW·h。當壓縮比持續上升,從17 提高到20時,柴油機燃油耗率會持續下降,從8 下降到5g/kW·h。以上的變化規律說明,柴油機壓縮比在17 以后,燃油耗率雖然依舊在降低,但是下降的幅度偏小。與此同時,功率P 和指示熱效率η 的變化影響也需要重視,兩者與壓縮比的關系是值得深入研究的。現實中,隨壓縮比的增高,兩者提高幅度會減小。通過試驗分析發現,壓縮比是重要的參數,當其從14 增加到17,會直接讓功率P 提高5kW,除此之外指示熱效率η 也將在原基礎上提高1.1%。同時,缸內最高爆發壓力pz 也屬于重要的參數,會呈現出明顯的變化,基本變化規律是:當壓縮比的數值增加(通常情況下位于14 ~20 的范圍內時),系統的爆發壓力指標會明顯上升,但是增加幅度是明顯可控的,整體來看,受力比較均勻。實操中,缸內兩項重要參數——最高溫度和排氣溫度會因為熱效率η 數值的變化出現改變。

2.3 配氣定時影響分析

除了上述兩方面內容,配氣定時的影響也是不容小覷的。在優化配氣凸輪時,想要達到理想的效果,應綜合考慮多種因素,合理確保原凸輪型線的合理性與不變性。換句話說,在實踐環節中需要保障持續角開啟角度(重要參數)不改變,與此同時,進排配氣相位作平移,在以上操作的保障下,控制好排氣門定時相位(開啟和關閉)。現實中,配氣定時對設備系統性能的影響比較復雜,可分為以下幾種情況:(1)進氣定時產生的影響分析。結合實踐經驗可知,隨著進氣定時延遲,會降低一定的燃油效率。經研究發現,進氣遲閉角38CA 時,獲得的效果比較明顯,柴油機熱效率最高。結合現實經驗可知,當進氣遲閉角小于38CA 這一數值時,熱效率、功率變化很小,雖然如此,依舊會影響柴油機性能。(2)排氣定時的影響分析。實操階段,排氣提前角增大、泵氣損失減小,會讓充氣效率提升,在排氣提前角46CA 狀態下達到最高。(3)進排氣定時對設備性能的綜合影響。現實中,進、排氣定時作用下,油耗率的變化規律較為復雜,尋優的結果為:當實際的進氣遲閉角為43CA,并且保障設備的排氣提前角為48.5CA 時,可以獲得最低的燃油耗率。

3 柴油機參數優化方法

3.1 噴油系統優化

柴油機噴油系統較為關鍵,其系統優化的過程就是使燃油噴射參數性能最佳的過程。結合現實經驗可知,可調整的參數包括噴油定時、噴油壓力以及噴孔結構等,其中噴油定時屬于重點。結合實踐經驗可知,可通過參數的優化提升柴油機的整體性能,有效抑制預混合燃燒,從而實現耗油量的降低。綜上可以看出,減少形成的可燃混合氣量(在滯燃期內)是降低碳氫化合物最直接的途徑。現實中,噴油系統的優化分別敘述如下。

3.1.1 優化噴油定時

氮氧化物的排放不可控因素多,對柴油機噴油定時的表現非常敏感。實操環節中,為科學優化柴油機性能,可通過延遲噴油的相關設計,合理抑制氮氧化物排放,借助有效的方法從源頭降低碳氫化合物量,實現節能降耗目標。但這項操作是有前提的,那就是必須調整燃燒系統,實現其系統性能最優化,同時優化噴油結構,調整相關的采納數,通過以上措施減少油耗、煙度等,在技術保障下,控制微粒排放方面損失。基于此,為減少延遲噴油形成的不利局面,可借助高的壓縮比和噴油壓力,科學控制氮氧化物的排放。實操中,噴油定時的檢查和調整方法如下。

(1)噴油定時的檢查方法包含的類型眾多,下面將進行一一介紹。

①冒油法。在盤車至供油點附近,拆下高壓油管(高壓油泵上的),并接上便于觀察的玻璃管,這樣就可以分析液面的變化情況。然后將燃油齒條調整到最大供油位,為后續的操作提供便利。緩慢盤車同時,時刻記錄液面變化數值,調整相應的噴油提前角。

②照光法。實操中,對于較大的噴油泵,若回油孔高度相等,可在技術保障下拆下泵體的螺釘,然后開始緩慢盤車,科學觀察柱塞運動情況。此外,在對面用電筒照明,如果發現柱塞上行的情況,需要將油孔全部封住然后停止盤車,同時記錄下該缸的供油始點。

③標記法。實踐環節中有些柴油機油泵泵體有著清晰的刻度線,當在不同的工況下滑動刻線位置會發生變化,當其與泵體上的刻線呈現重合時,那么此時顯示的數值就是該缸的供油始點。

(2)噴油定時的調整方法,現實中噴油定時的調整方法包括。

①轉動凸輪法。通過實踐可知,盤車至油泵供油始點是較為重要的過程,松脫油泵凸輪軸直接與法蘭盤相連接,盤車至提前角度后,可以將法蘭盤重新進行連接牢固,確保實操的科學性。轉動凸輪法是將缸的參數一起調整,該方法適用于全部的機型,是一種高效的調節方法。

②升降柱塞法。研究發現,有些油泵下面的頂頭存在有效的調節螺釘,頂頭調低,定時滯后;頂頭調高,定時提前。相比之下,發現升降柱塞法適用性比較有效,僅適用于有調節螺絲的柴油機機型。現實操作中,有調節螺絲的可選用升降柱塞法調節,確保調節效率和質量,如果調節范圍超過2°,則要按照技術要求選用轉動凸輪法,保障噴油定時調整的可靠性。因為一旦在實操中調節螺絲調節過量,就會有安全隱患出現,可能造成柱塞位置過高現象,增加油泵出油可能性。基于這樣的前提,可在轉動凸輪法調節后進一步進行連接法蘭的固定,保障法蘭連接的有效性,減少出現滑位的可能。此外,在升降柱塞法調節后,還需要將螺絲上緊,以免出現位移。

3.1.2 優化噴油壓力

除了對噴油定時實施合理優化外,還需要調節噴油壓力,保障噴油系統的工作性能。結合現實經驗可知,優化噴油壓力的效果積極,可有效地改善燃料的使用狀態,提升其霧化性能,在技術保障下,使混合氣的混合質量得到科學的改善與控制,在精準的控制下讓燃燒更加充分,從而降低消耗量。實踐證明,由于噴油壓力在調節過程中,能改善燃燒過程,同時科學補償油耗上升。實踐中,為減少碳氫化合物,需要憑借技術手段,有效降低噴油壓力,保障柴油機運行性能良好。

3.2 壓縮比、配氣定時優化

具體實踐環節中,需要以壓縮比、進排氣定時等為重要的變量依據,圍繞柴油機燃油耗率最優化為目標聯合尋優。通過試驗數據可以得出結論,壓縮比為20、噴油定時為上止點前219CA、進氣門提前27.5CA 打開并且遲后40.5CA 關閉,缸內最高溫度為2107K,可以滿足約束條件。從性能參數對比中可以看出,優化后的柴油機性能參數有了明顯提升,燃油效率得到了控制。最高爆發壓力(缸內)升高了8%,泵氣損失略有下降,與此同時熱效率提高了1%。結合前文提到的分析結果可知,噴油定時等因素影響較大,對柴油機性能穩定性的影響是非常直接的,而相比之下,柴油機運行效果與其他運行參數的并關聯不大。

3.3 氣門技術優化

結合現實經驗可知,4 氣門技術比較先進,相對于2 氣門技術,該模型的性能更加穩定,在燃油耗率曲線上(全負荷速度特性的),4 氣門結構優勢比較突出,在高轉速階段性能表現非常明顯。整體規律是轉速越低優勢越小。除此之外,功率的變化規律比較好理解,與燃油耗率基本相同。從實操中可以證實,充氣效率這一參數在轉速高于1500r/min 時,充氣效率可以(4 氣門的)明顯提升。值得關注的是,當轉速低于1500r/min,新技術的充氣效率反而要比原模型低,這一特征完全彰顯了多氣門的屬性。

4 結語

綜上所述,本文基于柴油機GT-Power 模型,對相關影響因素進行了分析,并實施了四變量聯合尋優。站在尋優結果的角度,分析了4 氣門技術的優勢以及柴油機性能參數優化方法。通過性能計算與結果分析可知,在標定工況下,柴油機充氣效率的高低至關重要,可適當提高壓縮比,實現燃油耗率的降低。