超大直徑盾構穿越地鐵站施工變形控制

劉 平

(上海三維工程建設咨詢有限公司,上海 200000)

1 引言

本次穿越為國內首次采取超大直徑盾構直接切削車站地連墻。地鐵站已完成軌道鋪設,且左線盾構先行穿越對土體造成擾動,新建隧道下穿施工將二次擾動土體,加劇土體的變形和沉降,若防護措施不力,將導致既有隧道出現襯砌破壞或者變形過大,影響既有車站的安全。如何采用合適的施工方式新建隧道下穿車站,將風險控制在合理范圍內,是施工時必須解決的首要問題。

2 工程概況

建寧西路過江通道隧道土建施工項目A2 標段為越江隧道右線盾構段、江南盾構接收井及明挖段土建工程施工。工程范圍:穿越長江隧道右線盾構段、右線隧道江中廢水泵房、疏散口等土建工程;江南盾構接收井及井后明挖段土建工程、風井和出入口工程(含配套市政設施工程)、雨水泵房施工。其中,越江盾構段長2 361.782m,隧道外徑14.5m,內徑13.3m。采用1 臺Ф15.07m泥水氣壓平衡復合盾構機施工。盾構機從江北工作井始發,完成右線隧道推進后,在江南工作井接收。盾構自1 127 環開始切削地鐵站地連墻,至1 146 環盾構機完全穿過地鐵5 號線建寧路地鐵站。穿越車站時,平面曲線為右曲R=3 460,縱斷面線形為4.5%上坡,平面隧道與車站夾角約為93°,縱斷面隧道與地墻垂直夾角約為85°。地墻縱筋采用Ф28 螺紋鋼筋,橫筋采用Ф20 螺紋鋼筋,地墻混凝土強度等級為C40。車站底板以下2.432m 至墻底標高范圍內,連續墻配筋采用全螺紋玻璃纖維增強筋,以等直徑原則代替鋼筋。臨時立柱混凝土強度等級為C40,立柱主筋為Ф16 鋼筋,桁架鋼筋為Ф20 鋼筋,箍筋為Ф8鋼筋。盾構穿越地鐵5 號線建寧路地鐵站時,土層由上到下為:雜填土、淤泥質粉質黏土夾粉砂、淤泥質粉質黏土夾粉砂、粉質黏土夾粉砂、粉砂。盾構穿越斷面內地層為:淤泥質粉質黏土夾粉砂、粉質黏土夾粉砂。

3 施工風險

本次穿越為國內首次采取超大直徑盾構直接切削車站地連墻。地鐵站已完成軌道鋪設,且左線盾構先行穿越,已經對土體造成擾動,因此,對右線穿越提出更高的要求。下穿段處于淤泥質粉質黏土加粉土、粉砂地層,地質條件較差,若穿越過程中參數設置不合理,主體結構容易出現裂縫、滲漏水等情況,或對鋪設軌道造成較大影響,如沉降過大、水平位移過多等,致使經濟損失大、修復困難,因此,需要采取正確的施工控制措施,確保盾構穿越任務順利完成。穿越過程需切削地連墻和立柱樁,因此,刀具至關重要,需采用針對性的刀具,以保證在完成切削任務的同時,減小對地鐵站的擾動。同時,施工時的泥水壓力直接關系到地鐵站的整體沉降,泥水壓力偏大擠壓前方土體會造成車站底板隆起,而泥水壓力偏小又會造成車站整體下沉,依據試驗段參數總結,采用0.9~1.1 倍靜止土壓力系數計算泥水壓力,依據實時監測值及時調整。盾尾注漿是在盾構機主體通過后補充建筑空隙的關鍵點,采取注漿量和注漿壓力雙控機制,通過注漿完成對車站變形量的二次控制。

4 施工控制措施

4.1 穿越地鐵站設計改良措施

本工程盾構機的泥水平衡盾構壓力波動比較敏感,在氣泡艙內,通過調節器調節壓縮空氣壓力來補償泥水液位壓力差值,調節精度為±0.005MPa,便于控制正面壓力平衡,對地鐵站變形控制精度較高;采取常壓,可更換全盤滾刀,以應對切削地連墻和臨時立柱樁。其中,圓刃滾刀高度225mm,常壓刮刀高度185mm,普通刮刀和邊刮刀高度165mm。盾尾密封系統采用4 道螺栓鋼絲刷+1 道鋼板束+1 道止漿板,配置4×18個油脂壓注孔,以保證砂性地層中的盾尾密封,再采用自動測量系統實時提供盾構姿態,便于盾構操作人員控制好盾構姿態。盾構注漿系統采用單液注漿方式,注漿管路能夠滿足雙液漿壓注需求,在始發段、淺覆土段及特殊地層段,可壓注雙液漿,以控制成型隧道穩定。采用10 點注漿,盾構機同步漿液系統具備雙液漿壓注功能。1 號車架處配備2 個20m3容積的漿桶,配備5 臺100m3/h 的高壓KSP20 柱塞式注漿泵,單點單管壓注;2 號車架處配備1 個4m3容積的速凝劑漿桶,配備10 臺10m3/h 的螺桿泵,單點單管壓注,以實現同步雙液漿壓注。施工中,為有效支撐地層變形、減少隧道上浮、防止殼體段泥水后竄等,可結合各項監測數據,在掘進中,通過盾體預留孔進行殼體注漿。考慮本工程工況的特殊性,刀盤超挖、盾體錐度、小曲率施工等因素,盾構機配備1 套海納泵設備,盾體預留2 道注漿孔。在不影響拼裝機移動的前提下,在1 號車架與拼裝機的空處搭設鋼結構注漿平臺,以利于及時對脫出盾尾管片進行二次注漿,加快成型管片穩定。最后,通過盾構機車架新漿系統及時對開挖面補充新漿,提高泥膜質量。新漿系統配備漿桶5個,大流量高壓注入泵1 臺。新漿材料組成包括HS-1、HS-2、HS-3、水等。管片設計改良,可全線設置剪力銷,以有效控制管片拼裝過程中的錯臺,每處環縫共設置28 個。全線管片預埋有注漿孔、標準塊和鄰接塊,每塊預埋2 個,封頂塊預埋1 個,每環共19 個,以保證盾構穿越后,根據地表和管線沉降情況,及時、足量地進行補壓漿。

4.2 穿越階段施工措施

原則上根據隧道上部覆土厚度和荷載變化,計算盾構機切口到達前15 環(30m)和盾尾通過后10 環(20m)切口水壓值。實際施工中,按照地面沉降結果進行調整,最終穿越過程中,依監測報表實時調整。推進過程中,將氣泡倉液位控制在中心位置-0.5m~+0.5m 范圍內,盡量減少液位波動,平穩掘進施工。若切口前地面沉降,則需調高壓力設定值,反之調低;若盾尾后部地面沉降,則需增加同步注漿量,反之減少。下穿建寧路地鐵站段施工時,為減少對周圍土體的擾動,避免在途中耽誤時間,推進速度一般控制在15~20mm/min 之間,在切削車站地墻和臨時立柱樁時,控制速度為5~10mm/min;為了控制盾構正前方的地面沉降,必須降低刀盤的轉速,正常情況下控制在0.8r/min,切削車站地墻和臨時立柱樁時,調整至1.2r/min,以降低貫入度,充分切削,減少對地鐵站的影響;通過計算理論總推力為100 000kN,推進時總推力控制在100 000±10 000kN;根據軟土地層推進經驗值,刀盤扭矩應控制在2~3MNm,若刀盤扭矩出現異常波動,需檢查、更換抽刀;泥比重過高與過低,會破壞泥水的輸送能力和開挖面的穩定,特泥水比重應控制在1.15~1.25g/cm3,下限為1.15g/cm3,同時可考慮重漿,比重為1.25~1.3g/cm3。通過同步注漿及時充填建筑空隙,減少施工過程中的土體變形。本隧道盾構施工采用10 點注漿法,理論注漿量為26.46m3,注漿作業按一般充填系數1.1~1.3 壓注,應嚴格控制同步注漿量和漿液質量。注漿時,采取注漿壓力及注漿量雙控。當注漿壓力達到設計壓力,注漿量達到設計注漿量的80%以上時,應結束注漿,防止壓力過大造成負面影響。同時,依據實時監測數據,實時調整注漿總量,以控制沉降量。根據路面變形情況,確定新的施工參數和注漿量等信息、指令,并傳遞給盾構推進面,并及時作相應調整,最后通過監測確定效果,反復循環、驗證、完善,以保證隧道施工質量。

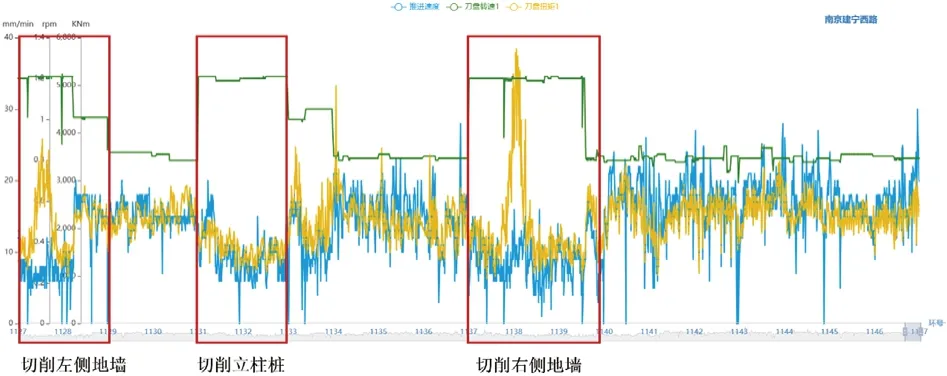

4.3 穿越參數分析

盾構穿越地鐵站時,遵循快速穿越原則。未開始切削任務時,推進速度保持在15~20mm/min,刀盤轉速0.8r/min,快速通過,以減小對車站的影響;而在切削地墻和立柱樁時,刀盤轉速提高至1.2r/min,推進速度降低至5~10mm/min,通過降低貫入度充分切削地墻和立柱樁。圖1中切削左側地墻時,扭矩略有增大,由于立柱樁僅有3 根,在降低貫入度后,扭矩顯著減小,對地鐵站影響較小;而在切削右側地墻時,扭矩有明顯增大現象,后泥水泵壓力異常,除清理出混凝土塊外,還有螺紋鋼筋、鋼絲繩卡扣、大鐵鏈,因第二道地墻處存在大量異物,導致切削時扭矩增大。

圖1 推進參數歷時曲線圖

5 施工監測

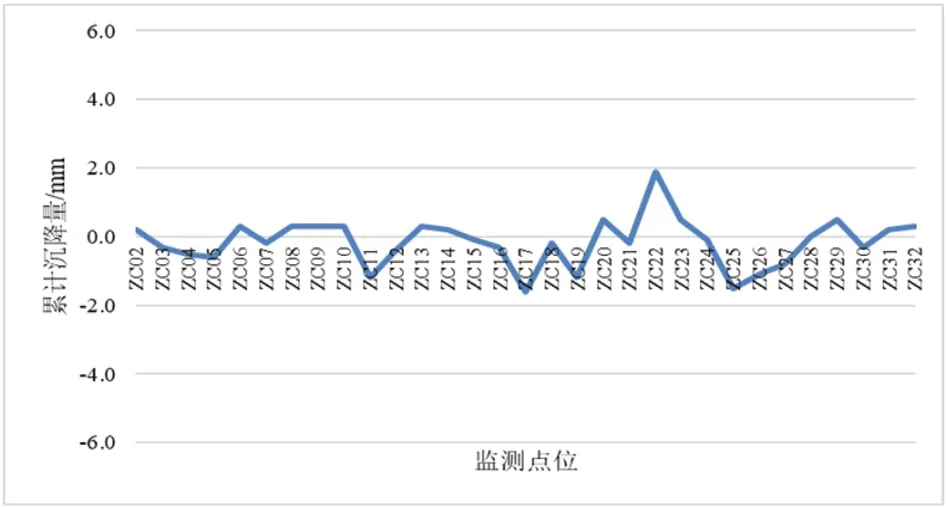

穿越過程中對建寧路站主體結構左、右線側墻沉降、立柱沉降、附屬結構沉降、隧道與附屬結構連接處差異沉降,保持24h 車站及地面巡查,2h 車站監測。其中,附屬結構累計最大沉降量F7變化1.5mm,整體均在1.5mm 以內;而車站主體與附屬結構連接處累計最大沉降量JGK9-2 變化1.2mm,整體均在1.5mm 以內;盾構穿越地鐵站時,刀盤于1 132~1 133 環首先切削Ф800 地連墻,左側地墻點位變化最大為ZC22 隆起1.9mm,左側地墻整體變化在2mm 以內。左側地墻豎向位移如圖2 所示。

圖2 左側地墻豎向位移

盾構切削Ф800 地連墻后,于1 137 環切削3根Ф1 000 立柱樁,立柱樁點位變化最大為LZ13隆起1.4mm,立柱樁整體變化在1.5mm 以內。立柱豎向位移如圖3 所示。

圖3 立柱豎向位移

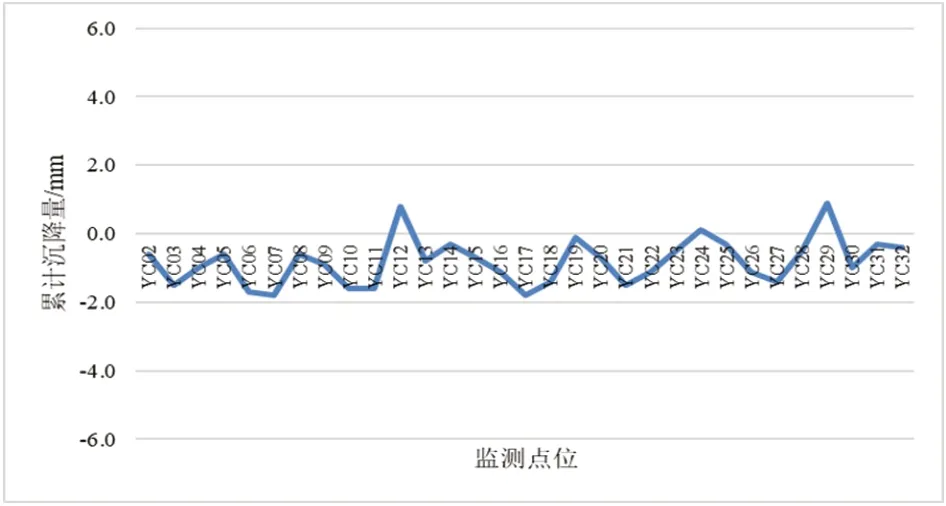

盾構穿過立柱樁后,于1 143 環切削右側Ф800 地連墻,右側地連墻點位變化最大為YC17沉降1.8mm,右側地連墻變化在2mm 以內。右側地墻豎向位移如圖4 所示。

圖4 右側地墻豎向位移

6 結語

穿越地鐵站前25 環作為試驗段進行經驗總結,試推進階段的施工參數為之后穿越過程提供了有效支撐,同步注漿采取注漿壓力和注漿量雙指標控制,同時,嚴格控制同步漿質量,根據實施監測數據,及時調整施工參數,最終地鐵站穿越任務圓滿完成,各項監測沉降量均遠低于控制值,保證了地鐵站與建寧西路隧道的施工安全,且該工程有效控制了下穿過程中的風險點,成為超大直徑盾構切削地鐵站地連墻首個成功案例,希望為此類工程提供經驗積累,完善隧道施工技術。