基于粉末活性炭吸附工藝的劣質(zhì)重油煉化污水COD 達(dá)標(biāo)研究

楊超

(中國(guó)昆侖工程有限公司,北京 100037)

1 引言

石化工業(yè)總產(chǎn)值占全國(guó)工業(yè)的13%,在我國(guó)交通運(yùn)輸業(yè)、農(nóng)業(yè)、醫(yī)療衛(wèi)生及日常生活中發(fā)揮著不可替代的作用[1]。隨著我國(guó)石油煉制工業(yè)的不斷發(fā)展,隨之產(chǎn)生的污染問(wèn)題愈發(fā)突出。石油煉制過(guò)程中的很多工藝流程都會(huì)產(chǎn)生大量污水,韓衛(wèi)國(guó)等人的研究顯示,煉油污水量為原油加工量的0.10~1.78 倍[2]。作為煉化污水的一種,劣質(zhì)重油煉化污水往往受上游原料劣質(zhì)化影響而更具污染性。劣質(zhì)重油煉化污水中污染物組成復(fù)雜,具有可生化性差、水質(zhì)波動(dòng)大、膠質(zhì)瀝青質(zhì)濃度高等特點(diǎn)[3],處理難度遠(yuǎn)大于一般煉化廢水。如何科學(xué)地對(duì)劣質(zhì)重油煉化污水進(jìn)行達(dá)標(biāo)處理,成為各石化企業(yè)污水處理廠運(yùn)營(yíng)的重要課題[4]。

2 某劣質(zhì)重油煉化企業(yè)污水處理工藝流程

某劣質(zhì)重油煉化企業(yè)的污水處理廠采用經(jīng)典的“隔油+氣浮+水解+缺氧+好氧+二沉池+高密度沉淀池+多介質(zhì)過(guò)濾器+前臭氧+BAF+后臭氧”工藝[5]。實(shí)際進(jìn)水COD 濃度約為1 000 mg/L,出水COD 濃度存在高于60 mg/L 的情況,無(wú)法滿足GB 31571—2015《石油化學(xué)工業(yè)污染物排放標(biāo)準(zhǔn)》和GB 31570—2015《石油煉制工業(yè)污染物排放標(biāo)準(zhǔn)》中的直接排放限值要求。針對(duì)上述問(wèn)題,本研究利用粉末活性炭(PAC)較大的吸附比表面積[6-8],探究了基于粉末活性炭吸附處理工藝的出水COD 達(dá)標(biāo)方案。某劣質(zhì)重油煉化企業(yè)污水處理工藝流程見(jiàn)圖1。

圖1 某劣質(zhì)重油煉化企業(yè)污水處理工藝流程

3 材料與方法

3.1 實(shí)驗(yàn)材料

本研究所用實(shí)驗(yàn)污水為該劣質(zhì)重油煉化企業(yè)污水處理系統(tǒng)總出水。根據(jù)吳坤[9]和張龍[10]等人的研究,本研究采用顆粒活性炭和100 目粉末活性炭作為研究對(duì)象,所用活性炭規(guī)格見(jiàn)表1。其他耗材及設(shè)備包括上海衡平JY1002 型電子天平、稱量紙、1 L 燒杯、玻璃攪拌棒、5 mL 一次性注射器、0.45 μm 混合纖維素水系濾頭、5 mL 離心管等。

表1 活性炭規(guī)格

需要說(shuō)明的是,經(jīng)過(guò)實(shí)驗(yàn)確認(rèn),本研究所使用顆粒活性炭和粉末活性炭的溶解性雜質(zhì)較少,其COD釋放量可忽略不計(jì),因此使用前無(wú)需進(jìn)行清洗。

3.2 COD 檢測(cè)分析方法

為避免懸浮的粉末活性炭對(duì)COD 分析結(jié)果造成不利影響,本研究中所有待測(cè)水樣均經(jīng)過(guò)濾頭過(guò)濾。水樣COD 指標(biāo)的檢測(cè)分析儀器及試劑見(jiàn)表2。

表2 COD 檢測(cè)分析儀器及試劑

3.3 實(shí)驗(yàn)方法

為了探究粉末活性炭吸附工藝去除劣質(zhì)重油煉化污水COD 的能力,本研究共進(jìn)行了活性炭吸附工藝有效性驗(yàn)證實(shí)驗(yàn)、粉末活性炭投加量實(shí)驗(yàn)、粉末活性炭吸附動(dòng)力學(xué)實(shí)驗(yàn)和粉末活性炭吸附飽和度實(shí)驗(yàn)4 組實(shí)驗(yàn),所有實(shí)驗(yàn)均進(jìn)行2 遍,以確保實(shí)驗(yàn)數(shù)據(jù)的可靠性。

3.3.1 活性炭吸附工藝有效性驗(yàn)證實(shí)驗(yàn)

(1)取3 個(gè)1 L 燒杯分別編號(hào)為1 號(hào)(對(duì)照組)、2 號(hào)(顆粒活性炭組)、3 號(hào)(粉末活性炭組);(2)向3個(gè)燒杯中加入400 mL 污水;(3)分別向2 號(hào)、3 號(hào)燒杯中投加10 g 顆粒活性炭和粉末活性炭,并記作實(shí)驗(yàn)開(kāi)始時(shí)刻(0 min);(4)實(shí)驗(yàn)開(kāi)始后使用玻璃棒對(duì)3個(gè)燒杯污水進(jìn)行30 min 攪拌;(5)在實(shí)驗(yàn)開(kāi)始(0 min)和結(jié)束(30 min)時(shí)刻對(duì)3 個(gè)燒杯污水進(jìn)行取樣。

3.3.2 粉末活性炭投加量實(shí)驗(yàn)

(1)取5 個(gè)1 L 燒杯分別編號(hào)為1 號(hào)(投加5 g粉末活性炭)、2 號(hào)(投加3 g 粉末活性炭)、3 號(hào)(投加1 g 粉末活性炭)、4 號(hào)(投加0.5 g 粉末活性炭)、5號(hào)(投加0.3 g 粉末活性炭);(2)向5 個(gè)燒杯中分別加入400 mL 污水;(3)分別向1 號(hào)、2 號(hào)、3 號(hào)、4 號(hào)、5 號(hào)燒杯中加入5,3,1,0.5,0.3 g 的粉末活性炭,并記作實(shí)驗(yàn)開(kāi)始時(shí)刻(0 min);(4)實(shí)驗(yàn)開(kāi)始后使用玻璃棒對(duì)5 個(gè)燒杯污水進(jìn)行30 min 攪拌;(5)在實(shí)驗(yàn)開(kāi)始(0 min)和結(jié)束(30 min)時(shí)刻對(duì)5 個(gè)燒杯污水進(jìn)行取樣。

3.3.3 粉末活性炭吸附動(dòng)力學(xué)實(shí)驗(yàn)

(1)取1 個(gè)1 L 燒杯,并加入400 mL 污水;(2)向燒杯中加入0.5 g 的粉末活性炭,并記作實(shí)驗(yàn)開(kāi)始時(shí)刻(0 min);(3)在實(shí)驗(yàn)的1,2,3,4,6,10 min 時(shí)刻分別對(duì)污水進(jìn)行取樣。

3.3.4 粉末活性炭吸附飽和度實(shí)驗(yàn)

(1)取1 個(gè)1 L 燒杯,并加入400 mL 污水;(2)向燒杯中加入0.5 g 的粉末活性炭,并記作實(shí)驗(yàn)開(kāi)始時(shí)刻(0 min);(3)經(jīng)過(guò)10 min 攪拌吸附后對(duì)污水進(jìn)行取樣,然后將上層污水潷出燒杯;(4)再次向燒杯中加入400 mL 污水,并進(jìn)行攪拌;(5)重復(fù)(3)(4)步驟4 次,即完成6 批次吸附處理過(guò)程,每批次吸附處理后的污水均進(jìn)行取樣。

4 結(jié)果與討論

4.1 活性炭吸附工藝有效性實(shí)驗(yàn)結(jié)果分析

為了驗(yàn)證活性炭吸附工藝在本研究中的有效性,本研究首先通過(guò)投加過(guò)量活性炭的方式進(jìn)行了活性炭吸附工藝有效性實(shí)驗(yàn)。通過(guò)分析COD 濃度變化數(shù)據(jù)(見(jiàn)圖2)可知,對(duì)照組出水COD 濃度(81 mg/L)與處理前(80 mg/L)相差很小,表明單獨(dú)玻璃棒攪拌過(guò)程幾乎不會(huì)對(duì)COD 產(chǎn)生影響。顆粒活性炭組的出水COD 濃度為75 mg/L,亦無(wú)明顯變化,表明在本研究實(shí)驗(yàn)條件下,顆粒活性炭無(wú)法有效吸附污水中的有機(jī)污染物。而粉末活性炭組的出水COD 濃度可降低至20 mg/L,去除率達(dá)到75%。上述結(jié)果表明,在玻璃棒攪拌情況下,較大的吸附比表面積(粉末活性炭)可有效提升活性炭吸附工藝的處理效果,而較小的吸附比表面積(顆粒活性炭)是吸附處理效果不佳的主要原因。

圖2 活性炭吸附工藝有效性實(shí)驗(yàn)COD 濃度變化情況

4.2 粉末活性炭投加量實(shí)驗(yàn)結(jié)果分析

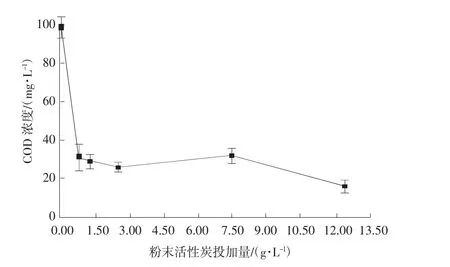

在確定粉末活性炭吸附工藝的有效性后,本研究對(duì)粉末活性炭投加量進(jìn)行了探索。通過(guò)分析COD濃度變化數(shù)據(jù)(見(jiàn)圖3)可知,向400 mL 污水中投加0.3 g 粉末活性炭(即投加量為0.75 g/L)即可實(shí)現(xiàn)較好的去除效果,出水COD 濃度從99 mg/L 下降至34 mg/L,COD 去除率約為65.7%。而投加濃度分別提升至1.25,2.50,7.50,12.50 g/L 后,出水COD 濃度分別為29 ,26,32,16 mg/L,去除效果提升幅度較小。上述結(jié)果表明,投加0.75 g/L 的粉末活性炭即可將系統(tǒng)出水COD 降低至34 mg/L 的較低水平,水質(zhì)可滿足GB 31570—2015《石油煉制工業(yè)污染物排放標(biāo)準(zhǔn)》限值(60 mg/L)的要求。當(dāng)投加量提升至1.25 g/L 時(shí),可有效減少粉末活性炭流失造成的實(shí)驗(yàn)誤差,而進(jìn)一步增加粉末活性炭投加量對(duì)去除效果提升幅度較小,因此可以確定在本研究中粉末活性炭的最佳投加量為1.25 g/L。

圖3 不同粉末活性炭投加量對(duì)出水COD 濃度的影響

4.3 粉末活性炭吸附動(dòng)力學(xué)實(shí)驗(yàn)結(jié)果分析

為了確定粉末活性炭吸附工藝的COD 去除速率,本研究對(duì)粉末活性炭的吸附動(dòng)力學(xué)進(jìn)行了探索。通過(guò)分析COD 濃度變化數(shù)據(jù)(見(jiàn)圖4)可知,由于投加量較大,向污水中投加1.25 g/L 粉末活性炭在1 min內(nèi)出水COD 濃度可由93 mg/L 下降至43 mg/L,去除率為53.8%,但由于取樣間隔較短,吸附反應(yīng)時(shí)間控制難度較大,因此2 次實(shí)驗(yàn)的誤差較大。當(dāng)吸附時(shí)間延長(zhǎng)至4 min 后,COD 濃度小幅下降至39 mg/L,實(shí)驗(yàn)誤差得到有效控制。當(dāng)吸附時(shí)間進(jìn)一步延長(zhǎng)至10 min 時(shí),出水COD 濃度下降至31 mg/L。上述結(jié)果表明,在本研究中,投加1.25 g/L 的粉末活性炭可在1 min 內(nèi)將系統(tǒng)超標(biāo)污水COD 濃度降低至合格水平(60 mg/L),延長(zhǎng)吸附時(shí)間可進(jìn)一步降低COD 濃度,但效果并不突出,說(shuō)明粉末活性炭吸附工藝具有較高的劣質(zhì)重油煉化污水COD 去除率。

圖4 粉末活性炭吸附動(dòng)力學(xué)實(shí)驗(yàn)COD 濃度變化情況

4.4 粉末活性炭吸附飽和度實(shí)驗(yàn)結(jié)果分析

為了確定粉末活性炭吸附工藝的活性炭使用壽命,本研究對(duì)粉末活性炭的吸附飽和度進(jìn)行了探索。通過(guò)分析COD 濃度變化數(shù)據(jù)(見(jiàn)圖5)可知,1.25 g/L粉末活性炭在完成2 批次吸附處理后仍可將污水COD 濃度由88 mg/L 降低至40 mg/L 以下,2 批次吸附過(guò)程的去除率分別為68.2%和62.5%。而完成第3批次的吸附后出水COD 濃度提升至57 mg/L,完成第4,5,6 批次的吸附后出水COD 濃度分別為72,82,83 mg/L,已無(wú)法滿足GB 31570—2015《石油煉制工業(yè)污染物排放標(biāo)準(zhǔn)》限值(60 mg/L)的要求。

圖5 粉末活性炭吸附飽和度COD 濃度變化情況

上述結(jié)果表明,在排除實(shí)驗(yàn)誤差影響后,可認(rèn)為完成第5 批次吸附后粉末活性炭已處于吸附飽和狀態(tài)。由下式可知,在本研究中粉末活性炭可吸附約65.6 mg 的COD,而粉末活性炭投加質(zhì)量為500 mg,可知1 g 粉末活性炭可吸附約0.13 g 的COD,這一結(jié)論與劉永峰的研究成果較為一致[11]。

式中,m 為吸附的總COD 質(zhì)量,mg;n 為吸附處理的總批次,次;C0為吸附處理前污水COD 濃度,mg/L;Ci為第i 批次吸附處理后污水COD 濃度,mg/L;V 為每批次吸附處理的污水水量,L。

5 結(jié)論

(1)針對(duì)某劣質(zhì)重油煉化企業(yè)存在現(xiàn)有污水處理工藝出水COD 無(wú)法滿足GB 31570—2015《石油煉制工業(yè)污染物排放標(biāo)準(zhǔn)》風(fēng)險(xiǎn)的現(xiàn)狀,在玻璃棒攪拌條件下粉末活性炭(100 目)吸附工藝的COD 去除率為75%,出水COD 濃度達(dá)到20 mg/L;而顆粒活性炭無(wú)法取得理想的處理效果。

(2)投加1.25 g/L 的粉末活性炭可確保實(shí)驗(yàn)誤差處于較低水平,經(jīng)過(guò)吸附處理后的污水COD 濃度為29 mg/L,可滿足GB 31570—2015《石油煉制工業(yè)污染物排放標(biāo)準(zhǔn)》的要求,進(jìn)一步增加粉末活性炭投加量對(duì)COD 去除效果提升幅度較小。

(3)投加1.25 g/L 的粉末活性炭可在短時(shí)間內(nèi)(1 min)將污水COD 濃度降低至較低水平(43 mg/L),表明粉末活性炭吸附工藝具有較高的COD 去除率。

(4)在本研究中,1.25 g/L 粉末活性炭可確保3批次吸附出水COD 濃度滿足GB 31570—2015《石油煉制工業(yè)污染物排放標(biāo)準(zhǔn)》限值(60 mg/L)的要求,而完成第5 批次吸附后粉末活性炭已處于吸附飽和狀態(tài),經(jīng)計(jì)算可知,粉末活性炭COD 飽和吸附量約0.13 g/g。

(5)受限于實(shí)驗(yàn)條件,本研究未探究小劑量(投加量<100 mg/L)投加粉末活性炭的吸附處理效果。