集裝箱自動(dòng)裝煤控制系統(tǒng)研究

豆 鵬

(陜西西煤云商信息科技有限公司,陜西 西安 710000)

0 引言

煤礦是我國(guó)經(jīng)濟(jì)發(fā)展的重要資源。由于煤礦資源的產(chǎn)地和消費(fèi)地不同,需要對(duì)煤礦資源進(jìn)行西煤東運(yùn)、北煤南調(diào)等操作。這在一定程度上促進(jìn)了煤礦運(yùn)輸產(chǎn)業(yè)的興起與發(fā)展[1]。因此,煤礦資源運(yùn)輸安全和煤礦資源裝卸效率逐漸成為關(guān)注重點(diǎn)。

研究發(fā)現(xiàn),鐵路快速定量裝車站能夠提高煤炭運(yùn)輸過(guò)程的效率以及安全性[2]。鐵路煤炭快速定量裝車系統(tǒng)采用數(shù)字化儀表技術(shù)、高精度稱量技術(shù)、現(xiàn)場(chǎng)總線技術(shù)等,提高了裝車自動(dòng)化水平[3]。科技發(fā)展促使鐵路煤炭快速定量裝車系統(tǒng)趨向智能化[4]。研究表明,使用自動(dòng)化技術(shù)可以更好地提高工作效率[5]。基于環(huán)保要求,裝運(yùn)方式由原有的敞車型逐步向集裝箱轉(zhuǎn)型。因此,提高火車裝車效率,提升裝車精度,實(shí)現(xiàn)無(wú)人化、智能化的需求尤為迫切[6]。目前,自動(dòng)化技術(shù)在列車貨物裝車使用中的研究較多[7]。從煤炭運(yùn)輸效率和運(yùn)輸安全的角度來(lái)看,智能化集裝箱自動(dòng)裝煤控制系統(tǒng)的建立非常有必要。

合理地設(shè)計(jì)和建造集裝箱自動(dòng)裝煤控制系統(tǒng),以提高整體裝車精度,已成為裝車智能化領(lǐng)域研究者共同面臨的迫切任務(wù)之一。基于此,本文設(shè)計(jì)了集裝箱自動(dòng)裝煤控制系統(tǒng),并模擬了集裝箱裝煤。試驗(yàn)結(jié)果表明:在自動(dòng)裝煤前半段系統(tǒng)工作貼近理想工作曲線,而后半段則出現(xiàn)偏離;模型各參數(shù)計(jì)算結(jié)果都符合要求。集裝箱自動(dòng)裝煤控制系統(tǒng)可保障裝煤效率和生命財(cái)產(chǎn)安全,對(duì)煤礦裝卸工程具有重要意義。此系統(tǒng)在煤礦行業(yè)具有發(fā)展前景。

1 集裝箱自動(dòng)裝煤控制系統(tǒng)設(shè)計(jì)

集裝箱箱號(hào)識(shí)別系統(tǒng)設(shè)計(jì)基本檢測(cè)流程如圖1所示。

圖1 集裝箱箱號(hào)識(shí)別系統(tǒng)設(shè)計(jì)基本檢測(cè)流程圖

集裝箱自動(dòng)裝煤控制系統(tǒng)由車廂定位系統(tǒng)、集裝箱定位監(jiān)測(cè)裝置、集裝箱箱號(hào)識(shí)別、自動(dòng)配重系統(tǒng)、溜槽自動(dòng)控制系統(tǒng)這5個(gè)主要控制單元配合協(xié)調(diào)工作。

①車廂定位系統(tǒng)。

車廂定位系統(tǒng)在車輛行進(jìn)區(qū)間設(shè)置信標(biāo)模塊,實(shí)時(shí)對(duì)車廂進(jìn)行檢測(cè);在裝車站正下方鐵路2層安裝1套長(zhǎng)度為16 m的測(cè)量型激光信號(hào)標(biāo)尺裝置,以實(shí)時(shí)采集數(shù)據(jù)并測(cè)量車廂位置。根據(jù)車輛行進(jìn)軌跡皮帶進(jìn)行距離以及區(qū)域劃分,從而在不同目的地設(shè)置信標(biāo)系統(tǒng)對(duì)車廂位置進(jìn)行實(shí)時(shí)監(jiān)測(cè),使系統(tǒng)實(shí)時(shí)了解車廂具體位置。

②集裝箱定位監(jiān)測(cè)裝置。

雖然集裝箱規(guī)格固定,但集裝箱在車廂內(nèi)部的位置并非固定,且1個(gè)車廂放置有2個(gè)集裝箱。因此需要對(duì)集裝箱在車內(nèi)位置進(jìn)行檢測(cè)。檢測(cè)方式參考車廂位置監(jiān)測(cè)技術(shù),即對(duì)對(duì)射光幕進(jìn)行檢測(cè)。系統(tǒng)在高于車廂低于集裝箱上沿的中間高度安裝3組光幕(光幕高度為4.8 m),用于監(jiān)測(cè)集裝箱位置,以避免集裝箱位置偏差導(dǎo)致裝車溜槽與集裝箱發(fā)生碰撞[8]。

③集裝箱箱號(hào)識(shí)別。

集裝箱箱號(hào)識(shí)別過(guò)程中,不同集裝箱的箱號(hào)不同。這代表著集裝箱之間的型號(hào)各不相同。在識(shí)別過(guò)程中,需要根據(jù)箱號(hào)識(shí)別不同型號(hào)的集裝箱,從而根據(jù)集裝箱型號(hào)判斷集裝箱的自重以及載重等參數(shù),使集裝箱自動(dòng)裝煤控制系統(tǒng)能夠根據(jù)集裝箱型號(hào)調(diào)整自動(dòng)裝煤系統(tǒng)給料數(shù)值,實(shí)現(xiàn)裝煤系統(tǒng)的無(wú)人化與自動(dòng)化[9]。

集裝箱箱號(hào)識(shí)別系統(tǒng)工作流程如下。當(dāng)列車集裝箱進(jìn)入集裝箱箱號(hào)識(shí)別系統(tǒng)工作區(qū)域,列車集裝箱表面的箱號(hào)標(biāo)簽接收到微波信號(hào)。一部分微波被轉(zhuǎn)換為工作電流,從而支撐集裝箱內(nèi)部電路工作。同時(shí),另一部分包含集裝箱箱號(hào)等信息的微波信號(hào)被發(fā)回信號(hào)讀取裝置,由讀取裝置解碼后,通過(guò)以太網(wǎng)將箱號(hào)信息傳輸給上位機(jī),并保存至數(shù)據(jù)庫(kù)。這就完成了一次對(duì)列車集裝箱箱號(hào)的自動(dòng)識(shí)別。

④自動(dòng)配重系統(tǒng)。

自動(dòng)配重系統(tǒng)能夠根據(jù)不同的煤種自動(dòng)調(diào)整溜槽閘板的開度大小及落料速度,進(jìn)一步保證定量料全部落入車廂對(duì)應(yīng)溜槽。當(dāng)自動(dòng)配重系統(tǒng)通過(guò)定量倉(cāng)稱重?cái)?shù)據(jù)變化判斷定量倉(cāng)有粘料時(shí),程序開啟防粘料設(shè)施并自動(dòng)運(yùn)行。放料閘板關(guān)閉后,系統(tǒng)在保證配料誤差為0的基礎(chǔ)上對(duì)下一車廂進(jìn)行自動(dòng)配料。同時(shí),當(dāng)系統(tǒng)監(jiān)測(cè)到集裝箱需要配重2個(gè)集裝箱的煤料時(shí),系統(tǒng)將對(duì)2個(gè)連續(xù)集裝箱進(jìn)行配料。自動(dòng)配重系統(tǒng)能夠進(jìn)行自檢自測(cè),并對(duì)檢測(cè)到的故障進(jìn)行及時(shí)定位、上報(bào)[10]。鋼絲牽引采用減速器傳動(dòng)型式。其為漸開線圓錐-圓柱斜齒輪傳動(dòng)型式。鋼絲牽引參數(shù)如表1所示。

表1 鋼絲牽引參數(shù)

⑤溜槽自動(dòng)控制系統(tǒng)。

現(xiàn)有集裝箱控制裝置具有伸縮、擺動(dòng)這2個(gè)維度的變化溜槽。新增的溜槽伸縮位置監(jiān)測(cè)傳感器[11],可實(shí)時(shí)監(jiān)測(cè)溜槽伸縮位置,使溜槽能準(zhǔn)確地下降到車廂合適的位置以實(shí)現(xiàn)精準(zhǔn)裝車。同時(shí),集裝箱控制傳感器可在線實(shí)時(shí)反饋油缸行程位置,為裝車反饋提供參考數(shù)值和依據(jù)。系統(tǒng)通過(guò)鋼絲繩牽引溜槽實(shí)現(xiàn)擺動(dòng),同時(shí)利用鋼絲繩行程監(jiān)測(cè)裝置實(shí)現(xiàn)對(duì)溜槽擺動(dòng)方向的位置監(jiān)測(cè)。通過(guò)對(duì)伸縮、擺動(dòng)2個(gè)方向的監(jiān)測(cè),可實(shí)現(xiàn)對(duì)整個(gè)溜槽位置的精確定位。

2 集裝箱自動(dòng)裝煤系統(tǒng)試驗(yàn)

2.1 材料與試件

試驗(yàn)需用到煤炭(C64精煤、C64混煤、C70精煤、C70塊煤)、列車集裝箱(C50型集裝箱、C65型集裝箱、N15型集裝箱)、混凝土(C15型混凝土)。試驗(yàn)使用集裝箱參數(shù)如表2所示。

表2 試驗(yàn)使用集裝箱參數(shù)

2.2 儀器與設(shè)備

試驗(yàn)采用電腦實(shí)時(shí)檢測(cè)自動(dòng)裝車檢測(cè)(matrix-load detector,MLD)算法, 對(duì)實(shí)時(shí)動(dòng)態(tài)數(shù)據(jù)進(jìn)行分析。MLD算法除能實(shí)現(xiàn)車廂邊緣和料位高度等常規(guī)檢測(cè)外,還可實(shí)現(xiàn)對(duì)溜槽位置、車廂擋板、落料位置的人工智能(artificial intelligence,AI)檢測(cè)、智能分析和控制放料設(shè)備,從而實(shí)現(xiàn)全自動(dòng)裝車[12]。

2.3 模擬試驗(yàn)方法

試驗(yàn)建立集裝箱自動(dòng)裝煤控制系統(tǒng)仿真模型。

L=LA-2LB

(1)

式中:L為集裝箱稱重距離,m;LA為拉應(yīng)力,N;LB為導(dǎo)軌主框架承載拉力,N。

在預(yù)裝車階段,列車集裝箱通過(guò)溜槽的自動(dòng)牽引進(jìn)入自動(dòng)裝煤區(qū)域。首先,列車到達(dá)集裝箱箱號(hào)自動(dòng)識(shí)別系統(tǒng)的識(shí)別范圍內(nèi),對(duì)集裝箱箱號(hào)進(jìn)行自動(dòng)識(shí)別,同時(shí)傳送給計(jì)算機(jī)系統(tǒng)。計(jì)算機(jī)系統(tǒng)根據(jù)集裝箱不同型號(hào)的要求設(shè)置不同的裝煤重量。當(dāng)激光信標(biāo)系統(tǒng)識(shí)別到集裝箱到達(dá)指定給料位置時(shí),系統(tǒng)觸動(dòng)位置開關(guān),同時(shí)停止溜槽牽引列車。

(2)

式中:s1為集裝箱行進(jìn)距離,m;t1為集裝箱行進(jìn)消耗時(shí)間,s。

(3)

裝載車廂的位置與瞬時(shí)車廂重量成正比例關(guān)系。其比例系數(shù)K11為:

(4)

式中:q1為轉(zhuǎn)載車廂振動(dòng)給料器的瞬時(shí)給料流量,m3/s;v1為裝載車廂的牽引速度,km/h。

裝載車廂的位置與重量成正比例關(guān)系。其比例系數(shù)K12為:

(5)

式中:M1為振動(dòng)給料器的給料總量,kg;s′1為裝載車廂的牽引距離,m。

比例系數(shù)K21為:

(6)

式中:q2為集裝箱振動(dòng)給料器的瞬時(shí)給料流量,m3/s;v2為集裝箱的牽引速度,km/h。

系統(tǒng)實(shí)際動(dòng)作時(shí)間T為:

T=t+Δt

(7)

式中:t為給料機(jī)構(gòu)的固有動(dòng)作時(shí)間,h;Δt為給料機(jī)構(gòu)的固有動(dòng)作時(shí)間誤差,h。

系統(tǒng)實(shí)際流量Q為:

Q=q+Δq

(8)

式中:q為給料機(jī)構(gòu)的固有加料流量,m3/s;Δq為給料機(jī)構(gòu)的固有加料流量誤差,m3/s。

定量控制誤差為:

ΔQ=t×Δq+Δt×q

(9)

集裝箱自動(dòng)裝煤系統(tǒng)的誤差為:

(10)

3 結(jié)果與分析

3.1 裝載重量與裝載車廂位置關(guān)系分析

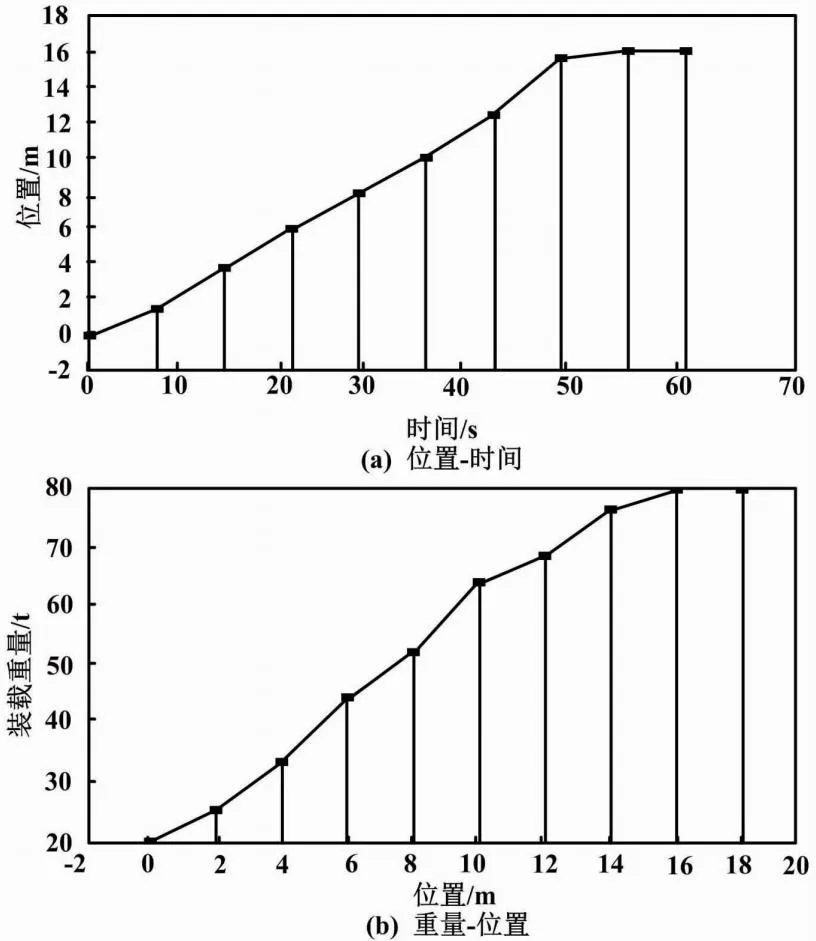

本小節(jié)以集裝箱自動(dòng)裝煤控制系統(tǒng)模擬模型為研究對(duì)象,分析裝載重量與裝載車廂位置關(guān)系。裝載重量與裝載車廂位置關(guān)系曲線如圖2所示。

圖2 裝載重量與裝載車廂位置關(guān)系曲線

圖2中:直實(shí)線是理想裝車曲線,用于構(gòu)成直線的點(diǎn)是標(biāo)準(zhǔn)車重;試驗(yàn)組曲線是設(shè)計(jì)的集裝箱自動(dòng)裝煤控制系統(tǒng)的實(shí)際裝車曲線。每個(gè)位置上的重量接近直線,就能實(shí)現(xiàn)平衡裝車。試驗(yàn)組的曲線前半段較貼近理想情況,后半段則差別較大。因此,應(yīng)在裝車后半段進(jìn)行裝車控制,使得裝車過(guò)程更加平衡。

3.2 裝載位置與裝載時(shí)間關(guān)系分析

本小節(jié)對(duì)集裝箱自動(dòng)裝煤控制系統(tǒng)在裝載過(guò)程中裝載位置與裝載時(shí)間的關(guān)系進(jìn)行分析。裝載位置與裝載時(shí)間分析結(jié)果如圖3所示。

圖3 裝載位置與裝載時(shí)間分析結(jié)果圖

由圖3可知,隨著裝載時(shí)間的推移,裝載集裝箱最終停止位置距離起始位置大約為16 m。裝載集裝箱毛重最終約為79.8 t。根據(jù)集裝箱最終停止位置與集裝箱毛重計(jì)算集裝箱裝載誤差,誤差大小約為0.13%。由此可見,集裝箱自動(dòng)裝煤控制系統(tǒng)裝載誤差較小,試驗(yàn)結(jié)果較好。

3.3 自動(dòng)裝煤系統(tǒng)參數(shù)結(jié)果分析

本小節(jié)對(duì)集裝箱自動(dòng)裝煤系統(tǒng)的各參數(shù)設(shè)置進(jìn)行模擬參數(shù)分析。參數(shù)結(jié)果如下:平均牽引速度為0.98 m/s;稱量時(shí)間為6.23 s;比例系數(shù)1為1.31;比例系數(shù)2為4.68;誤差為5。

集裝箱自動(dòng)裝煤系統(tǒng)的模擬參數(shù)計(jì)算結(jié)果符合理想比例系數(shù)要求;誤差小于試驗(yàn)標(biāo)準(zhǔn)要求誤差。根據(jù)各項(xiàng)參數(shù)的計(jì)算結(jié)果可知,本文設(shè)計(jì)的集裝箱自動(dòng)裝煤控制系統(tǒng)各項(xiàng)模型參數(shù)均符合要求。

4 結(jié)論

本文設(shè)計(jì)集裝箱自動(dòng)裝煤控制系統(tǒng),通過(guò)5個(gè)主要控制單元相互配合工作,建立集裝箱裝煤模型并進(jìn)行模擬試驗(yàn),以判斷模型實(shí)際工作效果。試驗(yàn)結(jié)果表明:在自動(dòng)裝煤階段,前半段系統(tǒng)工作貼近理想工作曲線,后半段裝車出現(xiàn)偏離情況;系統(tǒng)裝車誤差小于標(biāo)準(zhǔn)誤差;模型各項(xiàng)參數(shù)計(jì)算結(jié)果均符合要求。本文研究的不足之處在于試驗(yàn)變量較為單一,具體實(shí)際情況中不同影響因素對(duì)集裝箱自動(dòng)裝煤控制系統(tǒng)的影響效果也會(huì)不同。后續(xù)研究將補(bǔ)充其他影響因素后再進(jìn)行試驗(yàn)。