可恢復功能裝配式剪力墻抗震性能試驗研究

葉建峰,劉憲成,顏桂云,2,余勇勝,陳亞輝,劉如月,2

(1. 福建理工大學 土木工程學院,福建 福州 350118; 2. 閩臺合作土木工程技術福建省高校工程研究中心,福建 福州 350118)

0 引言

剪力墻作為主要的抗側力構件,在多高層結構中廣泛應用。裝配式剪力墻是通過工業化生產方式將其在工廠內完成鋼筋綁扎和混凝土澆筑、運輸至現場拼裝而成的結構,具有能源消耗少、質量易控制、施工速度快等優點,符合建筑領域實行綠色發展理念的發展趨勢。裝配式剪力墻中存在著大量的水平及豎向接縫,該接縫是保證裝配式剪力墻各部件間可靠連接和傳力的關鍵,對結構的抗震性能影響較大[1-4]。

為提高裝配式剪力墻結構的力學性能和可恢復功能,國內外學者對不同連接方式下的裝配式剪力墻進行了大量的研究。為實現裝配式剪力墻的豎向拼接,采用灌漿套筒連接實現裝配式剪力墻內豎向鋼筋的可靠連接,并對其進行了試驗研究[5-7],結果表明該連接形式裝配式剪力墻的屈服荷載、峰值荷載和極限荷載均略大于現澆剪力墻,但延性略小于現澆試件;為實現加強裝配式剪力墻的變形和耗能能力,采用在裝配式剪力墻中預埋鋼構件,通過在連接區域焊接上下預埋鋼構件實現了裝配式剪力墻的水平連接,并對該結構進行抗震研究[8-10],研究表明該連接形式的裝配式剪力墻結構相對于現澆剪力墻擁有更好的延性和耗能能力;同時采用有限元對不同含鋼量的型鋼約束剪力墻進行分析研究[11],結果表明墻體裂紋會隨著含鋼量的增加而增多,且隨著含鋼量的增加,墻體的承載能力和延性會有所提高;為減少裝配式剪力墻連接中濕作業的工作量,提高裝配式剪力墻的拼裝效率,采用螺栓連接實現裝配式剪力墻的拼裝[12-14],通過試驗研究發現該裝配式剪力墻的破壞模式不同于普通現澆剪力墻,該裝配式墻體的破壞位置主要為連接處螺栓的受拉破壞和周圍混凝土受壓破壞,但預制剪力墻墻體本身的破壞較少;同時,為了提升裝配式剪力墻在震后的可恢復功能,提出了一種帶可更換腳部構件的新型剪力墻,并對其進行試驗研究和數值分析[15-16],結果表明可更換腳部支座可大幅度提高剪力墻的變形能力和可恢復功能,設計合理的可更換墻腳部件剪力墻具有良好的抗震性能,能將破壞集中在可更換部件,并建立了可更換腳部構件剪力墻的設計方法;為減小裝配式剪力墻結構在震后的損傷和殘余應變[17-18],將自復位碟簧裝置放置在剪力墻的墻角部位,并對該自復位可更換剪力墻進行試驗研究,表明剪力墻柱腳處的自復位碟簧裝置可減小剪力墻結構在地震后的損傷和殘余變形。已有研究表明,不同連接方式下的裝配式剪力墻均能獲得較好的抗震性能,基本能實現“等同現澆”的設計理念;可恢復功能剪力墻研究主要集中在替換現澆剪力墻柱腳區域,但關于裝配式剪力墻的可恢復結構研究尚不多見。

為此,本文提出了一種具有可恢復功能的鋼制耗能連接裝配式剪力墻結構,以補充關于裝配式剪力墻結構的可恢復功能研究。對該鋼制耗能連接裝配式剪力墻結構進行低周往復加載,對比普通現澆剪力墻,探究其失效破壞模態、抗震性能及驗證其震損可恢復功能。

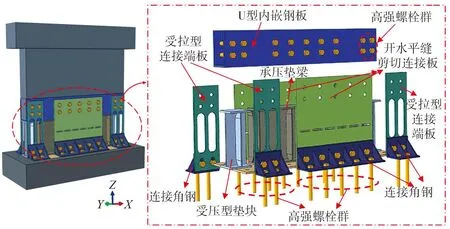

1 RPSW-SE構造

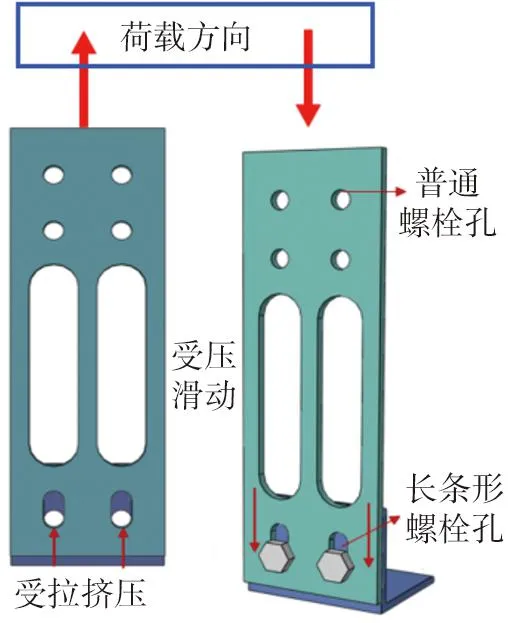

本文基于“功能可恢復”的設計理念,提出一種基于干連接的可恢復功能的鋼制耗能連接裝配式剪力墻結構,如圖1所示。該裝配式剪力墻由上部預制混凝土墻體、鋼制耗能連接區域和基礎組成,鋼制耗能區域則由U型內嵌鋼板、鋼制耗能連接件(包括受拉型連接端板、開水平縫剪切連接板)、中間承壓墊梁、受壓型墊塊、連接角鋼及高強螺栓組成。該結構的連接區設計傳力路徑清晰,受壓墊塊和承壓墊梁用來傳遞上部墻體與基礎間的軸力;荷載作用下的剪力則主要通過開水平縫剪切連接板承擔;彎矩通過兩側的受拉型連接端板和受壓墊塊形成剪力墻的抗彎抵抗體系抵抗,受拉型連接端板下部螺栓孔為長條形螺栓孔,如圖2所示。該設計可使受拉型連接端板受壓時沿長條形螺栓孔發生滑移釋放壓力,使受壓墊塊承受相應的壓力,受拉時螺桿與孔壁發生擠壓使其承受拉力,該設計可使受拉型連接端板僅承受拉力,從而可讓其抗拉應力與墻腳受壓型墊塊承壓形成一對力偶,抵抗彎矩;同時連接端板中開橢圓長條孔削弱,使其抗剪剛度大幅減小,故可認為該鋼制耗能區域內的剪力主要由開水平縫剪切連接板和摩擦力組成,從而實現了“彎剪解耦”的設計理念。

圖1 鋼制耗能連接的可恢復功能裝配式剪力墻Fig.1 Recoverable precast shear wall with steel energy-dissipator joint

圖2 連接端部受力機理Fig.2 Force mechanism of the end plate connection

RPSW-SE結構通過適當的削弱鋼制耗能連接區域的抗剪屈服荷載和抗彎屈服荷載,實現讓該鋼制耗能連接區域以“薄弱區”姿態存在于該結構體中,便可保證鋼制耗能連接區域先于其他結構屈服,以此將結構的損傷和變形集中到鋼制連接區域,實現損傷可控,同時利用鋼制連接區域中的耗能連接件屈服耗能,提高裝配式剪力墻的抗震性能;該結構的組裝通過高強螺栓實現,在震損后可較為便捷的更換受損的鋼構件,實現結構的震損可恢復功能。

2 試驗概況

2.1 試件設計及材料性能

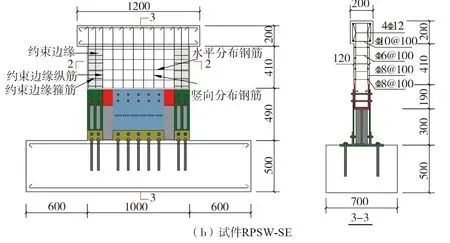

設計并制作1片可恢復功能的鋼制耗能連接裝配式剪力墻結構(試件RPSW-SE)和1片現澆混凝土剪力墻(cast-in-situ shear wall, SW),墻體截面長1000 mm、寬120 mm、高1000 mm,墻內邊緣暗柱寬度為150 mm,該剪力墻高寬比λ=1,為對比分析,試件RPSW-SE和SW配筋采用相同方案, 各試件的配筋及細部尺寸如圖3(a)、(b)所示,該鋼制連接區域內鋼構件的材性和幾何尺寸依據現澆剪力墻SW的承載力進行設計。考慮到高寬比為1的剪力墻以剪切變形為主,彎曲應力較小,受壓墊塊不會產生明顯塑性變形,為制作方便,采用與墻體寬度一致的通長承壓墊梁取代受壓墊塊與承壓墊梁。

圖3 試件幾何尺寸及配筋Fig.3 Dimension and reinforcement of specimen

鋼制耗能連接件中各部件均采用Q235級鋼材,承壓墊梁采用Q345級鋼材,具體鋼構件尺寸如圖3(c)~(e)所示,所有拼裝均采用10.9S級高強螺栓實現。根據GB 50081—2019《普通混凝土力學性能試驗方法標準》[19]測得混凝土抗壓強度、抗拉強度分別為44.46、6.10 MPa。試驗參照GB/T228.1—2010《金屬材料拉伸試驗方法》[20]分別進行鋼筋和鋼材的材性試驗,HRB400級鋼筋和Q235鋼材的力學性能如表1所示。

表1 鋼材力學性能Table 1 Mechanical properties of steel

2.2 試驗方案

分別對試件SW和試件RPSW-SE進行低周往復加載試驗,并對更換損傷鋼制連接件后的裝配式剪力墻試件(recoverable precast shear wall after steel energy-dissipator replaced, RPSW-SE-R)再次進行低周往復加載,研究更換損傷元件前后試件的力學性能,以論證試件的可恢復功能。

試驗的加載裝置如圖4所示。試件基礎通過錨桿固定在剛性地面上,并在基礎兩端采用千斤頂約束以阻止滑移,達到固端約束目的。豎向荷載由液壓千斤頂施加,并通過加載梁上的分配梁將荷載均勻傳遞到剪力墻上;水平荷載通過MTS作動器施加到剪力墻的加載梁上。

圖4 加載裝置Fig.4 Loading devices

試驗加載方案根據JGJ/T 101—2015《建筑抗震試驗規程》[21]進行加載。首先通過液壓千斤頂施加630 kN的軸壓力,軸壓比為0.15,并在試驗中保持恒定,隨后通過MTS作動器施加水平往復荷載,采用力-位移混合控制加載方法,第一階段為荷載控制,以50 kN的增量進行加載,每級循環1次,當觀察到試件的荷載(P)-位移(Δ)曲線出現明顯拐點時,認為試件屈服,進入位移加載控制,按屈服位移的倍數進行加載,每級循環3次,當試件承載力降至峰值荷載的85%以下或發生不適于繼續加載的過大變形時,結束試驗,同時規定MTS向右拉為正向。

2.3 量測方案

在試件的關鍵位置布置應變片和位移計,實時監測試件的變形和應力發展。混凝土墻體鋼筋的應變片布置和鋼制耗能連接件應變片布置如圖5所示,圖中H1為上部預制剪力墻中豎向鋼筋的應變片位置,V1為橫向鋼筋上的應變片位置,以便實時監測試件各部位的時程應變狀態。

圖5 量測裝置布置示意圖Fig.5 Layout of measurement instruments

3 試驗現象及破壞形態

3.1 試件SW

當荷載加至200 kN時,剪力墻角部開始出現裂縫,長度約為10 mm,隨著加載繼續,原有裂縫不斷延伸,同時出現多條新裂縫;當位移為6 mm時,墻體正面出現3條右上斜向左下貫穿的斜裂縫,且墻體右上方也出現新的斜裂縫,位移加至9 mm時,在混凝土正面出現一條由左上斜向右下的貫穿斜裂縫,可聽到混凝土拉裂的“咔嚓”聲;繼續加載至位移為12 mm時,原有裂縫不斷延伸貫穿整個墻面,剪力墻端部受壓側開始有混凝土被壓碎脫落的現象,受拉側墻體腳部被拉裂;當位移達到15 mm時,墻體不斷出現混凝土拉裂和壓碎,剪力墻的水平荷載降至85%以下,試驗終止。圖6給出了加載過程中試件SW的主要破壞特征及最終破壞狀態。

圖6 試件SW破壞狀態Fig.6 Failure of SW

3.2 試件RPSW-SE

試件RPSW-SE在荷載加載初期階段保持彈性,當加載荷載達到259.3 kN時,觀察到試件的荷載(P)-位移(Δ)曲線出現明顯拐點,此時位移達到3 mm,認為試件屈服,轉為位移控制加載階段,當位移加至9 mm時,在上部混凝土墻體上出現一條長約90 mm左右的斜裂縫,此時上部墻體和承壓墊梁間的摩擦力被克服,二者之間發生相互摩擦,試驗中可聽到明顯聲響;在位移加至12 mm時,墻體上斜裂縫擴展,向下延伸200 mm左右,同時在墻體的背面出現新的斜裂縫,剪切連接板在水平縫間的小鋼柱開始出現剪切變形,如圖7所示;位移為15 mm時,上部預制混凝土剪力墻背面出現一條長40 mm的斜裂縫,剪切連接板開縫處小鋼柱發生明顯的剪切變形,兩端的受拉連接端板出現輕微的彎曲變形;繼續加載,原有裂縫不斷變寬并延伸,剪切連接板開縫處的小鋼柱的剪切變形不斷加大;當加載位移為24 mm時,剪切連接板開縫處小鋼柱剪切變形嚴重,出現明顯的開裂現象,上部墻體和承壓墊梁間出現明顯的相對滑移;位移增至 27 mm時,剪切連接板開縫處小鋼柱發生斷裂,試件承載力急劇下降,試驗終止。整個加載過程中,上部混凝土墻體雖出現多條輕微斜裂縫,但裂縫寬度均小于1 mm,墻體內鋼筋未屈服。圖7給出了試件RPSW-SE的破壞過程和破壞模態,試件RPSW-SE的失效主要是由于剪切連接板開縫處小鋼柱的剪切破壞引起,上部預制混凝土墻體基本完好。

圖7 試件RPSW-SE破壞過程Fig.7 Failure process of RPSW-SE

3.3 試件RPSW-SE-R

更換試件RPSW-SE破壞后損傷的開水平縫剪切連接板和受拉型連接端板,修復過程如圖8所示,對其進行修復并再次進行擬靜力試驗,其損傷發展過程為:試件RPSW-SE-R在荷載控制階段未見明顯現象;當位移為12 mm時,上部混凝土墻體背面原有裂縫的基礎上延伸出斜裂縫,同時出現2條新的斜裂縫,但長度和寬度都較小;位移加載到15 mm時,墻體正反兩面出現了新的斜裂縫,剪切連接板開縫處的小鋼柱也出現輕微的剪切變形;繼續加載,原有的斜裂縫有所變寬,剪切連接板開縫處的小鋼柱剪切變形亦有所加大,剪切連接板出現較為明顯的剪切變形;當加載至位移為27 mm時,原有斜裂縫不斷變寬,但混凝土墻體沒有新裂縫出現,剪切連接板開縫處的部分小鋼柱出現斷裂;而當位移達到30 mm時,剪切連接板開縫處的小鋼柱全部斷裂,試件承載力急劇下降到峰值荷載的85%以下,試驗終止。試件RPSW-SE-R的破壞過程及破壞模態和試件RPSW-SE相似,但由于試件RPSW-SE-R僅更換了試件RPSW-SE中嚴重破壞的鋼制耗能連接件,未對混凝土墻體出現的輕微裂縫進行處理,因而試件RPSW-SE-R的損傷發展有所提前,且其承載力和剛度略低于試件RPSW-SE。RPSW-SE-R的破壞過程和主要破壞模態如圖9所示。

圖8 試件RPSW-SE修復過程Fig.8 Repair process of RPSW-SE

圖9 試件RPSW-SE-R的破壞情況Fig.9 Failure condition of RPSW-SE-R

4 試驗結果及分析

4.1 滯回曲線

各試件的滯回曲線如圖10所示,由圖可知,相比試件SW、試件RPSW-SE和RPSW-SE-R的最大位移角均超過了2.5%,約為試件SW的1.67倍,表明該鋼制耗能連接的裝配式剪力墻結構延性良好。試件SW的滯回曲線呈“S”形,存在一定的“捏縮”現象,耗能能力較差,而試件RPSW-SE和RPSW-SE-R的滯回曲線則呈反“S”形,比試件SW更加飽滿,說明其耗能能力較試件SW有較大的提升;震后更換鋼制受損耗能構件后的試件RPSW-SE-R滯回曲線和RPSW-SE相似,整體吻合較好,表明震損修復后試件RPSW-SE-R的滯回性能得以恢復,從而驗證試件RPSW-SE實現了震損可恢復功能。

圖10 各試件的滯回曲線對比Fig.10 Comparison of hysteretic curves of specimens

4.2 骨架曲線

各試件的骨架曲線如圖11所示,骨架曲線更直觀地體現了各試件力學性能的變化特點。由圖可知:試件SW在位移角1.2%時,達到峰值承載力,隨后迅速發生剪切塑性破壞,而試件RPSW-SE和RPSW-SE-R則在位移角為2.4%時,達到峰值承載力,表明其擁有良好的變形能力,且其峰值承載力和試件SW基本保持一致,差值控制在5%以內,該新型結構對鋼制耗能連接區域進行了適當削弱,從而亦導致了試件RPSW-SE的初始剛度略低于現澆剪力墻SW,但換來的卻是延性的大幅增加,且峰值承載力由于鋼構件較長的屈服強化階段,使得最大承載力基本可以和試件SW相等。

圖11 各試件的骨架曲線對比Fig.11 Comparison of skeleton curves of specimens

由圖11可知,修復后試件RPSW-SE-R的初始剛度略小于RPSW-SE,這是由于試件RPSW-SE在震損破壞后,上部預制混凝土墻體中存在數條微裂縫,而在更換受損耗能構件后,上部預制混凝土墻體的輕微損傷影響了試件RPSW-SE-R的初期剛度,從而其初期剛度略小于試件RPSW-SE,但其變形能力略優于試件RPSW-SE,因為上部墻體微裂縫的影響,試件RPSW-SE-R在加載中需要先發生克服上部墻體微裂縫的位移,才能使鋼制耗能連接區域承力,故需要更大的位移,才能達到試件的極限破壞狀態;整體上試件更換前后滯回曲線較吻合,表明該新型結構實現了震后可恢復的目的。

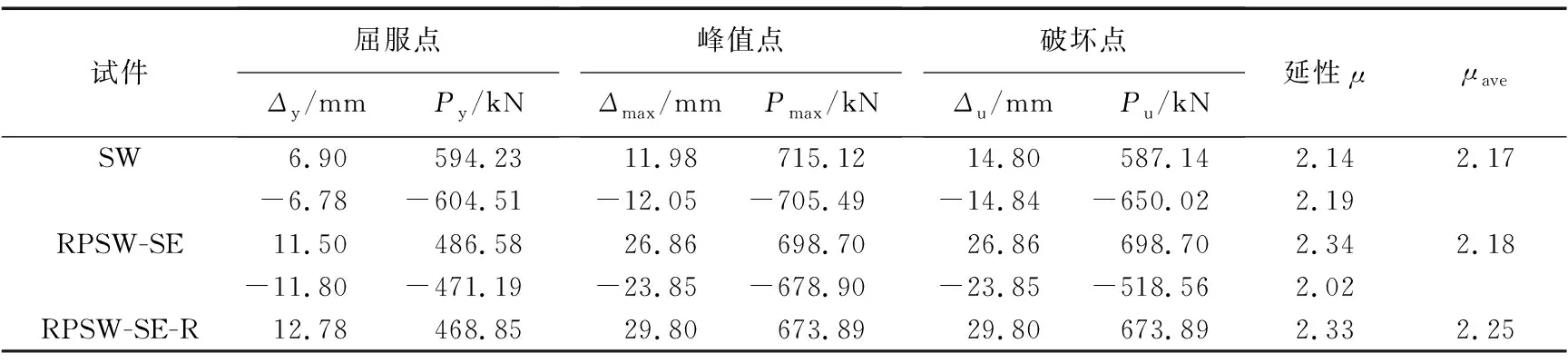

4.3 延性

本文根據文獻[22]中的幾何作圖法確定試件的屈服位移Δy和屈服荷載Py。各試件不同性能特征點的力學指標如表2所示。其中Δy為屈服位移;Py為屈服承載力;Δmax為峰值承載力對應的位移;Pmax為峰值承載力;Δu為極限破壞位移;Pu為破壞位移對應的承載力;μ為延性系數;μave為平均延性系數。由表2可知:試件SW的最大變形約為15 mm,而試件RPSW-SE和RPSW-SE-R的最大變形達到23~30 mm,說明了剪力墻的變形能力得到明顯改善,而極限承載力和剛度相比試件SW有所降低,這主要是因為RPSW-SE和RPSW-SE-R的破壞是由鋼制耗能連接件控制的,而為實現裝配式剪力墻的損傷控制在可更換的鋼制耗能連接件中,試件設計時對鋼制耗能連接區域進行了一定程度的削弱,但換來的是延性和耗能能力的較大提升;鋼制耗能連接件的構造改變了剪力墻的應力發展和損傷演變,避免了混凝土墻體的剪切脆性破壞,充分利用了鋼制連接件良好的變形能力,從而提升了試件的變形性能。

表2 各試件性能特征點處的力學指標Table 2 Mechanical indexes at feature points of specimens

各試件在推拉方向的延性系數存在一定的差異,主要是由于往復荷載下裂縫的開合導致的離散性差異。試件RPSW-SE的延性和試件SW相當,說明試件RPSW-SE的最終失效破壞模態和SW相近,同樣為突然的脆性剪切破壞,但其最大位移角達到了2.4%以上,遠大于剪力墻結構在大震中的層間位移角限值,變形能力滿足需求;同時更換受損鋼構件后的試件RPSW-SE-R的各方面特征值和RPSW-SE近似,表明試件RPSW-SE較為理想的實現可恢復功能。

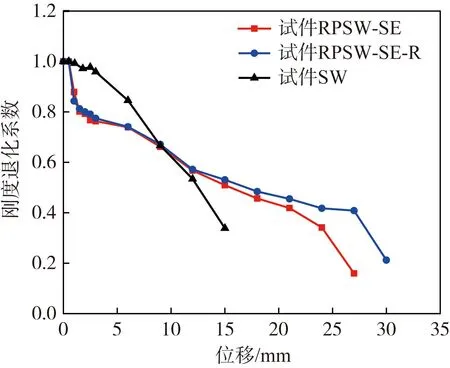

4.4 剛度退化

圖12 各試件的剛度退化曲線Fig.12 Stiffness degradation curves of specimens

4.5 承載力退化

在相同的加載位移級下,結構的承載力隨著循環次數的增加而下降。根據JGJ 101—2015《建筑抗震試驗規程》[21]的規定,采用λi來表示試件的承載力退化規律,λ2和λ3分別表示試件在同級加載位移下,第二次循環和第三次循環的極限承載力相對于第一次循環的衰減系數,各試件的承載力退化曲線如圖13所示。

圖13 各試件的承載力退化曲線Fig.13 Strength degradation curves of specimens

由圖13可知:試件的承載力隨著循環圈數的增加有所下降,但前期下降并不明顯,相比而言,試件SW的承載力退化更快,主要是因為混凝土墻體的剪切斜裂縫出現并不斷發展;試件RPSW-SE和RPSW-SE-R的強度退化較緩且其退化曲線基本一致,在達到破壞失效之前,強度退化并不明顯,具有較為穩定的力學性能,上部混凝土墻體僅出現輕微的開裂和損傷,但加載后期剪切連接板開縫處小鋼柱部分甚至全部突然斷裂引起其力學性能急劇下降,因此在破壞后期承載力退化較為劇烈。

4.6 耗能性能

根據JGJ 101—2015《建筑抗震試驗規程》[21]規定,本試驗試件的耗能能力根據剪力墻在試驗中得到的滯回曲線所包含的面積來表示,采用E來表示能量耗散系數,ζeq來表示等效黏滯系數,通過以上2個系數來判定剪力墻的耗能能力,根據式(1)和式(2)來計算能量耗散系數E和等效黏滯系數ζeq:

(1)

(2)

式中:S(ABC+CDA)為圖14中荷載(P)-位移(Δ)滯回曲線所包括面積;S(OBE+ODF)為圖中三角形的面積之和。

圖14 能量耗散系數計算Fig.14 Calculation of energy dissipation coefficients 圖15 各試件累積耗能 Fig.15 Cumulative energy consumption of specimens

表3給出了各試件的整體累積耗能(Ep)、能量耗散系數(E)、等效黏滯阻尼系數(ζeq)和鋼制耗能連接件累積耗能(Epc)及其所占耗能比(α),Ep為試件頂部MTS作動器測得滯回曲線得出,Epc為鋼制連接區域中位移計1得到滯回曲線的耗能(位移計1位置如圖4所示)、α為Epc與Ep的比值。圖15為各試件累積耗能曲線,由圖15可知,在相同的初期加載級下,試件RPSW-SE和RPSW-SE-R的耗能與試件SW相差不大,表明在相同的加載位移下,試件RPSW-SE和RPSW-SE-R可實現與現澆SW同樣良好的耗能能力,但試件SW在位移為15 mm,1.5%位移角時發生破壞,而試件RPSW-SE和RPSW-SE-R在此位移下的耗能能力仍比較優異,且能繼續發生變形耗能,直到位移角超過2.4%才發生破壞,故試件RPSW-SE和RPSW-SE-R的累積耗能能力較SW有較大提升,極限耗能能力約為SW的4倍以上,有巨大提升,說明該裝配式剪力墻試件具有良好的耗能性能,且試件RPSW-SE和RPSW-SE-R的能量耗散系數和等效黏滯阻尼系數均達到了試件SW的2倍,再次說明該裝配式剪力墻具有良好的耗能性能,鋼制耗能連接件可較大程度地提高了現澆剪力墻的耗能能力。

表3 各試件耗能能力特征值Table 3 Characteristic values of energy consumption capacity of specimens

由表3可知,鋼制耗能連接區域的總耗能占據試件的90.7%以上,表明該結構實現了將損傷集中在鋼制耗能連接的設計目的,達到了“損傷可控”;且修復后試件RPSW-SE-R的耗能能力仍較為優異,故該結構在震損修復后仍具有良好的抗震性能,實現了震損修復的功能。

4.7 應變分析

為驗證裝配式剪力墻的應力發展情況,對試件RPSW-SE和RPSW-SE-R內力較大位置處的應變片進行分析。二者的關鍵部位應變片曲線如圖16和圖17所示,其中,V1和H8量測墻腳豎向鋼筋和墻底水平筋的應變,4號和5號應變片分別量測受拉型連接端板和開水平縫剪切連接板的應變。由圖可知,加載過程中試件RPSW-SE和RPSW-SE-R中混凝土墻體內鋼筋的應變始終小于屈服應變,而鋼制耗能連接件在加載初期試件處于彈性階段,但隨著位移荷載的加大,其開始逐漸屈服,說明該裝配式剪力墻實現了主體結構保持彈性,將損傷和耗能均集中在可更換的鋼制耗能連接件中,故可在震后保持上部不易修復的預制混凝土墻體處于彈性階段,而將損傷集中在易更換的鋼制耗能構件上,可較為便利地恢復結構的使用功能。

圖16 試件RPSW-SE關鍵部位應變曲線Fig.16 Strain curves of key parts of RPSW-SE

圖17 試件RPSW-SE-R關鍵部位應變曲線Fig.17 Strain curves of key parts of RPSW-SE-R

5 結論

基于現澆混凝土剪力墻和可恢復功能的鋼制耗能連接裝配式剪力墻的擬靜力試驗研究,對比其破壞模態、滯回行為、抗剪承載力和耗能能力等性能指標,得到以下結論:

1)試件RPSW-SE和RPSW-SE-R在加載過程中連接可靠,力學性能穩定;且該新型結構的最終破壞均為鋼制耗能連接區域內開水平縫剪切連接板的小鋼柱被剪斷結束;試件RPSW-SE中鋼制耗能連接區域的耗能能力占總試件的90.7%以上,且上部預制混凝土墻體中未見明顯損傷,表明該結構實現了將損傷控制在鋼制耗能鋼構件上,達到了塑性損傷可控的目的。

2)現澆剪力墻SW的極限位移角為1.5%,但試件RPSW-SE和RPSW-SE-R的極限位移角能達到2.7%,較現澆SW增加了80%,表明該裝配式剪力墻結構擁有良好的變形能力;試件SW在位移角超過1%時,剛度和承載力退化迅速,而該新型結構在震損修復前后都具有較為緩慢的剛度和承載力退化,讓其可在2.4%位移角內維持較為穩定的力學性能。

3)試件RPSW-SE和RPSW-SE-R的能量耗散系數和等效黏滯阻尼系數均達到了試件SW的2倍,同時累計耗能能力為試件SW的4倍以上,表明試件RPSW-SE具有較好的抗震性能。

4)試件RPSW-SE-R修復后加載中表現出與試件RPSW-SE相近的力學性能,說明試件RPSW-SE-R在震損修復后仍具有穩定的受力性能,論證了該可恢復功能的鋼制耗能連接裝配式結構實現了震后可恢復功能。