真空狀態(tài)不同爆轟工藝下銅鋼復(fù)合材料界面組織和性能研究

王玉龍 董祥雷 趙紅亮 楊若雅 朱元華 夏金民

(1.鄭州宇光復(fù)合材料有限公司,河南 鄭州450000;2.鄭州大學(xué),河南 鄭州 450000)

0 引言

爆炸焊接是利用炸藥爆炸時(shí)產(chǎn)生的沖擊力使焊件迅速碰撞,從而實(shí)現(xiàn)兩個(gè)或多個(gè)金屬件界面連接的方法。對(duì)于理化性能各異的金屬,采用傳統(tǒng)方法很難做到100%的焊接[1]。爆炸焊接作為一種特殊的焊接技術(shù),采用爆炸焊接可制造出各種形狀尺寸及各種特殊用途的雙金屬或多金屬復(fù)合材料,能充分發(fā)揮這些材料的理化性能,以滿足不同場(chǎng)合的材料需求[2]。

TU1 紫銅因具有良好的導(dǎo)電性,且易于成形加工,被廣泛應(yīng)用于電子元件、電力部件、機(jī)械設(shè)備等領(lǐng)域中。在實(shí)際應(yīng)用中,若將TU1紫銅單獨(dú)用作結(jié)構(gòu)材料,會(huì)因其強(qiáng)度低、密度大,其應(yīng)用范圍在很大程度上受到限制。采用銅-鋼復(fù)合材料,可有效彌補(bǔ)TU1紫銅作為單一結(jié)構(gòu)材料時(shí)的不足,但其在大氣環(huán)境中進(jìn)行爆炸焊接時(shí),金屬射流易與空氣中的成分發(fā)生反應(yīng),使界面易產(chǎn)生氧化物、氮化物,且易出現(xiàn)低熔點(diǎn)活潑金屬界面熔化的現(xiàn)象,導(dǎo)致爆炸焊接出現(xiàn)缺陷。此外,由于銅、鋼的熱膨脹系數(shù)不同,在高溫環(huán)境下,焊接區(qū)域會(huì)產(chǎn)生應(yīng)力,在應(yīng)力作用下也會(huì)產(chǎn)生彎曲現(xiàn)象[3]。

本研究對(duì)真空狀態(tài)下采用不同爆轟工藝焊接的銅鋼復(fù)合材料的金相組織結(jié)構(gòu)、力學(xué)性能進(jìn)行分析,總結(jié)出復(fù)合材料的界面形貌、結(jié)構(gòu)強(qiáng)度、界面硬度規(guī)律,并結(jié)合斷口特點(diǎn),旨在為材料選用、工藝驗(yàn)證提供參考。

1 試驗(yàn)材料和方法

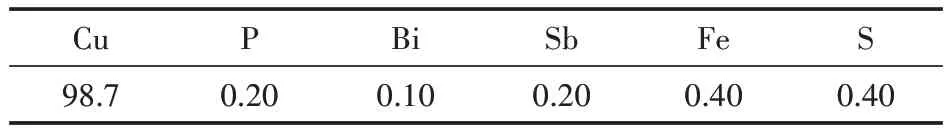

覆材選用的是6 mm 厚的TU1 紫銅板材,基材選用的是20 mm厚的Q345R(正火態(tài))鋼板材。TU1紫銅的化學(xué)成分見表1,Q345R的化學(xué)成分見表2,兩種材料的主要力學(xué)性能見表3。用薄膜封裝后再抽真空,不同爆轟工藝及參數(shù)見表4,采用順向法引爆。

表1 TU1紫銅的化學(xué)成分 單位:%

表2 Q345R的化學(xué)成分 單位:%

表3 TU1∕Q345R母材的主要力學(xué)性能

表4 不同爆轟工藝及參數(shù)

真空狀態(tài)下,采用上述3 種不同爆轟工藝分別進(jìn)行試驗(yàn),用線切割沿平行于爆轟方向來截取分析試樣。使用JEM-2100型光學(xué)顯微鏡來觀察結(jié)合界面的金相組織,分析不同區(qū)域的組織結(jié)構(gòu);使用X射線衍射儀來測(cè)定復(fù)合界面的相結(jié)構(gòu)組成;使用YNS1000 型電液伺服萬能試驗(yàn)機(jī)來進(jìn)行拉伸和剪切試驗(yàn)[4],使用HV-1000 型顯微硬度計(jì)來測(cè)定結(jié)合區(qū)域的顯微硬度。

2 試驗(yàn)結(jié)果及分析

2.1 微觀組織結(jié)構(gòu)分析

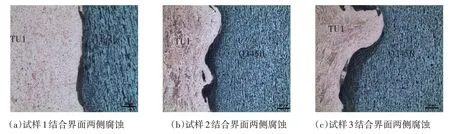

取真空狀態(tài)下3 種爆轟工藝作用后的復(fù)合材料產(chǎn)品試樣,在相同位置截取金相進(jìn)行觀察,對(duì)3種試樣分別通過打磨、拋光、腐蝕。由于TU1 紫銅與Q345 鋼材的耐腐蝕性能差異較大,可采用分步腐蝕的方法進(jìn)行分步取樣,用含4%硝酸的酒精溶液腐蝕碳鋼側(cè),采用混合試劑(配方為:醋酸、丙酮、硝酸,三者的體積比為3.5∶3∶3.5)來腐蝕TU1紫銅側(cè)[5]。在光學(xué)顯微鏡下進(jìn)行觀察,拍攝的金相組織照片如圖1所示。

圖1 3種試樣結(jié)合面位置金相組織

由圖1 中可知,爆炸結(jié)合界面為類似正弦波狀結(jié)合形態(tài)。由于爆轟工藝不同,導(dǎo)致波紋大小出現(xiàn)差異。圖1(a)中,爆炸結(jié)合界面的波紋較平滑,界面結(jié)合狀態(tài)正常;圖1(b)中,爆炸結(jié)合面波紋類型較好,為正弦波狀態(tài),界面結(jié)合性較好;圖1(c)中,爆炸結(jié)合面波紋類型呈高波峰狀態(tài),界面結(jié)合性能好,個(gè)別位置處存在輕微過融的現(xiàn)象。

在爆炸焊接過程中,由于銅側(cè)高速撞擊鋼板側(cè)會(huì)產(chǎn)生高溫、高壓,從而使界面熔化,但又會(huì)迅速凝固成細(xì)晶組織,導(dǎo)致結(jié)合界面處的硬度值比其他區(qū)域的高。本體金屬銅、鋼原材料金相組織如圖2 所示。對(duì)圖2 與圖1 進(jìn)行對(duì)比后可以發(fā)現(xiàn):結(jié)合界面位置的組織發(fā)生“破碎”,并再結(jié)晶形成細(xì)晶粒,且隨著與結(jié)合界面的距離變遠(yuǎn),組織會(huì)逐漸趨向于本體金屬結(jié)構(gòu)。且相對(duì)于鋼側(cè),銅側(cè)的晶粒組織仍然呈現(xiàn)出較大的梯度變化。

圖2 本體金屬銅、鋼原材料金相組織

此外,由圖1 可知,界面位置出現(xiàn)黑色過渡帶,這是因?yàn)樵诒Z過程中,鋼側(cè)碳原子向界面位置擴(kuò)散。由于爆轟工藝是在真空環(huán)境下實(shí)施的,因此并未在界面處發(fā)現(xiàn)氧化物、氮化物等有害產(chǎn)物。

2.2 復(fù)合材料力學(xué)性能

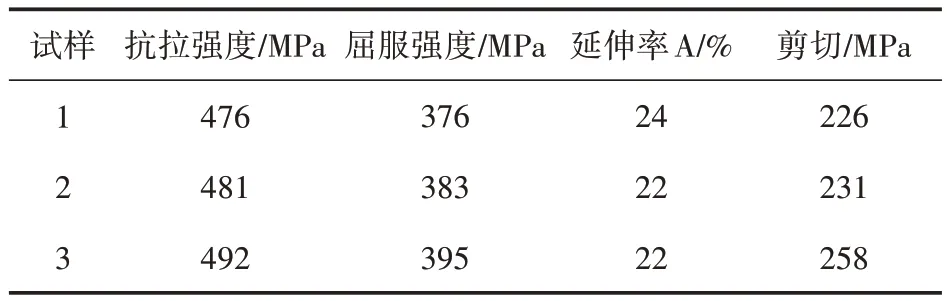

2.2.1 拉伸性能。根據(jù)《金屬材料拉伸試驗(yàn)第1 部分:室溫試驗(yàn)方法》(GB∕T 228.1—2021),對(duì)不同爆轟工藝下的3 個(gè)復(fù)合板平行試樣進(jìn)行拉伸試驗(yàn)[6],試驗(yàn)結(jié)果見表5。

表5 復(fù)合材料力學(xué)試驗(yàn)結(jié)果

由于復(fù)合材料的抗拉強(qiáng)度均大于銅側(cè)、鋼側(cè)材料的抗拉強(qiáng)度,可滿足實(shí)際工程結(jié)構(gòu)對(duì)材料力學(xué)性能的要求,因此能有效改進(jìn)單一TU1紫銅強(qiáng)度低的不足。由剪切試驗(yàn)結(jié)果可知,在不同爆轟工藝作用下,復(fù)合材料結(jié)合界面位置處的剪切強(qiáng)度平均值可達(dá)到238 MPa。根據(jù)工況條件的不同對(duì)爆轟工藝進(jìn)行調(diào)整,從而得到更加適宜的材料力學(xué)性能,大大降低材料在服役過程出現(xiàn)變形的風(fēng)險(xiǎn)。

2.2.2 顯微硬度。采用顯微硬度計(jì)可對(duì)真空狀態(tài)下用不同爆轟工藝得到的復(fù)合板界面及附近區(qū)域的硬度分布情況進(jìn)行測(cè)試。以結(jié)合面為基準(zhǔn)線,分別向銅側(cè)、鋼側(cè)進(jìn)行移動(dòng)測(cè)量,測(cè)量點(diǎn)之間的間隔約為1 mm,在相同位置處截取1組試樣(3個(gè)),復(fù)合板試樣的顯微硬度分布曲線如圖3所示。

圖3 復(fù)合板試樣顯微硬度分布圖距

由圖3 可知,結(jié)合處界面的硬度值最大,達(dá)到196 HV,高于組成復(fù)合材料銅側(cè)、鋼側(cè)金屬的硬度值。這是因?yàn)楸Z過程中,兩側(cè)金屬板會(huì)發(fā)生碰撞,金屬受到強(qiáng)烈的壓縮作用,從而產(chǎn)生塑性變形,會(huì)在界面兩側(cè)產(chǎn)生不同程度的加工硬化。

不同爆轟工藝作用下,結(jié)合處界面硬度存在差異,由試樣3 的硬度測(cè)試曲線可知,結(jié)合處界面受到的壓縮作用更為強(qiáng)烈,塑性變形產(chǎn)生的加工硬化更高。隨著與界面距離的逐漸增加,界面兩側(cè)的硬度值逐漸降低,塑性變形區(qū)域外的硬度趨于銅側(cè)、鋼側(cè)金屬的原始硬度,這是由塑性變形逐漸減弱所導(dǎo)致的。

2.2.3 宏觀斷口分析。3種爆轟工藝下產(chǎn)品剪切試樣位置斷口[7]形貌如圖4 所示,在圖4 中能直觀地觀察到界面結(jié)合處的狀態(tài)。

圖4 3種爆轟工藝下產(chǎn)品剪切試樣位置斷口形貌

在圖4(a)和圖4(b)中,宏觀斷口呈周期性的凸棱和凹槽分布,這是爆轟過程波狀結(jié)合界面的特征,波峰波谷明顯可見,銅側(cè)金屬出現(xiàn)粘連狀態(tài),形貌顯示整齊,分布均勻。試樣3 剪切斷口形貌見圖4(c),這一區(qū)域的形貌較為復(fù)雜,斷口表面分布有大小、深淺不一的撕裂痕跡,該區(qū)域出現(xiàn)韌性斷裂的趨勢(shì)。

3 結(jié)論

①真空狀態(tài)下,爆轟速度為1 950 m∕s 時(shí),銅鋼復(fù)合材料界面呈正弦波狀結(jié)合,該界面波紋形狀平滑;爆轟速度為2 050 m∕s時(shí),該界面波紋形狀明顯;爆轟速度為2 200 m∕s時(shí),該界面波紋形狀最深。因此,真空狀態(tài)下,在該界面均未發(fā)現(xiàn)金屬間氧化物等有害物質(zhì)。

②在真空狀態(tài)下,采用不同爆轟工藝得到的銅鋼復(fù)合材料的(Z向)分離強(qiáng)度平均值為483 MPa,界面剪切強(qiáng)度平均值為238 MPa,即該復(fù)合材料的力學(xué)性能均優(yōu)于組成復(fù)合材料的本體材料。

③復(fù)合材料結(jié)合處界面的顯微硬度最大值達(dá)到196 HV,距界面位置越遠(yuǎn),硬度就越來越低,并越趨近于本體材料,且其與材料晶粒組織呈現(xiàn)相同變化趨勢(shì)。

④界面的宏觀斷口形貌清晰可見均勻、連續(xù)的凹凸痕跡,當(dāng)爆轟速度為2 200 m∕s 時(shí),斷口處銅側(cè)粘連情況明顯,出現(xiàn)較大的塑性變形,但整體結(jié)構(gòu)仍保持較高的結(jié)合水平。