除鹽水再生廢水回用促進PTA廢水厭氧污泥顆粒化工業實踐

王勝軍,戴楚湘,蔣林坪

(福建福海創石油化工有限公司,福建 漳州 363216)

福建福海創石油化工有限公司(簡稱福海創公司)的精對苯二甲酸(PTA)廢水生物處理裝置采用上流式厭氧污泥床(UASB)與兩級好氧串聯的處理工藝。為了促進UASB厭氧污泥顆粒化及提高其處理能力,目前操作上采取人工投加氮、磷、鎳、硫、鋅、鐵、鈣等各種PTA廢水缺失的無機微營養鹽,存在鹽分種類多、配制困難、相容性差、價格高且微生物利用率低等問題。離子交換工藝產生的除鹽水再生廢水,因鹽分高而無法用生物處理法進行處理,目前主流采用物理方法進行處理[1-3]:通過加藥調節pH,經沉淀池過濾,送至臭氧氧化池處理合格后外排,但該處理方法易發生輸送泵體葉輪及管道結垢、監測指標失真等問題。針對福海創再生廢水的特性和PTA污水裝置的水質情況,在調研了國內其他多家PTA裝置廢水處理工藝及操作流程數據基礎上[4],對現有的再生廢水處理流程進行了優化,實現了再生廢水的有效處理,且UASB中厭氧微生物充分利用再生廢水中的微量元素[鈣、鎂、鐵、氮(NH3-N)]作為營養劑,促進了厭氧污泥顆粒化,取得了良好的效果[5]。本課題對該工藝的技術瓶頸和可行性進行分析,并對其實施情況及實施效果進行論述。

1 工藝簡介與瓶頸

1.1 PTA廢水處理工藝

PTA廢水來源主要有:氧化工序工藝廢水、精制工序母液廢水、蓄熱焚燒爐(RTO)尾氣洗滌廢水、余熱鍋爐濃縮排放廢水、PTA罐區化學廢水、鈷錳回收裝置廢水、化驗室廢水、事故集中池廢水等。設計日處理廢水量60 000 m3,廢水總化學需氧量(COD) 約5 333 mg/L,其中厭氧系統日減小COD超過3 200 mg/L,好氧系統日減小COD約2 133 mg/L。

PTA廢水處理采用技術先進、運行穩定性高的一級厭氧結合兩級好氧的生化處理工藝,使其與先進的生產裝置相匹配,保證系統的穩定達標運行,工藝流程示意見圖1。

圖1 PTA廢水處理工藝流程示意

表1為精制工序母液廢水鈷、錳回收前后水質。由表1可見,精制工序母液廢水鈷、錳濃度較高,經過預處理鈷、錳系統回收后,大部分鈷、錳離子被回收,預處理后廢水與另外幾股廢水混合均勻后進入調節罐,水質見表2。因另外幾股廢水還含有少量鈷、錳,故調節罐廢水中還含有少量鈷、錳離子。調節罐出水經處理后,基本可達《石油化學工業污染物排放標準》(GB 31571—2015)直排一級標準,經市政管網排入大海,排放流水水質見表3。

表1 PTA母液廢水鈷、錳回收前后水質

表2 PTA廢水調節罐水質

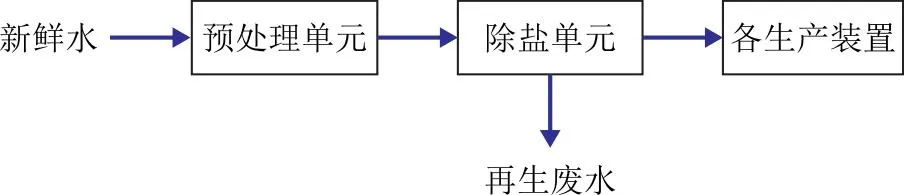

1.2 脫鹽水工藝

福海創公司所處福建漳州古雷半島,新鮮水由周邊城鎮水庫提供,水質見表4。新鮮水經過預處理,再進入離子交換樹脂除鹽系統處理,合格的除鹽水則輸送至各裝置使用。除鹽水系統設計水量3 000 m3/h,工藝流程示意見圖2。離子交換樹脂采水達到終點后,采用酸、堿分別對陽、陰床或混床進行再生,再生廢水水質見表5。因再生廢水雜質較多,對水質干擾較大,故再生廢水水質是再生廢水沉淀過濾后的水質。

表4 新鮮水水質

表5 再生廢水水質

圖2 脫鹽水工藝流程示意

1.3 工藝瓶頸

1.3.1PTA廢水處理瓶頸

PTA廢水處理UASB厭氧處理單元污泥量增長緩慢,COD降低率達80%左右后很難再提升,特別是難降解p-Tol降解率更難提升,截止2021年6月p-Tol降解率才達40.8%。UASB厭氧處理單元進出水水質見表6。

表6 改造前UASB單元進出水水質統計結果

1.3.2除鹽水工藝瓶頸

除鹽水工藝再生廢水水質(詳見表5)鹽分高、易結垢、夾帶白色絮狀沉淀物,不能直接排放,需要加酸調節至中性,經沉淀、過濾、臭氧氧化達標后排放,設備及管道易發生結垢現象。

2 流程優化的可行性分析

2.1 水質分析

當除鹽水樹脂床達到采水終點后,利用酸、堿溶液分別對陽、陰床或混床進行再生操作。福海創公司正常生產需求除鹽水為48 000 t/d,再生廢水產量約800 t/d,再生用的酸、堿濃度配比,再生流速,各步驟時間等嚴格按操作規程執行,水質波動不大。再生廢水水質鹽分高、易結垢、夾帶白色絮狀沉淀物。

PTA廢水在正常生產時基本偏酸性,主要為TA、p-Tol等有機物,含有少量生產過程中流失的鈷、錳催化劑,其他元素如鐵、銅、鈣、鎂等均未被檢出(詳見表2)。

由表4、表5和表2數據可知:再生廢水無機鹽濃度增大是由新鮮水濃縮所致,因再生過程會產生白色絮凝沉淀物(如硅膠、氫氧化鈣/鎂等),經沉淀過濾后,澄清的再生廢水無機鹽濃度實際增大10~20倍;PTA廢水中的鈷、錳在進入PTA廢水生物處理系統前,大部分已經被回收,基本為無機鹽缺失狀態,當采用生物處理法降解PTA廢水中的有機物時,必須額外投加相應的營養鹽及微量元素才能促進微生物的代謝作用。

2.2 UASB系統分析

UASB在廢水處理領域應用范圍廣,具有能耗低、負荷高、剩余污泥量少等優點,尤其對高濃度有機廢水的處理效果更加顯著,其運行成功的特點是能夠形成厭氧顆粒污泥,具有良好的沉淀性能、聚集豐富的生物相且產甲烷活性高。

UASB厭氧污泥顆粒化是一個多階段且漫長的過程[6],馴化時間長短與所處理廢水的組分及可生化性有關。可分為3個階段:①啟動階段,因生存環境變化,接種污泥內各類厭氧菌種恢復活性并重新選擇基體(細菌,有機、無機物質,污泥碎片等)進行吸引黏接的階段;②顆粒化階段,通過優化UASB操作工藝、改善生物生存環境、降低細菌與基體的電位排斥、促進胞外多聚物黏性物質分泌等措施,提高細菌與基體的黏接能力,以形成互營共生且具有代謝作用的微污泥聚集體;③顆粒化成熟階段,即微生物競相繁殖,最終形成沉降性能良好、產甲烷活性高的顆粒污泥。成熟的顆粒污泥有利于微生物截留、形成相對穩定微環境應對負荷或有毒物質沖擊,同時縮短有機物與生物相之間的距離,保證產甲烷活性的提高。

由上可知,顆粒化階段是UASB厭氧污泥馴化成功的關鍵期,期間對系統中營養鹽及微量元素的需求尤為重要。但PTA廢水是成分單一的工業廢水,氮、磷、鎳、鋅、鐵、鈣等主要無機微營養鹽缺失,為了讓微生物更好地工作及繁殖,就需要創造良好的馴化條件:①氮、磷不可或缺,保證微生物充分利用碳源合成細胞物質;②鎳、鐵、鈷為微生物酶所需,促進厭氧消化進程;③二價陽離子鈣、鎂、鋅需求量較大,對顆粒化過程有促進作用,如鈣離子可中和細菌表面的負電荷,降低細菌與基體的排斥位能促使細菌凝聚,可與二氧化碳生成碳酸鈣晶體,增加顆粒污泥的密度,改善顆粒污泥的沉降性能[7]等。各種無機微營養鹽與厭氧細菌分泌的胞外多聚物相互作用,形成多聚物網狀結構,能進一步捕獲大量厭氧菌種,對細菌體的絮凝及污泥顆粒化過程起到關鍵作用。當然不能過量投加或局部濃度沖擊,以免引起污泥無機化而降低處理能力。福海創公司的再生廢水正好含有鈣、鎂、鐵等陽離子,正是厭氧污泥顆粒化所需的主要物質或基體。

福海創公司污水處理站共設有12座UASB池,每座有效池容為4 860 m3(30 m×18 m×9.5 m),當PTA裝置滿負荷生產時,排放廢水量約為24 000 t/d,有足夠的調節空間將800 t/d的再生廢水均勻稀釋10~15倍,如鈣離子質量濃度可降至60 mg/L左右,接近厭氧處理裝置中適宜的鈣離子質量濃度(80~150 mg/L)[8]。由此可知,福海創公司的再生廢水可作為部分主要無機微營養鹽添加到UASB系統中,其他缺少的微營養元素再進行配比補充。

3 實施情況

利用福海創公司現有的設施進行技術改造,如圖3所示。再生廢水進入PTA廢水預處理系統以均勻稀釋,再進入UASB厭氧處理以補充厭氧污泥顆粒化所需無機微營養鹽。

圖3 技術改造流程示意

由圖3可知,再生廢水和PTA廢水摻配進入預處理單元,混合均勻后再進入UASB進行利用。在預處理區混合有如下效果:PTA廢水正常排放時成酸性,不會出現無機鹽結垢;再生廢水中的硅膠等絮凝物在預處理區的TA沉淀池中沉淀去除,不會影響后續處理;再生廢水在此階段完成稀釋,直接進入UASB厭氧處理。福海創公司于2021年7月完成該項目的改造并投用。

4 技術改造的實施效果

PTA裝置排放廢水的主要有機物成分為TA,p-Tol,HAc,BA等。厭氧微生物對有機物降解難易程度依次為:HAc與BA容易降解,TA及其異構體次之,p-Tol最難降解。UASB有機物去除率提升的階段體現了有機物被降解比例變化的過程,當最后的p-Tol被降解60%以上時,UASB生化系統處于高效降解有機物階段,厭氧污泥顆粒化效果好。再生廢水技改項目自2021年7月投用以來,UASB厭氧污泥顆粒化效果明顯、處理能力提高、甲烷氣產量增加,進入后續的好氧處理系統的COD大大降低、剩余污泥排量降低、能耗降低,為企業帶來很好的效益。

4.1 PTA廢水調節罐水質無機離子濃度提升

對PTA廢水調節罐隨機取樣,檢測鈣、鎂、鐵等幾種主要陽離子濃度,結果見表7。PTA廢水調節罐中水原來除鈷、錳離子外,其他無機離子均未被檢出(見表2)。由表7可知,再生廢水進入后,鈣、鎂、鐵等離子均被檢出。

表7 PTA廢水調節罐中水的無機離子濃度

4.2 UASB處理能力提升

改造前后PTA廢水處理系統的操作運行參數不變,再生廢水回收利用時,嚴格控制相關運行參數(見表8),以保證UASB穩定運行。

表8 UASB進出水主要控制指標

1)降低單位COD轉化為沼氣的體積。

每日監測得到的UASB運行數據如表9所示。由表9可知:2021年7月再生廢水投用前,UASB的COD降低率在75%~80%,其中HAc,BA,TA的去除率已經達到90%以上,此階段p-Tol為厭氧微生物剩余可利用的主要碳源,但其去除率只達到40%左右,且長時間不變化;當改造運行4個月后,UASB容積負荷(以COD計)可達到5.5~6.0 kg/(m3·d),上升流速由0.5 m/h提升至0.8 m/h,此時p-Tol去除率已逐步提升至75%左右,系統總COD降低率提升5百分點以上,說明改造后UASB處理能力明顯提升。

表9 UASB進出水的水質統計結果

4.3 促進厭氧污泥顆粒化

投用再生廢水對UASB厭氧污泥顆粒化有顯著的促進作用。圖4和圖5分別為技術改造前后的厭氧污泥樣品。由圖4與圖5對比可知:投用再生廢水后,絮狀污泥明顯減少,顆粒污泥占厭氧污泥總量的60%以上,說明污泥顆粒化程度高;顆粒污泥粒徑主要分布在0.8~2.2 mm,光澤度高且擠壓有輕微彈性,在這一粒度范圍的顆粒污泥密度相對穩定,不易破碎而被洗出。

圖4 2021年6月(改造前)厭氧污泥樣品

圖5 2022年3月(改造后)厭氧污泥樣品

經重量法測得顆粒污泥中揮發性固體與總固體質量比 (VSS/TSS) 平均為72.4%,可知顆粒污泥由大量的微生物組成,沒有發生無機化現象,由大量微生物組成的顆粒污泥對污染物有很好的吸附分解作用。說明再生廢水稀釋比例控制合理。

利用沉降柱測定法測量厭氧顆粒污泥平均沉降速率約為66 m/h(見表10),說明顆粒污泥具有良好的沉降性能[3],能夠在反應器內滯留,這是福海創公司UASB目前能保持較高生物量的重要原因。顆粒污泥具有良好的沉降性,UASB可以在較高上升流速條件下運行,即厭氧微生物能更有效地接觸有機物進行降解,活性增強,產氣量明顯增大。

表10 厭氧顆粒污泥的沉降速率

表11為改造前后UASB厭氧產氣量對比。由表11可知:將再生廢水均勻引入PTA廢水處理裝置,加速促進了UASB厭氧污泥的顆粒化,增強了厭氧污泥的沉降性能,減少了污泥外流,提高了污泥濃度和COD降低率;同時增強了厭氧污泥的活性,使得系統具有更高的緩沖能力,更耐負荷或有毒物質的沖擊。

表11 技術改造前后UASB厭氧系統COD降低率和產氣量對比

4.4 實現降本增效

4.4.1增產沼氣,降低熱電煤消耗

當UASB的COD降低率提升5百分點時,實際每天減少COD 7.6 t,沼氣產氣率取值0.35 m3/kg,則每年增產沼氣97.09×104m3,福海創公司直接將沼氣供給自配熱電廠使用,核算每年節能82.4 tCE(1 tCE=29.26 GJ,沼氣按CH4體積分數70%計)。

由表11可知,引入再生廢水促使沼氣產量增加,COD降低率提升,沼氣產氣率增長0.02 m3/kg。

4.4.2降低好氧系統處理能耗

UASB的COD降低率提升,排至后段好氧處理的COD降低,相應降低了處理能耗:減少好氧系統藥劑量、降低好氧污泥處理費、降低電耗等。以降低電耗為例,當好氧處理的COD負荷降低時,原并聯運行的4套好氧裝置停運1套,即停運設備總功率300 kW,年節省電費119.23萬元。

5 結 論

(1)福海創公司將再生廢水均勻引入PTA廢水處理裝置綜合利用,有效解決了PTA廢水處理工藝瓶頸和脫鹽工藝瓶頸,對UASB厭氧污泥顆粒化有顯著的促進作用,使得裝置處理能力提升。

(2)UASB內最難處理的p-Tol降解率達到75%以上,使得系統總COD降低率提升約5百分點;顆粒污泥占厭氧污泥總量的60%以上,主要粒徑為0.8~2.2 mm,沉降性能良好,平均沉降速率為66 m/h,能很好地滯留微生物以降解有機物;揮發性固體與總固體質量比平均為72.4%,顆粒污泥由大量的微生物組成,說明再生廢水合理回用并不會造成污泥無機化。

(3)處理能力的提升直接為企業創造了可觀的經濟效益,如:節省藥劑投加費、增產沼氣、降低電耗、降低煤耗、降低污泥處理費等。

(4)技術改造方案可行,對處理或回用類似的高鹽分廢水有一定的借鑒意義。