鋰離子電池微米硅負(fù)極制備與改性研究進(jìn)展

常湘染,李天天,李洋陽(yáng),辛 燕

(華北電力大學(xué)能源動(dòng)力與機(jī)械工程學(xué)院,北京 102206)

鋰離子電池通過(guò)鋰離子在正負(fù)極之間的往返脫嵌,來(lái)實(shí)現(xiàn)化學(xué)能與電能的相互轉(zhuǎn)化,所以也被形象地稱為“搖椅式電池”[1]。鋰離子電池因具有開(kāi)路電壓高、比能量高、循環(huán)壽命長(zhǎng)、無(wú)記憶效應(yīng)、自放電率小等優(yōu)勢(shì),被廣泛應(yīng)用在新能源汽車(chē)、便攜式電子產(chǎn)品、動(dòng)力電池及儲(chǔ)能電站等領(lǐng)域。目前90%以上的商用鋰離子電池使用的是傳統(tǒng)的石墨負(fù)極,但其較低的理論比容量(372 mAh/g)限制了鋰離子電池能量密度的進(jìn)一步提升[2]。因此,開(kāi)發(fā)具有更高容量的負(fù)極材料迫在眉睫。

依據(jù)儲(chǔ)鋰機(jī)制的不同,鋰離子電池負(fù)極材料可被分為嵌入型、合金化型和轉(zhuǎn)化型三種。其中,合金化型負(fù)極材料理論比容量及電荷密度均遠(yuǎn)高于嵌入型的石墨負(fù)極,且這類(lèi)材料的嵌鋰電位較高,在大電流充放電下也不會(huì)出現(xiàn)鋰枝晶導(dǎo)致電池短路,因此備受關(guān)注[3]。而在眾多合金化型負(fù)極材料中,硅因具有超高的理論比容量(4 200 mAh/g)、在地殼中儲(chǔ)量豐富以及較低的脫鋰電勢(shì)等優(yōu)點(diǎn),被認(rèn)為是下一代最有希望的鋰電池負(fù)極候選材料。然而,在充放電過(guò)程中巨大的體積膨脹(300%)和較差的導(dǎo)電性限制了其進(jìn)一步應(yīng)用[4]。

為了改善這些問(wèn)題,科研人員開(kāi)發(fā)出許多方法來(lái)改善其性能,包括硅的納米化、多孔化、碳包覆以及合金化。隨著電動(dòng)汽車(chē)和電子設(shè)備的不斷更新,對(duì)電池的能量密度要求進(jìn)一步提高,迫切需要實(shí)現(xiàn)的是比能量達(dá)到300~500 Wh/kg[5]。納米硅負(fù)極因?yàn)檎駥?shí)密度低,制備成本高,不利于商業(yè)化。因此,人們把目光轉(zhuǎn)向了成本更低,振實(shí)密度更高的微米硅。本文從微米硅的制備方法出發(fā),綜述了微米硅面臨的挑戰(zhàn)和改性策略,結(jié)合其存在的問(wèn)題,指出了未來(lái)發(fā)展的趨勢(shì)和商業(yè)化前景。

1 微米硅的制備

微米硅的制備可以從兩方面考慮,一是細(xì)化顆粒,二是納米團(tuán)簇。細(xì)化顆粒的方法有:酸刻蝕、金屬輔助化學(xué)刻蝕和球磨。納米團(tuán)簇的方法有:球磨、噴霧干燥和鎂熱還原。

1.1 細(xì)化顆粒尺寸制備微米硅

通過(guò)將較大尺寸硅源的尺寸減小到微米級(jí),在減小尺寸的同時(shí)對(duì)硅進(jìn)行改性,從而提高微米硅負(fù)極的性能。

酸刻蝕通常被用來(lái)造孔,但也可以減小顆粒尺寸。Cao 等[6]用酸刻蝕不同粒徑的AlSi 合金粉末制得微米多孔硅(MPSi)[圖1(a)],發(fā)現(xiàn)隨著AlSi 合金粉尺寸的增大,顆粒形貌趨于不規(guī)則且在被刻蝕后有粉碎的趨勢(shì)。其中用30 μm 的AlSi20粉末蝕刻而成的5 μm 多孔硅電極性能較好,在1 A/g 下循環(huán)200次,容量保持率為81.25%。Zhang 等[7]使用氫氟酸和硝酸銀進(jìn)行金屬輔助化學(xué)刻蝕微米硅制得1 μm 左右的微米多孔硅,其刻蝕前后的掃描電子顯微鏡法(SEM)如圖1(b)~(c)所示。刻蝕得到的納米孔能有效緩解體積膨脹,形成的納米多孔骨架減少了Si 顆粒的聚集,有助于提高電池的循環(huán)性能。

圖1 酸刻蝕制備多孔微米硅[6](a)、刻蝕前(b)和刻蝕后(c)硅的SEM以及Si/C/G負(fù)極脫嵌鋰示意圖(d)

球磨也能有效地減小顆粒尺寸。Zuo 等[8]使用球磨法將Si/C/G 復(fù)合材料的尺寸控制在0.5~4 μm 左右。覆蓋在硅表面的石墨和無(wú)序碳緩解了循環(huán)過(guò)程中的體積變化,改善了循環(huán)性能。Si/C/G 復(fù)合材料脫嵌鋰過(guò)程如圖1(d)所示,其初始可逆比容量超過(guò)700 mAh/g,在40 次循環(huán)后仍然保持550 mAh/g 的高可逆比容量。

通過(guò)刻蝕制備微米硅具有用時(shí)短、制備多孔結(jié)構(gòu)等優(yōu)勢(shì),但是酸對(duì)人體和環(huán)境都有很大的危害,無(wú)法大規(guī)模使用。球磨制備微米硅可以控制顆粒尺寸,使顆粒更接近球形,可以批量制造,但是球磨用時(shí)長(zhǎng),球磨罐和磨球的磨損會(huì)沾污樣品。

1.2 納米硅合成微米硅

將納米硅團(tuán)聚到微米尺寸,既增加了振實(shí)密度,又結(jié)合了納米硅與微米硅的優(yōu)勢(shì),使電極性能更佳。

球磨是控制尺寸的途徑之一。Lee 等[9]通過(guò)球磨將粒徑為5~10 μm 的商業(yè)微米硅制成了由100~200 nm 的一次粒子組成的3~10 μm 的微米硅二級(jí)粒子團(tuán)簇(SiSPC)[圖2(a)]。將SiSPC 與聚酰亞胺結(jié)合的負(fù)極在3.5 A/g 下循環(huán)500 次后,比容量超過(guò)1 690 mAh/g,容量保持率超過(guò)95%。

圖2 納米硅合成微米硅方法

噴霧干燥可以團(tuán)聚細(xì)小顆粒成球形。Feng 等[10]使用該方法制備了尺寸1~6 μm 的球形的微米硅基復(fù)合材料(MSC)[圖2(b)]。其中,納米硅嵌入由交聯(lián)粘結(jié)劑[聚丙烯酸(PAA)和羧甲基纖維素鈉(CMC)組成]和碳組成的導(dǎo)電網(wǎng)絡(luò),內(nèi)部的空隙為硅的體積變化提供空間,保證微米球結(jié)構(gòu)的完整。而且該微米粒子的振實(shí)密度是納米硅原料的三倍,有利于其在鋰離子電池中的實(shí)際應(yīng)用。

除此之外,鎂熱還原也被用于制備微米硅。Jia等[11]先用微乳液法將70 nm 的SiO2制成微米SiO2團(tuán)簇,后用鎂熱還原和刻蝕得到了平均粒徑為5.28 μm的微米多孔硅[圖2(c)]。其內(nèi)部由緊密排列的納米硅組成,并表現(xiàn)出接近塊狀硅的振實(shí)密度。

球磨能將大尺寸的硅減小到納米尺度后團(tuán)簇到微米尺寸,結(jié)合納米硅和微米硅的優(yōu)勢(shì),提高硅負(fù)極性能,但是將尺寸減小到納米級(jí)耗時(shí)長(zhǎng),能耗大,且球磨罐和磨球的磨損會(huì)沾污樣品。噴霧干燥可以穩(wěn)定地大量制造不同粒度的硅基復(fù)合材料,生產(chǎn)效率高,適合商業(yè)化生產(chǎn),但是其熱效率低,能耗大,霧化器、粉末回收裝置價(jià)格較高。鎂熱還原利用納米二氧化硅制備微米硅,拓寬了原料范圍,降低了成本,但也存在反應(yīng)過(guò)程不可控,產(chǎn)物分離也用到了酸,不利于大規(guī)模應(yīng)用。

綜合比較,細(xì)化顆粒和納米團(tuán)簇各有優(yōu)劣。細(xì)化顆粒能夠擴(kuò)大原料選擇面,降低成本,但難以在微米硅內(nèi)部構(gòu)建導(dǎo)電網(wǎng)絡(luò)。納米團(tuán)簇可以設(shè)計(jì)內(nèi)部結(jié)構(gòu),但是納米原料成本較高,結(jié)構(gòu)設(shè)計(jì)工序繁雜。因此,低成本、大批量且環(huán)境友好的微米硅制備方法仍需探索。

2 微米硅的改性

微米硅材料在應(yīng)用時(shí)主要面臨以下挑戰(zhàn):較大的體積加劇了充放電過(guò)程中的體積膨脹,造成電極材料粉化脫落和新的固體電解質(zhì)界面(SEI)膜不斷生成,導(dǎo)致內(nèi)阻增加和鋰的不可逆損失,影響電池壽命;硅是半導(dǎo)體材料,導(dǎo)電性差,顆粒內(nèi)部沒(méi)有導(dǎo)電網(wǎng)絡(luò),增加硅尺寸的同時(shí),電阻也隨之增大,影響了倍率性能。為了解決這些問(wèn)題,科研人員進(jìn)行了大量的改性研究,發(fā)現(xiàn)多孔化、表面包覆、預(yù)鋰化、合金化和金屬摻雜等可以有效解決以上問(wèn)題。

2.1 碳包覆

包覆微米硅的碳多為石墨、石墨烯、碳納米管等功能性碳材料,在包覆的同時(shí)預(yù)留足夠的空間,在改善負(fù)極的導(dǎo)電性和與電解液相容性的同時(shí)緩解硅體積膨脹帶來(lái)的影響。

Kang 等[12]采用改進(jìn)的Hummer 法制備了褶皺多層石墨烯[圖3(a)],并將其與7 μm 的硅結(jié)合得到Si-WMG 復(fù)合材料。褶皺多層石墨烯不僅提供了機(jī)械靈活性以減輕深度充放電過(guò)程中微米硅的大體積變化,而且還提供了良好的粘附性和導(dǎo)電性。在2C下循環(huán)240次后仍保留了5.3 mAh/cm2的容量密度。Mu等[13]通過(guò)固相球磨和液相涂層的方法制得硅尺寸為0.45~4 μm 的Si/G@C 復(fù)合材料[圖3(b)],該復(fù)合材料具有穩(wěn)定的封裝夾層結(jié)構(gòu),0.2C下循環(huán)180次后容量保持率高達(dá)83%。董等[14]使用微米硅、石墨、聚丙烯腈為原料,采用球磨、液相包覆和熱解的方法制得硅的尺寸為0.5~6 μm 的Si-G-C 復(fù)合材料,在1 A/g 下經(jīng)過(guò)100 次循環(huán)后比容量仍有873 mAh/g。Cen 等[15]設(shè)計(jì)了具有獨(dú)特分支結(jié)構(gòu)的微米硅,其分支的直徑為0.5~1 μm,長(zhǎng)度為5~10 μm,使用傳統(tǒng)碳包覆也得到了優(yōu)異的性能,枝狀Si/C 負(fù)極在1/4C下循環(huán)100 次比容量仍有1 133 mAh/g。

圖3 褶皺多層石墨烯示意圖(a)和Si/G@C復(fù)合材料制備流程圖(b)

2.2 硅合金化

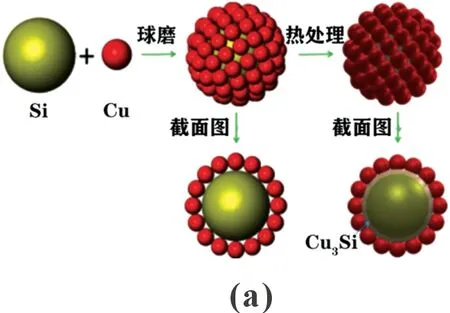

將硅與金屬結(jié)合不僅能提高基體的導(dǎo)電性,而且金屬的延展性較好,可以緩解硅的體積膨脹。Lu等[16]對(duì)325 目的硅粉和100 nm 的銅粉進(jìn)行球磨熱處理,制備了硅尺寸為納米到5 μm 的具有Cu3Si 界面的準(zhǔn)核-殼結(jié)構(gòu)Si@Cu 復(fù)合微粒子[圖4(a)],并探討了不同硅銅比和不同熱處理?xiàng)l件對(duì)電池性能的影響,得出Si@2Cu600L 樣品性能最佳,在經(jīng)過(guò)100 次循環(huán)后充電比容量仍有523.9 mAh/g,如圖4(b)所示。這歸因于Cu 殼良好的機(jī)械彈性和導(dǎo)電性以及Cu3Si相的協(xié)同作用。

圖4 Si@Cu復(fù)合粒子制備流程圖(a)和Si@2Cu600L電極循環(huán)穩(wěn)定性(b)

2.3 預(yù)鋰化

對(duì)微米硅負(fù)極進(jìn)行預(yù)鋰化不僅彌補(bǔ)了首次充電形成SEI 膜消耗的鋰源,提高了電池的首次效率、容量和能量密度,而且可以使硅負(fù)極提前發(fā)生體積膨脹,減輕硅在充放電過(guò)程中體積變化對(duì)負(fù)極的影響。

Yang 等[17]使用氫化鋰對(duì)微米硅進(jìn)行預(yù)鋰化處理,再將預(yù)鋰化的硅在CO2氣氛下球磨制得彌散增強(qiáng)硅微粒復(fù)合材料(DSM-Si),如圖5(a)所示,處理后硅的尺寸為0.5~2 μm,在100 mA/g 下循環(huán)400 次后比容量仍有957 mAh/g,如圖5(b)所示。

圖5 DSM-Si的制備流程圖(a)和循環(huán)穩(wěn)定性(b)

2.4 協(xié)同改性策略

研究表明,對(duì)硅進(jìn)行兩種或兩種以上的復(fù)合結(jié)構(gòu)設(shè)計(jì)更有利于改善微米硅基負(fù)極的電化學(xué)性能[18]。

2.4.1 多孔化+碳包覆

多孔化能改善硅的體積膨脹,碳包覆能增加硅基負(fù)極導(dǎo)電性,改善負(fù)極與電解液相容性,結(jié)合兩種方法可以提高硅基負(fù)極的循環(huán)穩(wěn)定性。

Li 等[19]采用電化學(xué)腐蝕和化學(xué)氣相沉積制備了碳包覆的大尺寸介孔海綿狀硅(MSS)復(fù)合材料[圖6(a)],其中硅的尺寸超過(guò)20 μm,孔洞直徑能達(dá)到50 nm,這些孔洞的存在使其體積膨脹率僅有30%。在1 A/g 下循環(huán)1 000 次后容量保持率仍大于80%。Tian 等[20]通過(guò)酸蝕、球磨和熱處理,將0.5~50 mm 的AlSi 合金制成了由2~10 μm 二級(jí)多孔微米硅組成的Si/C 復(fù)合材料[圖6(b)],其中二級(jí)多孔微米硅由20 nm 的硅和15 nm 的孔組成,在500 mA/g 下循環(huán)300次后容量保持率高達(dá)86.8%。Wang 等[21]先通過(guò)球磨將325 目的SiO 顆粒尺寸減小到1~6 μm,然后熱處理使SiO 歧化形成嵌入SiO2基質(zhì)中的互連Si 納米顆粒,最后酸蝕和化學(xué)氣相沉積制得石墨烯籠封裝的硅皮密封介孔硅(Mp-Si@Si@G)微粒,如圖6(c)所示,其中硅皮減小了比表面積,石墨烯籠與介孔硅的內(nèi)部空隙緩解了硅的體積膨脹。在1/2C下循環(huán)300 次后,比容量仍保持在1 246 mAh/g。Zhao 等[22]使用銀輔助化學(xué)刻蝕和濕法熱處理制備了多孔Si/C復(fù)合材料[圖6(d)],其中硅的平均尺寸為5 μm,在0.5C下循環(huán)200 次后比容量仍有782.1 mAh/g。

圖6 MSS示意圖(a)和Si/C(b)、Mp-Si@Si@G(c)、多孔Si/C(d)制備流程圖

2.4.2 硅合金化+碳包覆

合金化和碳包覆都能提高硅基負(fù)極的導(dǎo)電性,且緩解體積膨脹,碳包覆還能改善負(fù)極與電解液的相容性,結(jié)合兩種方法進(jìn)一步改善硅基負(fù)極的倍率性能。

Li 等[23]對(duì)FeSi 合金等原料進(jìn)行球磨、熱處理、酸蝕得到尺寸為1~5 μm 的多層碳納米片包裹的鐵硅復(fù)合材料(Fe-Si@MLC)[圖7(a)],其中多層碳納米片有效緩沖了硅的體積變化,構(gòu)建的導(dǎo)電框架確保了電子的快速傳輸,在500 mA/g 下循環(huán)200 次后比容量仍有805.9 mAh/g,如圖7(b)所示;在10 A/g 下比容量仍有455.6 mAh/g,如圖7(c)所示。

圖7 Fe-Si@MLC的制備流程圖(a)、循環(huán)穩(wěn)定性(b)和倍率性能(c)

2.4.3 金屬摻雜+碳包覆

金屬摻雜和碳包覆組合的改性效果與合金化和碳包覆組合類(lèi)似,進(jìn)一步改善了硅基負(fù)極的倍率性能。

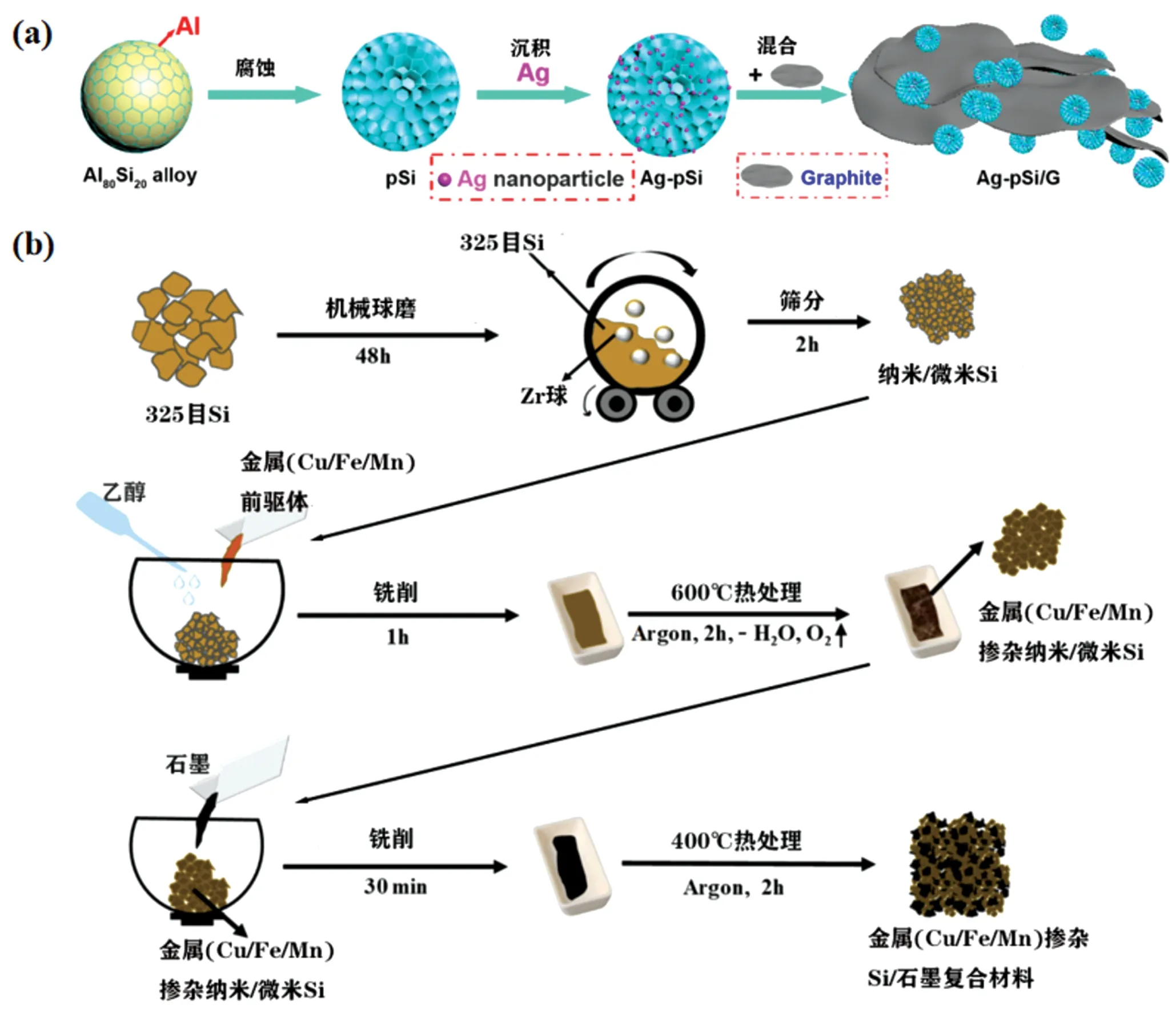

Zeng 等[24]用Al80Si20合金等原料,采用酸蝕、濕法摻雜、研磨方法制備了硅尺寸在2~5 μm 的銀摻雜多孔硅/石墨負(fù)極(Ag-pSi/G)[圖8(a)],在1 A/g 下循環(huán)300 次后,比容量仍有770 mAh/g。Nulu 等[25]采用球磨熱處理制備了硅尺寸為150 nm 到幾微米的過(guò)渡金屬(Cu/Fe/Mn)摻雜硅/石墨復(fù)合材料[圖8(b)],在1 A/g下循環(huán)100 次后,比容量超過(guò)700 mAh/g,良好的性能歸因于金屬摻雜和石墨添加的協(xié)同效應(yīng)。

圖8 Ag-pSi/G(a)與金屬摻雜硅/石墨復(fù)合材料(b)制備流程圖

2.4.4 多層包覆

多層包覆可以進(jìn)一步提高結(jié)構(gòu)的穩(wěn)定性和復(fù)合材料的導(dǎo)電性,獲得更加優(yōu)良的性能。

Gu 等[26]設(shè)計(jì)了一種導(dǎo)電SiO2/磷酸鋰(LPO)層,并與微米硅結(jié)合制得硅尺寸為1~2 μm 的Si@SiO2@LPO@C 復(fù)合材料,如圖9(a)所示。該結(jié)構(gòu)既可以提高SEI 膜的穩(wěn)定性,又可以釋放應(yīng)力保持機(jī)械結(jié)構(gòu)的完整性。此外,原位形成的SiO2夾層還可以降低鋰離子從LPO 殼向Si核輸運(yùn)的能壘。Wang等[27]使用AlSi合金等原料,通過(guò)刻蝕、濕法包覆、熱處理制得硅尺寸為20 μm 左右的雙層包覆Si/SiO2/C 復(fù)合材料,如圖9(b)所示,4 nm 的SiO2薄層具有約束硅體積膨脹的作用,外層的碳層可以進(jìn)一步提高導(dǎo)電性和結(jié)構(gòu)穩(wěn)定性,在0.1 A/g 下循環(huán)100 次后放電比容量為933.3 mAh/g。

圖9 Si@SiO2@LPO@C(a)、Si/SiO2/C(b)、Si@TiN@NC(c)和硅/碳/聚酰胺(d)制備流程圖

Liu 等[28]通過(guò)溶液法和流延成型得到硅尺寸為1.63 μm 的雙層包覆Si@TiN@摻氮的硬碳(NC)復(fù)合材料,如圖9(c)所示,在4 A/g 下循環(huán)550 次后可逆比容量仍有1 024 mAh/g,容量保持率為85%。良好的性能歸因于NC 的緩沖作用和TiN 的優(yōu)良電子傳導(dǎo)性和機(jī)械穩(wěn)定性。Cho 等[29]采用濕法包覆熱處理制備了硅尺寸為5~10 μm 的硅/碳/聚酰胺復(fù)合材料,如圖9(d)所示,其中碳層是通過(guò)熱處理在聚酰胺中原位生成的,在50 mA/g 下,其首次放電比容量為2 350 mAh/g,首次效率達(dá)到了87%。

對(duì)微米硅進(jìn)行多孔化、預(yù)鋰化、設(shè)計(jì)高強(qiáng)度包覆層和多孔/疏松包覆層,改善了硅的導(dǎo)電性和體積效應(yīng)。其中,對(duì)硅進(jìn)行多孔化操作簡(jiǎn)便、耗時(shí)短,但是需要用到酸,不利于環(huán)境和大規(guī)模生產(chǎn)。預(yù)鋰化對(duì)微米硅負(fù)極性能改善較全面,但是對(duì)環(huán)境要求高,無(wú)法大規(guī)模使用,限制了其商業(yè)化。設(shè)計(jì)高強(qiáng)度包覆層和多孔/疏松包覆層可以同時(shí)改善硅的導(dǎo)電性和體積效應(yīng),且環(huán)境友好,但是制備過(guò)程繁雜,產(chǎn)率低,不利于大規(guī)模應(yīng)用[30]。因此,低成本、大批量且環(huán)境友好的微米硅改性方法仍需探索。

表1 總結(jié)了近年來(lái)23 篇文獻(xiàn)報(bào)道中達(dá)到微米尺寸的硅基負(fù)極的微粒尺寸和電化學(xué)性能。將這些文獻(xiàn)集中比較可以發(fā)現(xiàn),復(fù)合微粒尺寸達(dá)到1~5 μm 的文獻(xiàn)有7 篇,達(dá)到5~10 μm 的文獻(xiàn)有14 篇,達(dá)到20 μm 的文獻(xiàn)僅有2 篇。其首次循環(huán)比容量大多超過(guò)了1 500 mAh/g,經(jīng)過(guò)幾百次的充放電循環(huán)后容量保持率也較高。研究更大尺寸的微米硅基復(fù)合材料不僅可以大大降低制備成本,而且可以提高負(fù)極材料的振實(shí)密度。因此,更大尺寸的微米硅復(fù)合材料領(lǐng)域值得被深入探索。

表1 微米硅基負(fù)極的電化學(xué)性能

3 總結(jié)與展望

本文基于動(dòng)力電池等領(lǐng)域?qū)︿囯x子電池高能量密度負(fù)極的要求,分析了下一代硅基負(fù)極材料的優(yōu)勢(shì)及其面臨的應(yīng)用挑戰(zhàn),系統(tǒng)總結(jié)了近年來(lái)微米硅基負(fù)極的制備方法及改性研究進(jìn)展。使用酸刻蝕、金屬輔助化學(xué)刻蝕、球磨、噴霧干燥和鎂熱還原等方法制備微米硅各有優(yōu)劣,但大部分方法用到了酸,存在安全隱患,對(duì)環(huán)境不利,未來(lái)可以向著無(wú)酸刻蝕方向進(jìn)行探索。單獨(dú)或協(xié)同使用多孔化、表面包覆、預(yù)鋰化、合金化和金屬摻雜等改性方法制備的微米硅基負(fù)極擁有優(yōu)異的性能,但是改性過(guò)程繁雜、產(chǎn)率低,不利于商業(yè)化,未來(lái)可以向著簡(jiǎn)化實(shí)驗(yàn)流程,提高產(chǎn)率的方向發(fā)展。已報(bào)道的關(guān)于微米硅的文獻(xiàn)中,大部分復(fù)合負(fù)極尺寸都在10 μm 以下,鮮有達(dá)到20 μm 乃至更大的,所以研究更大尺寸的微米硅基負(fù)極將是未來(lái)的一個(gè)方向。對(duì)于由微米硅組成的電極材料,以往的電池輔料可能會(huì)不適配,需要進(jìn)一步研發(fā)適配的輔料,如電解液、隔膜、導(dǎo)電劑、粘結(jié)劑和集流體等。