球磨機自緩沖便捷型聯合給料裝置研究與應用

王忠亮,楊李

(鶴慶北衙礦業有限公司,云南 大理 671507)

1 實施背景

要保證球磨機正常高效運轉,有一個設計合理、運行可靠、能按生產工藝要求均衡,定量給料的給料系統至關重要。某2000t/d 黃金選礦廠Φ3.8m×6.2m 溢流型球磨機為臥式筒形旋轉裝置,外沿齒輪傳動,兩倉,格子型球磨機。物料由進料裝置經入料中空軸螺旋均勻地進入磨機前列倉,該倉內有階梯襯板或波紋襯板,內裝不同規格鋼球,筒體轉動產生離心力將鋼球帶到一定高度后落下,對物料產生重擊和研磨作用。物料在前列倉達到粗磨后,經單層隔倉板進入第二倉,該倉內鑲有平襯板,內有鋼球,將物料進一步研磨。粉狀物通過卸料算板排出,完成粉磨作業。設計額定產能2000t/d,最大峰值可達2600t/d。

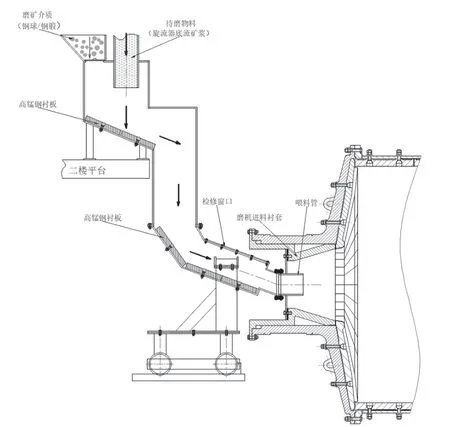

該球磨機原給料系統為溜槽式進料箱“箱體溜槽式+喂料管”形式:溜槽式進料箱為物料(旋流器底流礦漿)和磨礦介質(鋼球/鋼鍛)的入口,物料和磨礦介質的正常通過輸送溜槽來到喂料管再進入磨機內部,最終實現粉磨過程。溜槽式進料箱給料系統如圖1 所示。

圖1 溜槽式進料箱給料系統

但該套溜槽式進料箱給料系統的進料箱底部為斜底,物料進入后會對箱體底部造成沖刷和磨損,為了保證壽命,底部需加襯50 ~80mm 厚的高錳鋼襯板(螺栓固定),一側設置檢修窗口定期更換襯板。輸送溜槽也需在底部易磨損區域加襯50 ~80mm 厚的高錳鋼襯板(螺栓固定),并設置檢修窗口,需要定期更換襯板并對溜槽進行維護,維護不及時會造成漏漿,礦漿泄漏至磨機進料端軸瓦座造成潤滑油污染、報廢,每2 月需進行1 次維護(局部檢修需12h),每半年需進行1 次大檢修(整體檢修,需2 天)。而且因溜槽結構復雜,溜槽與喂料管銜接處存在不規則夾角,因喂料管需保持水平安裝,為防止夾角處產生堵塞,對喂料管的長度有直接要求,所以從喂料管給入磨機的物料和磨礦介質落點均在磨機進料襯套上,對進料襯套造成連續磨損,襯套使用壽命有限,約5 年需更1 次。總體來說該套溜槽式進料箱給料系統故障率高、維護量大,不僅增加生產維修成本,而且對生產系統的平穩運行有嚴重安全隱患。

2 設計與應用

本應用目的是通過設計一種自緩沖便捷型聯合給料裝置,解決實施背景中的問題。

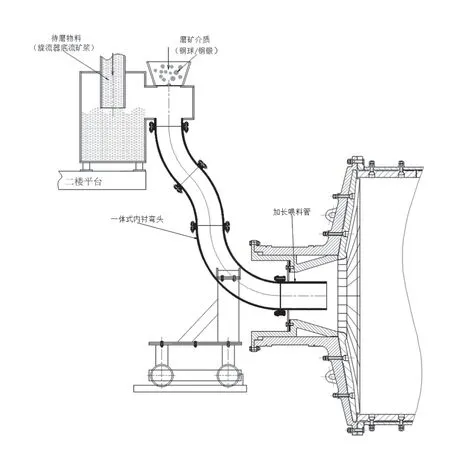

球磨機自緩沖便捷型聯合給料裝置,采用“自緩沖箱+一體式內襯彎頭+加長喂料管”結構形式,摒棄原有的“箱體溜槽式+喂料管”或“箱體溜槽式+拼接彎頭+喂料管”2 種結構形式。本項目所研究的球磨機自緩沖便捷型聯合給料裝置巧妙利用物料的自緩沖避免物料對緩沖箱的磨損實現免維護,且物料經緩沖箱緩沖釋放物料的速度沖擊能量,大幅減輕物料對下游通道的磨損,一體式內襯聚氨酯彎頭結構簡單,更換便捷,形成的物料通道更光滑,進一步減輕磨損,內襯彎頭壽命可達3年以上,且可在2h 內完成1 次維護,加長喂料管將物料送到球磨機筒體內部,避開對進料襯套的磨損,進料襯套可永久使用。大幅減少維護頻次、減輕維護量、縮短維護時間,減少設備故障率及停機維護時間,提高生產作業率,實現降本增效。

2.1 該應用主要部件設計

(1)自緩沖箱

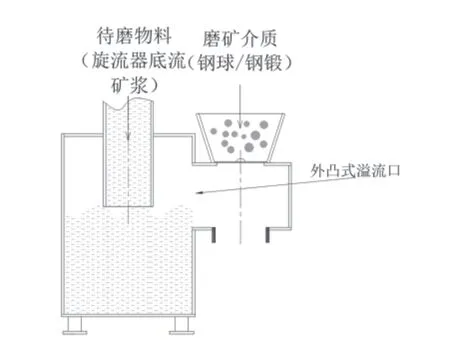

箱體為長方體,分為緩沖區和溢流區,在箱體中上部開設外凸式溢流口作為物料通道,保證緩沖高度在500~1000mm,緩沖區始終維持一定液位和料層厚度,物料進入緩沖箱實現自緩沖,不對箱體造成沖刷和磨損,磨礦介質從溢流口添加,避開緩沖箱。如圖2 所示。

圖2 自緩沖箱

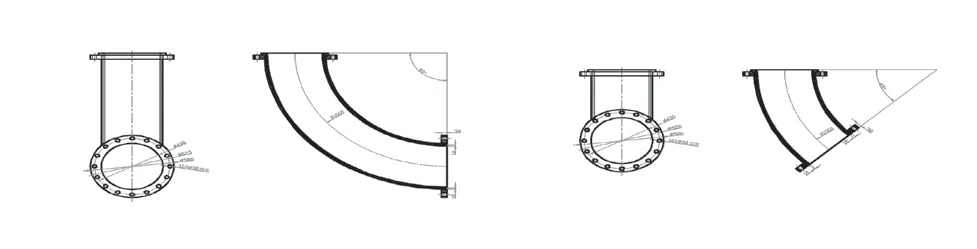

(2)一體式內襯彎頭

設計為2 個反向連接的45°彎頭加1 個90°彎頭,與緩沖箱溢流口底部連接,彎頭采用一體式沖壓彎頭,且內襯分子量需大于350 萬,厚10mm;彎頭選用Φ426X12mm 無縫彎頭;彎頭法蘭為DN400、1.6MPa,一端為活動法蘭。如圖3 所示。

圖3 一體式內襯彎頭

(3)加長喂料管

可通過延長喂料管使物料和磨礦介質落點避開進料襯套直接給入磨機筒體內部,由此不對進料襯套造成連續磨損,襯套可長期使用,實現免維護,減少檢修時間和維修成本。

2.2 該應用實際場景設計

采用“自緩沖箱+一體式內襯彎頭+加長喂料管”結構形式,摒棄原有的“箱體溜槽式+喂料管”或“箱體溜槽式+拼接彎頭+喂料管2 種結構形式。如圖4 所示。

圖4 自緩沖便捷型聯合給料裝置

2.3 該應用設計要點

給料裝置應以滿足生產工藝要求、工作穩定可靠、安裝維修方便為前提,根據物料特性、工作條件等綜合考慮。保證給料系統正常工作,自緩沖箱與一體式內襯彎頭合理配置,正確設計彎頭的角度、形狀和結構十分重要。

(1)磨礦介質料倉下口要安裝閘板,停車或檢修時關死,保證安全,方便檢修。

(2)保證自緩沖箱緩沖高度在500 ~1000mm,且溢流口形狀應有利于排料。

(3)一體式內襯彎頭設計為2 個反向連接的45°彎頭加1 個90°彎頭,彎頭選用Φ426X12mm 無縫彎頭,內襯10 ~20mm 聚氨酯(或耐磨橡膠);彎頭法蘭為DN400、1.6MPa,一端為活動法蘭。

2.4 結構原理及創新點

(1)自緩沖箱取代原溜槽式進料箱,實現免維護

原溜槽式進料箱為物料(旋流器底流礦漿)和磨礦介質(鋼球/鋼鍛)的入口,為物料和磨礦介質的正常通過,底部為斜底,為了保證壽命,底部需加襯50 ~80mm 厚的高錳鋼襯板(螺栓固定),一側設置檢修窗口定期更換襯板。本項目設計為自緩沖箱,箱體為長方體,分為緩沖區和溢流區,在箱體中上部開設外凸式溢流口作為物料通道,保證緩沖高度在500 ~1000mm,緩沖區始終維持一定液位和料層厚度,物料進入緩沖箱實現自緩沖,不對箱體造成沖刷和磨損,磨礦介質從溢流口添加,避開緩沖箱。由此,緩沖箱不再受物料和磨礦介質的沖刷、沖擊和磨損,由物料進行自緩沖,緩沖箱即可實現免維護長期使用。(2)一體式內襯彎頭結構簡單,方便維護、壽命長原輸送溜槽需在底部易磨損區域加襯50 ~80mm 厚的高錳鋼襯板(螺栓固定),并設置檢修窗口,定期更換襯板并對溜槽進行維護,維護不及時會造成漏漿,礦漿泄漏至磨機進料端軸瓦座造成潤滑油污染、報廢。本項目將其設計為2 個反向連接的45°彎頭加1 個90°彎頭,與緩沖箱溢流口底部連接,彎頭采用一體式沖壓彎頭,內襯10 ~20mm 聚氨酯(或耐磨橡膠),壽命可達2 ~3年,結構簡單、故障率低,且采用法蘭連接,更換方便。

(3)加長喂料管使磨機襯套實現免維護

原結構因溜槽結構復雜,溜槽與喂料管銜接處存在不規則夾角,因喂料管需保持水平安裝,為防止夾角處產生堵塞,對喂料管的長度有直接要求,所以從喂料管給入磨機的物料和磨礦介質落點均在磨機進料襯套上,對進料襯套造成連續磨損,襯套使用壽命有限,約5 年需更換1 次。本項目將輸送通道改為內襯彎頭,彎頭內壁光滑平整,且與喂料管的連接實現平滑過度,不會因夾角造成堵塞,可通過延長喂料管使物料和磨礦介質落點避開進料襯套直接給入磨機筒體內部,由此不對進料襯套造成連續磨損,襯套可長期使用,實現免維護,減少檢修時間和維修成本。

3 實施效果

球磨機自緩沖便捷型聯合給料裝置,通過采用“自緩沖箱+一體式內襯彎頭+加長喂料管”結構形式,摒棄原有的“箱體溜槽式+喂料管”或“箱體溜槽式+拼接彎頭+喂料管2 種結構形式。徹底全面解決了球磨機溜槽式進料裝置故障率高、維護成本高的問題,提升設備可靠性,降低故障率和維護成本,減少設備停機,提高生產作業率,為同行和同類問題提供成熟的解決方案,達到降本增效。

3.1 項目實施前

(1)給料裝置每2 月需進行1 次維護(更換襯板、修補局部磨損區域),檢修時間為12 ~16h,維修成本約2 萬元。

(2)每半年需進行1 次大檢修(更換襯板、箱體)檢修時間約48h,維修成本約4 萬元,若維修不及時易造成礦漿泄漏至磨機進料端中空軸軸瓦座內,污染潤滑油,需緊急停機更換潤滑油,停機12h,潤滑油更換成本約2.5 萬元。

(3)球磨機進料襯套有持續磨損,襯套使用壽命約5 年,更換1 次需停機48h,更換成本約16 萬元。

3.2 項目實施后

(1)自緩沖箱實現免維護,可長久使用。

(2)一體式內襯彎頭結構簡單,壽命可達3 年,每年對喂料管進行檢查維護即可,可在2h 內完成,成本約0.2 萬元。

(3)延長喂料管使進料襯套可永久使用,裝置整體大修周期提升至3 年,大修更換1 次可在8h 內完成,成本約1.6 萬元。維護成本和停機時間大幅下降,降本增效的效果顯著。

該給料裝置, 已在鶴慶北衙礦業有限公司Φ3.8m×6.2m 溢流型球磨機得以成功應用,原裝置通常采用“箱體溜槽式+喂料管”形式,其結構復雜、故障率高、維護量大,每2 月需進行1 次維護(局部檢修,需12h),每半年需進行1 次大檢修(整體檢修,需2 天),且物料會對球磨機進料襯套造成磨損,進料襯套使用壽命約5 年。本項目所研究的球磨機自緩沖便捷型聯合給料裝置采用“自緩沖箱+一體式內襯彎頭+加長喂料管”結構形式,巧妙利用物料的自緩沖避免物料對緩沖箱的磨損,實現免維護,且物料經緩沖箱緩沖釋放物料的速度沖擊能量,大幅減輕物料對下游通道的磨損,一體式內襯聚氨酯彎頭結構簡單、更換便捷,物料通道更光滑,進一步減輕磨損,內襯彎頭壽命可達3 年以上,且可在2h 內完成1 次維護,加長管將物料送到球磨機筒體內部,避開對進料襯套的磨損,進料襯套可永久使用。給料裝置整體維護周期由2 月提升至3 年以上,維護時間縮短、維護工作量減少,減少設備故障率及停機時間,提高生產作業率,實現降本增效。