大跨度后張拉緩粘結預應力結構施工質量控制

李昶 LI Chang;勾林 GOU Lin;李涵琦 LI Han-qi

(中國建筑第四工程局有限公司,廣州 510630)

0 引言

近年來緩粘結預應力在航站樓、鐵路站房、大型場館等大跨混凝土結構中應用越來越普遍,如何在工程應用中控制預應力施工質量,是一個重要的課題。文章以長武縣育才中學項目綜合樓為例,講述了緩粘結預應力施工的全過程應注意的事項及如何進行質量控制。

1 項目概況及施工工藝

1.1 項目概況及預應力材料

長武縣育才中學建設項目,總建筑面積20759m2,主要建設內容包括教學樓,綜合樓,宿舍樓等。其中,綜合樓建筑面積4200m2,建筑高度23.15m,為地上三層建筑。其首層為食堂和廚房,二層為報告廳,三層為風雨操場;因使用功能要求,二、三層設計為大跨度預應力結構,最大跨度22.5m,共有預應力梁18 道,其中三層11 道,屋面層7 道,預應力梁采用后張緩粘結預應力技術。

本項目預應力筋采用緩粘結預應力鋼絞線(RPSR-180-540-15.2-1860JGJ/T369-2012),為直徑15.2mm 的高強度低松弛鋼絞線,fptk=1860MPa。彈性模量Ep=195GPa。緩凝粘合劑的標準張拉適用期為180d,標準固化時間為540d。

緩粘結預應力筋是由鋼絞線、外涂緩粘結劑和外包PE 組成。外包PE 表面須有凸凹不平的壓痕,該規格緩粘結預應力筋肋高T 和肋槽深不得低于1.2mm。肋中緩凝粘合劑充盈,本項目用15.2mm 緩粘結預應力筋重量為1.35kg/m。

鋼絞線材料進場時要送檢,根據試驗結果,確定鋼絞線的實測彈性模量,再對計算的理論伸長值進行校核。

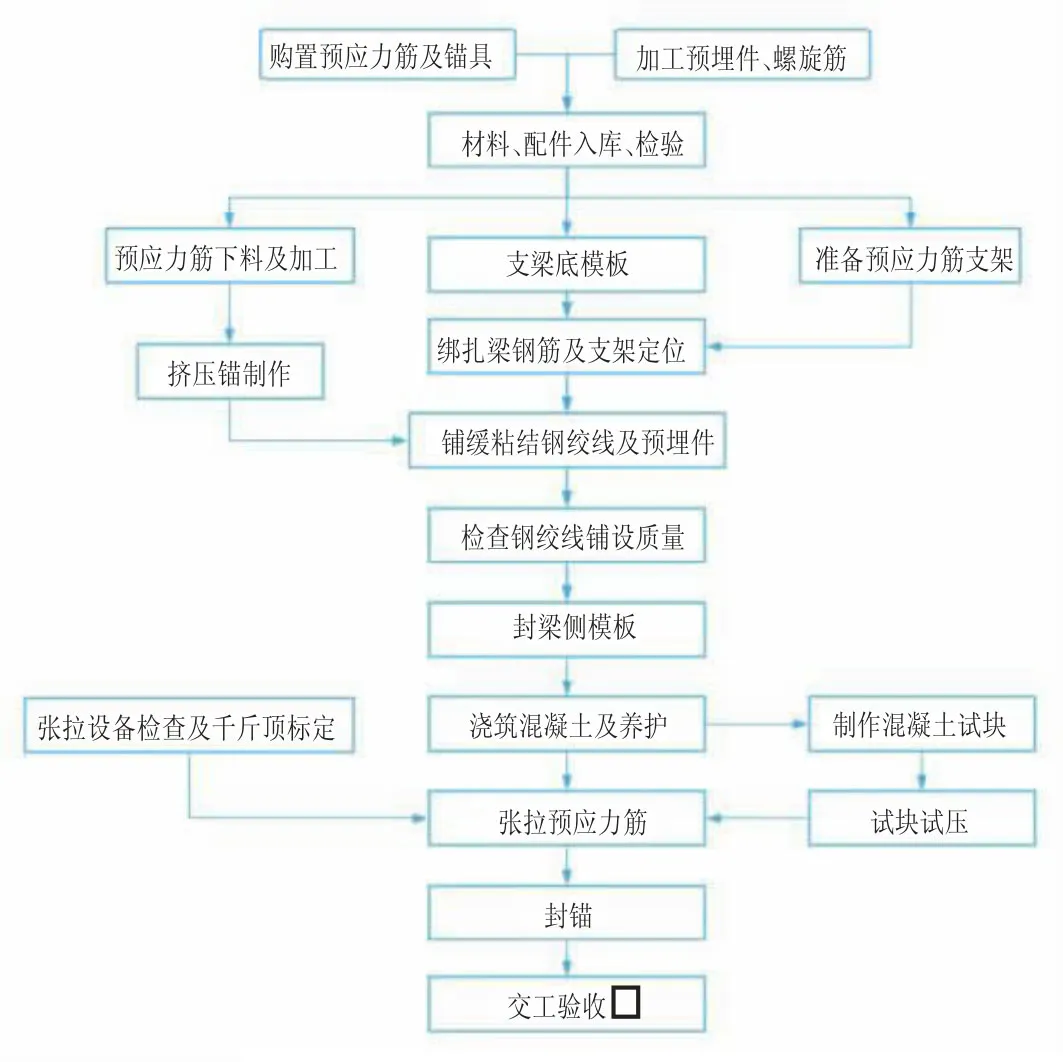

1.2 工藝流程

緩結預應力施工主要工藝流程如圖1 所示。

圖1 緩粘結預應力施工工藝流程圖

2 后張緩粘結預應力混凝土框架梁施工

2.1 綁扎梁鋼筋及支架定位

①框架梁鋼筋綁扎時應避讓兩端錨墊板及預應力筋,必要時對框梁鋼筋作適當調整,以保證預應力筋布設束型;在實際施工中,當張拉端墊板與框架梁的負彎矩筋交接處,在滿足錨固長度要求的同時可將梁端的負彎矩筋向內縮進200mm 向下彎或側彎,以留出錨具及埋件位置。

②鋼筋工優先綁扎預應力梁的普通鋼筋。

③每道預應力梁普通鋼筋(主筋及箍筋)綁扎完成后,應留出時間和作業面,讓預應力施工隊伍焊接定位支架,鋪設預應力筋。預應力筋按設計要求固定完畢,經驗收合格后,方可進行梁內構造筋及拉結筋綁扎。

④定位支架的距離、位置應滿足預應力束形設計要求,并且考慮到緩粘結預應力筋的直徑,束形圖中的預應力豎向位置是緩粘結預應力筋的中心線位置。支架鋼筋不宜小于φ10mm,布置間距不大于1m,豎向位置誤差控制在±10mm 以內。

⑤鋼筋焊接作業時嚴禁將焊機地線接在預應力筋上。進行電焊作業時,需對預應力筋采取可靠保護措施,防止焊渣損傷預應力筋PE 套,其他工種作業時應也應注意預應力筋成品保護。

⑥預埋件應在預應力筋鋪設之后再安裝,但不得損害已鋪設好的預應力筋。

⑦鋼筋綁扎完畢后,要做好隱蔽驗收工作。

2.2 預應力筋下料

預應力筋下料場地應平整、干凈,在加工場或者工廠進行,下料長度按設計或者深化圖紙,結合預應力筋錨固形式及張拉設備要求的操作長度準確測量其長度,并編號,避免混用。

緩粘結預應力筋在制作和組裝時,不得到采用焊接或電氣切割。下料時用切割機逐根切割。在對其它部件進行氣割或焊接時,應避免焊接火花和接地電流對緩粘結鋼絞線的影響。預應力筋下料長度按照如下公式計算:

預應力筋的下料長度=張拉長度+曲線長度

其中張拉長度不低于1.0m,曲線長度可按水平直線長度×曲線系數計算。

2.3 擠壓錨制作

本項目緩粘結預應力筋張拉端采用夾片錨,固定端采用擠壓錨。錨具中錨環、螺旋鋼筋等必須配套使用,以保證張拉端及固定端的混凝土局部承壓強度。可用GYJ50-150型擠壓機制作固定端擠壓錨。制作擠壓錨時,鋼絞線端部要套上擠壓簧,然后將鋼絞線塞入擠壓模內,再將擠壓套從擠壓機操作空間中套在鋼絞線上,開動油泵,將擠壓錨制作成型,擠壓錨可采用工廠加工。

2.4 預應力筋的布設

在預應力筋鋪設前,及時檢查其規格、尺寸和數量,逐根檢查并確定其端部組裝配件可靠無誤后,方可使用,護套輕微破損處,可采用外包防水聚乙烯膠帶的方式進行處理,每圈膠帶搭接寬度不應小于膠帶寬度的1/2。纏繞層數不應少于2 層,纏繞長度超過破損長30mm,護套嚴重破損的緩粘結鋼絞線不得使用。

鋼絞線在穿越兩端框柱時,框柱鋼筋密,影響安裝錨墊板、錨具等,需提前對梁端鋼絞線布設進行深化(加腋),深化圖經設計單位確認后實施。

預應力鋼絞線安裝前,要進行預應力筋束型矢高的放樣及支架的焊接固定:對于預應力筋束型矢高的控制,應先在框梁箍筋上放線,然后用直徑A10 及以上的鋼筋作為支撐架與梁的箍筋牢固固定在一起(點焊或綁扎),以保證預應力筋的束型曲線(C4 曲線),支架筋的間距不大于1m。支架筋安裝完成后,即可進行預應力筋鋪設,并采用鐵絲綁扎牢,見圖2。

圖2 緩粘結預應力筋布置圖

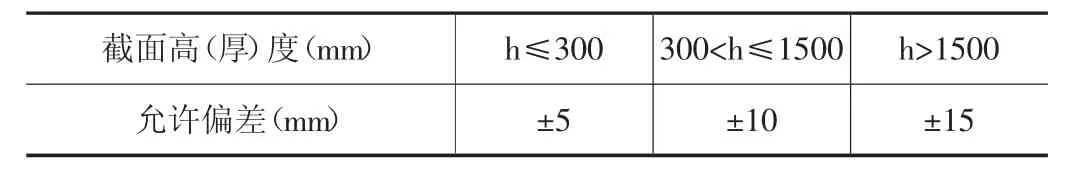

梁中預應力筋的矢高偏差見表1。

表1 預應力結構束形允許偏差表

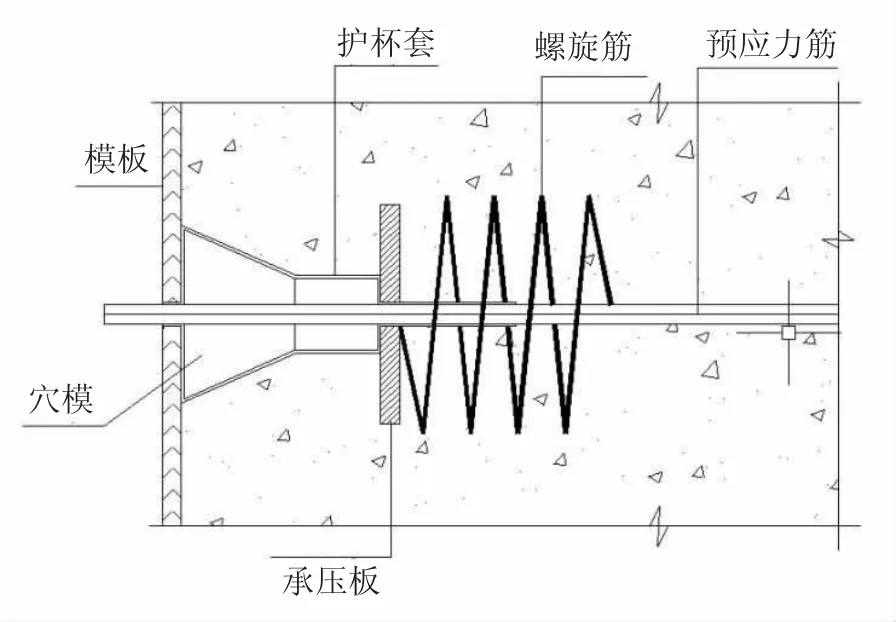

2.5 預應力筋張拉端、固定端的安裝

緩粘結預應力筋鋪設完成后進行張拉端和固定端錨具的安裝固定,預應力筋張拉端的承壓板固定在端部模板上,可利用短鋼筋與四周鋼筋點焊固定,且應保證張拉作用線垂直于承壓板,張拉端內側預應力筋應有一定長度的平直段。本項目張拉端采用凹入式作法,采用預留槽形式(可采用成品凹型模具或泡沫塊預留)。

固定端在梁端部的柱中時,錨固端應超過柱子中心線。張拉端和固定端的螺旋筋和承壓板可采用直徑不小于12 的鋼筋與框梁鋼筋焊接固定,布置空間不足時可適當調整框梁鋼筋,見圖3。

圖3 張拉端組裝圖

在螺旋筋和承壓板固定后,可采用凹型模具預留張拉槽,保證梁面預留出100mm 的作業空間。張拉端處框梁鋼筋或柱子主筋可預先調整位置,使鋼筋的凈間距滿足承壓板的安裝和張拉端錨具安裝要求,以保證張拉所需的作業面。

在整體預應力筋的布設及張拉端、固定端固定過程中,如有施焊作業,應對預應力筋應進行成品保護,防止焊渣損壞預應力筋表面PE 層。其他工種作業應注意預應力筋的成品防護,以免造成質量隱患。

2.6 混凝土澆筑和養護

①預應力筋安裝完成后進行隱蔽驗收,砼澆筑前再次檢查墊板、承壓板、螺旋筋等位置是否準確,如發生移動,要調整后方可進行混凝土的澆筑。②在混凝土振搗過程中,振動棒嚴禁接觸預應力筋;必要時提前與設計、商混站溝通,優化混凝土配比,保證振搗密實。③在澆筑過程中除制作常規的混凝土試塊外,還應制作兩組試塊,與澆筑混凝土結構同條件護,為預應力筋的張拉提供砼強度依據。④混凝土澆筑后,及時養護,保證砼強度,避免構件出現裂縫等現象。

2.7 張拉預應力筋

預應力張拉是通過張拉設備將力作用于預應力鋼絞線上,然后通過錨固將力作用于框架梁上,從而在結構中建立起預應力;故預應力筋張拉是整個預應力施工的關鍵,施工時必須嚴格控制,確保工程質量。

2.7.1 張拉準備工作

①預應力構件混凝土達到設計強度的80%后,拆除梁側面模板及梁面凹型模具,清理張拉槽和預應力筋,安裝錨具。②預應力筋主要用于承受梁上的活荷載,張拉前可拆除除預應力梁以外的底模。③將錨具錐孔穿過鋼絞線,貼在墊板上,然后安裝夾片,并敲緊。④千斤頂周邊設置警戒線,防止非作業人員進入現場。施工時安排專職安全人,做好警戒和勸導工作,防止張拉作業中出現安全事故。⑤預應力筋張拉前,以書面形式上報監理單位,內容包括:千斤頂標定報告、預應力筋的應力控制、預應力筋理論伸長值、預應力結構砼強度報告、隱蔽驗收的檢驗批、現場準備情況等。⑥各種設備應提前檢查、保養,并進行試運行。⑦預應力筋張拉時,配備一個專用的三級配電箱。

2.7.2 張拉順序

依據圖紙設計要求,本項目的預應力梁均采用一端張拉。在預應力張拉過程中,應根據預應力梁在所在樓層的分布特點,分批次對稱均勻張拉,先張拉次梁,后張拉主梁。

2.7.3 張拉操作程序

①張拉流程。

0→初應力(10%控制應力、讀數量測伸長值L1)→20%控制應力(讀數量測伸長值L2)→100%控制應力(讀數量測伸長值L3)→持荷2 分鐘→預應力筋錨固。

②張拉操作要點。

1)操作順序:工作錨安裝→工作夾片安裝→千斤頂安裝→操作設備施加應力→持荷→預應力筋錨固。2)錨具安裝時,錨板應對正,夾片應打緊(不得過重,以免敲壞夾片)。3)安裝張拉設備時,張拉力的作用線應與預應力筋末端的切線重合。4)張拉時,應先從零加載至初應力,然后分級加載至最終設計應力。5)預應力鋼絞線在張拉過程中,各階段應力要控制準確;油表讀數接近要求的讀數時,緩慢控制油泵進油速度,使指針定位準確并記錄好油表讀數,回油要平穩。

2.7.4 伸長值的實測和校核

張拉時,實測伸長值△L 按下式計算:

式中:L1——10%σcon對應的伸長值;

L2——20%σcon對應的伸長值;

L3——100%σcon對應的伸長值。

本項目初應力為張拉控制應力的10%。張拉時,校核張拉伸長值,可以反映預應力筋是否存在異常。張拉時實測伸長值與理論計算伸長值的偏差應在±6%范圍之內,超出時應立即停止張拉,查明原因并采取相應的措施之后再繼續作業。

本項目采用一端張拉,張拉時做好記錄。

2.8 張拉操作要求

①布設預應力筋時,張拉端必須預留千斤頂工作長度,一般每一張拉端不少于1m。②張拉時油泵啟動供油正常后,開始加壓,當壓力達到3MPa 時,停止加壓。調整千斤頂的位置,確保千斤頂、錨具和預應力筋三者中心在一條軸線上。當千斤頂行程不滿足所需伸長值時,可暫停張拉,做好臨時錨固后倒回千斤頂油缸,進行二次張拉。張拉時需要控制給油速度,不宜過快。③張拉時,張拉力按標定的數量進行,用伸長值進行校核,實測伸長值不應超過理論伸長值的±6%。④張拉前要認真清理張拉預留槽,夾片、錨板和鋼絞線表面不能夾帶雜物;錨板、夾片和鋼絞線表面不能銹蝕。⑤操作張拉設備和量測伸長值的人員,應處在千斤頂的側面操作,嚴格執行操作規程,張拉作業過程中,作業人員不得站在預應力筋的后方,也不得隨意穿行,不得擅自離開崗位。⑥張拉作業平臺應牢固,底部鋪設模板,周邊應有安全防護。

2.9 封錨

①預應力筋錨固后,切除端頭多余的鋼絞線,切割后露出錨具夾片外不小于30mm,一般也不大于100mm,封錨前應將周圍混凝土界面鑿毛并清理干凈,見圖4。②錨具等部位涂環氧類粘結劑,以加強新老材料的粘結,防止收縮裂縫。③按設計圖紙要求綁扎鋼筋網片,安裝張拉端封錨模板。④封錨模板安裝完畢后,立即進行混凝土澆筑,采用構件同等級且不小于C30 微膨脹細石混凝土(也可采用低收縮砂漿等)澆筑并振搗密實,施工過程中不得直接振搗錨具。

圖4 切除料頭后的緩粘結錨具

3 結語

針對緩粘結預應力施工質量不易控制的問題,文章以長武縣育才中學建設項目綜合樓緩粘結預應力施工質量控制為切入點,從支架定位、下料,錨具制作,預應力筋布設,張拉端、固定端安裝,砼澆筑,張拉,封錨等工序進行分析、總結,在施工全過程中加強質量管理,嚴格執行相關工藝流程、規范要求,保證了項目施工質量。