PCB的銅表面粗糙度對高頻區域信號傳輸損失的影響

吳熷坤 楊梓新 徐 豪 黃李海 許偉廉

(博敏電子股份有限公司,廣東 梅州 514000)

0 引言

近年來,人們對于高性能的IT 電子系統能在更短的時間內處理大量數據的需求越來越高。這也就意味著在設備內部傳播的信號傳輸速度不斷提高。然而,在GHz 頻率范圍內,PCB(printed circuit board,PCB)上的信號損失非常顯著。隨著傳輸速度的不斷提高,會導致信號的上升沿退化,或者導致更高的誤碼率等問題。因此,減少PCB 上的信號損耗變得尤為重要。在本研究中,將不同的低粗糙度銅箔、低介電材料制作成不同的測試板,對S21 進行測量,并與常用材料FR-4的傳輸損耗進行對比,特別是采用表面光滑的銅箔和低介電損耗(Df)材料,定量地證明了信號損耗的降低效果。

1 信號傳輸損耗

PCB 上的信號傳輸損耗(Loss)可分為導體損耗(LC)和介質損耗(LD)。總信號傳輸損耗可以用2個損耗因子表示:

介質損耗表示為

式中:εr為相對介電常數(Dk);tanδ為Df正切;f為頻率,GHz。

導體損耗可分為表面粗糙度引起的散射損耗和趨膚效應損耗,表示為

式中:LH為趨膚效應造成的損耗;Ls為散射損耗。

高頻時,電流集中分布在導體的表面或邊緣,趨膚深度δ是表征趨膚效應的指標。趨膚深度δ可由電流幅值轉化為導體表面電流幅值的1/e處的距離來定義:

式中:ω為角頻率;μ為磁導率;σ為銅的電導率。

銅導體趨膚深度的頻率依賴性如圖1所示。

圖1 銅趨膚深度的頻率依賴性

在1 GHz 時,趨膚深度約為2.1 μm。在高頻時,由于導體的有效橫截面積受到限制,信號線阻抗隨頻率增加而增加。趨膚效應造成的信號損失為

式中:W為導體的線路寬度。

PCB 橫截面掃描電子顯微鏡(scanning electronic microscopy,SEM)圖像如圖2所示。通常PCB 導體表面被有意磨粗,以增強與預浸料的附著力。PCB中常用銅箔的典型表面粗糙度Rz(表面的10 點平均粗糙度)為6 μm,該值在1 GHz 時大于趨膚深度的2.1 μm。由于高頻時趨膚深度小于表面粗糙度,散射損耗會變得更突出。

圖2 銅導體表面粗糙度

2 測試板信息

為了研究導體表面粗糙度與散射損耗的關系,采用不同表面粗糙度的銅箔制作了不同的測試板。測試板由4層導電層制成,如圖3所示。為了觀察傳輸線結構的差異,在板內設計了4 種傳輸線,分別是單端微帶線(MSL)、單端帶狀線(STL)、差分微帶線和差分帶狀線。單端傳輸線的特性阻抗Zo設計為50 Ω,差分阻抗設計為100 Ω。此外,還對3 種介質材料進行了測試。分別是介電材料G1(Dk=3.7,Df=0.002)、介電材料G2(Dk=3.8,Df=0.005)和常用介電材料FR-4(Dk=4.4,Df=0.02)。前2種材料均為低介電材料。

圖3 4種傳輸線路的截面

此外,為了比較由于走線長度不同導致的損耗依賴關系,測試板中還包括了3 種走線長度,如圖4所示。長度分別為100、200、300 mm。

圖4 測試板走線長度設計

3 測試結果與分析

3.1 測試結果

S參數測量采用矢量網絡分析儀(安捷倫N5245B PNA-X,10~50 GHz),測量頻率范圍為10~50 GHz。測試板采用不同的傳輸線結構制作,如圖5 所示,在G1介質材料的200 mm 線上測量S21 或sd21,測量到的單端線路信號損耗約為-8 dB,差分傳輸線信號損耗約為-6 dB。差分傳輸線的信號損耗比單端傳輸線的信號損耗要低。由此可見,差分傳輸線對于減少高速信號傳輸中的損耗也是有用的。另外,用不同的材料制作測試板,如圖6 所示,FR-4 的測量所得總信號損失約為-19 dB,介質G2約為-10 dB,介質G1約為-8 dB。與FR-4相比,介質G1的損耗降低了68%,所以使用低Dk的材料是高速傳輸的必要條件。

圖5 4種不同傳輸結構下FR-4的信號損耗對比

圖6 不同介質材料的信號損耗對比

3.2 損耗分析

由以上測試可知,使用低Dk材料的總信號損耗顯著降低,介質損耗占總信號損耗的比例降低,而導體損耗所占的比例相對增加。因此,研究了導體損耗和介質損耗占總損耗的比例,總衰減常數可表示為

式中:A和B為常數。

由式(6)可知,介質損耗與頻率成正比,導體損耗與頻率的平方根成正比。此外,將式(6)除以頻率的平方根可得:

常數A和B為各損失的比例系數,可以用S21的測量值得到的回歸線得到。將FR-4 的傳輸線損耗除以頻率的平方根得到回歸線,如圖7所示。

圖7 FR-4的傳輸線損耗

由回歸線的斜率和截距得到常數A 和B。在本例中,常數A 為-7.23×10-10,常數B 為-1.49×10-5。在將得到的常數A 和B 代入式(6)后,將FR-4 的總損耗分為介質損耗和導體損耗,如圖8所示,計算所得的總損耗與實測損耗吻合較好。

圖8 總損耗分解為介質損耗和導體損耗

采用同樣的方法,將介質G1的損耗分為導體損耗和介質損耗,如圖9所示。在20 GHz頻率下,FR-4的導體損耗占總損耗的比例約為13%。然而,在Dk較低的介質G1情況下,導體損耗占總損耗的比例上升到約30%。從這一結果可以看出,當采用低DK材料時,降低導體損耗相對而言更有效地降低了總損耗。因此,作為導體損耗的一部分的散射損耗對于降低高頻區域的總信號損耗變得越來越重要。

圖9 介質G1的總損耗分解為介質損耗和導體損耗

3.3 銅箔表面粗糙度

5 種類型的銅箔SEM 圖像如圖10 所示。雖然銅箔的表面織物各不相同,但統一采用沉積銅結核的方法對銅箔表面進行粗化處理。

圖10 5種銅箔的SEM圖像

每個銅箔表面粗糙形狀如圖11 所示。在反轉電解銅箔(RTF)圖像中,直徑約1.5 μm 的球形銅結節密集地沉積在標準銅箔的“閃亮”側,甚至可以觀察到第二層結構(結節上的結節)。MWG-VSP 表面顯示類似但更致密的結節,HSVSP 和HS1-VSP 的球形高度減小并向半球偏移,NP-VSP 則為完全無結核的銅箔。在高頻電路中,由于趨膚深度小于10 GHz 時球形結節的半徑,因此高結節是不被接受的。

圖11 各銅箔表面粗化形狀示意

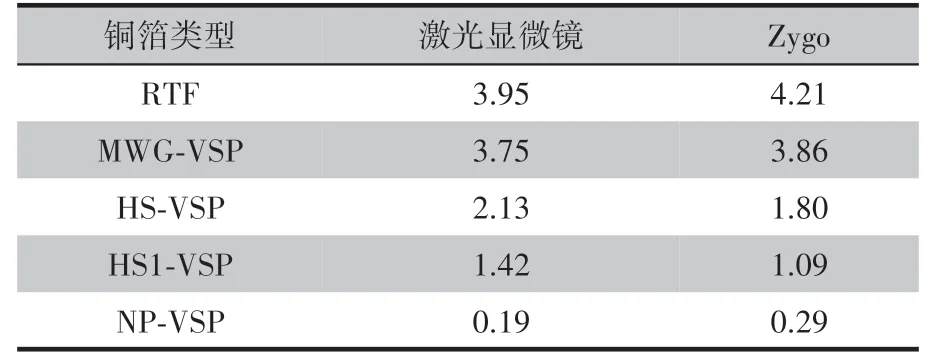

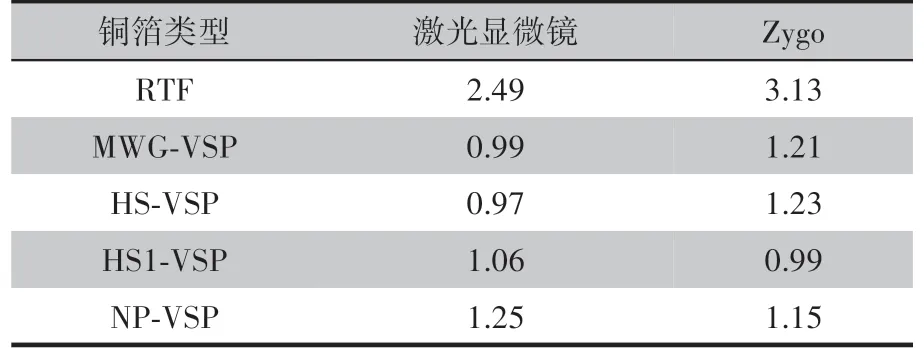

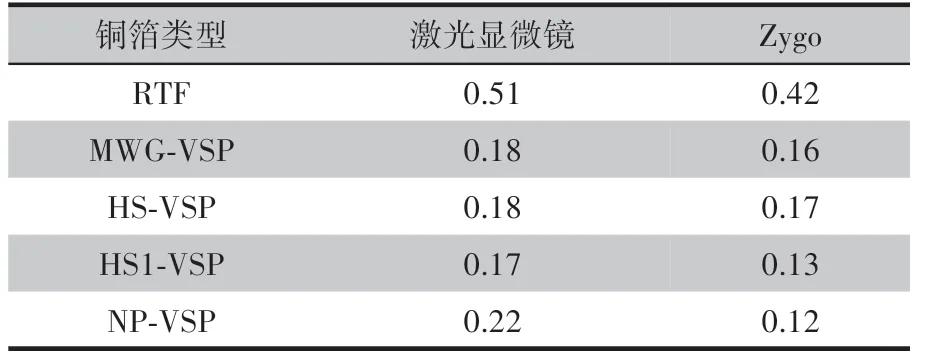

由十點平均粗糙度Rz和均方根粗糙度Rq測量的表面粗糙度匯總在表1~表5 中。黏接面是有銅結核的表面,抗蝕面是沒有結節的表面,使用2 種非接觸式輪廓儀:激光顯微鏡(laser microscope,LMS)和3D 結構顯微鏡(Zygo)進行測試,各銅箔的表面粗糙度比較見表1~表5,可視化后各銅箔的表面粗糙度比較如圖12~圖15所示。

表1 銅箔的表面粗糙度 單位:μm

表2 黏接側表面粗糙度Rz 單位:μm

表3 抗蝕側表面粗糙度Rz 單位:μm

圖12 黏接側表面粗糙度Rz

圖13 抗蝕側表面粗糙度Rz

表面粗糙度基本為RTF>MWG-VSP>HS-VSP>HS1-VSP>NP-VSP。原因如圖11所示,RTF的抗蝕面為帶波浪形的墊面(標準銅箔的溶液面),而其他抗蝕面均為光滑面(鼓面),故而RTF的表面粗糙度Rz、Rq值在5種類型的銅箔中最大。

黏接側表面粗糙度為RTF>MWG-VSP>HS-VSP>HS1-VSP>NP-VSP。與RTF 相比,HS1-VSP的Rz值約為RTF 的26%。抗蝕側表面粗糙度值為RTF>MWG-VSP=HS-VSP=HS1-VSP=NP-VSP。原因如圖11 所示,RTF 的抗蝕面為帶波浪形的墊面(標準銅箔的溶液面),而其他抗蝕面均為光滑面(鼓面),故而RTF 的抗蝕側表面粗糙度值在5 種類型的銅箔中最大。表4、表5 和圖14、圖15 所示的Rq也是如此。

表4 黏接側表面粗糙度Rq 單位:μm

表5 抗蝕側表面粗糙度Rq 單位:μm

圖14 黏接側表面粗糙度Rq

圖15 抗蝕側表面粗糙度Rq

3.4 低輪廓銅箔的剝離強度

如前文所述,銅箔的黏接側表面布滿了密集的銅結核,降低輪廓意味著降低結節的高度,而銅箔的黏接強度又主要取決于錨定效應和銅箔與樹脂界面之間的物理和化學黏附,降低輪廓就意味著降低所有這些結合的力量。剝離強度(P/S)是用來衡量層壓板材料的結合強度的值,較低的P/S 值易引起PCB 加工過程中的分層現象,然而,在高頻狀態下卻不接受大而致密的結節。在不增加銅箔表面粗糙度的情況下,提高剝離強度的方法如圖16所示。

圖16 低損耗材料的低輪廓銅箔剝離強度

G1、G2、G3和G4是業界可用于高頻電路的低損耗層壓板材料,HS1-VSP 和HS1-VSP2 都是完全相同的極低輪廓的銅箔,但在HS1-VSP2 上應用了新的化學鍵合處理,對G3和G4層壓改善非常有效。NA-VSP 是完全無結核的銅箔,如圖14 所示,有很薄的樹脂涂層,該涂層對提高G3 和G4的P/S非常有效,在此次試驗中驗證了新化學處理方法和薄樹脂涂層對改善剝離強度的有效性。

3.5 信號傳輸損耗與銅箔表面粗糙度的關系

介質G1 中線長為200 mm 的單端帶狀線結構的S21 測量結果如圖17 所示。此外,該圖顯示了由于不同表面粗糙度造成的損耗差異。在20 GHz頻率下,RTF 的損耗約為-8.7 dB,NP-VSP 損耗約為-7.2 dB,RTF 箔與NP-VSP 箔的信號損耗相差約1.5 dB。

圖17 不同銅箔測量到的信號損耗比較

在20 GHz 頻率下,每個銅箔的表面粗糙度Rz與信號損耗的關系如圖18 所示。參考信號損耗為介質G1 在長度為200 mm 的帶狀線結構下測得的數據,左邊縱軸表示銅箔的粗糙度Rz,右邊縱軸表示信號損耗,橫軸表示銅箔的類型。結果表明,表面粗糙度越小,信號損耗越小。當粗糙度最大的箔RTF 與粗糙度最低的箔NP-VSP 進行比較時,NP-VSP的信號損失減少了約17%。與分析結果相比,這相當于減少了約77%的導體損耗。這表明使用表面粗糙度較低的銅箔可以有效地降低導體的散射損耗,采用低粗糙度銅箔和低Dk材料可以改善信號損耗。

圖18 各銅箔表面粗糙度與20 GHz 頻率下信號損耗的關系

4 結論

本試驗對測試板上不同類型輸電線路結構的S參數進行了詳細的測量和分析,得出如下結論。

(1)與單端傳輸線相比,差分傳輸線能夠有效降低高速信號傳輸中的損耗。

(2)采用低Dk材料能較大程度地降低信號損耗,在本試驗中電介質G1的信號損耗比FR-4的信號損耗降低了約68%。

(3)當使用低Dk材料代替FR-4時,導體損耗占總損耗的比例增加。FR-4 的導體損耗占總信號損耗的比例為13%,但介質G1中的導體損耗將增加到總損耗的30%。

(4)如果使用低介電材料作為介質,低粗糙度的銅箔可以有效地降低總損耗。與常用的表面粗糙度銅箔相比,低粗糙度銅箔的散射損失降低了約73%。

(5)極低輪廓銅箔的化學處理和無結核銅箔的薄樹脂涂層都能有效地提高層壓板的結合強度。