沖壓件數字化測量技術

文/張衛華,王耐,周錫志·北汽重型汽車有限公司

隨著沖壓自動化程度和生產節拍逐步提升,沖壓件尺寸檢測和監控也越來越向“高效、便捷、經濟”方面發展,一方面盡量縮短零件測量和數據采集時間,另一方面數據分析結果要直觀明了,能作為指導生產線生產以及模具維修的參考依據。在這方面,高精度工業機器人攜自動藍光設備,以其測量的高效、穩定以及其報告的快捷方便占據較大的優勢。

相較傳統檢具+人工檢測和三坐標測量,藍光測量有以下幾方面的優勢:1)測量速度快、效率高,對比三坐標以及人工+檢具檢測,測量時間縮短25%~50%;2)系統柔性高,測量工位可根據需求拓展,且對環境要求低;3)測量數據自動留存,方便用于以后統計對比分析。其中測量效率提升和出具高效實用的檢測報告是各主機廠尤為關注的重點。

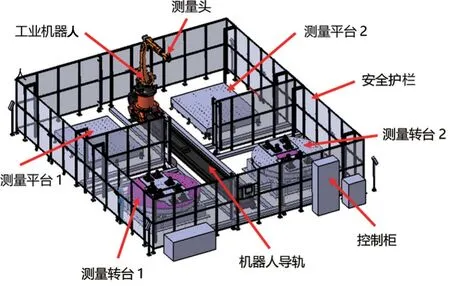

例如我公司采用的是一臺高精度工業機器人,攜藍光掃描設備、配合4 工位轉臺的布局如圖1 所示,具體硬件包含機器人及移動導軌、測量頭、多工位轉臺、安全光柵及圍欄、控制柜及主機等。在測量的時候,通過掃碼槍調用測量程序,由于事前更換好了測量支架并進行攝影測量,只需要把零件裝夾好并啟動掃描即可,一個大型沖壓件掃描過程一般在10 ~20分鐘,然后將掃描結果導入系統自帶的分析軟件即刻就能出具掃描分析結果。

圖1 藍光測量系統布局

在提高測量效率方面,藍光系統設計時可在以下幾點做好規劃:1)多個測量工位合理布局,達到設備不間斷連續測量的需要,某工位測量的同時其他工位可進行更換零件,并且隨著新產品種類的增加,還可以拓展轉臺的數量,這也是藍光測量系統可拓展的一個優勢;2)快速更換測量支架和零件,如采用V形定位方式比銷柱式定位更換更加方便,同時考慮零件在支架上的放置,要防止變形和易于操作;3)充分考慮類似零件共用測量支架的可行性,例如我公司的3 種中頂蓋板共用一個測量支架,既可減少存放面積,也可減少更換測量支架的頻次;4)測量支架要設置貼點裝置用于點云拼接(不需要在每個零件上貼點),同時考慮貼點裝置不影響拍照角度,從而有利于攝像頭圖像采集及運行軌跡速度的優化。

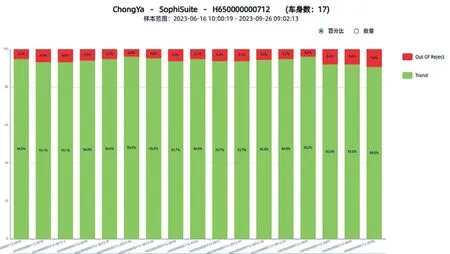

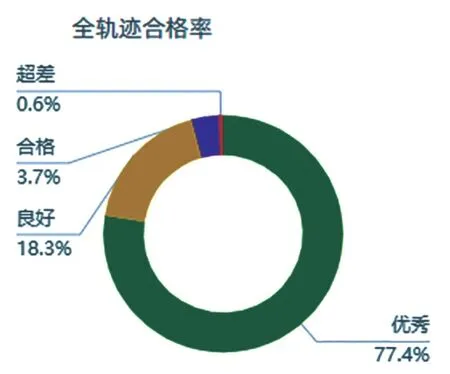

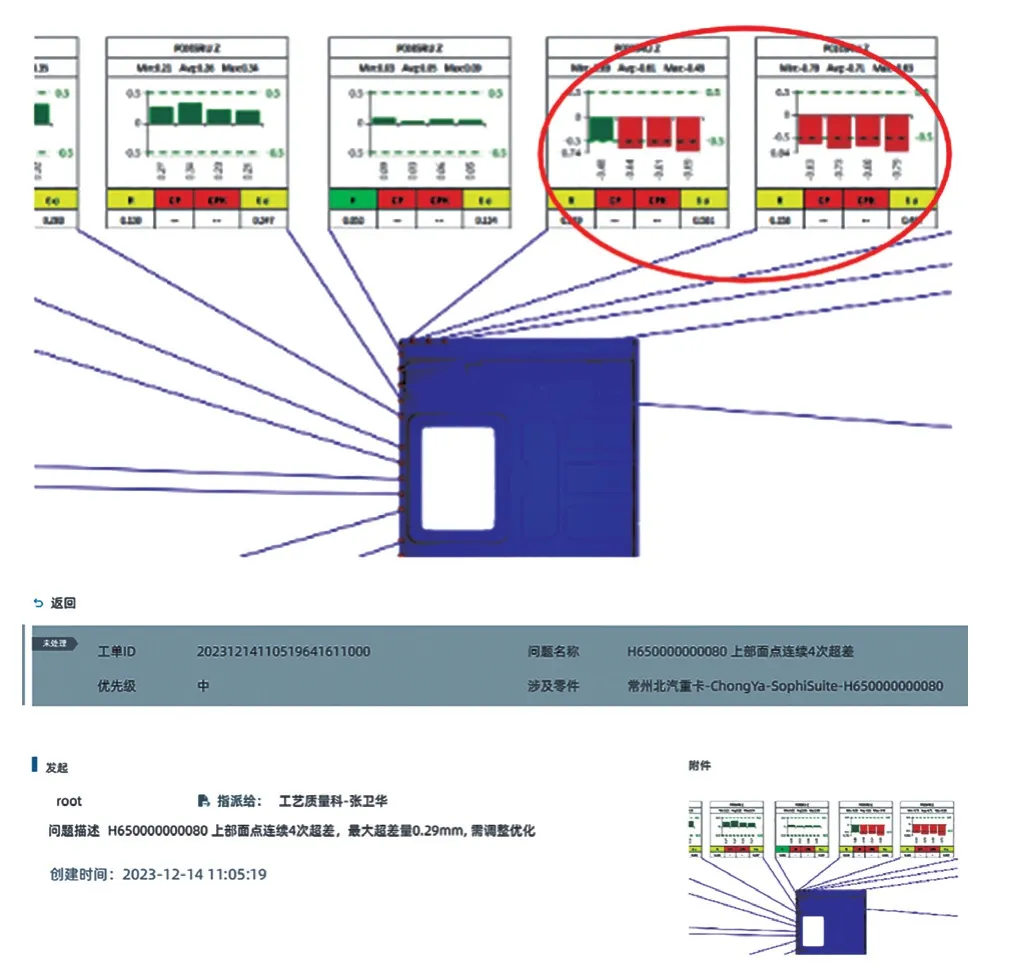

管理層需要隨時了解產品質量的整體狀況,需要給領導呈現合格率走勢圖(圖2)、尺寸波動狀態、合格率分布圖(圖3)等內容,這些圖表靠工程師整理制作,既花費時間又無法實時呈現,而依靠藍光系統自帶的后處理軟件,將掃描完成結果自動整合到樹目錄結構中,可實時呈現,當出現合格率異常下降時及時提醒測量人員進一步分析數據,同時系統可設置自動報警,超過設定閾值系統自動提醒檢測人員,檢測人員檢查出具體問題點,通過系統的“問題流轉單”把問題指派給工藝及模具維修人員處理。

圖2 某零件合格率走勢圖

圖3 全測點合格率分布情況

圖4 為該零件局部搭接面尺寸連續4 次超差達到預警條件(單次超差量>公差的1.5 倍或單次超差量不大于1.5 倍公差但連續超差>3 次),此時檢測人員即向責任單位發起問題流轉單,相關責任人收到流轉單后可調取測量系統測量數據查看詳情。

圖4 局部合格率超差及問題流轉單

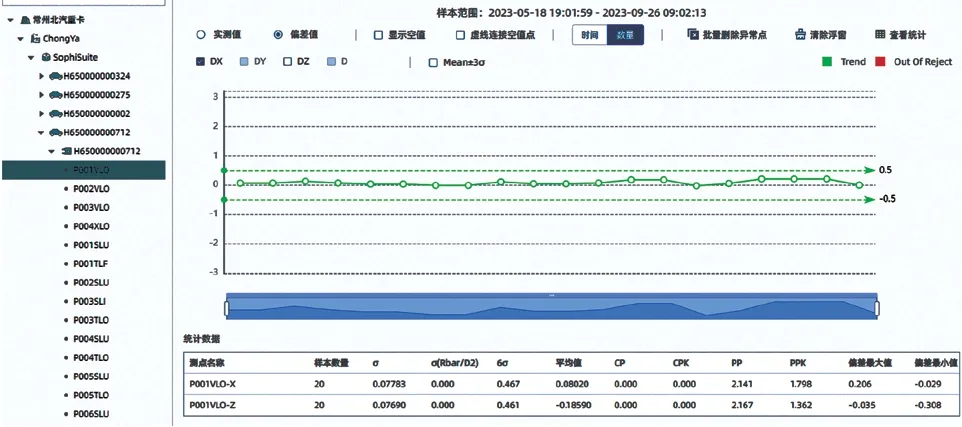

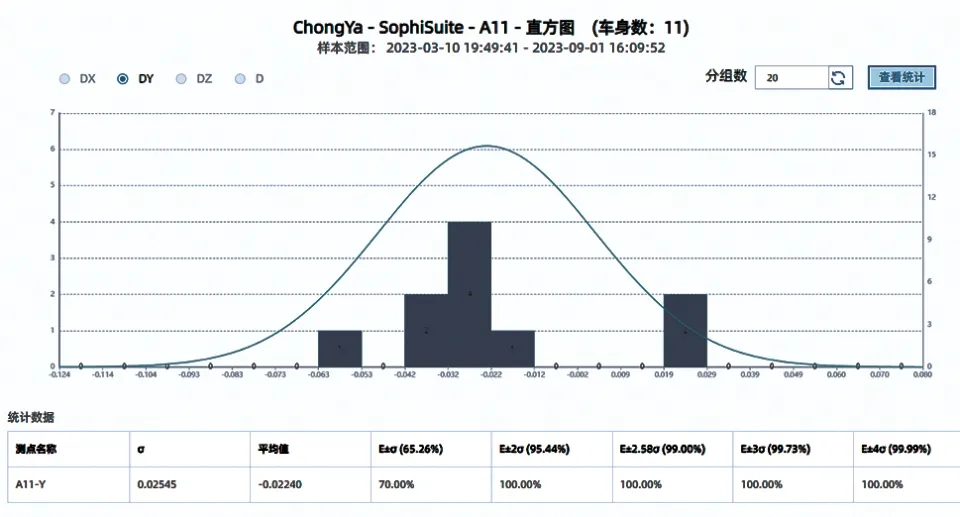

針對一些關鍵測點和功能點:如定位孔位置度和孔徑、包邊法蘭面和關鍵裝配面的面輪廓度等,除了日常測量外,還需要監控其尺寸穩定性和過程能力,可利用形式多樣的圖表,如趨勢圖、控制圖、排列圖、直方圖、相關性分析等常見過程控制分析工具進行問題分析,如關鍵測點的測量趨勢圖,監控一段時間以來該點的尺寸波動情況如圖5 所示。如波動過大或超出公差帶可實時提醒工程師對相關的工藝進行優化。通過直方圖檢查該測點數據的正態擬合及根據標準差的分布概率如圖6 所示。

圖5 關鍵測點尺寸趨勢圖

圖6 關鍵測點尺寸分布直方圖

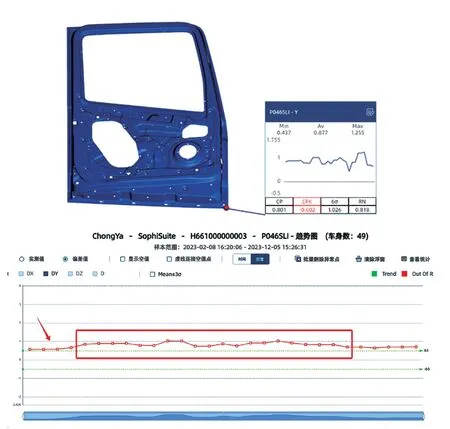

如我公司車門內板包邊法蘭面角部的面輪廓度尺寸不穩定,間或性超差,調取該點單點近30 次測量的趨勢圖如圖7 所示,發現該點尺寸在公差帶上控制線附近波動且沒有規律,前面3 次卻穩定在公差中心。后經現場調查發現模具及設備參數并未進行調整,最大的變異點在前3 次采用人工取放件生產,從而可判斷出問題出在自動化生產過程,進一步檢查生產過程發現,是零件抓取放在皮帶機上時角部接觸皮帶,瞬間產生的跌落使零件角部產生塑性變形。找到這一根本原因后,通過降低放件高度和調整放件角度,此問題得以解決。

圖7 車門內板包邊面角部測點尺寸趨勢圖

系統還可自動生成SPC 指標各項以及均值極差圖,確認產品生產過程是否達到統計制程狀態如圖8所示,行業一般要求關鍵尺寸Cpk≥1.33,Cpk的啟動條件是全尺寸報告達標且工藝穩定,我公司在運行中發現,定位基準孔及RPS 點的輪廓度能滿足這一指標,但針對一些焊接面或裝配面的測點達到這個標準有些困難(同一批次生產零件可滿足指標,不同批次間生產的零件難以達到這個標準),然而這些點作為重要尺寸,對其穩定性的監控更具有實用價值,為了保持與關鍵尺寸Cpk≥1.33 指標一致,可將其公差帶擴大到1.5 倍計算后進行指標的監控,同樣具備參考價值。當發現指數異常時候進行系統分析原因,找出變異點及時糾正。

圖8 關鍵測點尺寸Cpk

在沖壓生產過程中,檢測成本是每個企業考慮的問題,檢測成本既包含工裝設備和人力成本,也包含測量時間成本,沖壓批量生產前通常先要進行首件檢測,首件檢測時間也意味著生產線等待時間,為了節省時間,很多企業在零件狀態穩定后取消了首件尺寸檢測,僅對零件的外觀質量進行檢驗,這樣雖然節省了時間,但也帶來批量缺陷風險的增大。沖壓件尺寸受到模具、設備、原材料、班組人員等多方面的因素影響,當某一生產條件發生改變的時候進行尺寸檢測是很有必要的,因此選擇周期性檢測外加生產條件變化檢測是一個相對實用的辦法,針對生產穩定的零件,每個月或3 ~5 個生產批次檢查一次,看其合格率的波動情況,并通過關鍵點趨勢圖來預估其風險發生的概率。