液體凝膠堵漏技術在水平井中的應用

王國鋒 田 軍 趙瑞元 呂 剛 馬 毅

1.川慶鉆探工程有限公司長慶井下技術作業公司 西安 710021

2.長慶油田分公司第一采油廠 陜西延安 716009

1 應用背景

油井發生井漏、套管脫扣等復雜情況后,一般選用水泥漿封堵或套管補貼技術處理。經過這兩種技術處理的井筒,雖然可以再進行油井的生產作業,但是較難承受30 MPa以上的壓力,無法再進行環空體積壓裂作業。如何解決一般堵漏技術難以承受高壓,無法再進行體積壓裂的問題,提出應用液體凝膠堵漏技術。液體凝膠堵漏技術在油井漏失處泵入一定的交聯凍膠,主要成分為無收縮環氧樹脂,凍膠凝固后形成琥珀狀固體物質,可以承受數十兆帕的壓力,可再進行大型壓裂酸化作業。液體凝膠堵漏技術在水平井中的成功應用,為油井堵漏提供了一種新方案。

2 液體凝膠堵漏技術特點

液體膠塞堵漏技術采用無收縮環氧樹脂作為主要封堵材料,添加多種定型劑,形成交聯凍膠。凍膠凝固后,形成琥珀狀固體物質,可以承受數十兆帕的壓力。

由兩個碳原子與一個氧原子形成的環稱為環氧環或環氧基,含這類三元環的化合物統稱為環氧化合物。環氧乙烷通過離子型聚合,可得到熱塑性的聚氧化乙烯樹脂,這種樹脂被稱為環氧樹脂。

環氧樹脂是一個分子中含有兩個以上環氧基,并在適當的化學試劑下能形成三維交聯網絡狀固化物的化合物總稱。

環氧樹脂的物理性特點包括八方面。

第一,力學性能高。

環氧樹脂具有很大的內聚力,分子結構致密,因此力學性能高于酚醛樹脂和不飽和聚酯等通用型熱固性樹脂。

第二,粘接性能優異。

環氧樹脂具有很高的內聚強度等力學性能,因此粘接性能特別強,可用作結構膠。

第三,固化收縮率低。

環氧樹脂的固化收縮率一般為1%~2%,所以產品尺寸穩定,內應力小,不易開裂。

第四,工藝性好。

環氧樹脂固化時基本上不產生低分子揮發物,所以可低壓成型或接觸壓成型。

第五,電性能好。

環氧樹脂是熱固性樹脂中介電性能最好的之一。

第六,穩定性好。

不合堿、鹽等雜質的環氧樹脂不易變質,如貯存得當,密封,不受潮,不遇高溫,貯存期為1 a。

第七,耐熱性好。

環氧固化物的耐熱溫度一般為80~100 ℃,環氧樹脂的耐熱溫度可達200 ℃或更高。

第八,綜合性能好。

在熱塑性樹脂中,環氧樹脂及其固化物的綜合性能很好。

環氧樹脂固化體系中,活性極大的環氧基、羥基,以及醚鍵、胺鍵、酯鍵等極性基團賦予環氧固化物極高的粘接強度。環氧樹脂主要是指環氧氯丙烷與雙酚A縮合而成的含羥基聚合物。采取不同的原料配比和制法,可以得到不同分子量的環氧樹脂。低分子量的環氧樹脂是黃色或琥珀色高黏度透明液體。高分子量的環氧樹脂是固體,熔點為145~155 ℃,溶于丙酮、乙二醇、甲苯、苯乙烯等。高分子量環氧樹脂與多元胺、有機酸酐或其它固化劑反應,使分子鏈發生交聯而形成堅硬的體型高分子化合物。高分子量環氧樹脂無臭無味,耐酸和耐堿性能好,耐熱性、絕緣性、硬度、柔韌性均不錯,對金屬和非金屬有優異的粘合力,可以作為金屬、陶瓷、玻璃、木材的粘合劑,俗稱萬能膠。高分子量環氧樹脂可以用于涂料、泡沫制品、絕緣制件等。低分子量環氧樹脂可用作聚氯乙烯的穩定劑。常見的環氧樹脂為縮水甘油類,其中的雙酚A縮水甘油樹脂簡稱為雙酚A型環氧樹脂。

3 壓裂情況

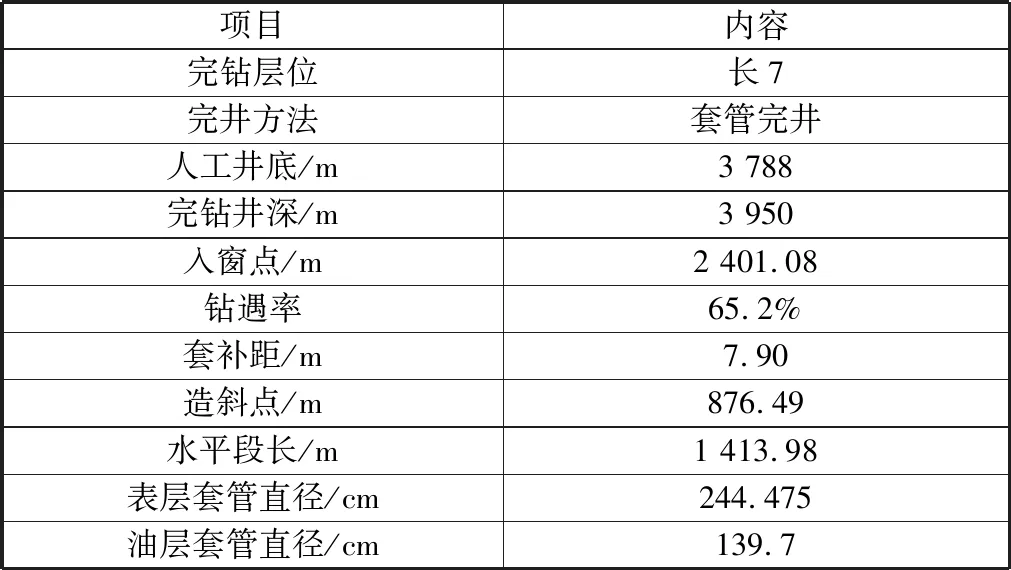

長慶油田致密油項目組的某采油水平井鉆井基本數據見表1。

表1 水平井鉆井基本數據

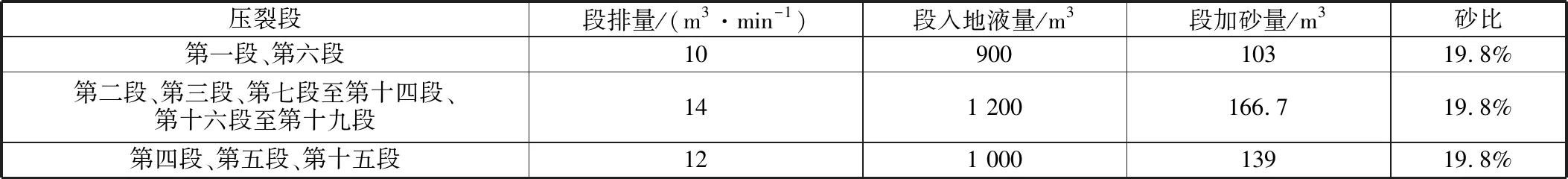

水平井采取長水平段準自然能量開發方式,井距為400 m,優化裂縫半長為190 m。采用多簇射孔及泵送可溶橋塞壓裂工藝,水平井長7層各段設計壓裂參數見表2。

表2 水平井長7層各段設計壓裂參數

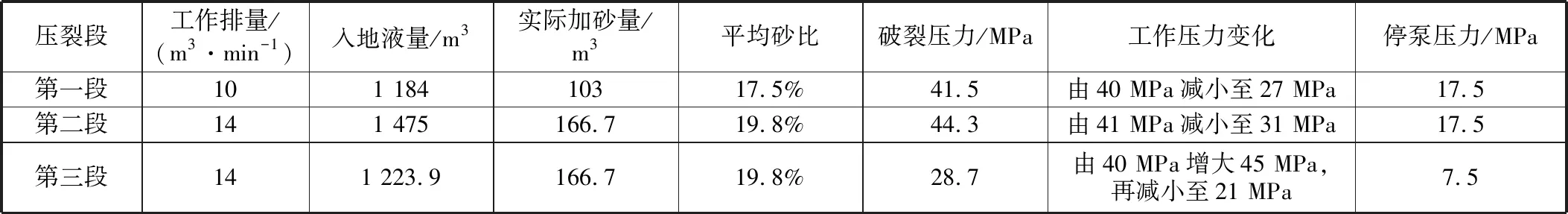

施工隊伍就位后,迅速完成前期井筒處理工作,井筒試壓為55 MPa,試壓合格。2022年5月20日,順利完成水平井第一段、第二段壓裂施工。5月22日,壓裂第三段,壓裂中途加砂133.5 m3時,壓力異常減小,加砂壓力由45 MP減小至21 MPa。停泵壓力為7.5 MPa,壓力異常。施工單位決定暫緩施工,找到壓力異常原因后再進行后續壓裂作業。水平井長7層第一段至第三段實際壓裂參數見表3。

表3 水平井長7層第一段至第三段實際壓裂參數

初步分析原因,為水平井在壓裂過程中按設計執行了超壓限定,最高壓力至45 MPa。在該壓力條件下出現套管破損情況,歸咎于套管質量差。

5月24日,用700型水泥車進行漏失量測試,200 m3活性水入井,排量為800 L/min,泵壓為0,漏失量特別大。

4 封堵方案

針對水平井漏失量大的特點,施工單位和甲方商議決定先找漏,再堵漏。

6月4日,通過噪聲井溫、井下鷹眼測井進行了漏點驗證,判斷漏點位置在650 m左右。

6月7日,再次確認漏失情況,用60 m3活性水灌井筒,排量為1 800 L/min,泵壓為0。放噴不出液,關井觀察2 d,無壓力。

8月20日,下油管帶封隔器找漏,確認漏失點位于652~655 m。起下鉆順利,表明井筒正常。初步判定井筒絲扣脫落,有漏失,但未錯位。

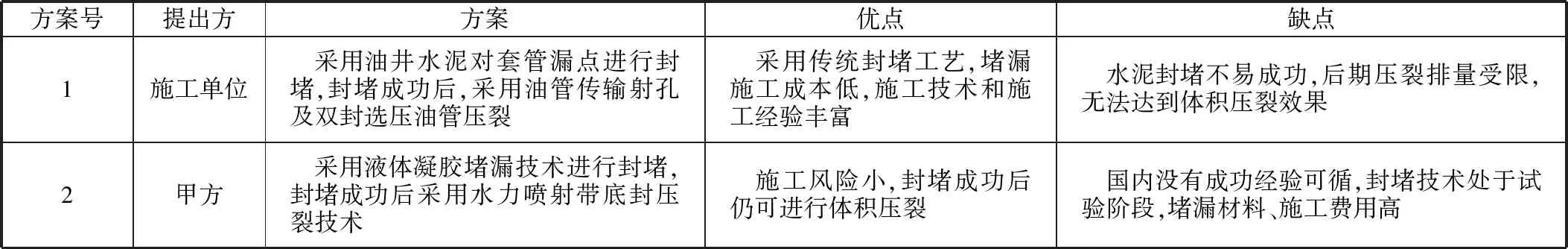

施工單位和甲方就后續封堵施工提出不同方案,對比見表4。

表4 封堵方案對比

經過施工單位和甲方的最后商議,決定采用甲方提出的方案進行水平井的后續封堵施工。

5 液體凝膠堵漏技術應用

液體凝膠堵漏技術原理為,在油井漏失處泵入一定的交聯凍膠,凍膠凝固后形成琥珀狀固體物質,可以承受數十兆帕的壓力。修復后的井壁可以再進行油井的生產作業和壓裂作業。

針對水平井的復雜情況,專家組決定分兩步進行封堵施工。

第一步,在漏失點下方打兩個橋塞,以保證擠封時堵劑全部進入漏失目的地層位置。

9月16日,在漏失點的下方3~5 m處下油管,在657.97 m和656.98 m處打兩個橋塞,橋塞坐封完好。

第二步,在漏失點擠堵劑,以保證封堵漏失的目的地層。

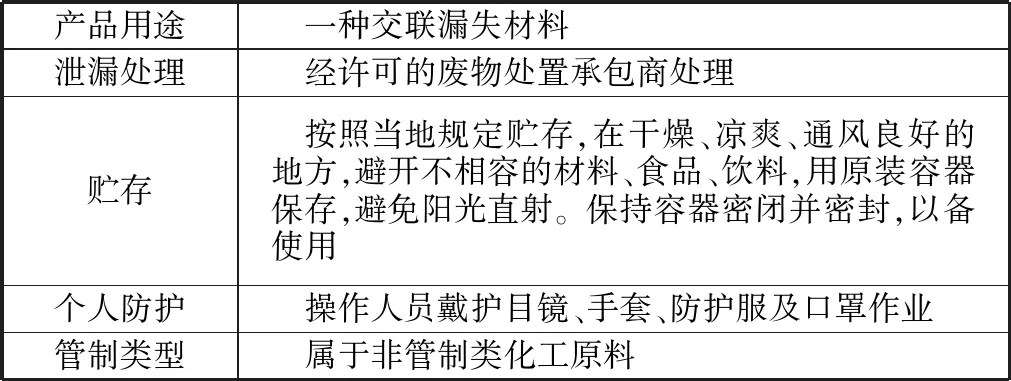

施工用堵劑的主要成分為油井水泥、液體膠塞、聚塞子。液體膠塞、聚塞子的特點分別見表5、表6。

表5 液體膠塞特點

表6 聚塞子特點

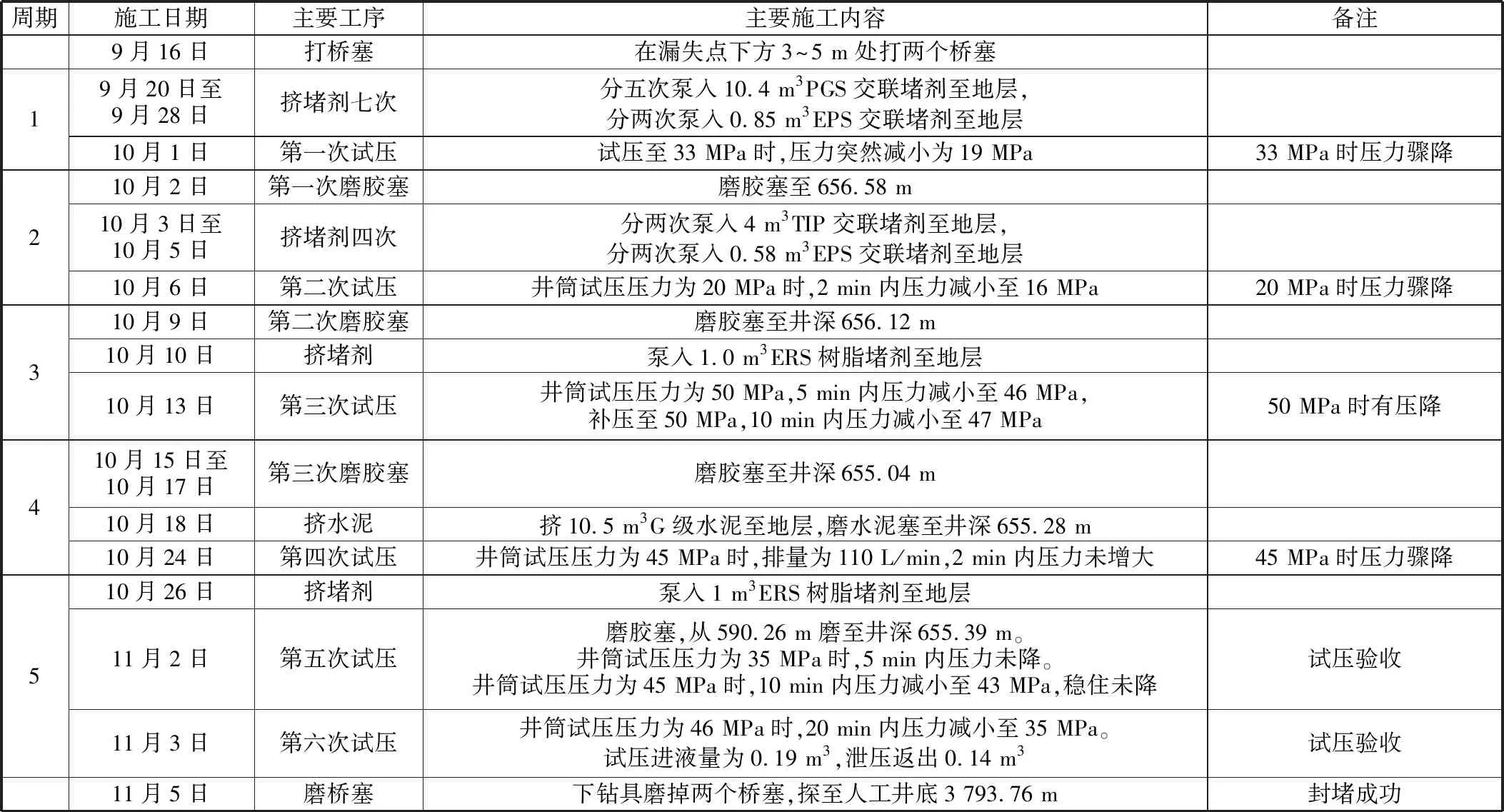

從9月22日起至11月3日,水平井進行擠堵劑施工,具體施工情況見表7。

表7 水平井擠堵劑施工情況

水平井堵漏基本方法為,向漏失層先注入大量水泥,堵住大部分裂縫,然后加入液體膠塞進行密封。經過向漏失點擠堵劑共13次,累計擠入堵劑15.83 m3,注水泥1次,擠入水泥10.5 m3,歷時一個多月,堵漏完成。最后得到試壓結果為:井筒試壓壓力為30 MPa時,5 min內壓力未降,井筒試壓壓力為41 MPa時,5 min內壓力減小至38 MPa;井筒試壓壓力為46 MPa時,20 min內壓力減小至35 MPa。試壓進液量為0.19 m3,泄壓返出0.14 m3。

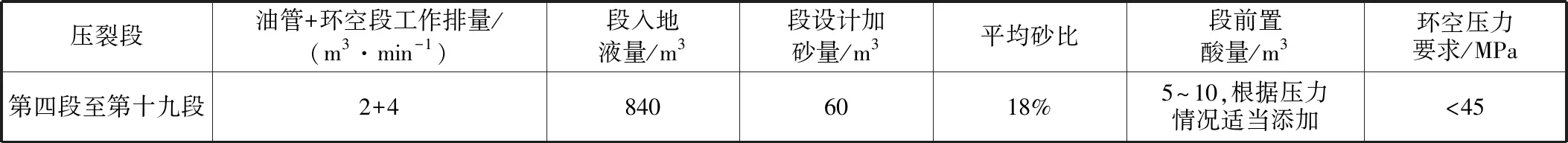

根據試壓結果,甲方認為滿足水力噴射和體積壓裂的施工要求。對水平井的設計提出適當更改,采用雙噴水力噴砂射孔,每段減少加砂規模和施工排量,改進設計的壓裂參數見表8。

表8 水平長7層改進設計的壓裂參數

水平井從11月12日開始第四段壓裂至12月6日第十九段壓裂完畢,累計加砂874 m3,累計入井液量13 058.3 m3,順利完成后續16段的壓裂施工。

6 結論和建議

油井發生井漏、套管脫扣等復雜情況后,可以考慮用液體凝膠堵漏技術進行堵漏。如果遇到高漏失層、地層裂隙,需用水泥或其它堵漏劑將大部分孔隙堵住,再用液體凝膠堵住微細孔隙,達到加固的作用。經過液體凝膠堵漏技術處理后的井筒,完全滿足施工壓力要求,再進行環空體積壓裂作業,可極大提高后期作業效率和油井產能。液體凝膠堵漏技術具有良好的推廣應用價值。