層裝配式建筑鋼結構梁柱栓焊混合節點施工技術研究

孫婷婷

(鄭州商學院,河南 鄭州 451200)

高層建筑的內置結構較為復雜,需要設置合理的支撐點,均勻擴大實際的支撐范圍,這樣才能進一步保證后續施工的穩定性和保障安全性[1]。鋼結構梁柱栓焊混合節點設定是高層建筑施工較為重要的環節,直接影響工程進度[2]。傳統的鋼結構梁柱栓焊混合節點施工方式多為單向,雖然可以實現預期的建筑目標,但是建筑結構與梁柱搭接并不緊密且施工建設過程中剛性較弱,傳遞梁柱的彎矩和剪力難以達到預期[3]。因此本文對高層裝配式建筑鋼結構梁柱栓焊混合節點施工技術進行設計與驗證。與普通的建筑無結構搭接相比,裝配式建筑對結構的穩定性要求較高,并需要節點具有較好的延性,便于后續定位高強螺栓,給施工提供便利[4-5]。結合最新的鋼結構設置技術,采用多維連接的方式完成梁柱栓焊混合節點的施工,最大程度地減少螺栓焊縫,簡化整體的施工設計環節,提升梁柱栓焊混合節點的安裝合理性,為后續相關施工建設提供理論基礎和參考。

1 工程概況

將某工程作為選定的目標測試對象,這個建筑屬于超高層的裝配式建筑,地上60 層,地下3 層,其中兩層為地下室、一層為地下停車場,選擇鋼結構作為建筑的支撐框架,采用短梁式全栓接的混合節點作為梁柱節點,在鋼柱鋼托座和鋼梁間的腹板與上下翼緣處預留了一定的空間,需要用高強螺栓板連接內部的支撐結構,保證后續施工搭接結構的穩定。

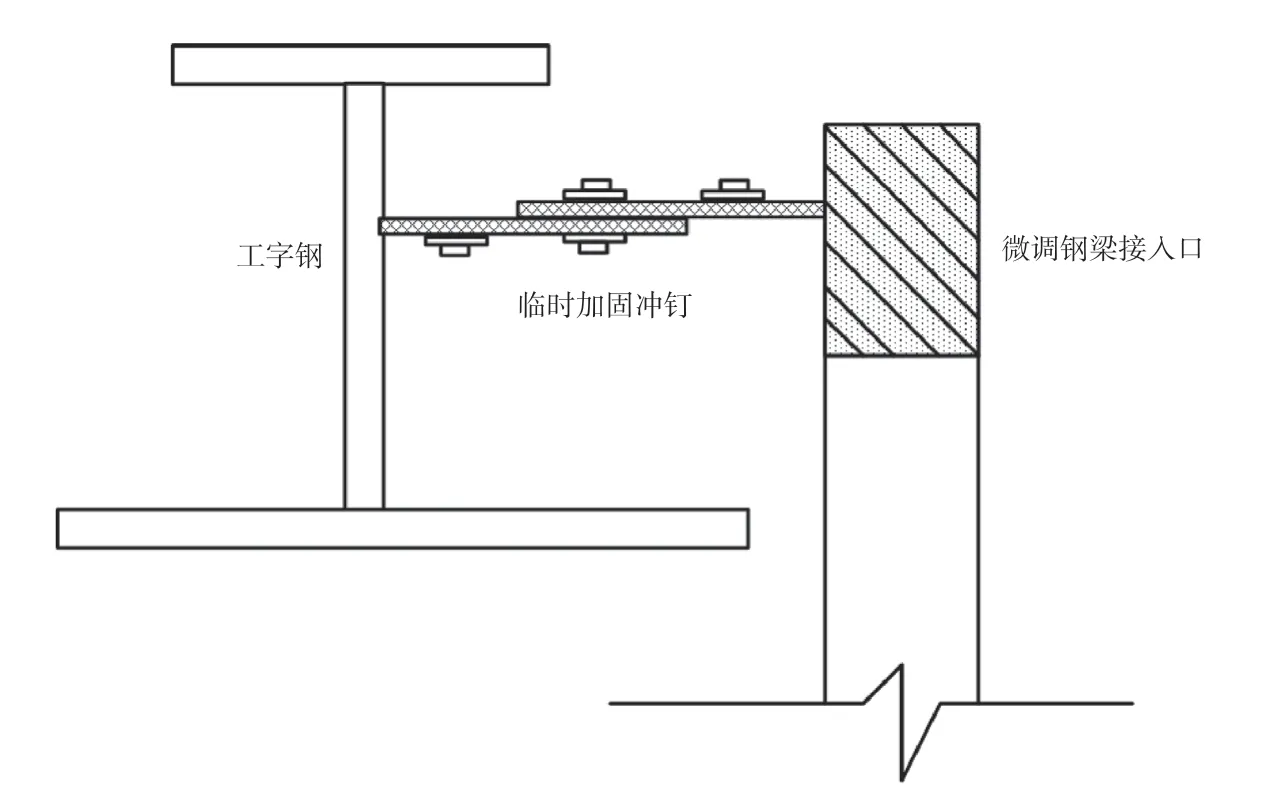

采用10.9 級的扭剪型高強螺栓作為鋼結構梁柱栓焊螺栓,增加鋼結構的剛度和支撐能力,同時將內置結構搭接的抗滑移系數控制在0.45~0.65,滿足裝配式建筑結構的安全設定要求。需要采用組合式節點焊接的方式對建筑鋼結構梁柱栓焊進行搭接,如圖1所示。

圖1 建筑鋼結構梁柱栓焊組合式節點焊接圖

根據圖1,對建筑鋼結構梁柱栓焊組合式節點焊接進行設計與實踐應用。為保證鋼結構梁柱栓焊框架搭接的穩定性,需要將全栓接梁的搭接長度控制在1.3m 內,多段連接板的長度為1.75m。本工程在前期建設施工效果較好,整體搭接也比較順利,但是當設定梁柱栓焊混合節點時,點位測算和節點焊接處理較難控制,當鋼梁與鋼柱鋼托座對接時,精度較低,部分高強螺栓不能穿過螺栓孔,調整難度較大。

此外,梁柱栓焊混合節點搭接不合理和鋼梁對接調整不靈活,通過人工撬棍或倒鏈調整也存在安全隱患,影響后續施工進度,為解決這個問題,需要對層級建筑鋼結構梁柱栓焊混合節點技術進行實踐和優化,以便后續使用。

2 設計高層建筑鋼結構梁柱栓焊混合節點技術

2.1 微調結構搭接及鋼梁臨時固定

通常,高層裝配式的建筑鋼梁結構覆蓋面積較廣,因此,梁柱栓焊節點位置設定也必須更精準。可以結合BIM 技術和三維可視化技術,對鋼結構混合節點進行布設,微調搭接支撐卡板、連接板、高強螺栓、固定螺母、鋼梁以及鋼托座構件。在原鋼結構中明確梁柱栓焊的空間位置關系,為后續的施工提供便利條件[6-7]。

綜合BIM 三維模型,對高層建筑的內置鋼結構進行全栓梁柱節點最優排布設計。當搭接微調裝置時,需要加固結構,同時處理焊接和防腐,利用焊條封固外側,滿足后期節點的施工標準,以此為基礎,使用安裝螺栓、工字鋼以及沖釘進行臨時固定,結構如圖2所示。

圖2 鋼梁臨時固定結構圖

根據圖2,對鋼梁臨時固定結構進行設計與分析。以此為基礎,在鋼結構梁柱采用多節點栓焊的方式,對外圍建筑結構進行二次加固處理,并對臨時的固定結構位置進行標記,便于后續的施工。當拆除臨時固定時,要同時拆掉部分栓焊區域的螺栓,設置時,盡量保證螺栓的穩定性和保障安全性,以此提高建筑的施工質量。

2.2 安裝梁柱腹板及多階下翼緣連接板設定

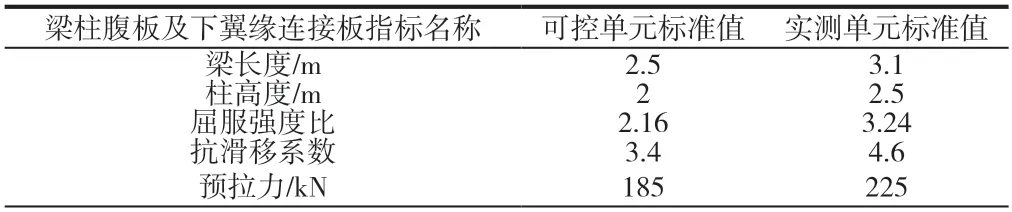

梁柱腹板和下翼連接板是裝配式高層建筑最關鍵的支撐結構,板面焊接和位置設計對后續鋼結構梁柱栓焊混合節點的施工會有重要影響[8]。基于節點設置需求及標準,對基礎的指標參數進行調整和修正,見表1。

表1 梁柱腹板及下翼緣連接板施工指標表

根據表1,對梁柱腹板及下翼緣連接板施工指標進行設置和分析,在腹板和連接板上標定設置混合節點的具體位置,鋼結構梁柱栓焊對混用節點設置范圍和間距精度要求較高,測定計算梁柱腹板與連接板間的翼緣厚度,如公式(1)所示。

式中:D為梁柱腹板與連接板間的翼緣厚度;η為定向梁長度;y為等量間距;h為預留空間覆蓋范圍;?為堆疊范圍。結合上述測定,計算翼緣厚度。根據翼緣厚度的變動情況,制定多個階層的等效節點施工連接板標準,對應多個內置結構連接位置,當設計時,用螺栓剪焊處理,保證螺栓承擔全部節點縫抗彎即剪力,以此提高建筑整體的屈服強度,強化鋼結構的穩定性,平衡支撐。

2.3 混合節點高強螺栓固定

通常采用一對一的方式固定螺栓,雖然較為靈活,但是缺乏針對性與穩定性,常出現局域坍塌或者裂縫等問題,影響后續的施工。尤其是當設置混合節點時,難以把控螺栓的固定程度。因此,需要對高強螺栓進行等距離固定處理。

在鋼結構梁柱上標定栓焊節點的具體位置,初始高強螺栓應自由穿入螺栓孔,當安裝時,螺母、墊圈位置固定,不能隨意移動固定位置。設置彈性的節點固定階段,根據高強螺栓的數目,測定混合節點彈塑性階段的極限抗剪承載力,如公式(2)所示。

式中:M為極限抗剪承載力;?為腹板支撐區域;λ為荷載定量值;β為彎矩值;α為摩擦系數。根據得出的極限抗剪承載力,調整混合節點的設定位置,同時制定對應的螺栓固定標準。在彈塑性施工階段,需要對高強螺栓摩擦面進行滑移防護,將抗彎承載力控制在合理范圍內,簡化高強螺栓的固定環節,逐步提升鋼結構梁柱栓焊混合節點的抗震承載力,提高固定強度。

2.4 拆除微調結構及梁柱栓焊節點上翼連接板搭接

設定微調結構通常有較強的輔助作用,但是在后續的鋼結構梁柱栓焊混合節點施工過程中,會形成一定阻礙,影響工程進度。因此,需要定期拆除,并在原結構上搭接鋼結構梁柱栓焊混合節點施工。設置懸臂梁段,使梁柱連接變為梁拼接。拼接位置的鋼梁應力小,為保證裝配式建筑的施工穩定性,采用等強度法平衡拼接點的距離,在中心位置設定上翼連接板,加設鍥形鋼蓋板輔助固定,促使建筑梁翼緣可以承擔鋼結構的過度彎矩,保證裝配式建筑的施工質量。

以此為基礎,測定此時梁柱栓焊混合節點的極限抗剪承載值,分析是否處于合理狀態,采用骨形連接的方式,降低節點上翼連接板搭接的承壓,平衡受力,減少高強螺栓摩擦。具體如圖3所示。

圖3 梁柱栓焊節點上翼連接板搭接結構圖

根據圖3,對梁柱栓焊節點上翼連接板搭接結構進行設計與實踐應用。拆除高層建筑的微調結構,保證鋼結構梁柱栓焊混合節點的穩定性,提高安全度。此外,根據裝配式高層建筑的施工要求,在梁柱栓焊位置要削弱翼緣的寬度,采用與端部加強的多方向連接形式,提高整個建筑結構的剛性。

2.5 節點腹板高強螺栓終擰

節點腹板高強螺栓終擰是關鍵的工序,可以給梁柱栓焊混合節點處提供加固,保證建筑結構的穩定性和承載能力。節點腹板高強螺栓終擰的具體施工過程如下。

首先,在節點腹板高強螺栓終擰前,在腹板上需要設置一個輔助的支撐架,在節點區域為其提供穩固的支撐。這個支撐架能承受施工過程中的負荷,并保障節點區域的安全。

其次,根據初擰時的軸力對每個節點進行加壓處理。通過施加壓力,確保螺栓能夠緊密地擰緊并受力平衡。初擰是為預緊螺栓和終擰做準備。可以使用扭剪工具進行初擰,確保螺栓的初始受力狀態。

再次,終擰過程。按照先翼緣后腹板的順序扭剪高強螺栓。終擰是向螺栓施加更大的力,使其達到預定的擰緊程度。需要經驗豐富的工人進行操作,在保證螺栓各部分受力均衡的同時,確保螺栓沒有過緊或者過松。

當完成終擰處理后,需要擰掉梅花卡頭。用梅花卡頭臨時固定螺栓,能在施工過程中提供支撐。在節點腹板高強螺栓終擰后,需要將其拆除,加固節點。

需要注意的是,腹板高強螺栓的終擰覆蓋面積較大。為進一步提升整個節點的穩定性和抗剪承載能力,當處理節點時可以適當增加梁應比,縮短腹板與高強螺栓間的距離。通過多方向平衡整體的受力,增強節點的承載能力和抗剪性能。

最后,為保證節點的施工質量,需要避免不合理的極限抗彎情況。當節點彈性階段施工時,需要注意控制外力,避免節點彎曲變形過大,保證節點在施工過程中具有較好的穩定性。

通過精確操作節點腹板高強螺栓終擰工序,可以有效加固鋼結構梁柱栓焊混合節點,保障建筑結構的安全性,確保其能夠長期承受荷載。

3 施工實例結果分析

結合上述測定的施工情況,對實際的施工結果進行分析。在選定的某工程區域范圍內隨機標定5 個位置的混合節點,通過上述對鋼結構梁柱栓焊混合節點進行施工,選定5 個節點的承載力,結果見表2。

表2 測試結果對比分析表(單位:kN)

根據表2,分析測試結果:通過對某工程中隨機選定的5個位置進行測試,最終得出單元節點承載均>200kN,說明應用新技術,裝配式高層建筑的梁柱栓焊混合節點施工效果更佳,具有實際的應用價值。

4 結語

綜上所述,本文對高層裝配式建筑鋼結構梁柱栓焊混合節點施工技術進行設計與驗證,與初始的鋼結構梁柱栓焊混合節點設定形式進行比較,并綜合目前相關的建筑施工技術,進一步擴大鋼結構梁柱栓焊混合節點的安裝覆蓋范圍,構建更穩定、安全的施工環境。針對裝配式建筑復雜的施工環境,可以更精準地標定對應的梁柱栓焊混合節點的具體支撐位置和間距,平衡建筑整體的平衡性與穩定性。利用多維梁柱理論和疊加法,可以測算任意截面柱壓彎組合對應的承載力,避免梁柱柱彎扭、屈曲等情況,確保裝配式建筑各梁柱栓焊連接節點有足夠的承載力和塑性轉動力,保障施工的安全性。