電池熱管理對城市客車能耗的影響

翁景堅,王曉慧,楊向前

(1. 浙江工貿(mào)職業(yè)技術學院,浙江 溫州 325003;2. 溫州交運集團,浙江 溫州 325000)

0 引言

近些年,純電動城市客車得到了快速的發(fā)展。純電動客車的動力來源于蓄電池,因此其整車性能受動力蓄電池的影響非常大。動力蓄電池對工作溫度的要求較高:當工作溫度過低時,電化學反應速率下降,內(nèi)阻增大,導致電池充、放電效率降低,同時整車的能耗增加[1];工作溫度過高會引起電池內(nèi)部電解液分解和活性物質(zhì)發(fā)生不可逆的化學反應,嚴重高溫時會使電池冒煙、起火燃燒甚至爆炸[2]。因此,為了把蓄電池的工作溫度限制在一個理想的范圍內(nèi)(20~45 ℃),并且最好將溫差控制在 5 ℃以下,電池熱管理技術在城市客車上的應用越來越廣泛。該技術不僅保證了電池擁有良好使用性能,而且能夠減緩電池的衰減,但是需要額外配套增加電池冷卻系統(tǒng)。

目前,純電動汽車電池的冷卻方式主要有風冷、液冷,以及相變材料(簡稱 PCM)的使用等。由于風冷效果欠佳,而且使用相變材料會增大電池系統(tǒng)的質(zhì)量,現(xiàn)今在中國南方地區(qū)的城市客車大多采用液冷技術。但是,電池液冷系統(tǒng)的存在導致用戶的購車成本增加。同時,在車輛營運過程中由于電池液冷系統(tǒng)導致能耗增加,車輛的營運成本也增加了。本文中,筆者統(tǒng)計分析了某地區(qū)同一時間段內(nèi)城市公交在路程相同的條件下的能耗情況,用以了解電池液冷系統(tǒng)在整車生命周期內(nèi)對整車的成本影響。

1 電池熱管理系統(tǒng)

1.1 單體電池的產(chǎn)熱機理

鋰離子電池有 2 種熱源,即可逆熱源和不可逆熱源[3]。圓柱型鋰離子電池的三維瞬態(tài)傳熱數(shù)學模型[4]為

式(1)中:ρb—電池的密度;cb—電池的比熱容;T—電池的熱力學溫度;λ—電池的導熱系數(shù);r—電池的半徑;φ—電池的圓周角;l—電池的長度;Qg—電池內(nèi)部單位體積的熱生成率;t—時間。

1.2 電池熱管理的重要性

以鋰離子電池為例,電池的工作溫度不僅受環(huán)境溫度的影響,還受其自身充放電過程中放熱量的影響。電池的發(fā)熱量主要由以下幾個部分組成:

式(2)中各參數(shù)如下:Qb為電池的發(fā)熱量;Qr為化學反應熱;Qp為極化反應熱;Qs為副反應熱;Qj為焦耳熱。

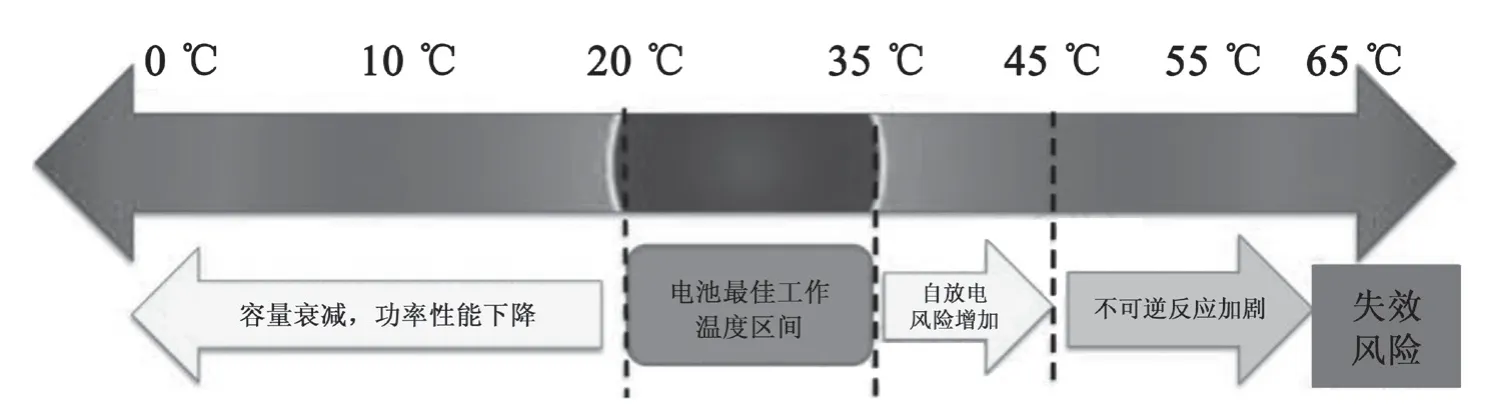

結合相關文獻[4-5]以及不同條件下鋰電池的性能測試結果,得到鋰電池的工作特性如圖1所示:當工作溫度處于 0~10 ℃ 范圍內(nèi)時,鋰電池的容量衰減,功率性能下降,甚至在低溫充電時會出現(xiàn)析鋰現(xiàn)象;工作溫度處于 20~35 ℃ 范圍內(nèi)最佳;當工作溫度處于 35~45 ℃ 范圍內(nèi)時,鋰電池自放電的風險增加;當工作溫度處于 45~65 ℃ 范圍內(nèi)時,鋰電池的不可逆反應加劇。總的來說,35 ℃以上的高溫會導致鋰電池內(nèi)部副反應增多,影響電池的可用容量,同時加速鋰電池老化,降低電池壽命和效率。嚴重高溫甚至會導致電池失效,出現(xiàn)如冒煙、起火、爆炸等危險。

圖1 鋰電池的工作特性

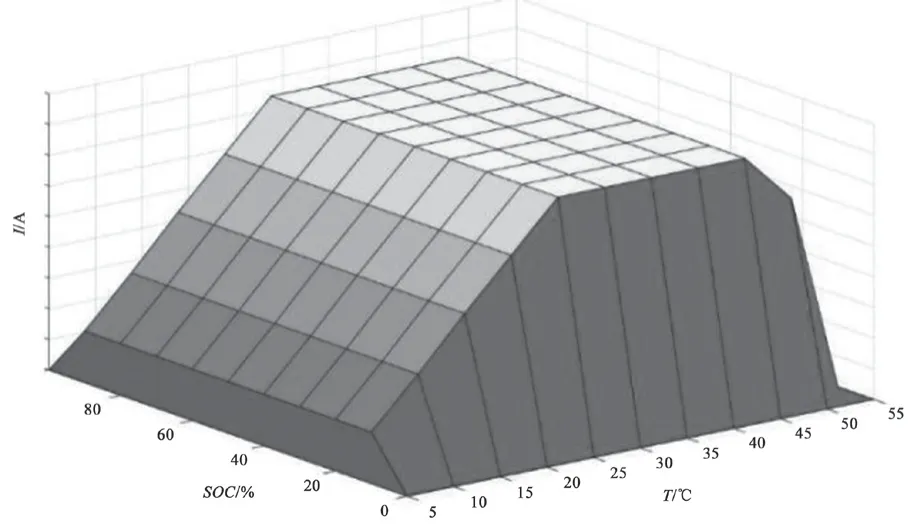

由于鋰電池對工作溫度的要求嚴苛,為了保證車輛在運營過程中的安全,在電池管理策略上對不同溫度不同荷電狀態(tài)(簡稱 SoC)下的充放電能力進行了限制。圖2 為某品牌鋰電池組在不同條件下的控制保護策略。當鋰電池的工作溫度過低或者過高時,出于保護目的,會對鋰電池組的充放電電流進行限制,但是這將影響純電動城市客車在運營過程中的制動能量回收能力,使得車輛的運營能耗增加,不但減少了車輛的續(xù)駛里程,而且增加了運營成本。因此,電池冷卻系統(tǒng)的應用有利于電池發(fā)揮良好的性能,從而提高整車性能,降低運營能耗。

圖2 某品牌鋰電池組的回充電流限值

2 電池的冷卻方式

純電動汽車電池的冷卻方式主要有風冷、液冷,以及相變材料的使用等。

2.1 風冷技術

風冷的原理是利用空氣的流動,通過換熱的形式帶走電池放出的熱量。風冷包含自然風冷和強制風冷[6]。自然風冷是指利用空氣的自然流動來達到散熱的目的。強制風冷是指利用風扇或專門設計的風管在特定空間內(nèi)形成相應的氣流,以達到散熱的目的。由于效果欠佳,風冷技術更適合在中國北方等夏天環(huán)境溫度較低的地區(qū)配套使用。

2.2 相變材料冷卻技術

根據(jù)材料組成,相變材料可以分為無機相變材料、有機相變材料、復合相變材料等。無機相變材料主要有石墨、熔融鹽、結晶水等。無機相變材料的優(yōu)點是相變焓高,且熱導率高,但是過冷度也較高,而且熱穩(wěn)定性差。有機相變材料,如石蠟、醋酸等,具有無腐蝕性,過冷度低,化學穩(wěn)定性好等特點。復合相變材料是將有機材料和無機材料復合在一起使用,各取所長。相比之下,復合相變材料對鋰電池的熱管理有更好的效果。

相變材料冷卻的原理是利用相變材料的潛熱對電池進行冷卻。一般情況下,相變材料直接與電池單體接觸。常溫下相變材料通常為液態(tài)。相變材料在液態(tài)、固態(tài)、汽態(tài)之間轉變時會吸收(或釋放)大量的熱,而溫度基本保持不變。相變材料導熱和吸熱性能顯著,所以當電池組內(nèi)部某個單體電池的溫度超過正常工作溫度范圍時,其熱量能夠迅速傳遞,使單體電池間溫度基本一致。如此往復循環(huán),實現(xiàn)對電池的冷卻。然而,由于相變材料的導熱系數(shù)小,額外使用相變材料將會增大電池系統(tǒng)的質(zhì)量,以及不便于后期維護,所以目前相變材料冷卻技術不易實現(xiàn)產(chǎn)業(yè)化。

2.3 液冷技術

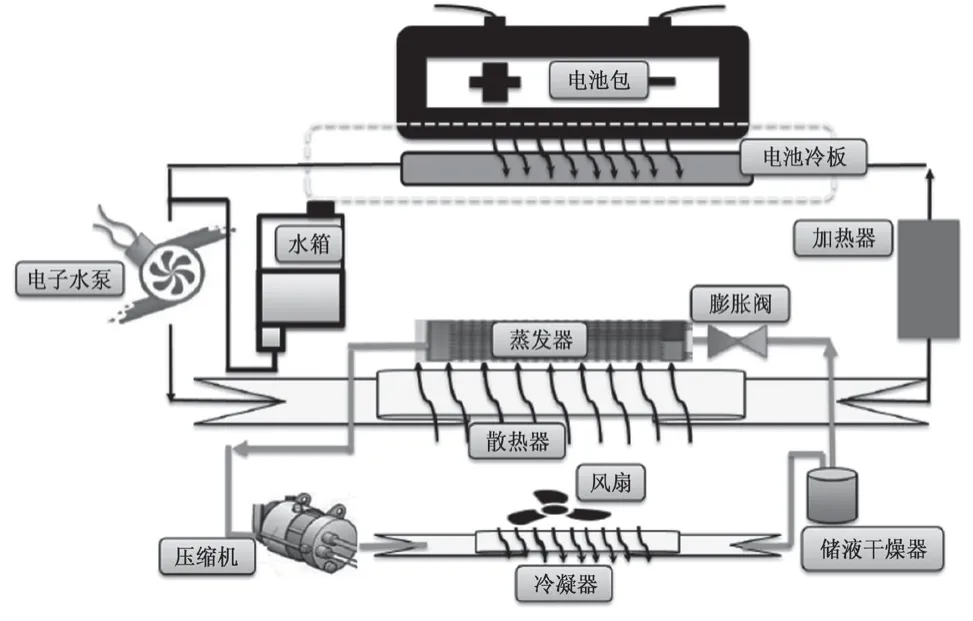

液體冷卻是指電池模塊可以用液體冷卻介質(zhì),如水、礦物油、乙二醇、電介質(zhì)等,進行冷卻[7]。一般選用導熱系數(shù)較高的傳熱工質(zhì),通過直接接觸或者間接接觸的方式實現(xiàn)換熱,達到冷卻的效果。由于液體冷卻具有較高的換熱系數(shù),與空氣冷卻系統(tǒng)或 PCM 冷卻系統(tǒng)相比,液體冷卻系統(tǒng)可提供較好的熱交換能力。而且,液冷系統(tǒng)便于制作裝配和后期維護。目前,在純電動汽車上液體冷卻系統(tǒng)的應用逐漸增加。圖3 中介紹的鋰電池液體冷卻系統(tǒng)的電氣連接方案為:① 整車冷卻機組的高壓取電至電池包高壓箱;② 整車冷卻機組內(nèi)部進行變壓配電(壓縮機、水泵、風機閥和控制器等);③整車冷卻機組制冷和待機狀態(tài)由電池管理系統(tǒng)(簡稱 BMS)處理器控制。

圖3 鋰電池液體冷卻系統(tǒng)架構圖[5]

2.4 電池冷卻方式性能對比

目前,表1 所列的冷卻方式在市場上應用較為廣泛,且各有優(yōu)勢。其中,自然風冷在溫度均勻性、能耗和成本方面是最有優(yōu)勢的,但是在散熱效率、環(huán)境適應性和高溫高寒的兼顧性上則比較差。雖然強制風冷的散熱效率稍好一點,但是其復雜程度和能耗較高。液冷的能耗和成本也比較高,但是其散熱效率、環(huán)境適應性和高溫高寒的兼顧性都要優(yōu)于風冷。從對比結果可知,風冷的痛點在于保溫與散熱難以兼顧,受環(huán)境溫度影響大,且高溫冷卻效果不佳,因此不適用于中國南方大部分地區(qū)。電池液冷方式受益于其冷卻效果好及方便維護的優(yōu)點,逐漸的被市場認可。

表1 電池冷卻方式性能的評價表

3 冷卻方式對能耗的影響

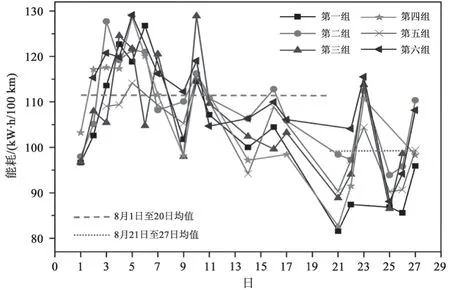

選擇某品牌的一款城市客車作為實驗對象,對比自然風冷與液冷對整車能耗的影響。車型參數(shù)為:車身長 12 m;滿載質(zhì)量為 18 t;配電量為 256 kW·h。運營路線和運營工況與車輛基本情況相當,所有運營路線的全程平均車速為 19 km/h。本次共抽取了6 組車輛為樣本。在 8月1日~8月20日之間 6 組車輛都未屏蔽電池液冷系統(tǒng),而第1 組和第4 組車輛在 8月21日~8月27日之間屏蔽了電池液冷系統(tǒng)。在整個實驗過程中 6 組車輛的空調(diào)都處于開啟狀態(tài)。最后,調(diào)取從 8月1日~8月29日所有車輛每日的能耗情況,并通過計算得出兩個時段(即8月1日~8月20日和 8月21日~8月27日)的單日平均運營能耗。從圖4 可以得出,8月20日之前的平均能耗為 111 kW·h/100 km,比 8月20日之后的單日平均能耗 99 kW·h/100 km 要高出 10.8 %左右。

圖4 不同組別車輛 8月份單日平均運營能耗

3.1 溫度對能耗的影響

8月1日~8月20日環(huán)境溫度為 26~39 ℃,而 8月21日~8月27日環(huán)境溫度為 24~38 ℃。因為已計算出 8月20日之前的平均能耗為 111 kW·h/100 km,8月20日之后的單日平均能耗 99 kW·h/100 km,所以在 8月21日~8月27日之間溫度對整車能耗的影響大概為 10 % 左右。

3.2 屏蔽電池液冷后能耗分析

第1 組車輛在 8月1日~8月20日沒有屏蔽電池液冷系統(tǒng)期間的平均能耗為 110 kW·h/100 km,而在 8月21日~8月27日屏蔽液冷系統(tǒng)期間的平均能耗為 87 kW·h/100 km,即相對于屏蔽前,屏蔽后能耗減少約 20.9 %。第4 組車輛在 8月1日~8月20日沒有屏蔽電池液冷系統(tǒng)期間的平均能耗為113 kW·h/100 km,而在 8月21日~8月27日屏蔽液冷系統(tǒng)期間的平均能耗為 94 kW·h/100 km,即相對于屏蔽前,屏蔽后能耗減少約 16.8 %。

3.3 單組車輛有無屏蔽液冷能耗分析

調(diào)取第4 組車輛(已屏蔽電池液冷系統(tǒng))和第2 組車輛(未屏蔽電池液冷系統(tǒng))車輛在 8月21日~8月27日期間能耗數(shù)據(jù)進行對比。可以發(fā)現(xiàn),在相同時間段內(nèi)環(huán)境溫度為 24~38 ℃ 的條件下屏蔽了電池液冷系統(tǒng)的第4 組車輛的整車能耗為 91 kW·h/100 km,比第2 組車輛的整車能耗(101 kW·h/100 km)降低了 9.9 %。

3.4 小結

通過以上匯總分析可以得出:以 8月21日為分界點,由環(huán)境溫度變化導致平均整車能耗存在 11 %左右的差異;以 8月21日為分界點,第1 組和第4 組車輛在屏蔽電池液冷系統(tǒng)前后平均整車能耗存在 19 % 左右的差異;8月21日后有、無屏蔽液冷機組車輛的平均能耗存在 10 % 左右的差異。因此,在初步剔除環(huán)境溫度變化對整車能耗的影響之后,在夏天電池液冷系統(tǒng)對整車能耗的影響大約為 9 %。

4 結論

冷卻系統(tǒng)能夠讓電池工作一個合理的溫度范圍內(nèi),以便于其較好地發(fā)揮自身性能,有益于降低車輛能耗,所以電池冷卻系統(tǒng)在整車上的應用將會越來越廣泛。但是,相比于現(xiàn)階段電池自然風冷系統(tǒng),電池液冷系統(tǒng)在夏天的電量消耗較高,二者之間的電耗差異大約為 9 % 左右。雖然在城市客車 8 a 生命周期內(nèi)電池液冷系統(tǒng)可使電池的衰減率降低 10 %,但是由于電池液冷系統(tǒng)在夏天使整車能耗增加,導致車輛的續(xù)駛里程與搭配自然風冷系統(tǒng)的車輛并無明顯差異,反而增加了車輛的購車成本以及后續(xù)的維修保養(yǎng)成本。