AP系列壓水堆核電廠冷態性能試驗風險識別與管理

張振強,何先華,張德亮

(國核示范電站有限責任公司,威海 264200)

冷態性能試驗(以下簡稱冷試)是核電機組建設的重要里程碑,也是核電機組由土建安裝階段進入調試階段的典型標志。冷試的主要目的是在實體工況下,以高于主系統設計壓力的試驗壓力對主系統和相關輔助系統的高壓部分進行強度性水壓試驗,驗證RCS 壓力邊界(包括RCS 管道焊縫和設備,以及接口系統的高壓部分)的完整性和密封性,確保反應堆一回路系統在正常運行以及設計基準事故工況下是安全的,滿足核安全法規要求。根據ASME NB-6000、NC-6000 和ND-6000 的規定,水壓試驗壓力為不低于設計壓力的1.25 倍,不超過設計壓力的1.325 倍。設計壓力為17.2 MPa,即試驗最低壓力要高于21.5 MPa,最高壓力要小于22.79 MPa;試驗期間溫度控制在25℃~65.6℃,且在整個打壓期間溫度不能低于25℃。

1 冷態性能試驗概述

根據冷試的目的及要求,冷試前需確保一回路及其連接系統的高壓部分管線完成安裝,并打壓相關系統及主要支持系統,完成部分預運行試驗,具備支持冷試實施的條件。AP 系列冷試主要涉及的系統包括:反應堆冷卻劑系統(RCS)、反應堆本體系統(RXS)、非能動堆芯冷卻系統(PXS)、正常余熱排出系統(RNS)、化學與容積控制系統(CVS)及水、電、儀、冷源等重要支持系統。

1.1 冷試前相關系統狀態要求

根據機組調試大綱要求,冷試前各主要系統及相關支持系統需具備如下條件:

(1)完成堆內構件檢查及反應堆扣蓋;

(2)反應堆冷卻劑泵邏輯試驗完成,并具備運行條件;

(3) RNS 可投入運行控制一回路溫度;

(4) CVS 可以投入運行,給一回路補水,具備控制一回路壓力的能力;

(5) PXS 完成反應堆壓力容器扣蓋后流道試驗;

(6) CCS 可為反應堆冷卻劑泵及變頻器等設備提供冷卻水;

(7) SWS 能夠為CCS 提供冷卻水,如正式系統不可用,應采取臨時措施對CCS 進行冷卻;

(8) DWS 具備供應合格除鹽水的能力;

(9) CAS 滿足一回路水壓試驗相關氣動閥用氣需求;

(10)電氣系統具備為主泵、變頻器、一回路水壓試驗泵以及相關設備供電能力;

(11)通風系統滿足一回路水壓試驗相關廠房通風需求;

(12)一回路水壓試驗相關區域正式消防可用,應滿足消防需求,如正式消防不可用,可采取臨時消防,確保滿足現場的消防需求。

因此,冷試前需完成除鹽水可用、倒送電、主控室可用、一回路聯合沖洗、開蓋流道試驗、扣蓋流道試驗、調試冷源可用等關鍵調試任務,還要滿足核島送冷風、輔鍋供暖可用等需求,為現場調試工作提供重要的環境支持。

裝卸料機調試、安全殼強度試驗及泄漏率試驗、蒸汽發生器二次側水壓試驗可根據冷試前主關鍵路徑工作推進情況進行合理安排,但其試驗完成情況不作為冷試開始的技術條件。

1.2 冷試臨措準備

AP 系列壓水堆機組冷態性能試驗期間需要使用相關臨措,主要包括臨時打壓裝置、超壓保護裝置、數據采集及監測裝置等,各臨時措施承壓等級需滿足打壓試驗壓力要求、焊接臨措需完成RT、各臨措均需完成測試或校驗。

1.2.1 臨時打壓裝置

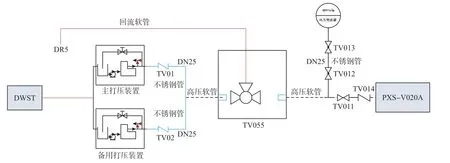

臨時打壓裝置主要由兩臺水壓試驗泵(柱塞泵)、調節閥、逆止閥組成。一回路水壓試驗打壓裝置如圖1 所示。

圖1 一回路水壓試驗打壓裝置簡圖Fig.1 Primary hydraulic test pressure device

(1)水壓試驗泵一用一備,獨立電源,避免單一的電源或泵故障;

(2)調節閥用于升壓期間的升壓速率控制;(3)逆止閥安裝在每臺泵的出口,防止一臺泵運行對另一臺造成水流沖擊。

1.2.2 超壓保護裝置

一臺彈簧式加載式安全閥提供水壓試驗期間的超壓保護,安裝在穩壓器頂部。此外,在系統低點設置了串聯的兩臺手動球閥作為超壓保護的備用手段,當安全閥未自動起跳時,操作人員可通過就地打開手動球閥進行泄壓。

1.2.3 數據采集及監測裝置

數據采集及監測裝置主要包括溫度變送器、壓力變送器及數據采集裝置。

(1)溫度變送器:用于監視主設備溫度,布置在RV 頂蓋法蘭、RV 筒體、穩壓器、SG 管板、PRHR HX 等位置。

(2)壓力變送器:用于監視一回路壓力,布置于穩壓器安全閥及其余設計評估的壓力測點位置。

(3)數據采集裝置:用于記錄和顯示溫度、壓力數據,兩套設備同時工作,避免系統試驗過程中的數據丟失。

1.3 冷試實施過程

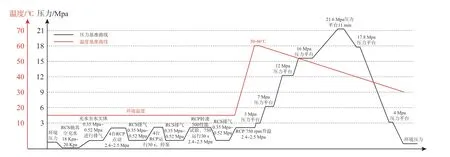

冷態性能試驗系統,以一回路建立半管水位、熱管段半管液位約70%開始抽真空為起點,至一回路降壓至環境壓力平臺結束,主要試驗活動包括:一回路真空充注→主泵首次啟動→一回路升溫→水壓試驗邊界建立→一回路升降壓及檢漏→試驗后恢復[1]。一回路水壓試驗實施過程如圖2 所示。

圖2 一回路水壓試驗實施過程Fig.2 Implementation process of primary hydraulic test

2 AP 系列與能動型壓水堆的差異

AP 系列壓水堆機組(如AP1000、國和一號等)相較于M310 機組的冷態性能試驗,在試驗壓力及溫度、水壓試驗邊界、試驗過程安排等方面存在較大差別。

2.1 技術方面

2.1.1 平臺試驗

M310 機組冷試期間一般設置多個壓力平臺,在各平臺執行一回路相關系統冷態工況下的相關試驗;AP 系列除啟動主泵給一回路升溫之外,不執行任何平臺試驗,聚焦開展打壓的相關準備和實施工作。

2.1.2 打壓實施

M310 在設計壓力下,依靠正式的設備(包括泵、儀表)維持一回路狀態,超設計工況下將相關儀表等設備退出,依靠臨時儀表支持打壓;AP 系列一回路升溫完成,就將所有的儀表等正式設備隔離,依靠臨時打壓泵、臨時儀表、臨時數采裝置執行打壓。

2.1.3 泄漏率測量

M310 打壓期間依靠化容控制系統容控箱執行一回路泄漏率測量;AP 系列在冷試期間僅在各壓力平臺執行焊縫及機械連接件檢查,不執行泄漏率計算。

2.2 風險識別及管理

(1)基于AP 系列打壓技術特點,本文認為應當結合AP1000 等機組冷試經驗反饋,重點聚焦邊界完整性、臨措管理有效性等方面開展風險識別。

(2)針對識別出的風險,本文認為應當細化分解應對措施,通過冷試技術準備、人員準備、推演演練等措施持續強化風險管控,避免問題升級。

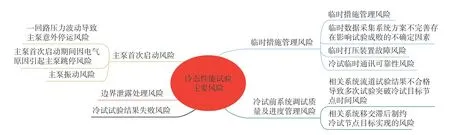

3 冷態性能試驗主要風險

結合三門、海陽AP1000 調試工作經驗及同行電站的工作經驗,本文認為應當針對冷試的準備及實施,梳理相關風險,主要包括冷試前系統調試試驗質量及進度管理風險、臨措管理風險、主泵首次啟動風險、邊界泄漏處理等典型風險。一回路水壓試驗主要風險如圖3 所示。

圖3 一回路水壓試驗主要風險Fig.3 Key risks of primary hydraulic test

3.1 冷試前系統調試質量及進度管理風險

冷試前主要系統及其支持系統需完成相關的調試試驗活動,其質量及進度是冷試順利開展的前提條件。

3.1.1 相關系統流道試驗結果不合格導致多次試驗突破冷試目標時間節點的風險

相關系統流道試驗完成且試驗結果合格是冷試開始的必要條件,根據三門、海陽AP1000的調試經驗,流道試驗不合格會導致試驗多次重復執行,制約堆腔主關鍵路徑的推進及冷試開始。

應對措施:

(1)針對冷試相關系統流道試驗可能存在的數據不合格風險,本文認為應當提前制定應對措施,如準備備用孔板、預先進行孔板尺寸計算、聯系安排好孔板加工單位;

(2)流道試驗正式、臨時孔板由同一廠家供貨,試驗期間如需對孔板尺寸進行調整,可考慮在現場加工臨時孔板以節省試驗工期;

(3)流道試驗要重點關注臨時儀表測點的設計和布置,確保測量數據的有效性和準確性。

3.1.2 相關系統移交滯后制約冷試節點目標實現的風險

冷試前各主輔及支持系統無法按計劃TOP(建安向調試)移交,可能導致調試試驗邏輯頻繁調整、冷試前試驗的完整性無法按計劃完成,導致冷試節點目標無法按期實現。

應對措施:

(1)制訂合理可行的冷試準備計劃,明確相關TOP 移交包的移交需求及匹配的調試工作計劃;

(2)設置專項調試移交組織負責TOP 移交的管理及推動,督促加大施工資源的投入,確保冷試關鍵包具備可調試性并按時移交;

(3)除主關鍵路徑相關移交包外,重點關注冷試前冷源、水、電、儀控等重要支持系統,按調試需求邏輯推動相關系統TOP 移交及可用;

(4)建立覆蓋設計、采購、施工、調試、生產的移交包責任人矩陣,以移交包為單位開展小組運作,主動前探,在現場安裝過程中提前識別移交制約問題并處理,減少正式聯檢時的意見項數量,提升TOP 移交質量和工效;

(5)強化遺留項管理,通過計劃會議、日常跟蹤、承包專業消缺隊伍等措施,推動TOP 遺留項按計劃完成處理,確保現場調試工作的開展。

3.2 臨時措施管理風險

冷態性能試驗期間需使用到部分重要臨措,包括臨時打壓裝置、超壓保護裝置、數據采集及監測裝置等,臨措的質量是影響冷試順利實施的重要因素。

3.2.1 臨時措施管理風險

臨措的臺賬建立及完整的設計、采購、施工、驗收及管理,涉及的領域較多,技術要求較高,如無法實現閉環管理,會對冷試按計劃順利開展產生較大影響。

應對措施:

(1)細致梳理冷試需用的臨時措施并建立跟蹤臺賬,明確每項臨時措施的實施及恢復的要求、計劃,并進行專項跟蹤;

(2)對于重要臨時措施的可行性和可靠性,應進行充分的評估和論證,并制定專門的實施及驗證方案;

(3)冷試的輔助系統,要盡量減少為實現系統功能而采取的臨時措施,為冷試及后續熱試等重要調試節點奠定基礎。

3.2.2 臨時數據采集系統方案不完善存在影響試驗成敗的不確定因素

臨時數據采集裝置(DAQ)是冷試期間系統數據采集、狀態監視的重要手段,DAQ 的可靠性、準確性是冷試順利開展的重要支持。DAQ的設計規劃、調試等存在影響冷試順利完成的風險。

應對措施:

(1)從質保角度考慮,在試驗前重點關注數采系統設計、儀表選型、檢定、校準、供電電源、試驗期間運維、組態參數修改授權、數據采集與數據最終分析評價的準備情況,儀表投運前儀表管線沖洗、儀表投運窗口安排等;

(2)冷試數據采集裝置考慮冗余設置,升壓過程中,在一臺數采裝置失去壓力信號后,應考慮應急預案和措施,通過第二臺數采裝置監視信號。

3.2.3 臨時打壓裝置故障風險

AP 系列壓水堆機組采用臨時打壓裝置實現冷試打壓,臨時打壓裝置的安裝、調試等存在影響冷試順利完成的風險[2]。

應對措施:

(1)全面梳理水壓試驗泵所需的備件,備件配置滿足水壓試驗前對泵進行維護保養及試驗期間故障維修的需求;

(2)編制完善的臨時打壓裝置驗證方案,并在冷試前開展全面驗證,確保臨時打壓裝置可用;

(3)提前組織操作人員培訓和演練水壓試驗泵的壓力調節閥控制,確保試驗期間精確地控制壓力;

(4)在試驗執行過程中,提前將備用泵投入熱備用狀態,在主打壓泵出現故障的情況下,確保備用泵能夠快速投運以盡快維持一回路壓力;

(5)在故障泵短時間內無法處理的情況下,只有一臺泵可用,需要根據系統所處的壓力平臺進行即時技術決策。

3.2.4 冷試臨時通信可靠性風險

冷試試驗及涉及的相關區域通信需求范圍較大,各區域之間的通信不暢會導致試驗期間在信息溝通、緊急干預、風險管控方面的風險。

應對措施:

(1)提前梳理冷試相關的通信需求,確保相關區域的正式通信系統可用,包括廣播、電話等,確保實現冷試期間相關區域之間通信順暢,通過正式系統提升通信可靠性;

(2)臨時通信設置充分考慮冗余及單一故障風險,參照同行良好經驗,提前準備足夠數量、足夠功率的通話設備或固定電話,并在試驗前組織通信演練;

(3)合理規劃冷試指揮中心,冷試指揮中心的選取應綜合考慮通信便利和信息傳遞等必要因素。

3.3 主泵首次啟動風險[3]

主泵是AP 系列壓水堆機組冷試期間啟動的最重要的設備,主泵的順利啟動、運行是冷試推進的重要前提。

3.3.1 一回路壓力波動導致主泵意外停運風險

主泵啟動和運行期間,一回路壓力調節閥的PID 參數設置、閥門調節特性、排氣充分程度等都將決定一回路壓力是否穩定,是否存在一回路的壓力波動導致主泵意外停運的風險。

應對措施:

(1)在主泵啟動前對CVS 壓力調節閥進行驗證,優化PID 參數以確保調節性能良好;

(2)結合主泵凈正吸入壓頭相關保護定值,確定恰當的主泵啟動初始一回路壓力;

(3)制定完善的一回路排氣方案,確保一回路排氣充分,避免主泵啟動時出現大的壓力瞬態;

(4)試驗前,開展邊界檢查,針對邊界墊片、密封件進行深入排查,排除臨時墊片風險;

(5)組織開展全面的主泵首次啟動風險分析并制定完整的應對措施,必要時針對主泵首次啟動建立專項組織,包含設計、廠家、施工、調試、運行各領域人員,開展全面的技術準備、試驗實施方案及應急干預。

3.3.2 主泵首次啟動期間因電氣原因引起主泵跳停風險

電氣定值的設置、主泵相關電氣試驗的完成情況、變頻器的狀態等都會給主泵首次啟動帶來風險。

應對措施:

(1)關注主泵電機的電氣保護定值設置,在主泵啟動前對保護定值進行確認;

(2)關注建安及調試期間主泵變頻器的維護保養,明確建安單位和調試隊的職責及邊界,確保保養工作在設備安裝后能夠有效落實;

(3)在主泵首次啟動風險分析及應急預案中增加變頻器調試的相關風險及應對措施;

(4)在主泵安裝后到首次啟動前,以恰當周期執行主泵繞組絕緣檢查,同時在主泵啟動相關應急預案中增加主泵繞組絕緣測量內容。

3.3.3 主泵振動風險

主泵作為大型轉動設備,在首次啟動時其振動監測、保護等存在較大風險。

應對措施:

(1)提前與設計、廠家溝通確認主泵的振動限值和參考依據。通過對主泵出廠試驗過程和報告的研究,獲取現場振動的期望值,并在相應試驗規程及預案等文件中體現。

(2)在主泵首次啟動階段,除了投運振動監測系統SMS 外,額外增加就地振動測量措施,確保主泵振動測量數據的準確性,為主泵運行監測及保護干預提供輸入。

(3)關注SMS 振動數據的濾波閾值,提前評估其合理性。結合主系統固有頻率和主泵振動頻率,提前評估有無共振可能,如有必要,提前制定應對措施。

(4)提前制定SMS 系統中主泵振動報警為閃發報警判斷的具體原則,并納入主泵首次啟動風險分析與預案中。

3.4 邊界泄漏處理風險

冷態性能試驗期間將在各壓力平臺進行泄漏檢查,并且根據檢查情況對泄漏問題進行處理。邊界檢查及泄漏處理的及時性和有效性,是冷試順利推進和成功的必要條件。

應對措施:

(1)建立專門的查漏組織機構,開展全面演練,明確查漏的問題反饋及響應機制,確保信息及時傳遞、問題及時干預。

(2)針對不同壓力平臺規劃不同泄漏處理方案,簡化匯報流程,提高決策效率。結合同堆型經驗,提前識別大概率風險點,準備預案工單以便快速響應。

(3)提前核實明確技術規范中對不同尺寸閥門的維修要求。對于不便隔離的漏點,規劃冰塞檢修等應對措施。

(4)梳理冷試邊界下游的儀表清單,評估儀表閥組承壓等級和試驗期間的隔離措施,形成可以作為水壓試驗邊界的儀表閥組清單。對于不能承壓的閥組,規劃在一、二次閥同時內漏的情況下試壓邊界的建立和維持,同時避免儀表受到高壓損壞。

3.5 冷試試驗結果失效風險

冷試是在超設計壓力情況下對一回路及其相連接管線進行試壓,在機組整個壽期內有執行次數的限制,因此保證冷試結果的有效性對于整個機組全壽期規劃有極其重要的意義。根據同行電站經驗,冷試期間焊縫檢查遺漏或水壓試驗完成后發現邊界內的管道、設備變更未實施,都有導致水壓試驗結果失效的風險。

應對措施:

(1)冷試前按照設計文件和施工文件,詳細梳理水壓試驗邊界內的焊縫并形成清單,通過審查、批準環節確保邊界清單的完整性。組建專門的檢查隊伍,冷試前組織演練,確保檢查過程全面、高效、無遺漏。

(2)冷試前針對試壓范圍內系統及設備進行全面核查,排除承壓等級不滿足要求的臨時措施,避免冷試過程中超設計壓力狀態下意外失壓。

(3)通過完整的設計、采購、現場安裝、調試、演練、應急預案等全鏈條管理,確保臨時打壓裝置及超壓保護裝置的可靠性,編制壓力瞬態控制預案,避免超設計壓力狀態下意外試壓。

(4)冷試前,全面系統梳理試壓范圍內系統及設備的設計變更、臨時變更、不符合項等,形成清單并逐項核實是否實施,避免冷試結果的有效性受到已發布未實施的變更項目影響。

(5)冷試后加強試壓范圍內系統及設備的設計變更、臨時變更、不符合項等管控,明確“非必要不變更”的原則,避免造成冷試結果失效。

4 結論

本文結合三門、海陽等同行電廠冷態性能試驗的經驗反饋,從質量、進度、臨措、主泵、邊界、試驗結果等多方面梳理識別AP 系列壓水堆機組冷試主要管理及技術風險,并提出解決措施,為后續AP 系列壓水堆機組冷態性能試驗的準備及實施過程中的風險識別和管控提供參考。