LNG船鋼板預(yù)處理要求與影響因素控制措施

董 亮, 王 朋, 于 航, 郄金波, 謝 新

(1.上海船舶工藝研究所,上海 200032;2.上海江南長(zhǎng)興造船有限責(zé)任公司,上海 201913)

0 引 言

目前,我國(guó)形成多個(gè)大型液化天然氣(Liquefied Natural Gas,LNG)船建造企業(yè)集群。自2022年開(kāi)始,全球大型LNG船市場(chǎng)呈現(xiàn)前所未有的“井噴”態(tài)勢(shì)。據(jù)統(tǒng)計(jì),2022年中國(guó)船舶集團(tuán)有限公司累計(jì)簽約大型LNG船訂單達(dá)49艘,合同金額超過(guò)100億美元,訂單總量占全球市場(chǎng)份額由2021年的不足7%躍升至近30%,創(chuàng)歷史新高。針對(duì)市場(chǎng)份額的變化,各家船廠對(duì)LNG船高效建造的需求不斷提升,從建造工藝優(yōu)化、供應(yīng)鏈布局和管理模式提升等方面提升LNG船建造效率,縮短建造周期,提升建造產(chǎn)能。

LNG船鋼板預(yù)處理必須滿(mǎn)足中國(guó)造船質(zhì)量標(biāo)準(zhǔn)、船舶建造方針和施工要領(lǐng)要求,并滿(mǎn)足船舶所有人對(duì)鋼板預(yù)處理的質(zhì)量評(píng)審要求,包括原材料要求、預(yù)處理設(shè)備要求、施工工藝要求、首制件檢測(cè)要求和漆面質(zhì)量要求等。

LNG船鋼板應(yīng)滿(mǎn)足如下標(biāo)準(zhǔn)要求:《船體用結(jié)構(gòu)鋼》(GB 712—2000);《涂覆涂料前鋼材表面處理 表面清潔度的目視評(píng)定 第1部分:未涂覆過(guò)的鋼材表面和全面清除原有涂層后的鋼材表面的銹蝕等級(jí)和處理等級(jí)》(GB/T 8923.1—2011/ISO 8501-1:2007)。

1 原材料要求

1.1 鋼板平整度要求

為確保艙容穩(wěn)定和維護(hù)系統(tǒng)安全,LNG船在建造過(guò)程中對(duì)液貨艙面結(jié)構(gòu)的平整度提出更高要求。對(duì)結(jié)構(gòu)面的平整度要求為3.0 m內(nèi)允許出現(xiàn)小于7.0 mm的變形,對(duì)液貨艙面結(jié)構(gòu)的平整度要求為3.0 m內(nèi)允許出現(xiàn)-4.0~3.0 mm的變形。與傳統(tǒng)船舶建造要求相比,液貨艙面的結(jié)構(gòu)要求顯然提升較大。LNG船對(duì)鋼板原材料的平整度要求:鋼板在堆放和轉(zhuǎn)運(yùn)中,應(yīng)保證鋼板原材料的平整度,確保不出現(xiàn)鋼板折角的情況。例如,鋼板堆放應(yīng)根據(jù)鋼板長(zhǎng)度實(shí)施長(zhǎng)板和短板分別放置的措施,并應(yīng)控制鋼板堆放高度小于1.2 m,確保鋼板堆放的質(zhì)量和安全。

1.2 鋼板表面清潔要求

鋼板表面清潔包括鋼板表面的實(shí)體雜物和油污等污染物清潔。很多鋼廠在進(jìn)行火車(chē)轉(zhuǎn)運(yùn)時(shí)使用稻草等作為鋼板間隔物,鋼板長(zhǎng)期積壓會(huì)導(dǎo)致稻草等粘貼在鋼板反面。在鋼板進(jìn)入預(yù)處理設(shè)備前應(yīng)確保清除雜物,重點(diǎn)關(guān)注鋼板反面,并使用清洗劑對(duì)鋼板表面油污進(jìn)行清理,確保鋼板表面質(zhì)量。

1.3 鋼板銹蝕等級(jí)要求

熱鋼板在軋鋼機(jī)內(nèi)處理時(shí)與空氣發(fā)生反應(yīng),在鋼板表面形成一層膜,稱(chēng)為氧化皮。氧化皮呈藍(lán)色,厚度通常小于0.1 mm,脆性較大[1]。氧化皮附著于鋼板表面,保護(hù)鋼板免受大氣腐蝕,但在鋼板放置于室外時(shí),氧化皮會(huì)分解。由于氧化皮是鋼板的電化學(xué)陰極,因此鋼板的暴露部位會(huì)生銹。氧化皮和銹經(jīng)常導(dǎo)致一些問(wèn)題,必須通過(guò)機(jī)械表面處理去除。

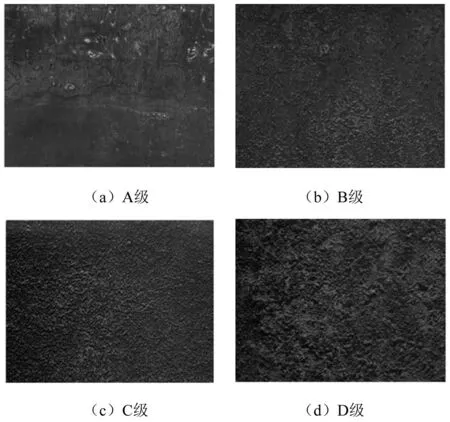

鋼板銹蝕等級(jí)分為4級(jí):A級(jí),鋼材表面大面積覆蓋氧化皮,幾乎無(wú)銹;B級(jí),鋼材表面開(kāi)始生銹,氧化皮脫落;C級(jí),鋼材表面氧化皮因銹蝕而脫落或可被刮掉,但在正常目測(cè)下僅可見(jiàn)少量點(diǎn)狀銹斑;D級(jí),鋼材表面氧化皮因銹蝕而脫落,在正常目測(cè)下可見(jiàn)大量銹斑。鋼板銹蝕等級(jí)如圖1所示。

圖1 鋼板銹蝕等級(jí)示例

普通船用鋼板銹蝕等級(jí)至少應(yīng)滿(mǎn)足B級(jí),鋼板在進(jìn)入流水線前應(yīng)使用比對(duì)圖冊(cè)進(jìn)行核對(duì)后才能進(jìn)行預(yù)處理,而船舶所有人普遍要求LNG船鋼板銹蝕等級(jí)為A級(jí)。LNG船鋼板存放要求更高,應(yīng)在鋼板到貨3個(gè)月內(nèi)進(jìn)行預(yù)處理作業(yè)。若鋼板在預(yù)處理后局部存在麻點(diǎn)和表面質(zhì)量問(wèn)題,則需要上報(bào)公司的質(zhì)檢部門(mén),對(duì)鋼板表面質(zhì)量情況進(jìn)行判定,根據(jù)判定結(jié)果對(duì)鋼板進(jìn)行處理。LNG船鋼板在打磨過(guò)程中,在通常情況下應(yīng)沿船長(zhǎng)方向進(jìn)行,確保鋼板打磨后的剛度。

1.4 鋼板分類(lèi)要求

在鋼板進(jìn)入預(yù)處理流水線前應(yīng)根據(jù)鋼板厚度、材質(zhì)和銹蝕等級(jí)情況進(jìn)行分類(lèi)。厚度小于6.0 mm或大于38.0 mm的鋼板應(yīng)單獨(dú)進(jìn)行擺放。厚度小于6.0 mm的鋼板不建議使用鋼板預(yù)處理流水線進(jìn)行預(yù)處理。厚度大于40.0 mm的鋼板應(yīng)根據(jù)鋼板重量選擇預(yù)處理方式。為減少對(duì)鋼板預(yù)處理流水線輥道的影響,厚度大于60.0 mm的鋼板建議擺放在門(mén)架上,運(yùn)送至涂裝房進(jìn)行預(yù)處理作業(yè)。

2 質(zhì)量要求

2.1 鋼板輸送要求

鋼板預(yù)處理流水線各工序的傳送由輥道完成。輥道兩端設(shè)置軸承,輥道間距為500.0~750.0 mm。為防止車(chē)間底漆的漆膜受到破壞,常采用鏈?zhǔn)近c(diǎn)接觸型結(jié)構(gòu)或“八”字形輥道結(jié)構(gòu)的軌道[2]。

2.2 環(huán)境要求

LNG船鋼板預(yù)處理的環(huán)境要求與普通船用鋼板基本一致,施工環(huán)境相對(duì)濕度應(yīng)不大于85%,控制鋼材表面溫度高于空氣露點(diǎn)溫度3 ℃以上[3]。測(cè)量環(huán)境條件可使用搖表、溫度計(jì)或露點(diǎn)儀等檢測(cè)儀器,并定期進(jìn)行維護(hù)保養(yǎng)和檢測(cè)。為保證鋼板預(yù)處理環(huán)境的清潔度,應(yīng)確保鋼板預(yù)處理設(shè)備罩殼的密封性和危險(xiǎn)廢物處理設(shè)備的吸附性,并保持鋼板預(yù)處理環(huán)境的清潔和干燥等條件。施工人員在進(jìn)行首制件檢測(cè)或設(shè)備監(jiān)控時(shí),為防止造成污染,應(yīng)盡可能避免踩踏鋼板,確保預(yù)處理鋼板的清潔。

2.3 拋丸要求

鋼板預(yù)處理設(shè)備的拋頭應(yīng)與鋼板保持合理的距離和角度,同時(shí)拋丸的覆蓋面應(yīng)滿(mǎn)足鋼板寬度要求。拋頭角度與磨料選擇相關(guān)。若磨料直徑較大、硬度較高,則拋頭角度不可垂直于鋼板,否則會(huì)造成鋼板粗糙度過(guò)大。粗糙度測(cè)試使用比對(duì)樣板和觸針式粗糙度儀。磨料直徑?jīng)Q定鋼材表面粗糙度,直徑應(yīng)控制為0.8~1.2 mm。LNG船粗糙度要求與普通船型標(biāo)準(zhǔn)相同,比對(duì)樣板在2~3區(qū)間,粗糙度儀數(shù)值為30~75 μm。

2.4 噴漆要求

拋丸處理后的鋼材表面應(yīng)立即涂覆車(chē)間底漆。噴漆以自動(dòng)化方式進(jìn)行。整個(gè)涂漆裝置由無(wú)氣噴漆機(jī)、自動(dòng)噴槍、通風(fēng)去漆霧裝置等組成。自動(dòng)噴槍的移動(dòng)采用鏈條式氣缸傳動(dòng),以行程開(kāi)關(guān)控制噴槍的啟動(dòng)和停止。噴槍在鋼板的上下兩邊各設(shè)置 1支,兩者的運(yùn)行方向相反。噴槍與鋼板之間的距離為25~30 cm,下噴槍的距離應(yīng)略小于上噴槍的距離。為防止污染,噴槍房設(shè)置吸風(fēng)管道、漆霧過(guò)濾器、風(fēng)機(jī)和排氣管道。排風(fēng)量的大小取決于車(chē)間底漆的溶劑揮發(fā)量和允許排放的溶劑氣體體積分?jǐn)?shù)。

3 首制件檢測(cè)要求

LNG船鋼板首制件檢測(cè)必須具備相應(yīng)的工藝文件,應(yīng)明確檢測(cè)項(xiàng)目、檢測(cè)工具、檢測(cè)方式和檢測(cè)工序等,檢測(cè)數(shù)據(jù)作為評(píng)定鋼板預(yù)處理質(zhì)量的依據(jù)。

(1)鋼板粗糙度:配備比對(duì)樣板和觸針式粗糙度儀等工具。對(duì)比樣板在2~3區(qū)間,粗糙度儀數(shù)值為30~75 μm。檢測(cè)時(shí)間:在拋丸后除銹前進(jìn)行。

(2)鋼板表面鹽分:通過(guò)計(jì)算電導(dǎo)率差值得出表面鹽分值,不大于50 mg/m2。檢測(cè)時(shí)間:在拋丸后除銹前進(jìn)行。

(3)鋼板除銹等級(jí):Sa 2.5,非常徹底的噴射或拋射除銹。鋼板表面無(wú)可見(jiàn)的油脂、污垢、氧化皮、鐵銹和油漆涂層等附著物,任何殘留的痕跡僅為點(diǎn)狀或條紋狀的輕微色斑。檢測(cè)時(shí)間:在拋丸后除銹前進(jìn)行。

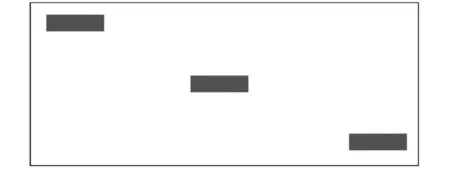

(4)車(chē)間底漆膜厚:在光滑試板上進(jìn)行,18~32 μm。漆膜試板采用表面粗糙度近似零的馬口鐵,尺寸為50.0 mm×150.0 mm。在鋼板自拋丸區(qū)域至檢測(cè)平臺(tái)后,在鋼板表面前、中、后位置按對(duì)角線方向放置3塊漆膜試板。為防止漆膜試板被噴槍沖擊力吹落,可使用雙面膠對(duì)漆膜試板進(jìn)行固定,待取下試板后清理。檢測(cè)時(shí)間:在噴漆后進(jìn)行,但必須在噴漆前完成漆膜試板放置。漆膜試板放置如圖2所示。

圖2 漆膜試板放置示例

4 影響因素控制措施

4.1 環(huán)境影響因素控制措施

鋼板預(yù)處理質(zhì)量受相對(duì)濕度、露點(diǎn)溫度和氣溫等環(huán)境因素影響較大。對(duì)于相對(duì)濕度監(jiān)測(cè),應(yīng)在鋼板預(yù)處理設(shè)備關(guān)鍵位置設(shè)置除濕設(shè)備,并應(yīng)保證烘干設(shè)備良好運(yùn)轉(zhuǎn)。鋼板預(yù)處理設(shè)備應(yīng)保證密封性,防止灰塵溢出,鋼丸廢渣和廢棄漆霧應(yīng)每天清理,保證鋼板預(yù)處理設(shè)備區(qū)域的清潔。應(yīng)定期更換濾筒,確保環(huán)保系統(tǒng)的正常使用。由于冷風(fēng)夾雜水氣會(huì)對(duì)鋼板造成二次銹蝕,因此鋼板預(yù)處理的冷風(fēng)管路應(yīng)定期除水,確保用于拋丸的冷風(fēng)不夾雜水氣。

4.2 設(shè)備影響因素控制措施

鋼板預(yù)處理設(shè)備應(yīng)具備完整的預(yù)熱、拋丸、噴漆和烘干等功能,流水線在重點(diǎn)部位應(yīng)落實(shí)監(jiān)控,確保流水線操作的可持續(xù)性。應(yīng)明確檢測(cè)平臺(tái),在必要時(shí)設(shè)置鋼板反面檢查的觀測(cè)區(qū)域,確保可觀測(cè)鋼板反面沖砂和噴漆質(zhì)量。

鋼板預(yù)處理設(shè)備各工序均應(yīng)滿(mǎn)足鋼板預(yù)處理質(zhì)量要求。為確保鋼板在預(yù)處理過(guò)程中的連續(xù)性生產(chǎn),鋼板預(yù)處理流水線應(yīng)建立全員生產(chǎn)維護(hù)(Total Productive Maintenance,TPM)設(shè)備管理體系、鋼板預(yù)處理流水線設(shè)備檔案和鋼板預(yù)處理設(shè)備主要零部件看板管理,對(duì)重大零部件更換情況進(jìn)行記錄,并對(duì)重大零部件庫(kù)存情況進(jìn)行跟蹤,確保零部件可及時(shí)更換。

4.3 易耗品影響因素控制措施

為保證鋼板的除銹效果和粗糙度等級(jí),鋼板預(yù)處理的拋丸磨料建議使用鋼絲切丸,油漆品牌必須得到施工船型船級(jí)社的認(rèn)可,并保存船級(jí)社認(rèn)可證書(shū)和油漆批量合格檢驗(yàn)書(shū)。

5 鋼板預(yù)處理日志

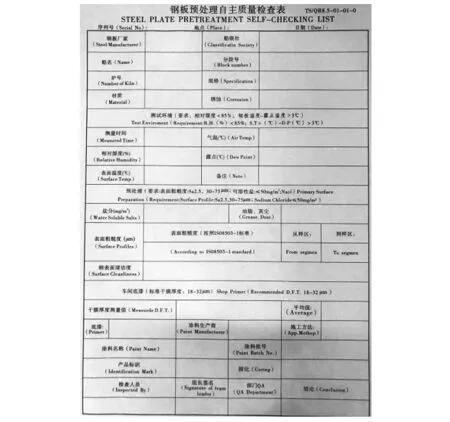

LNG船鋼板預(yù)處理的質(zhì)量監(jiān)控,特別是首制件檢測(cè)數(shù)據(jù),應(yīng)記錄存檔。在通常情況下,要求以鋼板為單位進(jìn)行記錄,至少應(yīng)包含鋼板基本信息、施工當(dāng)天環(huán)境信息、質(zhì)量數(shù)據(jù)信息、車(chē)間底漆信息和操作測(cè)量人員信息等。鋼板預(yù)處理自主質(zhì)量檢查表如圖3所示。

圖3 鋼板預(yù)處理自主質(zhì)量檢查表

6 結(jié) 語(yǔ)

鋼板預(yù)處理是LNG船建造的關(guān)鍵環(huán)節(jié),在建造初期應(yīng)對(duì)鋼板預(yù)處理階段進(jìn)行報(bào)驗(yàn),在船舶報(bào)驗(yàn)后獲得LNG船建造資質(zhì)才能具備鋼板預(yù)處理連續(xù)生產(chǎn)的資格。通過(guò)對(duì)LNG船鋼板預(yù)處理要求與影響因素控制措施進(jìn)行總結(jié),為提升LNG船的建造效率和質(zhì)量提供技術(shù)支撐。