反滲透濃鹽水零排放與改進設計

郭伯嬌

(北京首鋼股份有限公司,河北遷安 064404)

前言

反滲透膜工藝作為一種高效、清潔的脫鹽技術在污水處理及中水回用中得到廣泛應用。利用反滲透膜特性將處理水分離成除鹽水和濃鹽水,其中濃鹽水約占總進水量10%~40%,濃鹽水中的鹽分和CODcr 等污染物被濃縮3~4 倍,硬度、堿度、有機物等濃度相對大幅度地提升。濃縮后CODcr 一般為120~400 mg∕L,電導率一般為2 000~10 000 μS∕cm。該類廢水成分復雜,若不加以處理或利用,使其直接外排,會對人們的生產、生活帶來重大影響。

濃鹽水的水量大小取決于反滲透系統的回收率。回收率越大,濃鹽水量越小;回收率越小,濃鹽水量越大。對濃鹽水的處理方式一般是對反滲透濃鹽水進行再處理,以蒸發、濃縮等方式進一步去除污染物、降低含鹽量,提高除鹽水的回收率和循環利用率,減少濃鹽水的產生量、排放量或使其間接排放,對其綜合利用[1]。

1 工程概況

北京首鋼股份有限公司目前建有2所污水處理站和3所除鹽站。其中污水處理站主要職責是收集公司球團、燒結、煉鋼、煉鐵、軋鋼等各生產工序產出并排放的生產污水和生產廢水,廠區各處生活場所設施、單元收集排放的生活污水以及雨排水等,采用粗細格柵、調節池、化學混凝沉淀、砂濾、水解酸化、活性污泥法等一級、二級處理方法,進行污水處理,回收得到的回用水應符合《污水綜合排放標準》(GB 8978—1996)。

為進一步處理、凈化和充分利用回用水,降低公司工業新水消耗量和新水成本,污水處理站產出的回用水繼續供應到除鹽站進行中水深度處理,最終產出除鹽水和濃鹽水兩部分水。其中的除鹽水進入到除鹽水池,直接由除鹽水泵供給公司除鹽水管網或補充到工業水供水管網中,而剩余的濃鹽水則收集到濃鹽水池,這部分水量約占回用水總處理量的30%。鑒于濃鹽水的復雜性和危害性,如何有效處理并加以利用是廢水處理流程當中必須要解決的一個重要問題。

首鋼股份有限公司某除鹽水站設計回用水日處理量28 000 m3,除鹽水產量最高可達1 000 m3∕h。該站充分發揮中水除鹽工藝優勢和反滲透膜裝置特點,采用兩級反滲透處理工藝,將濃鹽水量濃縮至最小,再對其加以合理利用,實現了濃鹽水的零污染、零排放,達到鋼鐵企業廢水處理先進水平。

2 兩級反滲透處理工藝

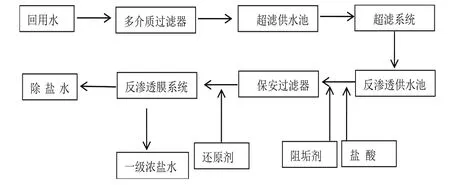

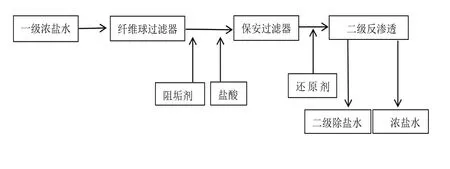

該站以污水處理站供出的回用水為原水,采用“多介質過濾器+超濾+反滲透”主工藝流程。采用兩級反滲透處理工藝,設有一級反滲透和二級反滲透兩級生產系統。兩級反滲透分別采用圖1 和圖2所示工藝流程。

圖1 一級反滲透工藝流程

圖2 二級反滲透工藝流程

2.1 一級反滲透生產工藝

一級反滲透膜系統以回用水為原水。從污水處理站輸送過來的回用水,平均處理進水量達1 200 m3∕h,生產除鹽水量最高可達1 000 m3∕h。回用水通過DN500 的回用水管和電磁調節閥,進入多介質過濾器,多介質過濾器系統設有8臺過濾器,單臺過濾器處理水量210 m3∕h,過濾器產水進入超濾供水池,通過超濾供水泵進入超濾系統。

超濾系統設有6 套超濾裝置,每套超濾裝置處理水量280 m3∕h。根據超濾產水池液位高低來控制超濾裝置。經過超濾系統過濾,超濾產水進入反滲透供水池。通過反滲透供水泵,超濾產水接著進入保安過濾器,保安過濾器與反滲透膜裝置一對一設置,其過濾孔徑為5 μm,主要起去除水中微小顆粒污染物、保護反滲透膜、減少污染堵塞的作用。

在進入保安過濾器之前,投加阻垢劑和鹽酸。阻垢劑用來防止水中鈣、鎂等鹽分離子析出,避免析出物在反滲透膜表面附著,形成結垢堵塞膜孔[2]。投加鹽酸是為了調節水的pH,中和水中堿性物質,使系統處在穩定安全的水質條件下。在保安過濾器后投加還原劑,主要是為了還原水中殘余的氯和其他氧化性物質,也可以促進反滲透膜系統中氧化還原反應的進行,使污染物的存在形態轉變為易于過濾去除的形態。經保安過濾器后,由反滲透高壓泵將水再打入到反滲透膜系統中。

反滲透膜系統設有5 套反滲透裝置,單套反滲透裝置處理水量為307 m3∕h,其中反滲透膜產水量設置為200 m3∕h,濃水量為107 m3∕h,日常使用狀態為4 用1 備。生產過程中,可以通過調節濃水閥開度來調整濃水量大小,調控單套反滲透膜裝置的回收率。需要注意的是,回收率并非越大越好,系統回收率過大,不僅會影響反滲透膜的脫鹽率,還容易造成膜的負荷過重,加快膜的污染、衰變和老化,給后續清洗、維護帶來風險和隱患[3]。

中水通過一級反滲透系統產出除鹽水和濃鹽水,到此環節,即完成了第一級除鹽水和濃鹽水的膜分離工作。此時的除鹽水被稱為一級除鹽水,進入一級除鹽水池中,直接供給到公司除鹽水管網或補充到工業水管網中。而一級濃鹽水接下來進入一級濃鹽水池,作為二級反滲透系統的原水,繼續進行濃縮和處理。

2.2 二級反滲透生產工藝

穩定生產條件下,一級濃鹽水產量約428 m3∕h,經一級濃鹽水池,進入纖維球過濾器進行粗過濾,再進入保安過濾器進行細過濾,在保安過濾器前、后,投加的藥劑種類與一級反滲透處理工藝相同。投加藥劑所起的作用和原理也是相同的,不同的是投加量的大小和濃度配比,需要根據系統處理水量的大小和進水水質指標的變化來確定和調整。

一級濃鹽水經保安過濾器后,由反滲透高壓泵進入二級反滲透膜系統中,完成第二級除鹽水與濃鹽水的膜分離。二級反滲透膜系統設有3套反滲透裝置,2 用1 備。單套二級反滲透膜進水量設置為200 m3∕h,產水量、濃水量設定均為100 m3∕h。此系統產出的除鹽水被稱為二級除鹽水,進入二級除鹽水池中,由二級除鹽水外送泵補充到煉鋼冷卻吸水井和熱軋層流吸水井中,或補充到廠區工業水池中。二級濃鹽水最終進入站內高含鹽水池,通過高含鹽水泵輸送到高含鹽水管網,供給煉鐵工序中的高爐沖渣、燜渣使用。兩級反滲透產水走向示意圖見圖3。

圖3 兩級反滲透產水走向示意圖

3 濃鹽水現狀及供給分析

在一級反滲透系統中,進入反滲透膜之前的處理,都視為反滲透的預處理。在預處理過程中,多介質過濾器和超濾裝置均需要進行氣洗、沖洗、反沖洗等系列清洗維護操作,需要周期性消耗一部分中水。在具體的生產操作過程中,蓄養各生產系統水池液位工作是非常重要的,應調控和平衡各系統進出水,使各系統水池處于平穩、充足的液位狀態。

在回用水供水量穩定在1 200 m3∕h 時,基本可以滿足一級反滲透系統至少運行4套反滲透膜裝置的條件。此時一級反滲透系統產水量約800 m3∕h,一級濃水量為428 m3∕h,回收率設置為65%,濃水率為35%。

進入二級反滲透系統的一級濃鹽水量約為428 m3∕h,二級反滲透裝置2 用1 備,產出二級除鹽水量約為200 m3∕h,余下水量即為經過一級、二級反滲透系統濃縮后的高含鹽水,其含鹽量大,污染物濃度高,很難再降解、再處理,是真正意義上的濃鹽水。將二級濃鹽水匯集到400 m3高含鹽水池中,通過變頻水泵,將高含鹽水供給廠區的高含鹽水管網,主要用于煉鐵工藝中的高爐沖渣。煉鐵高爐沖渣用水具有連續性,高含鹽管網的供給不能中斷,因此高含鹽水泵必須持續運轉,水池液位必須保持中高液位,保障不間斷供水到高含鹽水管網。

經過一段時間觀察,在一般情況下,高含鹽水管網外供水量180~200 m3∕h,二級濃鹽水基本能夠滿足高含鹽水管網用水所需。但在高爐沖渣的用水高峰時期,高含鹽水用量可高達500~600 m3∕h。僅228 m3∕h二級濃鹽水遠遠不能滿足高含鹽水管網用水需求。基于整個除鹽系統的用水平衡關系、生產系統、現場設備設施等綜合情況,對高含鹽水管網進行技術改進,采用串級補水方法,增加多路補水路徑,拓展補水渠道,保障高含鹽水池的水源充足、水池液位安全和高含鹽水管網的持續穩定供給[4]。

4 高含鹽水管網的改進設計

4.1 補充一級濃鹽水進入高含鹽水池

在現場一級濃鹽水去往一級濃鹽水池的總管上接一根DN200 支管,連接到高含鹽水池。裝設一個電磁調節閥在集中控制室,根據高含鹽水池的液位高低,調節一級濃鹽水補充高含鹽水池的水量大小。一級濃鹽水最大濃水量為535 m3∕h,在一級濃水池處于高液位,且不影響二級反滲透系統生產的前提下,可以適量補充一級濃鹽水到高含鹽水池。

4.2 補充回用水進高含鹽水池

在一級反滲透工藝中,回用水的供應是整個生產工藝的重要基礎和水源保障。只有污水處理站穩定供應回用水,才能保證后續中水除鹽工藝的平穩生產。在除鹽水外供需求量小或除鹽水池處于高液位時,回用水量也會有節余,可以將這部分水補充到高含鹽水池中。具體做法是在回用水總管接出一根支管,并裝設一個手動蝶閥和一個電動補水閥,通過自動化控制程序,實現上位機操控,根據高含鹽水外供量大小,控制閥門完成補水。

4.3 連接其他站濃鹽水管,完善供給管網

廠區設有3所除鹽站,各站工藝、設備設施均相同,各站原水中污染源的濃度、成分、含量等相同,各站濃鹽水的濃度、電導率等水質指標也大致相同,各站所收集到的高含鹽水經過專業質檢也得出水質相差不大的結論,并且高含鹽水的使用本身對水質要求并不高。將其他除鹽站高含鹽水供出管路與本站高含鹽水進水管路相連,通過重力自流或啟泵的方式,補充濃鹽水進入高含鹽水池,補水量可達100~200 m3∕h。該方法不僅有效緩解了高含鹽水的供水壓力,還將整個公司的濃鹽水納入高含鹽水管網中,便于統一管理與使用。高含鹽水池補水示意圖見圖4。

圖4 高含鹽水池補水示意圖

經過一系列技術改進后,高含水外供量大時,通過以上3種渠道進行簡單操作,實現了快速補水,保證了高含鹽水管網穩定運行。補水的前提是由水質要求高的水系統向水質要求低的水系統串級流動,雖然這3 種方法可以快速有效緩解高含鹽水量供應不足的情況,但也要充分考慮到整個除鹽工藝流程的水量平衡關系。補充高含鹽水池的同時,不能因分流回用水和一級濃鹽水而影響一級反滲透、二級反滲透系統的進水量。在生產過程中,應通過合理調配、統籌各系統水量,達到各系統水量平衡。

5 結論

回用水、一級除鹽水、一級濃鹽水、二級除鹽水、二級濃鹽水都屬于中水。在鋼鐵企業中,合理并充分地利用中水,可以有效節約水資源。從環保角度看,廢水的再生和循環利用,有助于改善生態環境,實現生態的良性循環。對高含鹽水管網的改進設計,使公司充分利用廢水資源,走上了高含鹽水零排放的路線,實現了節約成本和保護環境的雙贏。