硫磺回收裝置過程氣系統壓降的影響因素及控制措施

金洲 陳上訪 羅雙笛

1.中國石化股份有限公司鎮海煉化分公司 2.中油國際管道公司

硫磺回收裝置處理含H2S酸性氣并回收硫磺,目前,大部分石油煉制企業、煤化工企業及高含硫天然氣凈化企業需處理的酸性氣流量大,H2S含量高,配置的硫磺回收裝置一般采用克勞斯(Claus)制硫+尾氣處理+尾氣焚燒工藝,該工藝硫磺回收裝置一般由制硫單元、尾氣處理單元和尾氣焚燒單元等組成。自2015年7月1日GB 31570-2015《石油煉制工業污染物排放標準》實施后[1-2],部分煉廠硫磺回收裝置在尾氣焚燒單元后增設煙氣脫硫單元,以滿足更加嚴格的煙氣排放標準[3-6]。

硫磺回收裝置處于石油煉制、煤化工企業工廠生產鏈的末端,所處理的酸性氣具有壓力低(約50 kPa)、流量大和增壓風險高等特點,因此,硫磺回收裝置正常運行最基本的條件就是過程氣系統暢通[7]。裝置過程氣系統包括酸性氣進裝置和空氣混合燃燒、過程氣換熱設備、制硫及加氫反應器、過程氣急冷和吸收凈化塔等。過程氣系統暢通要求酸性氣燃燒后產生的過程氣能順利通過各生產設備抵達煙囪,并將廢氣排放至大氣。另外,硫磺回收裝置系統低壓降運行還可降低裝置運行能耗(包括上游溶劑再生能耗和裝置主風機運行電耗等)。因此,硫磺回收裝置過程氣系統保持低壓降工況是實現裝置高效、長周期運行的關鍵。結合硫磺回收裝置生產實際,裝置過程氣系統壓降上升的可能原因包括:①反應爐燒嘴故障導致通道堵塞;②反應爐配風不足導致烴類燃燒不完全產生系統積炭;③裝置生產波動導致加氫反應器硫擊穿引起急冷塔單質硫堵塞;④吸收塔溶劑變質(或夾帶雜質)導致吸收塔填料堵塞,塔壓降升高;⑤裝置反應爐燒氨不完全導致過程氣低溫部位銨鹽結晶;⑥裝置硫冷器液硫出口管線不暢導致硫冷器積聚液硫引起管束壓降上升。

1 硫磺回收裝置簡介

鎮海煉化10×104t/a硫磺回收裝置負責處理來自延遲焦化、加氫裂化和蠟油/柴油加氫等裝置的高含H2S酸性氣,同時處理配套的低壓無側線污水汽提裝置的含氨酸性氣(氨體積分數約30%)。裝置采用二級Claus制硫+尾氣加氫還原+尾氣焚燒工藝技術,由制硫單元、尾氣處理單元、尾氣焚燒單元和液硫脫氣單元4部分組成。壓力為40 kPa的酸性氣通過酸性氣管網進入硫磺回收裝置回收其中的硫,廢氣凈化后得以排放,排放煙氣中SO2質量濃度達到GB 31570-2015的要求。

1.1 裝置主要工藝技術特點

裝置主要工藝技術特點如下:

(1) 裝置采用直接注入式燒氨技術,反應爐采用進口高強度專用燒氨燒嘴,含氨酸性氣和預熱后的清潔酸性氣混合后直接進入反應爐,在1 250 ℃以上的爐溫環境中實現燒氨;裝置采用二級常規克勞斯制硫和加氫還原尾氣處理工藝。

(2) 克勞斯部分采用在線加熱爐再熱工藝,使裝置具有較大的操作靈活性;尾氣加氫凈化加熱爐采用專用燒嘴,在次化學當量比工況下燃燒具備產氫功能,可為尾氣加氫提供部分氫氣。裝置采用在線爐再熱工藝,同時,具備較低的操作壓降。

(3) 尾氣加氫還原工藝采用質量分數為35%的高效吸收劑,采用兩級吸收、兩段再生技術,可使處理后尾氣中H2S質量濃度≤20 mg/m3;尾氣吸收塔后增設尾氣堿洗塔,應急工況時采用堿液吸收深度脫硫,而正常工況時堿洗塔停運。

(4) 裝置設置H2S/SO2比值分析儀、H2含量分析儀、急冷水pH值分析儀、煙氣中O2含量分析儀、煙氣CEMS分析儀及VOCs分析儀等,確保裝置的安全平穩運行和煙氣達標排放。

(5) 反應爐余熱鍋爐及后部過程氣管線、硫冷凝器在安裝時,均向液硫流出口側傾斜1°,消除管線中液硫的積聚和凝結;采用地下液硫儲槽,實現液硫由高往低順流。

(6) 酸性氣進料設預熱器,避免產生銨鹽結晶堵塞管道與設備;裝置采用三合一冷凝器及二合一反應器,可在減少系統流程管路長度的同時減少占地面積。

1.2 裝置標定工況

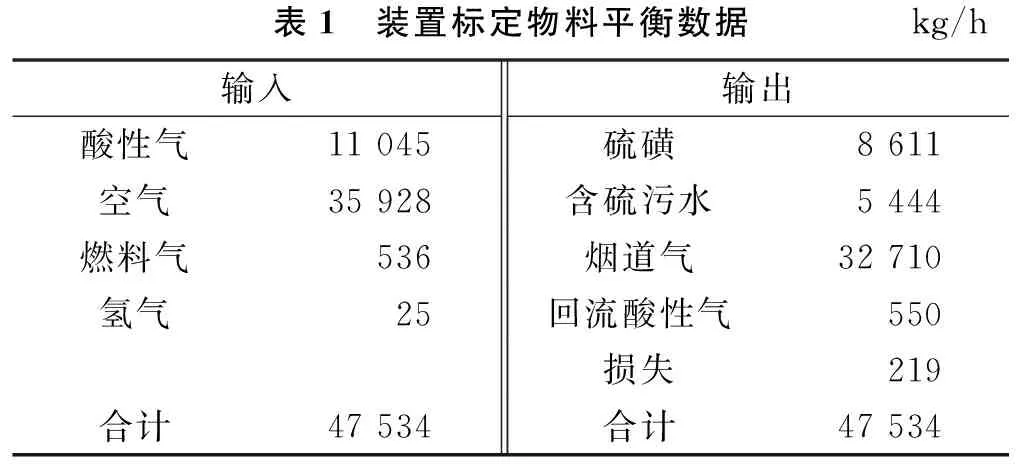

在10×104t/a硫磺回收裝置標定期間,酸性氣流量為9 745~12 332 kg/h,平均流量為11 045 kg/h,平均負荷為72.33%(以裝置硫磺產量計算),裝置標定物料平衡數據見表1。

裝置加工損失為219 kg/h,分析其主要原因是裝置各流量計測量偏差。

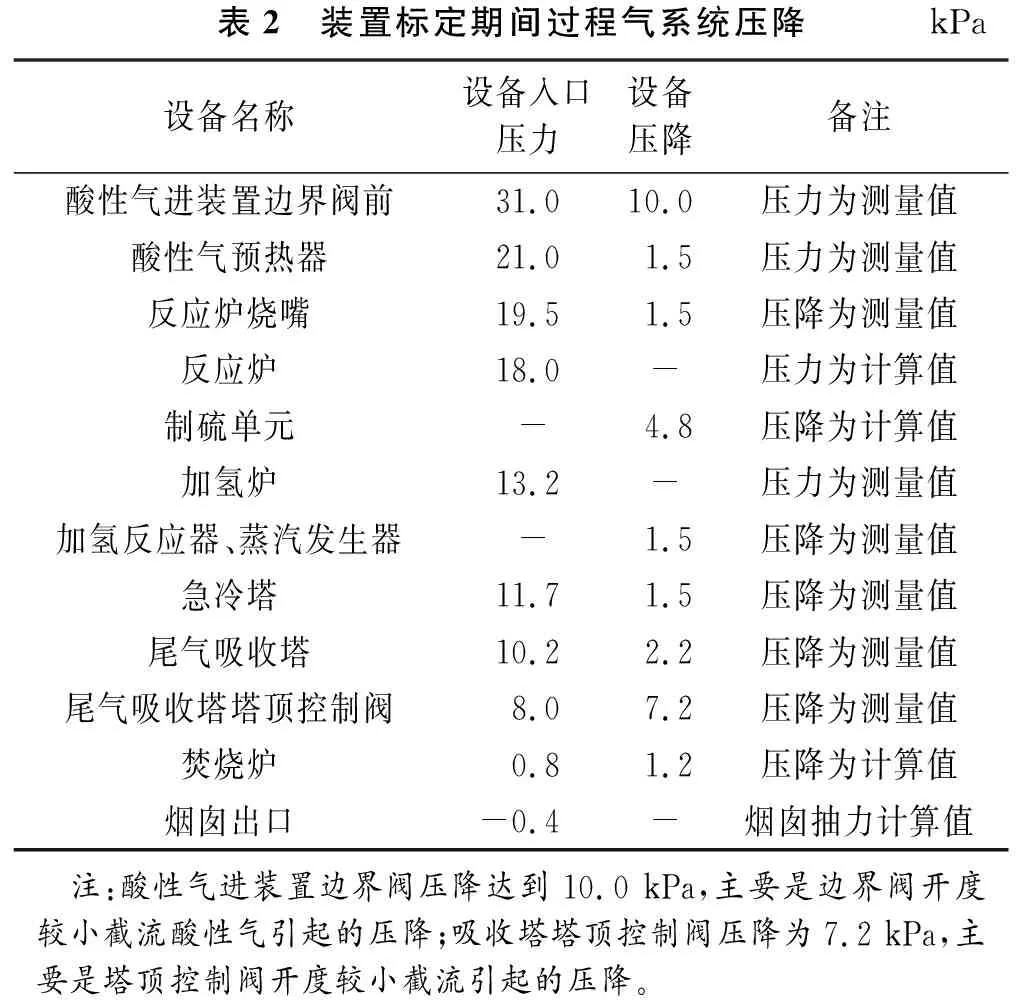

標定期間裝置系統壓降數據見表2。

表1 裝置標定物料平衡數據kg/h輸入酸性氣11 045空氣35 928燃料氣536氫氣25合計47 534輸出硫磺8 611含硫污水5 444煙道氣32 710回流酸性氣550損失219合計47 534

表2 裝置標定期間過程氣系統壓降kPa設備名稱設備入口壓力設備壓降備注酸性氣進裝置邊界閥前31.010.0壓力為測量值酸性氣預熱器21.01.5壓力為測量值反應爐燒嘴19.51.5壓降為測量值反應爐18.0-壓力為計算值制硫單元-4.8壓降為計算值加氫爐13.2-壓力為測量值加氫反應器、蒸汽發生器-1.5壓降為測量值急冷塔11.71.5壓降為測量值尾氣吸收塔10.22.2壓降為測量值尾氣吸收塔塔頂控制閥8.07.2壓降為測量值焚燒爐0.81.2壓降為計算值煙囪出口-0.4-煙囪抽力計算值 注:酸性氣進裝置邊界閥壓降達到10.0 kPa,主要是邊界閥開度較小截流酸性氣引起的壓降;吸收塔塔頂控制閥壓降為7.2 kPa,主要是塔頂控制閥開度較小截流引起的壓降。

由表2可知,不考慮吸收塔塔頂控制閥截流引起的壓降,本裝置在本次標定期間,反應爐燒嘴后至煙囪過程氣系統(包括:制硫單元、加氫反應器、蒸汽發生器、急冷塔、尾氣吸收塔、焚燒爐)的總壓降為11.2 kPa[7]。

2 裝置系統壓降分析

2.1 硫磺回收裝置系統壓降控制原則

硫磺回收裝置正常運行最基本的條件是系統暢通,要求氣相和液相均保持暢通,即要求酸性氣燃燒后的過程氣能暢通地到達煙囪排放,反應產生的液相硫磺能暢通地到達液硫池,是硫磺回收裝置長周期運行的關鍵。由于硫磺回收裝置處于煉油裝置生產鏈的末端,酸性氣原料壓力低,同時,裝置生產過程中伴隨著氣相降溫和液相冷凝回收,裝置過程氣系統流程的布置和優化很重要,目前,煉廠硫磺回收裝置進料壓力一般控制在50 kPa以下,裝置過程氣系統壓降一般要求在30 kPa以下。

硫磺回收裝置單位處理量所對應的系統壓降計算公式見式(1)[8]。

A=p/(Q1+Q2)

(1)

式中 :A為單位處理量所對應的系統壓降,kPa/(t·h-1);p為系統壓降,kPa;Q1為酸性氣總量,t/h;Q2為消耗空氣總量,t/h。

計算固定頻率(以天或周為單位)進程的參數A,可以形成一條相對穩定的曲線,曲線出現大幅度的波動或持續的上升、降低均表明整個系統存在一定的隱患,需要及時檢查分析并處理。同理,對裝置反應器、硫冷器、塔設備等壓降進行定期監測,也能及時發現系統壓降存在的問題[8]。

2.2 裝置反應爐燒嘴壓降計算

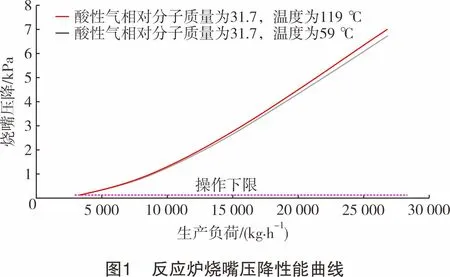

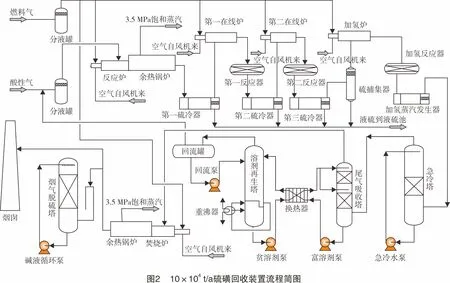

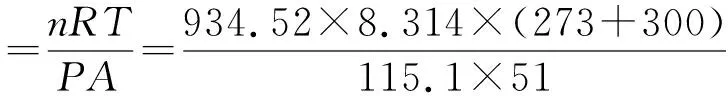

硫磺回收裝置反應爐燒嘴是酸性氣進入過程氣系統的第1臺減壓設備,對燒嘴設備而言,適當的高壓降可使燒嘴出口酸性氣和空氣混合更加充分,有利于提高燃燒效果,且壓降過低也會導致燒嘴回火,設備被燒壞。燒嘴壓降是設備的特有屬性,在燒嘴出廠時廠家就進行了標定,并繪制出降壓性能曲線,本裝置反應爐燒嘴壓降性能曲線見圖1。

根據表1中的裝置標定工況,在酸性氣負荷為11 045 kg/h時,由圖1可知,該工況裝置燒嘴壓降為1.4 kPa,實際標定期間的裝置反應爐燒嘴壓降測量值為1.5 kPa,基本符合燒嘴壓降性能曲線。

2.3 硫磺回收裝置典型設備壓降核算

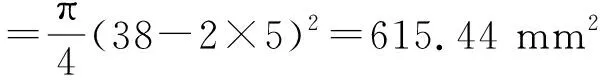

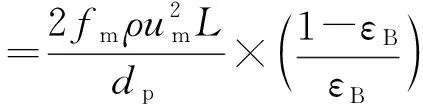

10×104t/a硫磺回收裝置流程簡圖見圖2。由圖2可知,本裝置正常工況下過程氣系統主要設備包括反應爐、反應爐余熱鍋爐、2臺在線加熱爐、2臺制硫反應器、3臺硫冷凝器、硫捕集器、加氫爐、加氫反應器、加氫蒸汽發生器、急冷塔、尾氣吸收塔、焚燒爐及其余熱鍋爐、煙囪等,其中,反應爐、在線加熱爐、加氫爐和焚燒爐等設備均為中空筒式結構,類似于管道系統,壓降很低,反應爐余熱鍋爐、3臺硫冷凝器、加氫蒸汽發生器和焚燒爐/余熱鍋爐等均為固定管板換熱器結構,2臺制硫反應器、加氫反應器均為臥式固定床反應器,急冷塔、尾氣吸收塔均為規整填料塔。下面選擇部分典型設備進行標定工況壓降核算。

2.3.1換熱設備壓降核算

以硫磺回收裝置反應爐余熱鍋爐為例進行裝置換熱設備壓降核算。硫磺回收裝置反應爐余熱鍋爐主要是回收反應爐高溫克勞斯反應產生的熱量,生產3.5 MPa飽和蒸汽,并降低過程氣溫度,滿足后續生產需求。1 290 ℃的高溫過程氣經過反應爐余熱鍋爐管束后,被冷卻至350 ℃,不考慮高溫氣體降溫過程的化學反應,簡化為氣體組分經過固定管板換熱器管束,可參考管殼式換熱器管束壓降的計算方法。本裝置反應爐余熱鍋爐管束為1 925根、長度為6.122 m的Ф38 mm×5 mm管道,管束迎火面設置陶瓷保護套管,計算壓降時忽略陶瓷套管壓降。

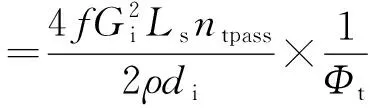

根據《化工工藝設計手冊》[9],管殼式換熱器直管段壓降公式見式(2)。

(2)

式中:Δp為管束壓降,Pa;f為摩擦系數;Gi為管內流速,m/s;Ls為管束長度,m;ntpass為管程數;ρ為流體密度,kg/m3;di為管束內徑,m;Φt為黏度校正系數。

當雷諾數Ret>2 100時:

(3)

當Ret<2 100時:

(4)

式中:μ為流體平均溫度下的黏度,Pa·s;μw為流體管壁溫度下的黏度,Pa·s。

工業設計時,摩擦系數可分別取為[9]:

當Ret<2 100時:

(5)

當Ret>2 100時:

(6)

(7)

式中:d為管束內徑,m;u為管束內流速,m/s。

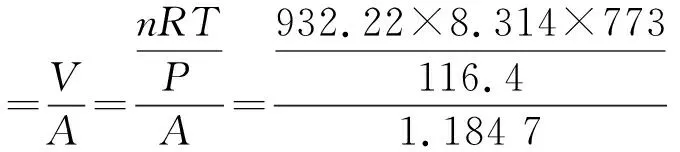

根據管束尺寸,單根管束截面積A單為:

(8)

管束總橫截面積:

A=615.44×1 925=1 184 722 mm2≈1.184 7 m2

(9)

高溫過程氣進入管束后,溫度快速下降,同時,管束外壁溫度為250 ℃(3.5 MPa飽和蒸汽溫度),簡化計算,管束內部中心平均溫度按500 ℃計算,管束邊緣溫度按280 ℃計算。根據標定工況數據,可進行如下計算:

(10)

(11)

管壁溫度按300 ℃計算,查詢得到,μw=0.025 mPa·s。

(12)

(13)

(14)

則Δp=996 Pa

由計算可得,本裝置標定工況下反應爐余熱鍋爐壓降為996 Pa,考慮鍋爐管束陶瓷套管,反應爐余熱鍋爐壓降可按1.0 kPa考慮。裝置過程氣系統其余換熱設備,包括3臺硫冷凝器、加氫蒸汽發生器、焚燒爐余熱鍋爐壓降也可按此進行計算,即每臺換熱設備壓降約1.0 kPa,過程氣系統換熱設備總壓降約6.0 kPa。

2.3.2反應器壓降計算

過程氣進入反應器后,在催化劑作用下發生反應并穿過反應器床層,根據《化工工藝設計手冊》,固定床反應器壓降計算公式見式(15)[9]。

(15)

式中:Δp為壓降,Pa;fm為摩擦系數,無量綱;ρ為流體密度,kg/m3;um為床層平均流速,m/s;L為床層高度,m;dp為催化劑粒徑,m;εB為反應器床層體積空隙率。

根據反應器結構,反應器床層按最小流通面積計算平均速度。最小流通面積為:A=4.08×12.5=51 m2,則反應器平均氣相流速為:

(16)

(17)

查詢文獻[10]可知,氣體黏度為0.025 mPa·s。

計算反應器內雷諾數(Re),見式(18)。

(18)

根據《化工工藝設計手冊》[9],摩擦系數fm為:

(19)

式中:a、b系數采用Ergun提出的數值,a=1.75,b=150,查詢《化工工藝設計手冊》,本反應器床層空隙率εB為0.5[9],計算可得:

(20)

(21)

由計算可知,硫磺回收裝置采用大型臥式反應器,可最大限度地降低反應器床層壓降。在本裝置標定工況下,反應器床層壓降計算值僅74 Pa,具備很好的低壓降性能,考慮到反應器入口管道有氣體分布器,會產生一定的壓降,正常工況下反應器總壓降按100 Pa計,第二制硫反應器、加氫反應器壓降參考第一制硫反應器壓降。

2.3.3填料塔壓降計算

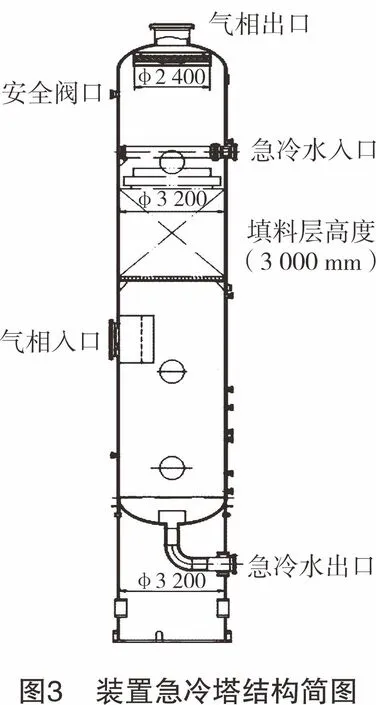

裝置急冷塔為規整填料塔,尺寸為DN3 200 mm,L=19 400 mm。氣相進口在塔下部往上6 m高的位置,管徑1 000 mm,塔內設氣相進口分布器,塔內裝填不銹鋼孔板波紋規整填料,單層填料高度為3 000 mm,填料上設置二級槽式液體分布器,塔頂設置絲網除霧器,減少出口過程氣中液體夾帶。具體結構見圖3。規整填料具有以下特點:①具有明確的幾何結構,并且按一定方式排列;②人為規定的氣相通道,改善了溝流和壁流現象;③改善了填料層內氣液流體的分布狀況;④具有更好的水力學性能和傳質性能。金屬板波紋填料塔具有通量大、壓降低、分離效率高等特性。

規整填料壓降的計算方法較多,如:盧勵生公式、Brova公式、Speigel公式、Billet公式和Kister關聯圖等,這些計算方法均是在一定的工藝條件下根據實驗條件導出的近似公式,存在一定的偏差[7]。本裝置急冷塔為金屬板波紋填料250Y/250X型號,采用Rocha模型核算、實驗數據關聯式核算和通用壓降關聯式核算3種方式,發現通用壓降關聯式核算的計算結果更符合本裝置的實際工況。因此,本裝置急冷塔填料壓降采用通用壓降關聯式進行核算。

根據天津大學精餾技術國家工程研究中心提供的資料,通用壓降關聯式見式(22)。

(22)

式中:Δp/H為單位填料層的壓降,Pa/m;μL為液相黏度,mPa·s;ρG為氣體密度,kg/m3;ρL為液體密度,kg/m3[11];UG為空塔氣速,m/s;UL為液體噴淋密度,m3/(m2·s);a、b、m為填料常數,無量綱。

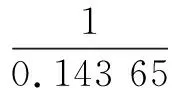

由前可知:;μL=0.632 1 mPa·s;ρG=0.97 kg/m3;ρL=991.3 kg/m3;UG=0.78 m;UL=48.022 m3/(m2·h)=0.013 34 m3/(m2·s)。同時,參考常用填料的壓降常數,本裝置急冷塔填料常數a、b、m可分別取值0.143 65、0.109 18和0.939,計算過程見式(23)。

0.939×0.013 340.5]}1/0.109 18=253 Pa/m

(23)

本裝置急冷塔填料高度為3 m,因此,裝置急冷塔填料濕塔壓降為760 Pa,即0.8 kPa。同理,可以計算得到吸收塔填料壓降為2.3 kPa。

2.3.4過程氣系統絲網除沫器壓降測算

本裝置過程氣系統共有6個絲網除沫器,分別安裝在第一、二、三級硫冷卻器、硫捕集器上部、急冷塔塔頂、吸收塔塔頂,其中,硫捕集器上部絲網厚度為正常除沫器厚度的2倍,合計有7層絲網除沫器,均為DP高效型絲網除沫器。根據經驗公式和標定數據,可以計算得到1個絲網除沫器的壓降為164 Pa,本裝置共有7層絲網除沫器,總壓降為1 148 Pa,約1.1 kPa。

2.3.5裝置過程氣管道壓降計算

在正常工況下,硫磺回收裝置過程氣系統主體管道采用一個流程走到底的方式,很少存在分支的情況。因此,管道壓降計算相對簡單,中間管件主要是一些彎頭和切斷蝶閥。本裝置過程氣系統管道從反應爐余熱鍋爐出口到焚燒爐入口,裝置管道長度約220 m,不考慮過程氣流程閥門未全開產生的壓降,裝置過程氣管道當量長度可以按2倍的管道長度計算,即當量長度為440 m。過程氣管道壓降參考SH/T 3035-2018《石油化工工藝裝置管徑選擇導則》,根據范寧(Fanning)公式進行計算,見式(24)[7]。

(24)

式中:Δpf為過程氣管道壓降,kPa;λ為摩擦系數,無量綱;l為管長,m;d為管徑,m;ρ為密度,kg/m3;u為流速,m/s。

根據標定工況計算得到裝置過程氣系統管道壓降約3.0 kPa,可認為實際每增加1 m管道,系統壓降會增加15 Pa。

通過以上計算,硫磺回收裝置自反應爐余熱鍋爐到煙囪的過程氣系統總壓降為:6臺換熱器壓降、3臺反應器壓降、2臺填料塔壓降、6個絲網除沫器壓降和220 m管道壓降之和,即6.0+0.3+(0.8+2.3)+ 1.1+3.0=13.5 kPa,而表2所分析的標定工況下反應爐燒嘴后至煙囪過程氣系統總壓降為11.2 kPa,計算值和實際測定值接近。

3 裝置過程氣系統壓降分析

3.1 過程氣總量的影響

由式(1)可知,硫磺回收裝置過程氣系統壓降和裝置過程氣總量成正比,而過程氣總量的影響因素有酸性氣中H2S、烴及氨含量和燃燒空氣中氧含量等。如酸性氣中H2S含量高,惰性組分少,可以降低過程氣總氣量;如酸性氣中烴及氨含量低,燃燒相同負荷酸性氣所需的空氣量少,且產生的惰性組分(如H2O、CO2等)也少,可以降低過程氣總量。此外,提高燃燒空氣中氧含量可降低燃燒空氣中氮氣含量,也可降低過程氣總量,從而降低過程氣系統壓降、提高裝置運行負荷。某公司7×104t/a硫磺回收裝置實施富氧工藝改造后,控制反應爐溫度最高為1 300 ℃,燃燒空氣中氧體積分數從20.5%提升至26.0%,使得過程氣系統中氮氣含量降低,同等負荷下系統壓力呈現下降趨勢。通過標定,共增加酸性氣處理量(0 ℃,101.325 kPa下)2 800 m3/h,硫磺總產能提升2.5×104t/a,裝置負荷提升15%以上。

3.2 反應爐燒嘴壓降的影響

燒嘴壓降是設備的特有屬性,在正常工況下,燒嘴壓降只和裝置過程氣總量相關,但如果反應爐燒嘴由于故障損壞,或由于異物積聚導致燒嘴流道堵塞,均會導致燒嘴壓降增加,進而影響裝置處理能力。如某硫磺回收裝置在實施液硫池廢氣回收改造時,將液硫池廢氣引至反應爐燒嘴的空氣管道中,和低溫空氣混合后進入反應爐燒嘴,經過一段時間的運行后,發現反應爐燒嘴壓降逐步增加,最后裝置只能停工處理。其原因是液硫池廢氣夾帶的硫蒸氣和低溫空氣混合后,導致硫蒸氣析出并凝結在燒嘴空氣流道上,引起流道堵塞,進而影響裝置正常運行。裝置反應爐燒嘴壓降可以通過設備壓差計進行觀察,同步對比裝置反應爐燒嘴壓降性能曲線圖進行跟蹤。

3.3 換熱設備壓降的影響

根據式(2)~式(7)可知,裝置換熱設備壓降的影響因素包括:介質密度、黏度、流速及換熱設備管束長度、管束管徑和管束總數(流通總面積)等。在特定裝置的某個生產工況下,設備參數不變,介質密度、黏度也根據運行工況確定,介質流速只和裝置過程氣總量相關,見第3.1節所分析內容。在實際生產過程中,換熱設備管束會出現結垢堵塞、腐蝕泄漏等故障,導致管束流通面積減少,或管束內流通介質突然增加,進而影響裝置系統壓降。如某硫磺回收裝置因原料中攜帶烴類,反應爐無法將原料中的烴類全部燃燒為CO2,部分烴類組分直接轉化為炭粉,導致廢熱鍋爐管束積炭,鍋爐管束流通面積減小,裝置反應爐爐頭壓力上升至49 kPa,裝置無法正常運行。

3.4 反應器壓降的影響

硫磺回收裝置采用大型臥式反應器,可最大限度地降低反應器床層壓降,本裝置在標定工況下反應器床層壓降計算值只有37 Pa,具備很好的低壓降性能。根據式(15)~式(18)可知,硫磺回收裝置反應器壓降的影響因素包括:介質密度、黏度、流速、反應器床層高度、催化劑粒徑及反應器床層空隙率等,在特定裝置的某個生產工況下,反應器介質、催化劑高度、粒徑及床層空隙率等均為恒定參數。但在異常工況下,如因酸性氣中攜帶烴類或開工升溫期間燃料氣/空氣配比異常,導致催化劑床層積炭,反應器床層空隙率下降;反應器床層超溫導致催化劑出現熱老化或熱崩,催化劑粒徑變小,甚至粉化;反應器床層溫度低于反應介質露點溫度,導致反應器積硫(催化劑表面和孔洞出現液硫),改變催化劑床層空隙率,同時也改變了介質黏度。以上異常工況均會改變反應器床層性能參數,導致反應器壓降上升。某硫磺回收裝置短期停工改造,裝置在開工升溫過程中,由于燃料氣組分變化、反應爐出現嚴重欠氧配風工況,經過24 h升溫操作,導致反應爐產生大量炭黑并帶至第一反應器,第一反應器進出口壓降達到10.5 kPa,裝置反應爐爐頭壓力升高至28 kPa,裝置負荷只能維持在70%以下運行。該裝置低負荷運行6個月后,再次安排短期停工,進行第一制硫反應器催化劑撇頭操作。打開反應器后,發現催化劑上部積聚炭粉厚度達5 mm,催化劑撇頭200 mm后,裝置恢復正常生產。在正常生產過程中,隨著運行時間的延長,硫磺回收裝置反應器壓降會呈逐步上升趨勢,在裝置滿負荷運行的工況下,只要反應爐空氣進料壓力控制在工藝指標內(一般裝置為不高于40 kPa),則不影響裝置長周期運行。

3.5 塔設備壓降的影響

鑒于金屬板波紋填料塔具有通量大、壓降低和分離效率高等特性,目前大型硫磺回收裝置的急冷塔、吸收塔大都采用金屬板波紋填料塔。根據式(22)可知,填料塔壓降與空塔氣速、填料常數、液體噴淋密度、液相黏度、氣體和液體密度等相關,在塔設備規格、填料結構、液相和氣相物料特性一定的情況下,裝置塔設備壓降與氣相負荷、液相負荷和填料層是否暢通相關。因此,在裝置負荷工況一定的情況下,填料層是否存在異物堵塞是影響裝置塔設備壓降的關鍵因素。如果加氫反應器內加氫反應不完全,SO2會穿透加氫反應器床層,導致部分SO2和H2S在反應器后續的管道設備中反應產生硫蒸氣,甚至出現硫蒸氣直接穿透加氫反應器床層的現象,當含硫蒸氣的過程氣到急冷塔冷卻時,會在急冷塔填料底部產生硫磺凝結,凝結的硫磺會積聚在急冷塔填料下部,堵塞填料通道,導致急冷塔壓降上升。同時,急冷塔的循環急冷水如果夾帶炭黑等雜質,也會導致急冷塔填料通道堵塞,引起急冷塔壓降上升。對于吸收塔而言,循環溶劑夾帶雜質或者溶劑發泡,也會引起吸收塔壓降上升,進而影響裝置過程氣系統整體壓降。如某硫磺回收裝置兼顧處理油制氫裝置低含量酸性氣,因油制氫裝置工況波動,導致酸性氣中H2S含量大幅度降低(H2S體積分數低于30%),裝置制硫工況出現配風過量,進而引起加氫反應器SO2穿透,在急冷塔填料下部產生硫磺凝結并堵塞填料通道,導致急冷塔壓降由1.3 kPa急劇上升至5.2 kPa,影響裝置負荷的提升,后通過降低裝置負荷和調整急冷塔工況,采用大量急冷水沖洗后,急冷塔壓降降至2.8 kPa,裝置逐步恢復正常工況。

3.6 絲網除沫器及系統管路壓降的影響

在一定工況下,硫磺回收裝置絲網除沫器壓降主要受絲網雜質結垢的影響,導致壓降上升。而絲網除沫器雜質結垢的原因也是多方面的,比如某硫磺回收裝置通過注氨水控制急冷水pH值在7~9的范圍內,由于急冷水在線pH分析儀出現負偏差,所注氨水流量長時間高于正常流量,導致部分NH3組分被帶入過程氣系統中,冬季低溫期間在吸收塔塔頂絲網除沫器層產生銨鹽結晶(NH4HS),吸收塔塔頂絲網除沫器壓降升至8.0 kPa左右,限制了裝置負荷的提升,后通過接入臨時流程引除氧水沖洗絲網除沫器,降低填料層壓降至1.0 kPa左右,裝置恢復正常生產工況。

對于硫磺回收裝置過程氣管道壓降,如果不考慮管道雜物堵塞的情況,由式(24)可知,管道壓降主要受到管道長度、管徑、過程氣介質密度及管道介質流速等因素的影響。對于某固定裝置,其過程氣密度及管道介質流速是一定的,故管道長度成為主要影響因素。優化裝置設備布置,盡量減少管道長度,可降低系統管道壓降。因此,在設計硫磺回收裝置時應充分考慮到酸性氣壓力較低的因素,按物流順序布置設備,克服系統阻力余量小的問題,與過程氣有關的設備盡可能按流程靠近布置,減少管道長度,從而降低系統壓力損失。

4 結論

硫磺回收裝置處于石油煉制、煤化工企業工廠生產鏈的末端,降低過程氣系統壓降是保持裝置長周期運行的關鍵,具體可采取以下措施:

(1) 在一定的設計工況下,降低硫磺回收裝置酸性氣中烴類氣體及氨含量,提高H2S含量,或采用富氧工藝降低過程氣中N2含量,可降低過程氣中惰性氣體組分含量,從而減少過程氣系統中的無效組分,降低裝置過程氣系統的運行壓降。另外,采用蒸汽加熱、氣氣換熱、高溫摻和和管式爐加熱等方式,可消除在線爐加熱方案額外引入的惰性氣體組分,從而減少過程氣系統中的無效組分。

(2) 保持進硫磺回收裝置酸性氣的組成和流量平穩,并保持反應爐正常配風工況,避免裝置因燃燒不足產生炭黑,或者燒氨不完全導致后續低溫部位產生銨鹽結晶,可減少過程氣中的雜質夾帶,保持裝置過程氣系統低壓降工況。

(3) 保持硫磺回收裝置平穩生產,合理控制各反應器床層溫度,避免出現反應器催化劑熱老化、熱崩現象,或因催化劑床層溫度低于露點溫度導致反應器積硫,從而引起反應器壓降上升。

(4) 大型硫磺回收裝置急冷塔、吸收塔盡量采用金屬板波紋填料塔,裝置運行兩個周期后,對板波紋填料進行拆卸,并清除填料間隙堵塞的雜質,保持填料層流道暢通。

(5) 在進行大型硫磺回收裝置的設計時,應合理規劃設備布置,減少過程氣管道的繞行,盡量縮短管道長度。同時,在進行過程氣管道的配管設計時嚴禁出現管道“袋形”。