海上平臺三甘醇脫水裝置故障分析及工藝優化

范學君 李巍 李華山 于同川 華東陽 孟嘉巖

海洋石油工程股份有限公司

隨著我國萬億級大氣田的發現以及南海區域的開發,海上油氣處理對天然氣脫水的需求也越來越多。目前,天然氣脫水技術盡管有J-T閥脫水、分子篩脫水等多種方式,但由于海上油氣工況復雜,改擴建成本較高,考慮到經濟性、穩定性和安全性等因素,三甘醇天然氣脫水再生技術仍是目前海上天然氣脫水的主流方式。

三甘醇脫水工藝已較為成熟,但國內外關于該技術的研究仍在不斷深入,包括如何提高脫水深度[1-2]、開發重力機等高效脫水設備[3-4]、節能分析[5-6]、尾氣回收[7]、特殊工況設計等方面[8]。其中,關于三甘醇運行狀態的研究,Rahimpour等[9]提出調整脫水塔壓力、貧甘醇含量等方式可以大幅降低干氣水露點;王效東等[10]針對三甘醇損耗量進行了研究,并提出了優化方案;顏筱函等[11]提出采用粒子群算法開展天然氣三甘醇脫水工藝參數優化;王飛等[12]利用HYSYS軟件針對特定海上氣田三甘醇脫水工藝進行分析研究,并提出了參數優化方案;馬晨波等[13]提出了一種三甘醇脫水系統的調節方法。上述對三甘醇脫水再生裝置的研究主要側重于各操作參數對天然氣運行效果的影響及優化,但針對三甘醇脫水再生裝置故障分析的研究較少,雖然李旭成等[14]針對三甘醇運行過程中的常見故障進行了分析,但僅是定性分析;熊偉等[15]提出了PCA和SDG融合的故障診斷方法,雖然可以較好地針對三甘醇脫水裝置進行故障分析,但也是定性分析,對于工藝故障無法提供具體的整改方案。

鑒于此,以國內某海上平臺三甘醇脫水裝置為例,提出了一種基于HYSYS的故障分析和解決方法,基于現場設備運行參數,采用HYSYS開展該系統運行參數模擬分析,找出系統中存在的問題;結合現場實際情況進行適應性分析,確定優化改造方案。

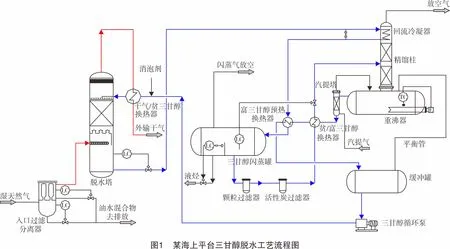

1 工藝流程描述

某海上平臺三甘醇脫水裝置由脫水系統和再生系統兩部分組成。脫水系統包括入口過濾分離器、脫水塔和干氣/貧三甘醇換熱器;再生系統包括閃蒸罐、顆粒過濾器、活性炭過濾器、重沸器、緩沖罐和三甘醇循環泵等設備。其工藝流程如圖1所示。

(1) 脫水系統:濕天然氣首先經入口過濾分離器進行預分離,脫除濕天然氣中的游離水和輕烴,然后進入脫水塔與貧三甘醇逆向接觸,脫除飽和水后外輸至下游系統,吸水后的富三甘醇則進入再生系統。

(2) 再生系統:來自三甘醇脫水塔的富三甘醇先后進入回流冷凝器與富三甘醇預熱換熱器,隨后進入三甘醇閃蒸罐進行閃蒸分離,分離出烴類液體和溶解在三甘醇里的H2S和CO2;然后經過顆粒過濾器與活性炭過濾器脫除攜帶的少量雜質,再經貧/富三甘醇換熱器加熱至160 ℃后進入三甘醇精餾柱,靠重力依次流入重沸器和汽提塔,完成貧三甘醇的再生。合格的貧三甘醇經貧/富三甘醇換熱器和富三甘醇預熱換熱器冷卻后,由三甘醇循環泵加壓后進入干氣/貧三甘醇換熱器進行換熱,隨后進入脫水塔完成三甘醇的循環。

該裝置設計處理量(15.6 ℃,101.325 kPa,下同)為單套裝置60×104m3/d,已投運6年。期間,裝置處理量從較低值逐漸增至49×104m3/d后,脫水裝置出口的海管入口在表壓(下同)5.2 MPa下的天然氣水露點為6 ℃,達不到設計要求(-7 ℃),無法滿足產能需求,且在天然氣外輸過程中存在較大的風險,濕天然氣組成見表1。

表1 某海上平臺三甘醇脫水裝置入口濕天然氣組成%組分摩爾分數二氧化碳5.424 3氮0.418 0甲烷74.685 7乙烷9.224 1丙烷3.296 4異丁烷0.494 0組分摩爾分數正丁烷0.931 0異戊烷0.218 5正戊烷0.209 0己烷0.095 0水5.001 5硫化氫0.002 5

2 三甘醇裝置故障分析

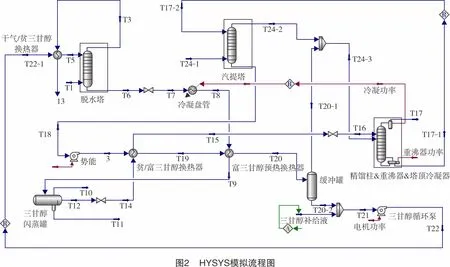

2.1 工藝系統模擬

根據現場記錄數據,采用HYSYS進行現場工況的模擬(見圖2),在模擬前對關鍵設備性能進行排查分析,模擬數據選取主要依據如下:

(1) 初步核算塔類設備理論塔板數,并假設內部結構滿足原設計工藝的要求。

(2) 現場排查,排除電加熱器故障的可能性,考慮到現場記錄的數據為夏季工況,設備均設保溫伴熱,熱損失較小,可以忽略。

(3) 各關鍵控制溫度值以現場數據為準。

2.2 模擬結果分析

設計工況、實際運行工況及模擬工況參數見表2。

忽略天然氣在三甘醇中的溶解以及三甘醇在天然氣中的夾帶,脫水塔入口天然氣中水含量可通過式(1)計算:

(1)

式中:y1為脫水塔入口天然氣中水質量濃度,mg/m3;L為貧富三甘醇溶液中三甘醇質量流量,kg/h;x1為富甘醇溶液中水與三甘醇質量比;x2為貧三甘醇溶液中水與三甘醇質量比;V為脫水塔入口天然氣處理量,m3/h;y2為脫水塔出口干氣中水質量濃度,mg/m3。

表2 現場運行狀態及模擬數據參數設計值實際運行值模擬結果天然氣處理量/(104 m3·d-1)604949天然氣入口表壓/MPa6.355.935.93天然氣入口溫度/℃373838脫水塔入口天然氣中ρ(H2O)/(mg·m-3)1 1023 804貧甘醇循環量/(m3·h-1)0.60.40.4富三甘醇質量分數/%96.0075.0075.20貧三甘醇質量分數/%99.5087.7087.00重沸器操作溫度/℃200116116富甘醇進入再生塔溫度/℃1608585重沸器功率/kW50.050.050.0汽提氣用量/(m3·h)10.010.810.8天然氣出口水露點(5.2 MPa)/℃-7628脫水塔出口天然氣ρ(H2O)/(mg·m-3)183684

將表2中現場實測數據代入式(1),可得脫水塔入口天然氣中水質量濃度為3 803 mg/m3,而設計工況下天然氣中水質量濃度為1 102 mg/m3。顯然,該脫水塔入口天然氣中水含量已遠超設計值,天然氣中水含量增加,從氣液平衡角度分析可知,必然會造成脫水塔出口富三甘醇中水含量過大,若要達到設計工況的再生后貧三甘醇質量分數,則需要更多熱量,即更大的重沸器功率。從而得出該裝置的故障原因為入口過濾分離器性能不達標。

由表2可知,脫水塔入口天然氣中水質量濃度為3 804 mg/m3,與上述理論分析結果基本一致,三甘醇脫水塔出口的富三甘醇質量分數為75.2%,貧三甘醇質量分數為87.0%,與現場測定的數據基本相符;而天然氣出口水露點模擬結果與實測水露點相差較大,這主要是由于現場采用手持式露點分析儀,該露點分析儀測定的水質量濃度范圍為0~200 mg/m3,但目前運行條件下水含量已超出該范圍,從而造成露點分析儀幾乎測得滿量程數據,排除該數據干擾,可以確定所選用模型符合性較好,即塔類設備理論塔板數校核準確,重沸器熱損失可忽略。

綜上可知:目前,三甘醇脫水裝置處理量無法達到設計值的原因可能是三甘醇脫水塔入口天然氣中水含量過高,即脫水塔上游入口過濾分離器的脫水效果不理想,從而導致大量游離水進入脫水塔。

3 改造方案及工藝優化

基于上述分析結果,改造方案主要集中在兩方面:①降低脫水塔入口天然氣中游離水含量;②改造再生系統。具體可通過改造入口過濾分離器和重沸器實現。

3.1 改造方案

3.1.1入口過濾分離器改造

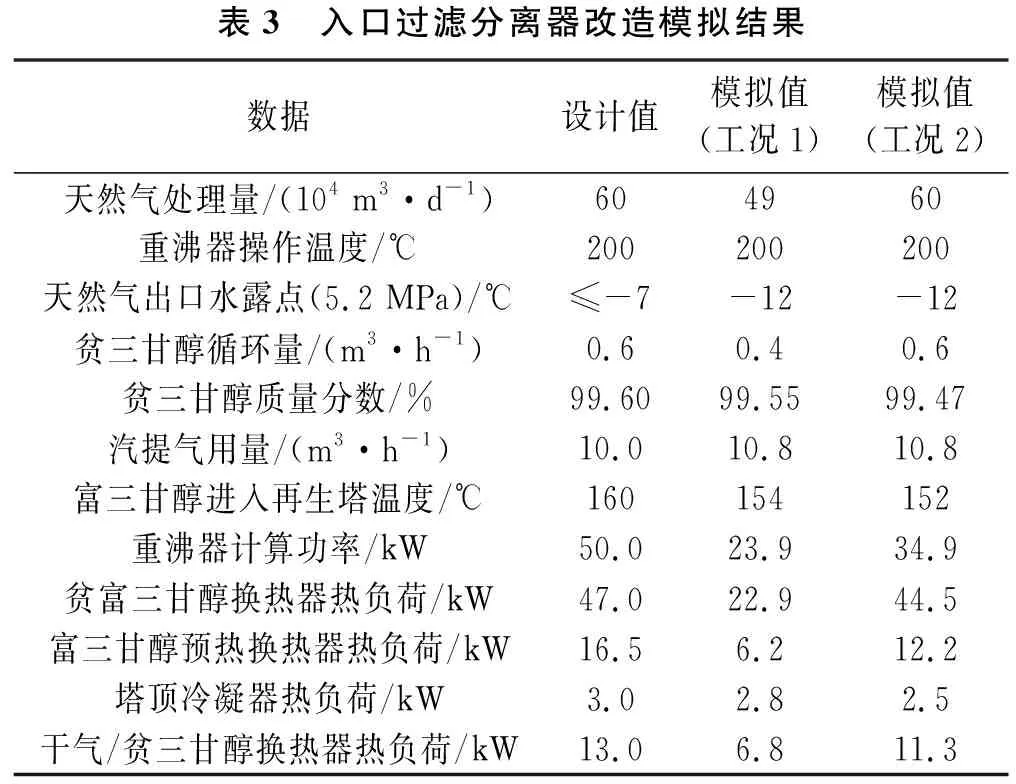

假設入口過濾分離器脫液能力達到設計要求,即13.4 L/106m3,采用上述HYSYS模型分別針對天然氣處理量為49×104m3/d和60×104m3/d兩種工況進行模擬,模擬結果見表3。

由表3可知,如果入口過濾分離器的工藝性能滿足設計要求,現場重沸器及各換熱器功率也均滿足設計要求,這同樣說明脫水裝置處理量無法達到設計值的主要原因是入口過濾分離器未滿足分離要求,因此,更換高效入口過濾分離器可解決裝置運行問題。

表3 入口過濾分離器改造模擬結果數據設計值模擬值(工況1)模擬值(工況2)天然氣處理量/(104 m3·d-1)604960重沸器操作溫度/℃200200200天然氣出口水露點(5.2 MPa)/℃≤-7-12-12貧三甘醇循環量/(m3·h-1)0.60.40.6貧三甘醇質量分數/%99.6099.5599.47汽提氣用量/(m3·h-1)10.010.810.8富三甘醇進入再生塔溫度/℃160154152重沸器計算功率/kW50.023.934.9貧富三甘醇換熱器熱負荷/kW47.022.944.5富三甘醇預熱換熱器熱負荷/kW16.56.212.2塔頂冷凝器熱負荷/kW3.02.82.5干氣/貧三甘醇換熱器熱負荷/kW13.06.811.3

3.1.2重沸器改造

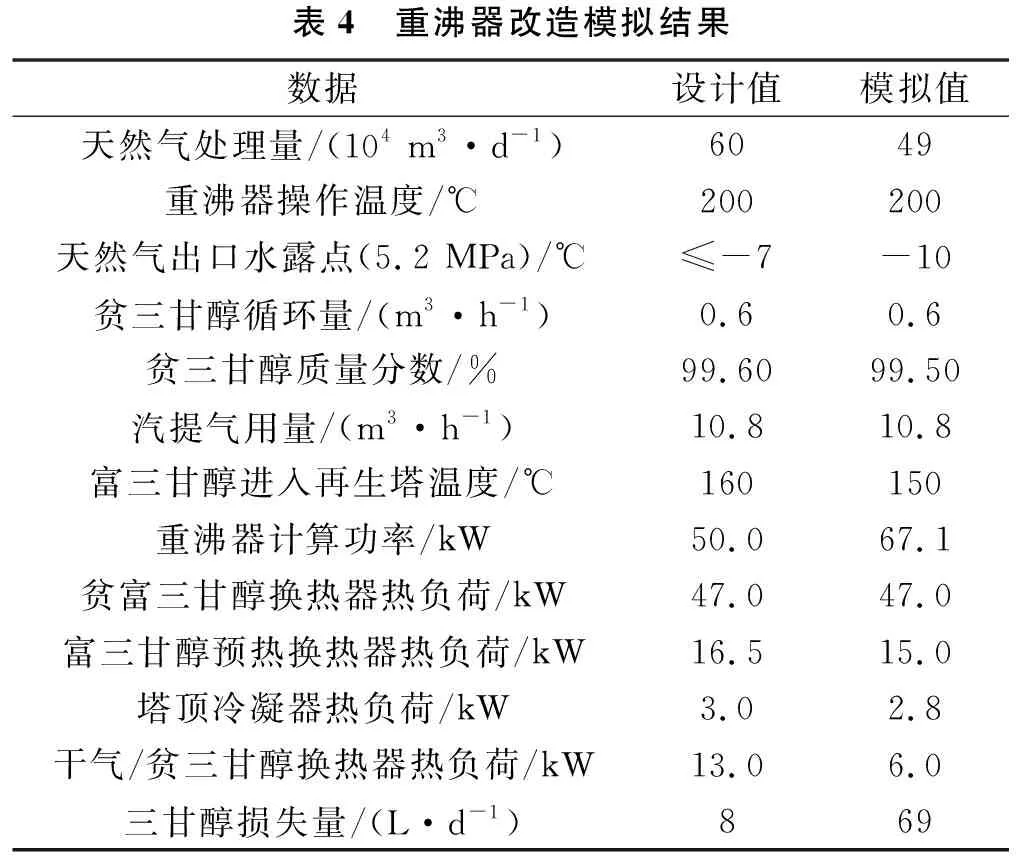

入口過濾分離器不進行改造,根據表2現場數據分析結果,此工況下脫水塔入口天然氣中水質量濃度為3 804 mg/m3,考慮到現場入口過濾分離器在設計工況下未運行過,無法得知其運行參數,因此,不對設計工況進行模擬分析。采用上述HYSYS模型僅針對天然氣處理量為49×104m3/d的工況進行模擬,模擬結果見表4。

表4 重沸器改造模擬結果數據設計值模擬值天然氣處理量/(104 m3·d-1)6049重沸器操作溫度/℃200200天然氣出口水露點(5.2 MPa)/℃≤-7-10貧三甘醇循環量/(m3·h-1)0.60.6貧三甘醇質量分數/%99.6099.50汽提氣用量/(m3·h-1)10.810.8富三甘醇進入再生塔溫度/℃160150重沸器計算功率/kW50.067.1貧富三甘醇換熱器熱負荷/kW47.047.0富三甘醇預熱換熱器熱負荷/kW16.515.0塔頂冷凝器熱負荷/kW3.02.8干氣/貧三甘醇換熱器熱負荷/kW13.06.0三甘醇損失量/(L·d-1)869

由表4可知,在目前的三甘醇裝置運行工況下,僅增加重沸器加熱功率,三甘醇裝置基本可以滿足設計要求,但該改造方案三甘醇損失量較大,為69 L/d。根據后續平臺冬季運行環境條件,考慮熱損失(15 kW)及熱效率(92%),該工況下重沸器加熱功率需增至90 kW。

3.2 改造方案適應性分析及工藝優化

通過分析三甘醇脫水裝置的故障原因,提出以下3種改造方案。

3.2.1更換入口過濾分離器

原入口過濾分離器設備尺寸為DN450 mm×3 000 mm,設備內部裝有5條聚結濾芯,單濾芯對10 μm及以上液滴的脫除效率為99.5%。經核算,該設備內部濾芯過流面積滿足設計要求,但濾芯間距過小,濾芯間氣體流速過大,造成濾芯聚結的小液滴發生了二次夾帶,從而導致大量自由水進入脫水塔。僅更換聚結濾芯無法保障良好的工藝性能,因此,提出更換1套入口過濾分離器的方案。

該技術方案的優點在于僅需針對入口過濾分離器進行改造,對整個系統的影響較小,新設備尺寸為DN600 mm×4 900 mm,可以選擇新建或利用原址,無需停產。但經過現場勘查,平臺已無實施設備更換改造的空間。

3.2.2更換重沸器,增大電加熱器功率

重沸器尺寸為DN1 100 mm×2 500 mm,電加熱器尺寸為DN250 mm,加熱管長度為2 100 mm,設計功率為50 kW。經模擬分析,目前,運行工況下電加熱器所需功率為90 kW,最簡單的改造方案為更換電加熱器加熱芯,該技術方案的優點在于施工工作量較小,工期較短,缺點為僅能滿足現有生產需求。但根據重沸器容器核算,在滿足電加熱器加熱密度的要求及重沸器設備尺寸不變的情況下,電加熱器的極限擴容功率為80 kW。

按入口過濾分離器的分離能力外推可得,在設計處理能力下,電加熱器需要的功率為110 kW,經核算,重沸器設備尺寸需更換為DN1 100 mm×3 500 mm。該技術方案的優點在于設計余量較大,可同時滿足后期擴容需求,但改造涉及到相關管線和設備的移位,根據平臺現場的布置情況,其工作量很大,且需要停產的時間較長。

3.2.3更換入口過濾分離器濾芯及重沸器電加熱器

雖然原有入口過濾分離器設備尺寸過小,濾芯間距過小,但若更換為更高效的聚結濾芯,仍會有一定的性能優化,例如選用對0.3 μm及以上液滴的脫除效率為99.5%的聚結濾芯,該聚結濾芯在該工況下雖無法避免小液滴發生二次夾帶,但由于濾芯內側聚結脫液量足夠大,外側二次夾帶量就相對減小,從而可保證出口氣體中液體量不大于1 000 L/106m3,因此,提出一種折中的改造技術方案,即更換入口過濾分離器濾芯及重沸器電加熱器。經過模擬核算,電加熱器所需功率為51.7 kW,即使在冬季運行工況下,電加熱器極限擴容功率為80.0 kW,也可以較好地滿足需求。具體核算結果見表5。

表5 濾芯和電加熱器同時改造模擬結果數據設計值模擬值天然氣處理量/(104 m3·d-1)6060重沸器操作溫度/℃200200天然氣出口水露點(5.2 MPa)/℃≤-7-9貧三甘醇循環量/(m3·h-1)0.60.6貧三甘醇質量分數/%99.6099.43汽提氣用量/(m3·h-1)10.810.8富三甘醇進入再生塔溫度/℃160148重沸器計算功率/kW50.051.7貧富三甘醇換熱器熱負荷/kW47.042.3富三甘醇預熱換熱器熱負荷/kW16.511.7塔頂冷凝器熱負荷/kW3.02.0干氣/貧三甘醇換熱器熱負荷/kW13.012.6

因此,推薦采用該技術方案,其優點在于施工工作量較小,工期較短,停產(或濕氣外輸)時間短,缺點為聚結濾芯使用壽命較短。

3.4 改造后應用效果

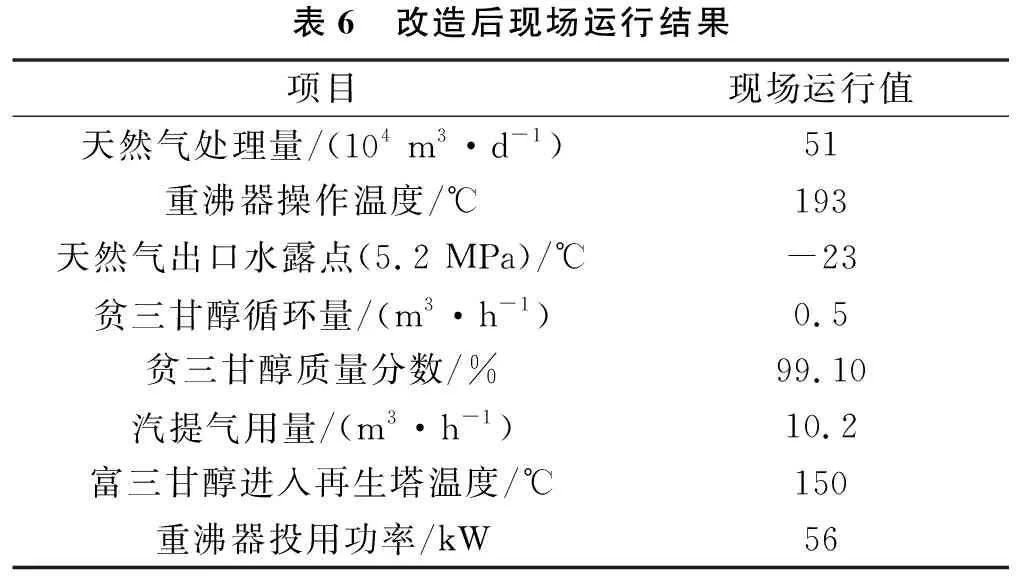

改造后現場運行參數見表6,從運行數據可知,改造后天然氣出口水露點(5.2 MPa)為-23 ℃,遠小于外輸干氣水露點的要求,為后續平臺進一步增產提供了可能性。

表6 改造后現場運行結果項目現場運行值天然氣處理量/(104 m3·d-1)51重沸器操作溫度/℃193天然氣出口水露點(5.2 MPa)/℃-23貧三甘醇循環量/(m3·h-1)0.5貧三甘醇質量分數/%99.10汽提氣用量/(m3·h-1)10.2富三甘醇進入再生塔溫度/℃150重沸器投用功率/kW56

4 結論

(1) 利用HYSYS軟件針對該系統運行參數進行模擬分析,找出系統中存在的問題,結合現場實際情況進行適應性分析,確定優化改造方案,可以較好地解決三甘醇脫水裝置的再生問題,為國內現行三甘醇脫水裝置的擴容改造提供參考。

(2) 目前,某海上平臺三甘醇脫水裝置處理量無法達到設計值可能存在多方面的原因,其中最主要的原因可能是三甘醇脫水塔入口天然氣中水含量過高,即脫水塔上游入口過濾分離器分離效果不理想,導致大量游離水進入脫水塔。

(3) 海上平臺作業環境特殊,制定設備改造和施工方案時應綜合考慮平臺操作維修空間、作業工期和改造成本等方面的因素,最大限度地減少對平臺正常生產作業的影響。對于本研究涉及的三甘醇脫水裝置,通過更換入口過濾分離器濾芯并更換重沸器電加熱器,解決了平臺三甘醇脫水裝置脫水效果不達標的問題,施工難度和對正常生產作業的影響程度均相對較小。

(4) 建議在進行三甘醇脫水裝置的工藝設計時,嚴控入口過濾分離器分離指標,并根據入口過濾分離器分離指標,配套相對應的三甘醇脫水裝置。