冷軋板邊部表面色差缺陷原因分析及改進措施

何士國,李江委,王存,王杰,劉旺臣,宋運濤

(鞍鋼股份有限公司鲅魚圈鋼鐵分公司,遼寧 營口 115007)

隨著高端家電市場的發展,用戶對冷軋鋼板的表面質量要求越來越高,作為冷軋鋼板原料的熱軋鋼板,其表面的好壞直接決定了冷軋成品的質量等級。鋼板的表面色差缺陷對冷軋板表面影響較大,會導致成品鋼板不能滿足用戶使用要求,產品無法進行交貨。國內外相關研究表明[1],熱軋板表面氧化鐵皮的結構以及其與鋼基體的結合狀態是決定酸洗效果的關鍵。部分研究者對冷軋帶鋼表面的縱向色差進行了分析,認為產生色差的主要原因是冷軋過程中乳化液潤滑不足及噴嘴堵塞造成的。然而,對于熱軋板經過酸洗、冷軋后,帶鋼邊部出現的有明顯分界線的色差缺陷,還未有文獻進行系統的闡述,本文分析了熱軋板酸洗、冷軋后邊部表面色差缺陷的產生原因,同時提出了改善及預防措施。

1 鋼板表面色差缺陷

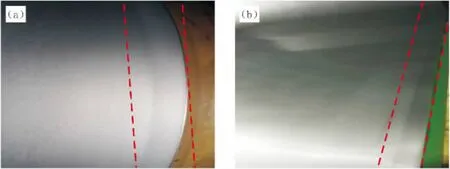

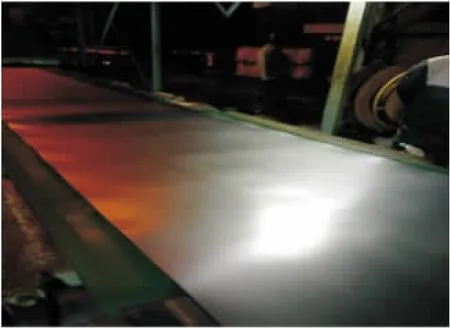

冷軋板表面色差缺陷產生的原因有很多,熱軋和冷軋工序都可能會造成。冷軋板的冷軋工藝流程為: 熱軋原料→酸洗→冷軋→脫脂→連續退火→鍍鋅。供冷軋用戶的鋼種有SPHC、IF 鋼、SPHD、st13 等,冷軋用戶反饋冷軋板存在色差缺陷的鋼種僅為st13。圖1 為st13 不同狀態鋼板的表面色差,通過跟蹤st13 冷軋生產過程,發現熱軋板在酸洗完成后,鋼板邊部表面存在一定的色差缺陷,靠近邊部區域呈現為灰黑色,中間部分呈現為灰白色,經過冷軋軋制后,冷軋鋼板對應位置同樣存在表面色差缺陷。因此,通過圖1 可以判斷出冷軋工序產生鋼板表面色差缺陷的可能性較小,重點對熱軋工序的影響因素進行分析。

圖1 st13 不同狀態鋼板的表面色差Fig.1 Surface Color Difference of st13 Steel Sheets in Different Conditions

2 熱軋鋼板表面色差缺陷原因分析

2.1 鋼板成分

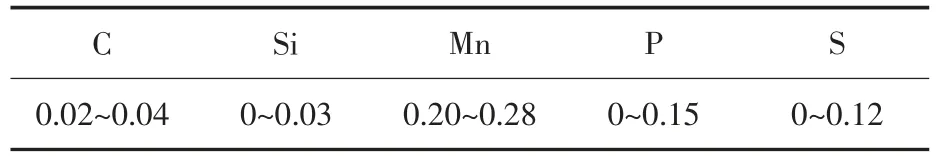

表1 為st13 鋼板化學成分,st13 為低碳系列鋼種,通過對成分的控制結果進行查看,確認過程控制無異常情況,滿足成分的控制要求。

表1 st13 鋼板化學成分(質量分數)Table 1 Chemical Compositions in st13 Steel Sheets(Mass Fraction)%

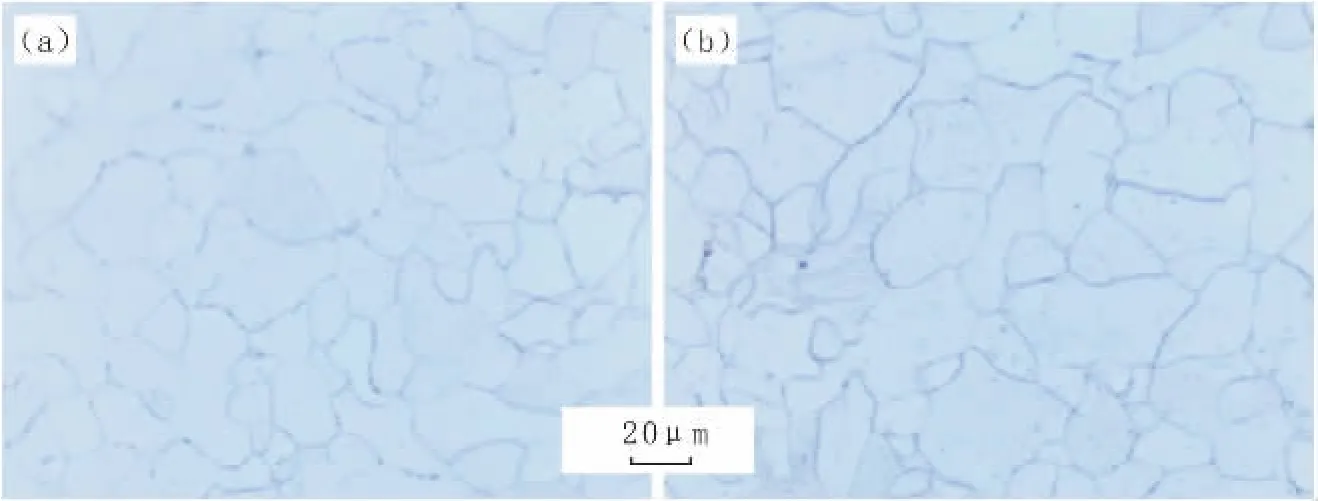

2.2 熱軋鋼板的顯微組織

選取熱軋鋼板有色差和非色差區域對應的位置,分別進行顯微組織觀察,見圖2。結果顯示色差和非色差區域的顯微組織均為鐵素體+碳化物,夾雜物均為D0.5 級,但晶粒度存在一定差別。其中,鋼板邊部色差區域的晶粒度為7.0~8.5 級,鋼板中間非色差區域的晶粒度為7.5 級。晶粒度存在差異的主要原因是熱軋帶鋼邊部散熱快、溫降大,通常較帶鋼中間部位的溫度低30~60 ℃。但熱軋帶鋼邊部溫降是普遍存在的,不是鋼板產生色差缺陷的主要原因。

圖2 熱軋板的微觀組織Fig.2 Microstructures in Hot Rolled Steel Sheets

2.3 鋼板的表面粗糙度

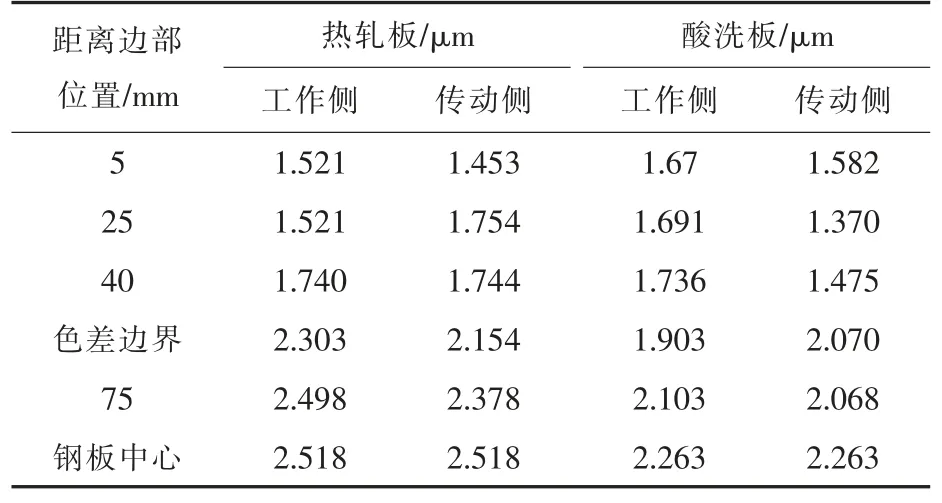

選取熱軋板和酸洗板的同一位置,分別測量鋼板表面粗糙度Ra,見表2。

表2 st13 鋼板的粗糙度Ra 值Table 2 Roughness Ra Values of st13 Steel Sheets

由表2 可以看出,熱軋板和酸洗板的邊部色差區域和中部無色差區域粗糙度Ra值都存在明顯差異,其中色差區域粗糙度相對較小,Ra值控制在1.5~1.7 μm;中部非色差區域的粗糙度相對偏大,Ra值控制在2.0~2.5 μm。從粗糙度Ra值的測量結果看,可以確定粗糙度Ra值不均勻是造成st13 鋼板存在色差缺陷的主要原因。

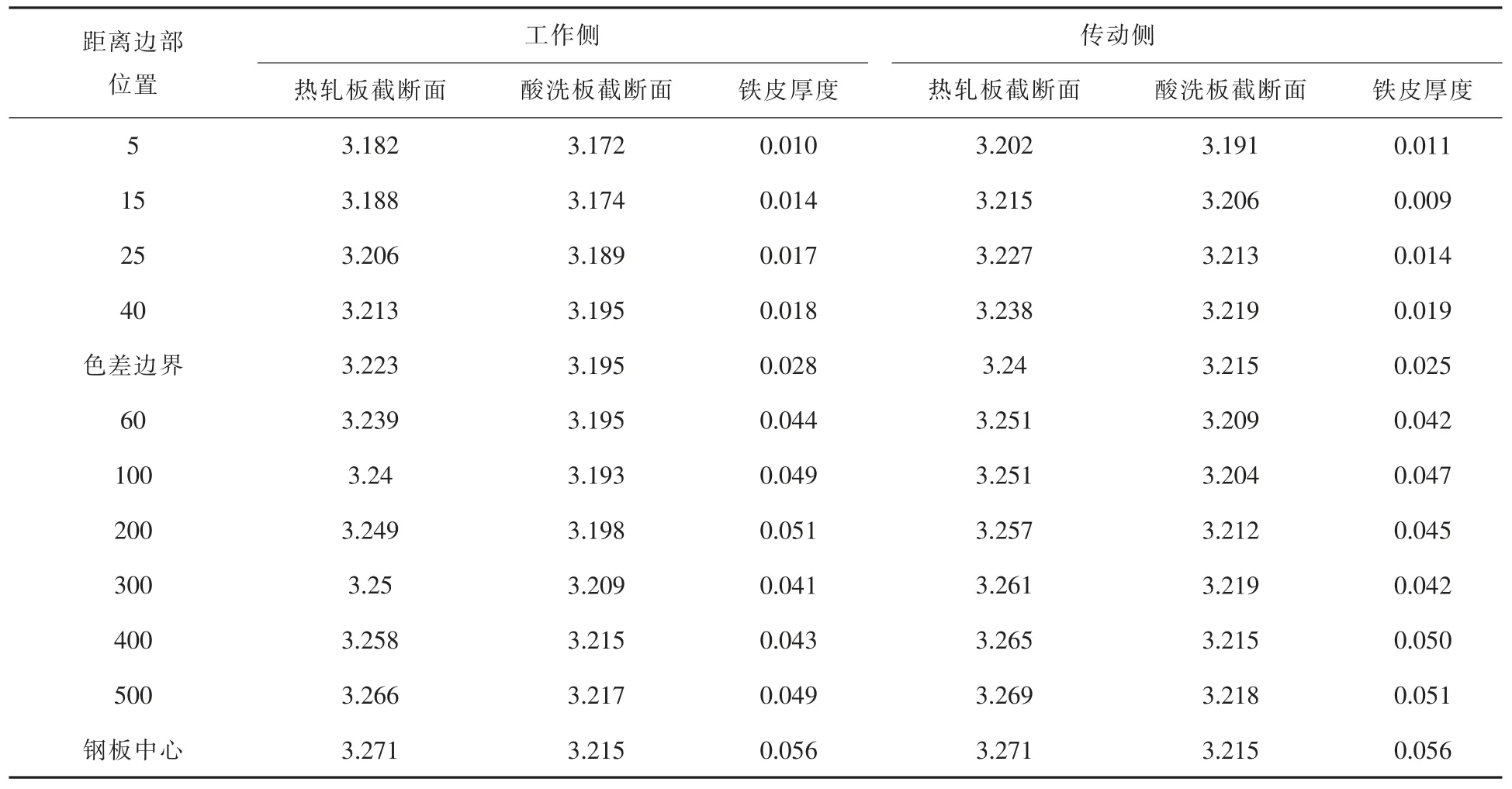

2.4 熱軋鋼板的鐵皮厚度

結合相關文獻[2-6],熱軋鋼板表面的鐵皮厚度是影響鋼板表面粗糙度的主要因素。在酸連軋機組開卷處和軋機入口處分別切取同板寬的st13 熱軋板和酸洗板,測量其橫斷面不同位置的厚度,根據同一位置對應熱軋板和酸洗板的厚度差,可以得出熱軋板橫斷面上不同位置的鐵皮厚度,如表3 所示。

表3 st13 鋼板的橫斷面和鐵皮厚度Table 3 Cross Section and Oxide Scales Thickness of Steel Sheetsmm

通過表3 可以明顯看出,熱軋板邊部的鐵皮厚度較薄,鐵皮厚度主要在0.008~0.020 mm,熱軋板中間位置的鐵皮厚度偏厚,一般在0.04~0.06 mm。色差邊界點在距邊部50 mm 左右的位置,熱軋板橫斷面鐵皮由色差邊界點開始增厚明顯,與鋼板表面粗糙度Ra值的變化規律一致。在熱軋生產過程中,熱軋鋼板的中間溫度要高于其邊部溫度,鋼板的中間溫度偏高是造成鐵皮增厚的主要原因。

3 工藝調整

3.1 熱軋工藝調整

通過原因分析可知,鋼板邊部與中間表面粗糙度不一致是造成鋼板表面邊部色差的主要原因。表4 為st13 鋼板的熱軋溫度制度,出鋼溫度和終軋溫度與其他的低碳鋼要求一致,但卷取溫度較普通低碳鋼要高30~50 ℃。熱軋的溫度制度是影響鋼板表面粗糙度的主要原因,而通過上述對熱軋溫度工藝比對,發現卷取溫度的控制范圍與其他低碳鋼種有較大區別。因此,熱軋工藝調整試驗主要通過調整卷取溫度和層流冷卻方式進行,以改善表面色差缺陷。

表4 st13 鋼板的熱軋溫度制度Table 4 Temperature Schedule for Hot Rolling of Steel Sheets℃

(1) 層流冷卻方式由后段冷卻改為前端集中冷卻,通過生產驗證表明,色差缺陷嚴重程度有所減輕,但色差缺陷仍然存在,需要繼續調整。

(2) 將卷取溫度降低30 ℃,通過跟蹤冷軋生產過程,色差缺陷改善明星,色差缺陷輕微。繼續將卷取溫度降低20 ℃,色差缺陷完全消除。通過跟蹤、對比工藝調整前后的結果來看,卷取溫度對改善色差問題的效果比較明顯。

3.2 冷軋工藝調整

考慮到已存在問題的熱軋原料,需要通過適當調整冷軋工藝以減輕或消除st13 鋼板的色差缺陷。通過上述工作的數據收集、分析,開展改善性工藝試驗方案,試驗方案主要是通過調整邊部色差區域與中間無色差區域的表面粗糙度。

試驗方案一:降低第一、二兩個機架的負荷分配,增加末機架軋機的負荷分配,板形目標值按照中間浪形進行控制。通過生產試驗結果確認,鋼板的色差缺陷變得更加嚴重。

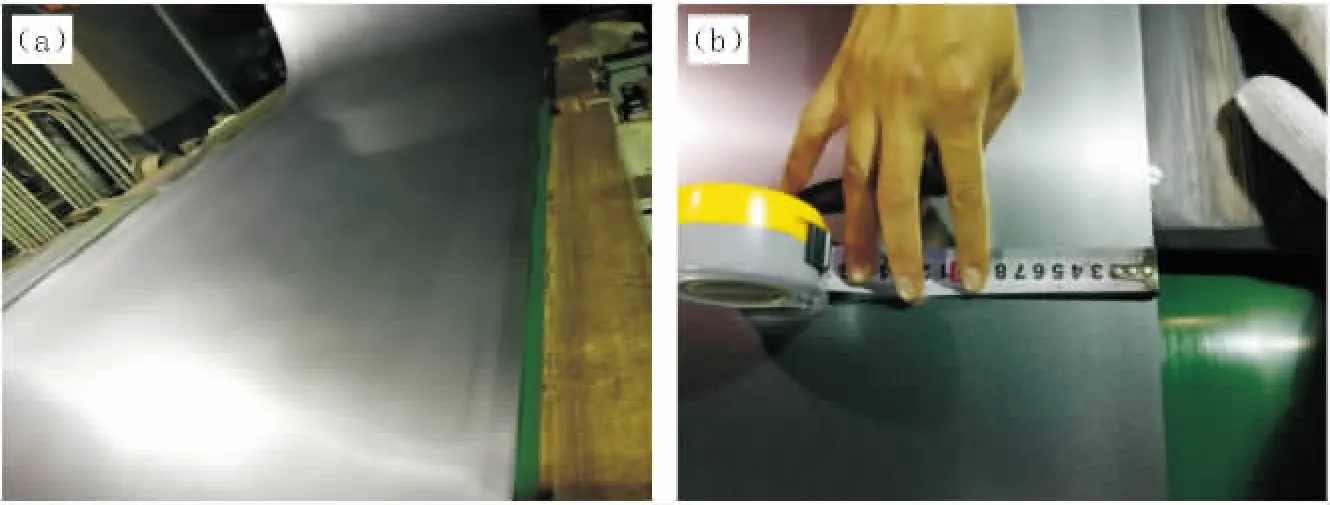

試驗方案二:增加末機架軋機的負荷分配,板形目標值按照微邊浪形控制。通過生產試驗結果確認,鋼板的色差缺陷改善明顯,色差缺陷輕微,且色差區域集中在距離邊部30 mm 范圍內,微邊浪控制的冷軋成品板形如圖3 所示,色差區域較調整前明顯減小。通過生產結果看,雖然色差缺陷消除,但成品板形存在浪形缺陷,浪高在10 mm 左右,對后續生產有一定影響。

圖3 微邊浪控制的冷軋成品板形Fig.3 Shape of Finished Cold Rolled Steel Sheets Controlled by Micro Edge Waves

試驗方案三:負荷分配恢復到原來的數據,板形目標值按照微邊浪形控制。通過生產試驗結果顯示,色差缺陷得到一定改善,但試驗效果整體上較方案二稍差。

4 效果驗證

(1) 綜合三次冷軋工藝調整試驗的效果,控制鋼板色差缺陷的有效手段為增加末機架軋制力,板形按照微邊浪形趨勢控制,冷軋工藝調整前后的表面色差缺陷如圖4 所示。雖然表面色差問題得到明顯改善,但隨之帶來了一定的板形缺陷,存在質量風險,因此,冷軋工藝調整只能是臨時方案,最終需要從源頭進行調整控制。

圖4 冷軋工藝調整前后的表面色差缺陷Fig.4 Surface Color Difference Defects before and after Adjustment of Cold Rolling Process

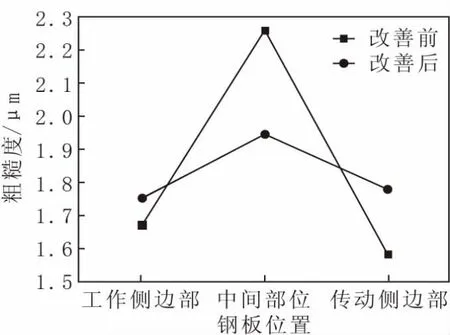

(2) 通過熱軋工藝調整結果來看,合理的熱軋溫度制度有效解決了st13 鋼板邊部表面色差問題。酸洗板中間部位的Ra值基本上控制在2.0 μm以內,酸洗板邊部和中間位置的表面粗糙度Ra值偏差變小,Ra值的偏差值能控制在0.2 μm 以內,熱軋工藝調整前后的表面粗糙度如圖5 所示。

圖5 熱軋工藝調整前后的表面粗糙度Fig.5 Surface Roughness before and after Adjustment of Hot Rolling Process

5 結論

(1) st13 鋼板邊部與中間表面粗糙度差異大是產生表面色差缺陷的主要原因。

(2) 通過增加冷軋末架軋機負荷、板形按照邊浪控制等冷軋工藝的調整,能夠有效減輕st13鋼板表面色差缺陷,但存在板形缺陷。

(3) 將熱軋卷取溫度降至690 ℃以下,結合調整層流冷卻方式,能夠有效解決st13 冷軋后帶鋼邊部的表面色差缺陷。