大空間異型弧面鋁板裝配式施工技術的應用研究

鄧 超 胡 進 唐海生 覃 毅 張錦希

近年來,隨著建筑行業對創新和高效施工技術的不斷追求,大空間異型弧面鋁板裝配式施工技術逐漸受到行業的關注[1]。該技術不僅可滿足建筑設計對異型弧面鋁板的裝飾要求,且能提高施工效率、降低成本,還為建筑外觀呈現出獨特的美學效果[2-3]。本文探討大空間異型弧面鋁板裝配式施工技術在實際工程中的應用,深入研究施工過程中的關鍵技術要點和安裝方法,分析造型鋁板、基層鋼架、單元體拆分和吊裝以及連接縫處置等關鍵環節,以期為該領域的從業者提供一種更加高效、可靠的施工方案,以應對復雜建筑外觀的需求。

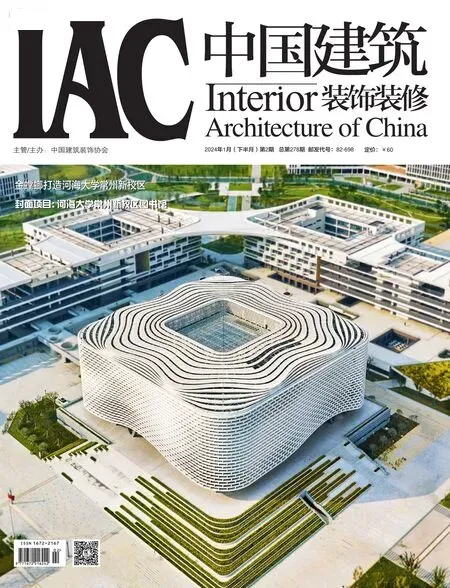

1 工程概況

某項目占地面積 51687.93 m2,總建筑面積165044.5 m2,采用大懸挑屋面內置結構,正在進行鋁板幕墻裝飾工程施工。該項目屋面采用混凝土、鋼筋、鋼架和鋁板等,屋面的東西向長度為68.45 m,南北向長度為35.3 m。曲面的最大高差為0.85 m,最大懸挑長度為4.35 m,施工高度為15.15 m。項目的總用鋼量為60 t。鋁板幕墻裝飾工程共計使用2981 塊鋁板,鋁板的總表面積為1538 m2。屋面結構和鋁板幕墻裝飾工程的施工,需要充分考慮設計要求、結構穩定性、裝飾效果等,同時要確保工程的質量和安全性。

2 施工要點

2.1 造型鋁板施工

在大空間異型弧面鋁板項目中,造型鋁板的設計應考慮建筑整體風格、弧面要求以及裝配式施工的特殊性。通過采用先進的三維建模和仿真技術,確保造型鋁板的形狀和尺寸符合設計要求,并與建筑結構協調一致[4]。在制造過程中,采用數控切割、折彎、焊接等工藝,確保鋁板的尺寸精準度和表面質量。為保證造型鋁板的美觀度和耐候性,需要對其表面進行噴涂、陽極氧化或其他特殊處理[5]。在造型鋁板的安裝過程中,采用可調節的安裝系統。可靈活適應異型弧面的變化,確保最終的施工效果符合設計標準。

2.2 基層鋼架施工

基層鋼架的結構設計應考慮異型弧面的形狀和承載要求。基層鋼架的幾何形狀函數:

式中:D為彎曲剛度;q(x,y)為施加在基層鋼架上的荷載分布;f為鋼架或其他結構在受力后的變形;?2f/?x2和?2f/?y2為位移沿x方向和y方向的曲率或變化率。

通過數值模擬和優化算法,可以得到滿足設計要求的基層鋼架結構。根據結構設計參數,利用數控切割技術對鋼板進行精確切割,采用先進的焊接工藝,確保焊縫牢固、無裂縫。在加工過程中,需要進行成型和校正,以保證基層鋼架的幾何形狀符合設計要求。在預制階段,組裝各個構件,并進行整體結構的校正和調試。通過使用激光測量等先進技術,檢查基層鋼架的幾何參數和連接點的精度,確保預制的基層鋼架符合施工要求[6]。

2.3 單元體拆分和吊裝

單元體拆分是指將整體的異型弧面鋁板組件劃分成大小合適的單元,便于后續的吊裝和安裝。在拆分過程中,需考慮構件的結構特點、材料性質以及運輸和吊裝的便利性,采用先進的數值模擬和仿真技術,精確分析單元體的拆分方案,確保拆分后的每個單元體能夠保持結構的完整性和穩定性[7]。在吊裝過程中,根據工程實際情況以及單元體的質量、形狀和尺寸,選擇適當的吊裝設備,確定合理的吊裝點,規劃流暢的吊裝順序,最大限度減少吊裝過程中的風險。通過實時監測吊裝過程中的各項參數,能夠及時發現問題并進行調整,確保吊裝過程平穩進行。

2.4 連接縫處理

對于連接縫的填縫材料的選擇,直接關系到裝配件的密封性和外觀效果,常用的填縫膠參數如表1 所示。根據項目需求和設計要求,考慮填縫材料的耐候性、拉伸強度、斷裂伸長率、密封性以及耐久性等參數,選擇合適的填縫材料。為保障連接縫的密封性、耐久性和美觀度,本項目選擇高彈性硅酮填縫膠作為連接縫的填縫材料。

在處理連接縫前,要清理連接縫處的鋁板表面和基層鋼架,確保無灰塵、油污和雜物。使用適當的填縫工具,將填縫材料均勻填充到連接縫中,并保證無空隙和氣泡。用填縫刮板或刮刀將填縫材料刮平,使其可與鋁板表面平齊,并在填縫材料干燥前及時清理多余的材料,進行必要的修整和修補。

3 施工技術的應用

3.1 彈性定位

在大空間異型弧面鋁板裝配式施工技術中,采用彈性定位系統,通過靈活的調整和控制,使鋁板能夠適應不同形狀和曲率的弧面結構,從而實現精準的裝配和安裝。彈性定位系統包括彈性定位裝置和相應的控制系統,其中定位裝置通常由可調節的支撐結構和壓力傳感器組成,主要用于控制鋁板的位置和壓力。

為了實現彈性定位,可使用如下函數描述鋁板的彎曲形狀和位置。

式中:Ai、Bi、Ci為了鋁板在三個坐標方向x、y、z上的振幅大小,決定了鋁板在各個方向上彎曲的程度;λi為第i個波形的波長;φ i、φi、θi分別為相位角,決定鋁板在x,y,z方向上波形的初始相位。通過調整振幅和相位角的數值,可以控制鋁板的彎曲形狀和位置。

在實際施工中,根據設計要求和施工圖紙,確定鋁板的裝配位置和順序;根據弧面結構的形狀和曲率,調整彈性定位裝置的支撐結構和壓力,使鋁板能夠適應并貼合弧面結構。在調整過程中,需要不斷進行檢測和調整,確保鋁板的位置和壓力滿足要求。在整個裝配過程中,需要對彈性定位進行實時監測和控制,通過壓力傳感器和其他監測設備,實時獲取鋁板的位置和壓力信息,并將其反饋給控制系統。通過應用彈性定位系統,可以有效解決大空間異型弧面鋁板裝配過程中的形狀調整和定位問題,提高裝配效率和質量。

3.2 埋件安裝

埋件通常由鋼材或鋁材制成,具有一定的強度和剛度。設計埋件時,需要考慮造型鋁板與基層鋼架的連接要求,并確保埋件的尺寸和形狀與連接點相匹配[8]。在埋件拼裝過程中,根據施工圖紙和設計要求,采用先進的定位技術,如激光測量和三維模型匹配技術,以確保埋件準確定位,滿足異型弧面鋁板的復雜曲線要求,實現埋件的精確定位。預埋件的定位精度:埋件平面位置偏差為±10 mm,標高偏差為±10 mm。埋件固定可以采用高強度螺栓和膨脹螺栓等固定件,確保埋件與鋁板之間的連接緊密可靠,同時考慮使用防松裝置,以提高固定的持久性和安全性。

3.3 主干骨架安裝

主干骨架在大空間異型弧面鋁板中承擔著支撐和穩定整體結構的作用。主干骨架通常由鋼材或鋁材制成,具有較高的強度和剛度。設計主干骨架時,需要考慮整體結構的受力和承載要求,確保主干骨架的尺寸和形狀與其連接點相匹配。在主干骨架多點位安裝過程中,通過采用先進的定位技術,可以實現主干骨架的精確定位,提高施工的準確性。

利用如下函數計算固定點位的位置坐標即:

式中:X0、Y0、Z0為主干骨架的起始位置;Li為第i個固定點與參考點在水平面上的距離;Hi為第i個固定相對于參考點在垂直方向上的高度差;θi為第i個固定點在水平面上相對于參考點的角度,通常以弧度計。

通過計算得到的固定點位坐標進行定位和標注,以指導主干骨架的安裝。調整主干骨架,并將平均調整誤差控制在±3 mm 以內,調整后需要使用螺栓、焊接或其他方式,將主干骨架固定在基層鋼架上。固定過程中,需要確保主干骨架與基層鋼架之間的連接緊固,并保持穩定和牢固。

3.4 單元鋁板安裝

在單元鋁板安裝中,為保證單元鋁板的精準安裝,可采用如下函數公式進行測量:

式中:Δx為測量誤差百分比;Lmea為實際測量得到的數值;Lcon為設計要求的數值。

在定位吊裝過程中,采用先進的技術和設備,確保單元鋁板在安裝過程中保持水平和垂直。根據設計要求和施工圖紙,確定單元鋁板的定位點,并在定位點上安裝合適的定位裝置,如定位銷或定位螺栓。利用起重設備將單元鋁板吊裝到預定位置,并通過調整定位裝置,使其與周圍構件或基層鋼架的定位點相吻合。單元鋁板安裝的最后一步為固定,根據設計要求和結構特點,選擇適當的固定方式,如螺栓連接和焊接等。在固定過程中,使用測量工具檢測單元鋁板的位置和姿態,確保其符合設計要求,并采用合適的工具和設備進行固定,確保單元鋁板與結構之間的連接牢固可靠。

3.5 單元鋼桁架制作

單元鋼桁架的制作直接影響結構的穩定性和負載能力。根據工程需求和設計圖紙,采用計算機輔助設計和數值模擬分析,確定單元鋼桁架的形狀、尺寸和結構。利用數控切割技術,根據設計圖紙精確切割各個部件。選擇的鋼材需要進行必要的防腐處理,以確保鋼材在使用過程中能夠抵御環境腐蝕和氧化。制作完成的各個部件,需要嚴格按照設計圖紙進行組裝,確保每個部件的位置和角度準確。連接方式可以是焊接或螺栓連接等。在組裝過程中,要調整結構,保持結構的垂直度和水平度。在制作完成后,需要進行結構的靜載試驗,驗證鋼桁架的承載能力和穩定性。

4 施工效果分析

施工效果的高低差分析涉及每個單元鋁板的位置和姿態的準確度,以及整體結構的平整度和美觀度。通過使用高精度的測量工具對每個單元鋁板的位置和姿態進行詳細測量,獲得實際數值。將實際測得的數據與設計要求進行比對,確定每個單元鋁板的偏差情況,隨機選取相鄰的單元鋁板進行分析。相鄰的單元鋁板之間的高低差計算公式為:

式中:ΔHi為相鄰的單元鋁板之間的高低差;Hi為第i個鋁板單元的高度;Hi+1為第i+1 個鋁板單元的高度;

描述高低差隨著位置變化的函數表達式為:

式中:x為鋁板的位置 ;m為斜率,代表高低差隨著位置x的改變速率;b為斜距。

表2 為測試結果,由表2 可知鋁板的高低差均在0.2 mm 以下,說明采用的幕墻裝飾工程施工技術能夠有效控制鋁板的高低差,施工過程中的關聯度較高,能夠確保幕墻的穩定性和堅固性。

表2 測試結果

鋁板的搭接誤差可控,也說明施工技術在板塊的安裝和調整方面具備一定的可操作性。通過控制高低差和搭接誤差,該技術能夠實現幕墻的平整度和美觀度要求。同時,施工過程中的關聯度較高,確保了幕墻的穩定性和結構的堅固性。

5 結語

本文詳細探討了大空間異型弧面鋁板裝配式施工過程中的關鍵要點,深入剖析了大空間異型弧面鋁板裝配式施工技術的應用。

通過評估施工效果,發現該技術不僅能夠滿足異型弧面鋁板的裝飾需求,而且能夠在提高施工效率和降低成本方面發揮顯著作用。精準的測量與定位吊裝的技術手段,增加了大空間異型弧面鋁板安裝的穩定性以及精確性,從而保證了工程的質量以及可靠性。