氫能源燃料電池金屬極板液壓快速智能成形裝備

文/米新征,劉輝·天津市天鍛壓力機有限公司

本文對氫燃料電池金屬極板液壓快速成形裝備的設計思路進行了詳細介紹,該類新型節(jié)能快速成形裝備是針對金屬極板成形工藝而開發(fā),不但具備遠超常規(guī)液壓機的工作節(jié)拍,同時仍然具備長時間保壓的功能。新型的液壓驅(qū)動系統(tǒng)是將傳統(tǒng)液壓控制系統(tǒng)的轉(zhuǎn)換環(huán)節(jié)時間盡可能的節(jié)省掉,縮短系統(tǒng)介質(zhì)液壓油的反復壓縮建壓、卸壓釋放的時間,從而提高新型設備的工作頻次,將設備滑塊的重力勢能與液壓油壓縮相平衡,使得設備具有綠色節(jié)能、提高效率的優(yōu)點。

金屬極板是組成氫能源燃料電池的重要零件。隨著歐美、日韓等科技發(fā)達國家相繼發(fā)布氫能源戰(zhàn)略規(guī)劃,2022 年我國政府發(fā)布了《氫能產(chǎn)業(yè)發(fā)展中長期規(guī)劃(2021-2035 年)》,此規(guī)劃的發(fā)布標志氫能源產(chǎn)業(yè)未來必將成為我國能源發(fā)展的重要領(lǐng)域。

目前,燃料電池金屬極板普遍采用0.075~0.1mm厚的不銹鋼或者鈦作為原材料,燃料電池依據(jù)功率不同,需要的金屬極板也從幾百至上千件不等,因此金屬極板沖壓生產(chǎn)效率對于從事燃料電池生產(chǎn)的企業(yè)至關(guān)重要。目前,很多企業(yè)采用多連桿機械壓力機、肘桿壓力機進行生產(chǎn),投入高,性價比有限。

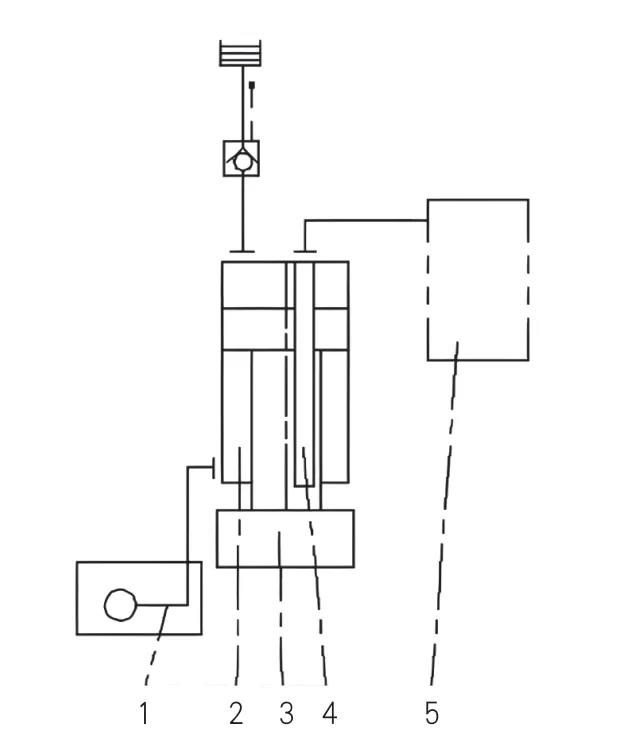

新型的極板快速沖壓設備(圖1)應運而生,其不但具有傳統(tǒng)液壓機的保壓功能,同時具備快速沖壓生產(chǎn)的能力,而且較以往液壓系統(tǒng)驅(qū)動的設備更加節(jié)能,最重要的是設備成本沒有明顯增加。

圖1 極板快速沖壓設備

新型極板沖壓設備

新型極板沖壓設備是將設備的回程及加壓控制系統(tǒng)進行重新設計,將設備回程系統(tǒng)設計成封閉式系統(tǒng),液壓油作為工作介質(zhì)時刻處于壓縮狀態(tài),通過回程腔將回程作用力時刻加載在設備滑塊上,通過這種方式將設備滑塊及模具重量全部抵消掉,回程動作亦不需要油泵輸出做功,沒有功率消耗。回程動作同時不需要PLC 控制電磁閥、插裝閥等控制元件動作,將設備系統(tǒng)的“反應時間”縮短了一半。因為回程動作沒有油泵電機組的參與,所以設備節(jié)能效果明顯。

因為回程系統(tǒng)設計成封閉式系統(tǒng),在設備運行過程中沒有其他動作參與,其產(chǎn)生的回程力時刻大于其負載,因此需要在回程力相反的方向施加額外的力控制滑塊及模具快速運動,該系統(tǒng)采用高頻響比例伺服閥配合高壓蓄能器實現(xiàn)。在設計此系統(tǒng)時要特別注意快速油缸規(guī)格的選擇,如果選擇過大則會造成額外的功率輸出,而快速油缸大小由回程封閉系統(tǒng)決定,因此回程封閉系統(tǒng)需要智能化自行調(diào)整工作壓力區(qū)間段。回程封閉系統(tǒng)需要進行智能化自動調(diào)整壓力的功能,依據(jù)傳感器、模具重量等參數(shù)自行調(diào)整,對應每一套模具均會自動產(chǎn)生一組工作參數(shù)。同時,應用于多工位生產(chǎn)時,也會對多套模具的組成情況生成匹配的壓力。

基于以上設計思想,新型的金屬極板沖壓機不但縮短了系統(tǒng)響應時間,理論生產(chǎn)效率大于8SPM,而且節(jié)能效果顯著,比常規(guī)回程系統(tǒng)的設備節(jié)能10%~15%,設備具備智能化壓力自調(diào)節(jié)系統(tǒng),不需要操作人員進行復雜的設定。

圖2 為新型液壓系統(tǒng)原理示意圖,設計時需要重點考慮回程及平衡、加壓動作、系統(tǒng)安全三個重要方面,下面就以上重要方面逐步分析設計要點。

圖2 新型液壓系統(tǒng)原理示意圖

封閉式回程系統(tǒng)

設計封閉式回程系統(tǒng),需要從以下因素考慮:

⑴回程缸截面積大小。回程缸截面積需要依據(jù)滑塊重量及上模具重量進行設計,設計較大有利于系統(tǒng)壓力降低,系統(tǒng)工作在低壓區(qū)間且設備系統(tǒng)穩(wěn)定,但是較大的截面積會使蓄能器容積加大,造成設備封閉式系統(tǒng)成本上升。

⑵封閉式系統(tǒng)工作壓力區(qū)間。該區(qū)間大小從理論上與蓄能器的容積及油缸往復運動排出油量成比例關(guān)系。當滑塊在行程頂端時,此時回程腔充滿油液,蓄能器內(nèi)油液相對較少,封閉式系統(tǒng)壓力在工作區(qū)間下限,當滑塊在行程底部時,回程腔油液全部排入蓄能器,此時封閉式系統(tǒng)壓力在工作區(qū)間的上限。

需要注意的是,工作壓力處于下限時,產(chǎn)生的支撐壓力仍然需要大于所有負載的重力。所以蓄能器的選擇十分重要:選擇較大的則工作區(qū)間就會很小,另一端的快速油缸及其驅(qū)動系統(tǒng)設計就很簡單,但是成本也會相應的提高;如果蓄能器選擇過小,工作區(qū)間較大,但另一端快速油缸及驅(qū)動系統(tǒng)的制造成本也會增加。

⑶封閉式系統(tǒng)需要設置自我調(diào)節(jié)壓力功能。即針對不同的模具重量,特別是多工位系統(tǒng)的模具,在模具重量差距較大的情況下能夠自我調(diào)節(jié),需要對應的液壓系統(tǒng)硬件以及軟件智能化設計。

加壓系統(tǒng)

設備的加壓系統(tǒng)分為兩個部分,一個是輔助快速合模系統(tǒng),一個是主系統(tǒng)加壓系統(tǒng)。主系統(tǒng)加壓系統(tǒng)即為設備公稱壓力實現(xiàn)的主系統(tǒng),針對金屬極板的成形工藝,設備液壓系統(tǒng)屬于較大密度的功率類型,設計較為常規(guī)。重點是輔助快速合模系統(tǒng),該系統(tǒng)最低需求工作壓力要確保高于滑塊在底部時封閉系統(tǒng)產(chǎn)生的多余回程力。

設計加壓系統(tǒng),需要從以下因素考慮:

⑴加壓系統(tǒng)蓄能器充油及釋放系統(tǒng)設計,充油時需要考慮整個設備的工藝動作循環(huán),也可以直接利用自動化上下料搬運時間進行充油。設計時應注意注入高壓油液的特性,要核算設備充油油泵的電機匹配規(guī)格,適當考慮余量。

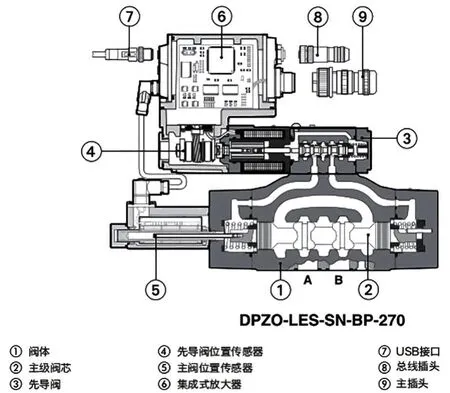

⑵快速加壓系統(tǒng)因為封閉系統(tǒng)的特點,同時肩負控制滑塊回程速度的作用,因此比例伺服閥(圖3)需要選用三位四通形式,既要控制向快速油缸進油,還要控制快速油缸的排油,滑塊在空載條件下的下行及回程動作均在此比例伺服閥的控制之下。因此該閥開口大小控制以及流量規(guī)格的選擇,均要考慮兩種工藝動作。

圖3 比例伺服閥示意圖

⑶主系統(tǒng)加壓過程為常規(guī)設計,需要特別考慮的是主系統(tǒng)的卸壓及主缸快速排油問題,在動作配合上,快速加壓系統(tǒng)需要一直工作,否則會造成主缸壓力始終無法卸壓到指定壓力的現(xiàn)象,后續(xù)快速回程動作始終無法達到啟動條件。

該系統(tǒng)設計還有另外一個優(yōu)點,可以忽略氮氣缸釋放對節(jié)拍的影響,因為氮氣缸釋放力與封閉式系統(tǒng)的壓力作用方向相同,可以完全被快速加壓油缸平衡掉,待主缸壓力完全卸凈進入回程狀態(tài)時,快速加壓油缸一直在抑制氮氣缸力,所以不會對回程動作有影響,而且在氮氣缸釋放結(jié)束時還可以隨意控制此點的速度,設備及模具均不會有明顯的沖擊。

安全系統(tǒng)

因為設備的封閉系統(tǒng)及加壓系統(tǒng)區(qū)別于傳統(tǒng)的液壓機系統(tǒng),所以設備安全方面的設計也要根據(jù)新系統(tǒng)的特點進行設計。主要有以下幾點需要特別考慮:

⑴因為封閉式系統(tǒng)的工作特點,設備在靜止不動停機狀態(tài)下的安全需要特殊設計,尤其是封閉式系統(tǒng)的蓄能器壓力,在停機的狀態(tài)下需要釋放光,同時在設施周邊要有明顯的維修提示,以避免不必要的危害。

⑵滑塊緊急情況下的制動設計,傳統(tǒng)液壓機滑塊制動僅考慮在重力條件下制動,按照安全標準一般為200 ~250ms,因此本臺設備滑塊制動能力也需要按此標準執(zhí)行,滑塊及模具的質(zhì)量決定了制動力的大小,需要依據(jù)動量守恒定律公式計算封閉式系統(tǒng)的額外頂出力大小,因此額外頂出力的大小與負載質(zhì)量成正比,并不是所有系統(tǒng)都是一樣的。

⑶滑塊失控安全措施,本臺設備滑塊失控區(qū)別于常規(guī)液壓機,常規(guī)液壓機滑塊失控一般為滑塊墜落,本臺設備剛好為相反方向,所以油缸需要進行必要的緩沖設計,以此減少滑塊失控造成過大的沖擊,另外對于滑塊上平面及上梁下平面制件的裝置,均應該有措施避免滑塊失控對這些裝置造成撞擊。設備在維護過程中更是需要有足夠的警示提示,避免人員在封閉式系統(tǒng)蓄能器沒有釋放完全的情況下進入危險區(qū)域。

結(jié)束語

新型的液壓快速智能成形設備屬于技術(shù)迭代升級,提高了生產(chǎn)效率,既具備了傳統(tǒng)液壓機的工作性能優(yōu)勢,又提高了工作效率,且更加綠色節(jié)能,改善了國產(chǎn)設備智能化程度低的印象。該設備的技術(shù)不但可以應用于小型設備、多工位生產(chǎn)設備,同時也可以應用于大型自動化沖壓生產(chǎn)線的設備,在沒有明顯增加成本的情況下提高了生產(chǎn)效率,使液壓機生產(chǎn)線在市場競爭中的競爭力更強。