工業(yè)機器人用盤式永磁電機設(shè)計與優(yōu)化

李晨

(大連交通大學(xué) 機械工程學(xué)院,遼寧 大連 116028)

0 引言

工業(yè)機器人已經(jīng)廣泛應(yīng)用于機械加工、電子電器、物流等行業(yè)[1],電機作為其核心零部件對整個工業(yè)機器人的穩(wěn)定運行起著關(guān)鍵作用[2]。其中徑向磁通永磁電機由于其設(shè)計技術(shù)比較成熟得到了廣泛的應(yīng)用[3-5]。但是其軸向尺寸大,導(dǎo)致電機在機器人的質(zhì)量及體積占比大。為解決上述問題,文獻(xiàn)[6] 提出了一種適用于機器人關(guān)節(jié)驅(qū)動系統(tǒng)的盤式電機,在相同的尺寸下可以達(dá)到更高的輸出功率和輸出轉(zhuǎn)矩。

雙定子單轉(zhuǎn)子結(jié)構(gòu)是盤式電機的一種基本結(jié)構(gòu),由于雙定子是對稱的,所以轉(zhuǎn)子受到兩個相互抵消的磁拉力,提升了電機的機械穩(wěn)定性[7-9]。而雙轉(zhuǎn)子單定子電機由于存在兩個轉(zhuǎn)子,所以其轉(zhuǎn)動慣量較大,故本文結(jié)構(gòu)采用雙定子單轉(zhuǎn)子結(jié)構(gòu)。

目前主流廠商生產(chǎn)的工業(yè)機器人搭配的永磁同步交流伺服電機主要是表貼式永磁同步電機[10],而內(nèi)置式永磁電機存在磁阻轉(zhuǎn)矩,和表貼式永磁電機相比,電機調(diào)速能力與過載能力得到了進(jìn)一步的提升[11-12]。基于此,本文提出一種內(nèi)置式盤式永磁電機;相較于表貼式盤式永磁電機輸出轉(zhuǎn)矩得到了提升,帶負(fù)載能力得以加強。

本文基于法拉第電磁感應(yīng)定律及永磁電機運行原理,推導(dǎo)出盤式電機轉(zhuǎn)矩的公式;同時對內(nèi)置式盤式永磁電機的空載反電動勢、氣隙磁密、齒槽轉(zhuǎn)矩進(jìn)行了有限元仿真分析,對氣隙的大小、永磁體內(nèi)徑進(jìn)行了優(yōu)化和分析。

1 內(nèi)置式盤式永磁電機參數(shù)的選取及轉(zhuǎn)矩的計算

1.1 盤式永磁電機轉(zhuǎn)矩的計算

法拉第電磁感應(yīng)定律為

(1)

式中:B為磁感應(yīng)強度;ω為電機軸旋轉(zhuǎn)的角速度;L為導(dǎo)體切割磁感線的有效長度。

對于盤式電機來說,切割磁感線的導(dǎo)體為沿著半徑方向的導(dǎo)線,其余的部分未參與切割磁感線,所以只有這部分的導(dǎo)體產(chǎn)生感應(yīng)電動勢:

(2)

式中:θ為角度;Dmo為定子外徑;Dmi為定子內(nèi)徑。

定義氣隙磁密平均值為Bav,則每根導(dǎo)體產(chǎn)生的平均電動勢為

(3)

若電機的線圈匝數(shù)為N,分布系數(shù)為kd,短距系數(shù)為ky,每相并聯(lián)支路數(shù)為a,則電樞電動勢

(4)

可以求出電機功率

(5)

則電磁轉(zhuǎn)矩

(6)

由于本電機為雙定子單轉(zhuǎn)子盤式永磁電機,其電磁轉(zhuǎn)矩為

(7)

1.2 電機定子內(nèi)外徑的選取

根據(jù)電磁轉(zhuǎn)矩公式,定子的內(nèi)徑和外徑的尺寸大小決定著盤式永磁電機輸出轉(zhuǎn)矩大小,首先對定子的內(nèi)徑和外徑進(jìn)行設(shè)計。根據(jù)文獻(xiàn)[7] 可知,盤式永磁電動機的主要尺寸比為

(8)

式中:Lef為電樞繞組導(dǎo)體的有效長度,Lef=(Dmo-Dmi)/2;Dav為電樞的平均直徑,Dav=(Dmo+Dmi/2);γ為永磁電機磁極的外徑與內(nèi)徑之比,γ=Dmo/Dmi。

需設(shè)計一臺工業(yè)機器人用盤式永磁電機,根據(jù)設(shè)計要求確定定子外徑Dmo=200mm,在綜合考慮用銅量、效率、電負(fù)荷、漏磁等因素,將定子內(nèi)徑Dmi設(shè)置為135mm。

1.3 電機極槽配合設(shè)計

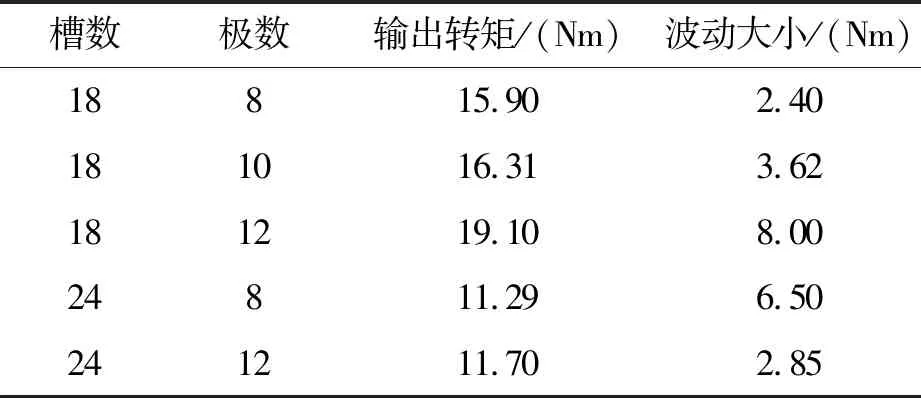

為了設(shè)計電機的極數(shù)和槽數(shù),本文對下列5種18/8、18/10、18/12、24/8、24/12極槽配合下的永磁電機進(jìn)行有限元仿真計算,得到不同極槽配合下的永磁電機輸出轉(zhuǎn)矩大小,如表1所示。

表1 不同極槽配合下的永磁電機輸出轉(zhuǎn)矩

根據(jù)表1可以看出,18/12這種極槽配合形式的永磁電機輸出轉(zhuǎn)矩的最大,但轉(zhuǎn)矩的波動比較大,而18/10極槽配合形式雖然比18/12極槽配合形式的永磁電機輸出轉(zhuǎn)矩低14.6%,但波動情況大幅度降低。基于此,本文選用18/10這種極槽配合形式的永磁電機。

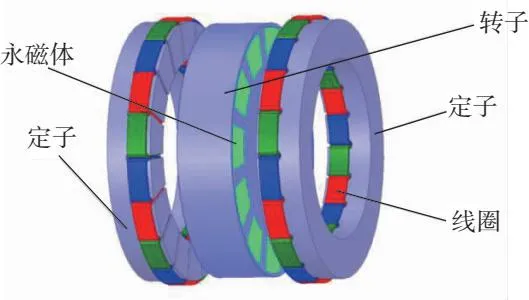

1.4 模型的建立與參數(shù)的選取

雙定子單轉(zhuǎn)子電機是由2個定子、1個轉(zhuǎn)子組成,2個定子位于中間轉(zhuǎn)子的左右兩側(cè),在定子和轉(zhuǎn)子之間存在一定的空隙,本文初始值將其設(shè)置為0.8mm。在Ansys maxwell軟件里建立盤式永磁電機的三維有限元模型,如圖1所示。

圖1 內(nèi)置式盤式永磁電機結(jié)構(gòu)

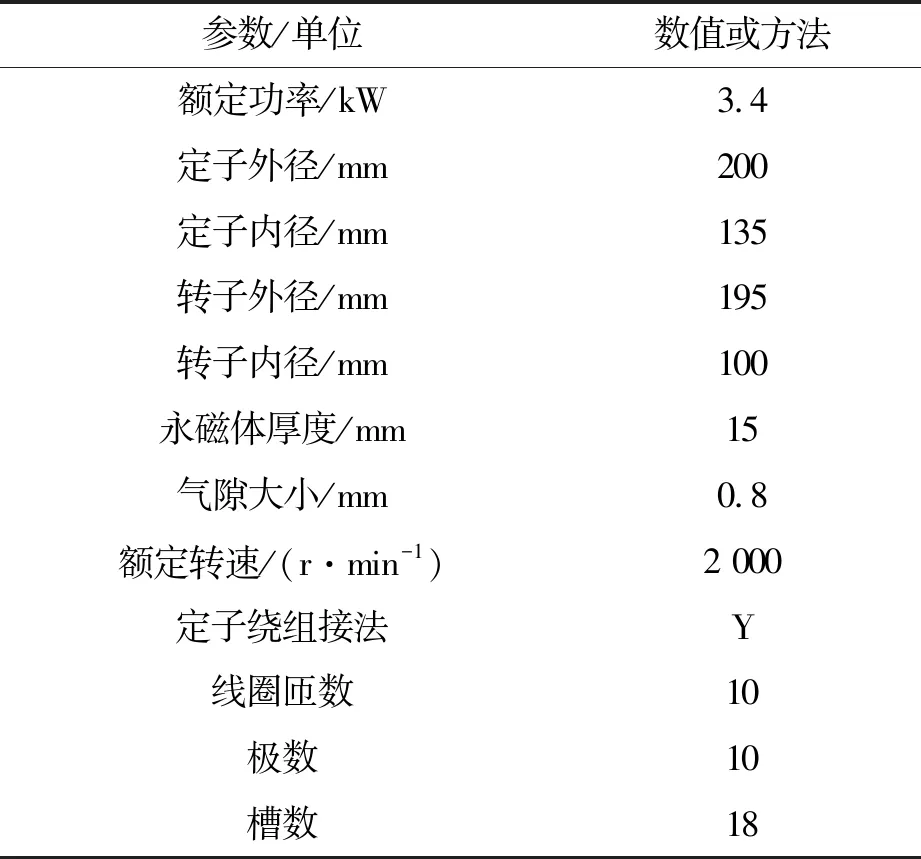

經(jīng)過上面的設(shè)計,得到了內(nèi)置式盤式永磁電機結(jié)構(gòu)參數(shù)的初始值,如表2所示。

表2 內(nèi)置式盤式永磁電機初始結(jié)構(gòu)關(guān)鍵數(shù)據(jù)

2 內(nèi)置式盤式永磁電機電磁性能仿真與分析

2.1 內(nèi)置式盤式永磁電機和表貼式盤式永磁電機輸出轉(zhuǎn)矩對比

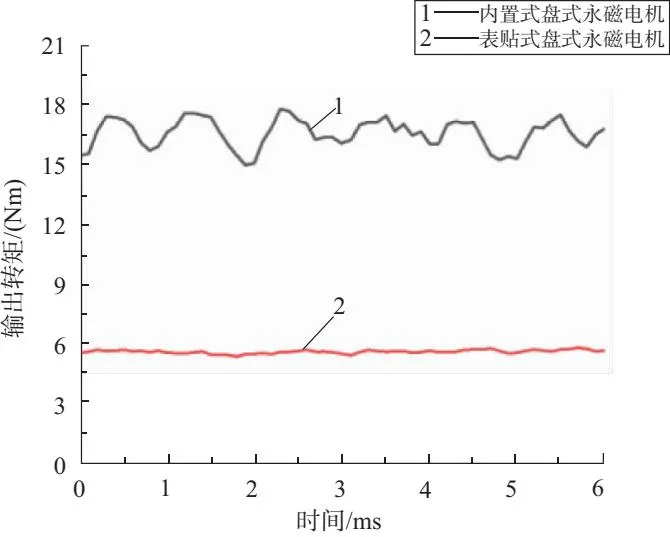

為對比內(nèi)置式盤式永磁電機和表貼式盤式永磁電機的輸出轉(zhuǎn)矩,利用有限元軟件對兩種不同類型的電機在一個周期內(nèi)進(jìn)行仿真,仿真結(jié)果如圖2所示。

圖2 兩種盤式永磁電機對比分析

表貼式盤式永磁電機輸出的結(jié)果比較穩(wěn)定,但輸出轉(zhuǎn)矩只有5.6Nm左右,而內(nèi)置式永磁電機雖然輸出轉(zhuǎn)矩波動略大,但輸出轉(zhuǎn)矩的平均值在16.5Nm,要明顯高于表貼式盤式永磁電機。對于輸出轉(zhuǎn)矩穩(wěn)定性的要求并沒有那么高,而輸出轉(zhuǎn)矩的大小要求較高的搬運機器人,應(yīng)用內(nèi)置式盤式永磁電機是較為合適的。

2.2 內(nèi)置式盤式永磁電機空載氣隙磁密分布

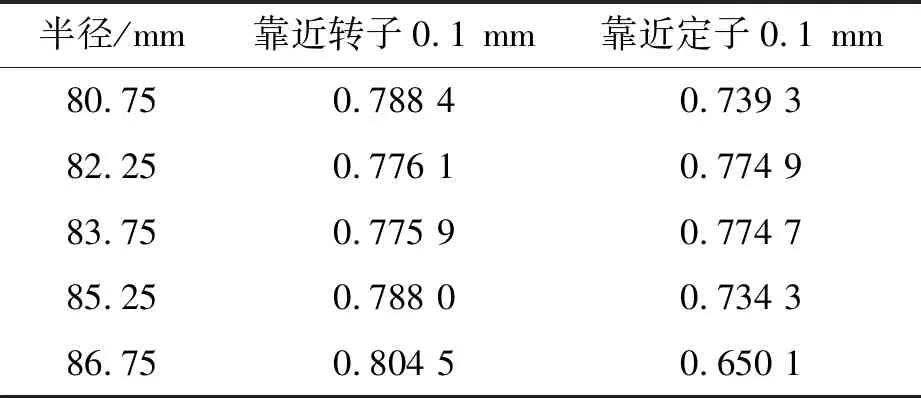

為了描述永磁電機的漏磁情況,在氣隙靠近定子和轉(zhuǎn)子0.1mm處,在不同的半徑位置觀察其磁感應(yīng)強度大小,如表3所示。

表3 不同位置磁感應(yīng)強度的平均值 單位:T

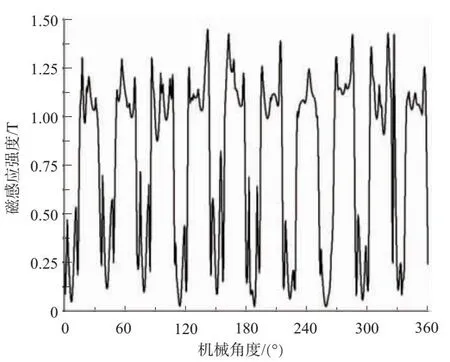

由于永磁體在轉(zhuǎn)子上面,所以靠近轉(zhuǎn)子部分的磁感應(yīng)強度較高,這說明在氣隙部分處會發(fā)生漏磁現(xiàn)象,但通過上述結(jié)果來看,雖然有漏磁現(xiàn)象的發(fā)生,但漏磁并不大。以半徑為85.25mm、靠近轉(zhuǎn)子0.1mm處為例,觀察其圓周的氣隙磁密分布情況,如圖3所示。

圖3 氣隙磁密分布圖

根據(jù)仿真結(jié)果,氣隙磁場的最大值為1.448 1 T,平均值是0.775 9 T,靠近轉(zhuǎn)子的位置距離永磁體較近,磁感應(yīng)強度較大;而在1個周期之內(nèi)出現(xiàn)了10個波峰和10個波谷,這主要是因為電機的極數(shù)是10極,設(shè)計是合理的。

2.3 內(nèi)置式盤式永磁電機空載反電動勢

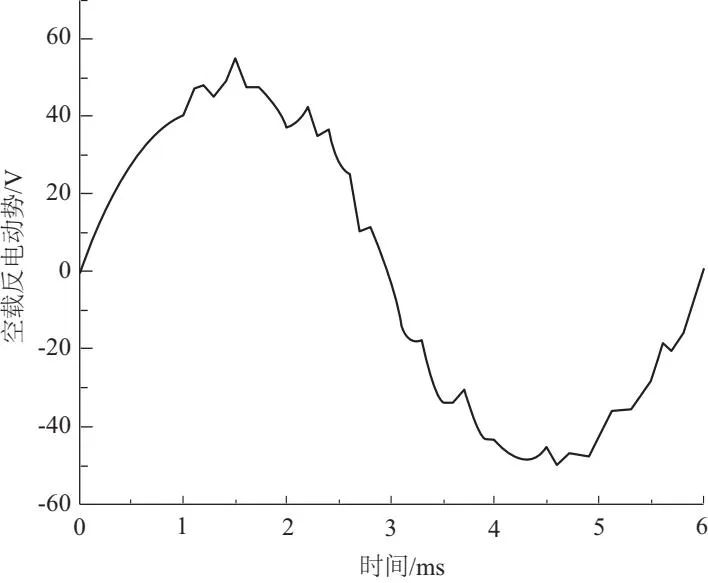

諧波畸變率是描述電機空載反電動勢穩(wěn)定運行的標(biāo)準(zhǔn)之一,數(shù)值越小,運行越穩(wěn)定。為了計算諧波畸變率,對內(nèi)置式盤式永磁電機進(jìn)行空載狀態(tài)下的有限元仿真,仿真時需要將電流激勵設(shè)置為0,這樣就可以得到只有永磁體作用下永磁電機的特性。為了方便計算,仿真結(jié)果只保留第一個周期,如圖4所示。

圖4 空載反電動勢

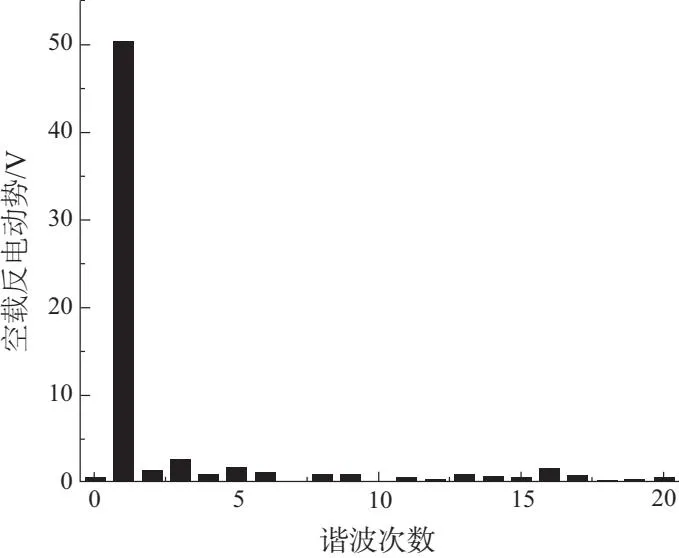

根據(jù)有限元的仿真結(jié)果,空載反電動勢的峰值為55.19 V;同時可以看到空載反電動勢的曲線并不是標(biāo)準(zhǔn)的正弦曲線,存在著一定的諧波,這主要是由于存在著齒槽轉(zhuǎn)矩。為了更好地計算永磁電機的諧波畸變率,對空載反電動勢進(jìn)行傅里葉分解(圖5),由于高次諧波的數(shù)值太小,所以在圖里只保留前20次諧波。

圖5 空載反電動勢各次諧波

基波有效值為50.26 V,總有效值為68.85 V,計算得到空載反電動勢諧波畸變率為6.64%,空載反電動勢諧波畸變率數(shù)值較小,說明運行穩(wěn)定。

2.4 內(nèi)置式盤式永磁電機齒槽轉(zhuǎn)矩分析

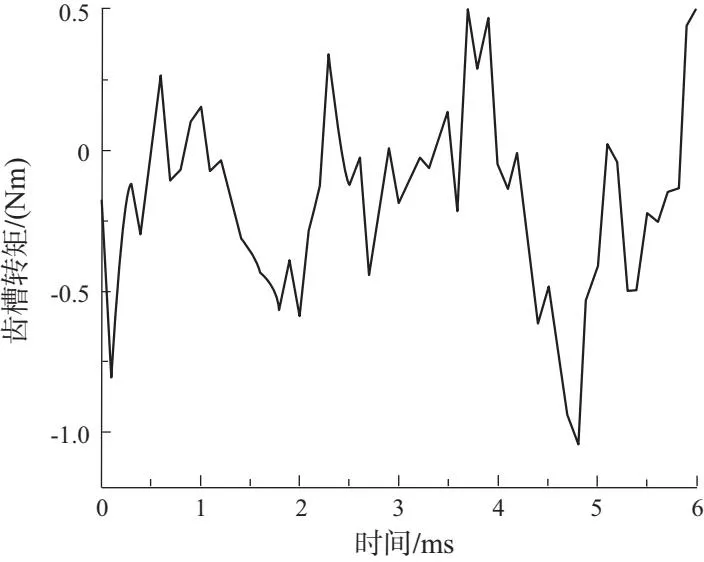

齒槽轉(zhuǎn)矩過大會引起噪聲和振動,造成電動勢的正弦度低等問題,圖6為電機在1個周期內(nèi)的齒槽轉(zhuǎn)矩大小。

圖6 內(nèi)置式盤式永磁電機的齒槽轉(zhuǎn)矩圖

3 內(nèi)置式盤式永磁電機結(jié)構(gòu)優(yōu)化

由于內(nèi)置式盤式永磁電機的輸出轉(zhuǎn)矩較大,但波動較大,所以下面從氣隙大小和永磁體內(nèi)徑對電機的波動情況和輸出轉(zhuǎn)矩大小進(jìn)行優(yōu)化設(shè)計。

3.1 氣隙大小對內(nèi)置式盤式永磁電機的影響

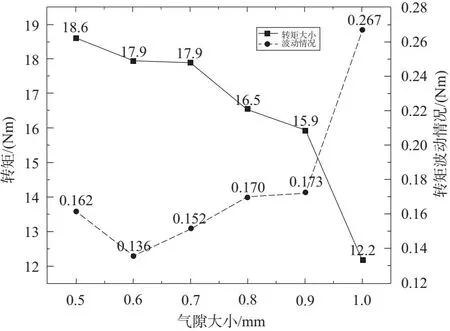

氣隙大小影響著磁場的強弱,進(jìn)而影響永磁電機輸出轉(zhuǎn)矩的大小,選取不同的氣隙大小分別進(jìn)行有限元仿真。

如圖7所示,隨著氣隙的逐漸增大,電機的輸出轉(zhuǎn)矩在逐漸減小;在氣隙為0.5mm時輸出轉(zhuǎn)矩最大,但轉(zhuǎn)矩的波動也很大。因為工業(yè)機器人的運行轉(zhuǎn)矩波動越小越好。所以經(jīng)過對比分析,永磁電機的氣隙大小設(shè)置為0.6mm。

圖7 氣隙對輸出轉(zhuǎn)矩的影響

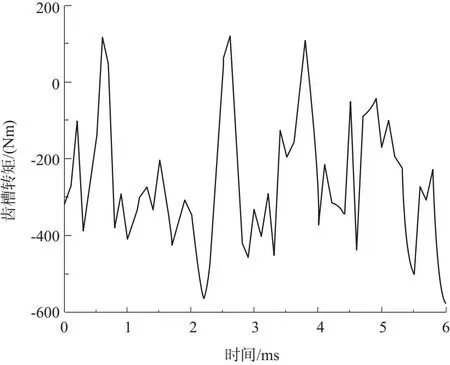

如果氣隙設(shè)置為0.6mm,永磁電機的齒槽轉(zhuǎn)矩的幅值變?yōu)?.1Nm(圖8),相較于之前的0.8mm時,齒槽轉(zhuǎn)矩有了一個下降,從而也可以看出,在氣隙大小為0.6mm比0.8mm時,運行更加穩(wěn)定。

圖8 0.6mm時的齒槽轉(zhuǎn)矩圖

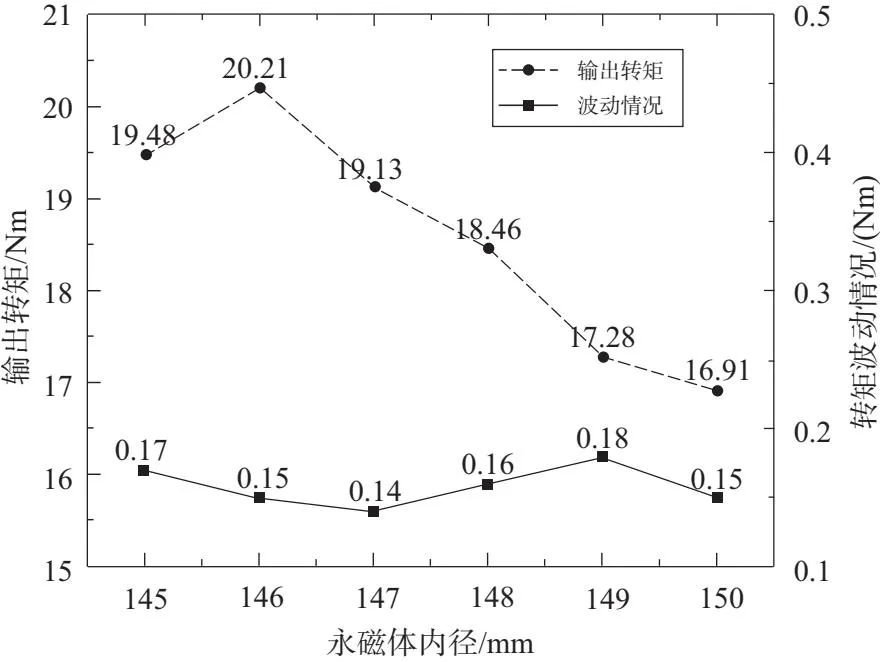

3.2 永磁體內(nèi)徑對內(nèi)置式盤式永磁電機的影響

永磁體是磁場產(chǎn)生的主要來源,在永磁體外徑確定的情況下,選取不同的永磁體內(nèi)徑大小分別進(jìn)行有限元仿真。

如圖9所示,隨著永磁體內(nèi)徑的增加,永磁體輸出轉(zhuǎn)矩基本上呈現(xiàn)減小的趨勢,這是由于在永磁體外徑不變的情況下,內(nèi)徑逐漸增大,永磁體的體積在逐漸減小,進(jìn)而導(dǎo)致永磁體所產(chǎn)生的磁場減小,而輸出轉(zhuǎn)矩受磁場大小的影響,從而導(dǎo)致輸出轉(zhuǎn)矩也有了減小。在永磁體內(nèi)徑為146mm時,永磁體的輸出轉(zhuǎn)矩取得極值,而波動大小也僅為0.15,適合電機在工業(yè)機器人上的運行,所以將永磁體內(nèi)徑設(shè)為146mm。

圖9 永磁體內(nèi)徑對輸出轉(zhuǎn)矩的影響

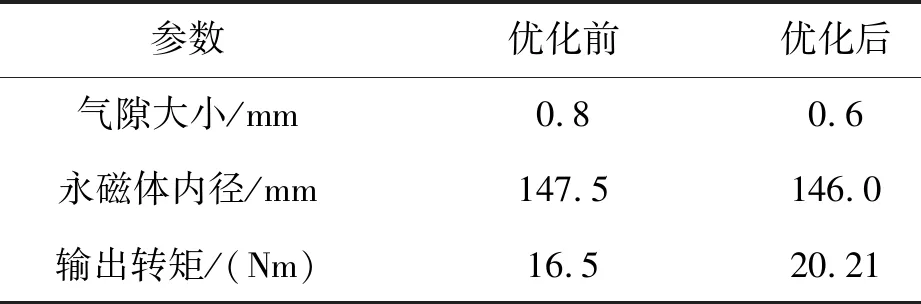

3.3 優(yōu)化前后輸出轉(zhuǎn)矩對比分析

本文主要對氣隙大小和永磁體內(nèi)徑進(jìn)行了優(yōu)化,得到了內(nèi)置式盤式永磁電機優(yōu)化前后的輸出轉(zhuǎn)矩和齒槽轉(zhuǎn)矩,如表4所示。

表4 內(nèi)置式永磁電機優(yōu)化前后對比

4 結(jié)語

本文建立了內(nèi)置式盤式永磁電機的三維模型,推導(dǎo)出盤式永磁電機的轉(zhuǎn)矩大小,通過與表貼式永磁電機輸出轉(zhuǎn)矩進(jìn)行對比,內(nèi)置式永磁電機輸出轉(zhuǎn)矩得到了提升;為了驗證內(nèi)置式盤式永磁電機運行的可行性,對其空載反電動勢、氣隙磁密、齒槽轉(zhuǎn)矩進(jìn)行仿真與分析;通過對電機的氣隙大小及永磁體內(nèi)徑的優(yōu)化,輸出轉(zhuǎn)矩得到了22.5%的提升。