預分散高活性硅灰漿體的試驗研究

黎德聰 何德靈 盧玉婷 李華彬 莫曉紅

(廣西云鷹新材料科技有限公司)

硅灰,又稱微硅粉,是由工業電爐高溫熔煉工業硅和硅鐵合金的過程中,隨廢氣逸出的煙塵經特殊的捕集裝置收集、過濾、沉淀處理而成。硅灰的主要成分為SiO2,其含量約占85%~95%。剛收集到的硅灰顆粒極細,其粒徑約為0.03μm,比表面積為25m2/g~30m2/g[1]。硅灰中的SiO2為無定型結構,具有很高的火山灰活性,可以消耗Ca(OH)2,優化界面過渡區[2],所以硅灰在高強混凝土、耐火材料、水泥砂漿、地坪、化工等多種領域中得到了廣泛的應用。

由于硅灰的顆粒過細,密度極低,呈非常松散的堆積狀態,使得原狀硅灰的包裝、運輸都有很大的困難,使用中也存在易飄散,易團聚等問題。目前的處理方式是將原狀硅灰進行加密處理:通過將壓縮空氣吹入加密罐中,使硅灰顆粒翻滾、碰撞、相互聚集吸附,形成較重的附聚物后被收集[1]。根據加密的程度,處理后的硅灰可分為半加密硅灰和全加密硅灰。常用的半加密硅灰由于加密程度低仍然具有密度低、易飄散、易團聚等問題。本文通過向硅灰與水的混合物中加入多種懸浮劑,探討不同的懸浮劑對硅灰漿體和膠砂強度的影響,嘗試將半加密硅灰與水混合成分散均勻、懸浮穩定、可泵送、高活性的硅灰漿體。

1 試驗

1.1 原材料

本次實驗需要制備高活性硅灰漿體,并測試其在水泥膠砂中的活性,因此需要以下原材料。半加密硅灰:廣西云鷹新材料科技有限公司,含水率1.93%,燒失量2.02%,堆積密度307.21kg/m3;無機懸浮劑A;有機懸浮劑B;膨潤土C;400mpa·s 羥丙基甲基纖維素醚D;P?O42.5 水泥:廣西魚峰水泥股份有限公司;聚羧酸高性能減水劑:普通自來水。

1.2 制備與測試方法

1.2.1 硅灰漿體制備方法

為便于計算與應用,將半加密硅灰與水按1:1 的比例放入攪拌鍋中,按不同比例加入ABCD 四種懸浮劑,在3000r/min 的轉速下攪拌5min,可得到試驗用硅灰漿體。

1.2.2 測試指標和方法

試驗將對硅灰漿體的懸浮穩定性、漿體粘度、活性指數三種性能進行測試。

懸浮穩定性:硅灰的懸浮穩定性參照靜置液管法[3],取靜置后表層的硅灰漿體4g~5g,在105℃烘箱內烘至恒重,計算其固含量作為懸浮穩定性,根據漿體中硅灰與水的比例可知,理論固含量約等于50%,靜置后的結果越接近這個數值,則說明懸浮穩定性越好。

漿體粘度:懸浮劑的加入,使得硅灰漿體具有觸變性,將靜置后的硅灰漿體充分攪拌剪切,用數顯粘度計對其粘度進行測量,由于漿體的粘度不斷變化,取測量開始1min的數值作為漿體粘度的參考。

活性指數:按GB/T 27690-2011《砂漿和混凝土用硅灰》附錄B 活性指數試驗方法進行試驗,配合比為水泥405g+硅灰漿體90g(硅灰45g、水45g)+標準砂1350g+水180g,脫模后在65℃蒸養箱蒸養6d,在7d 齡期測試抗壓強度,受檢膠砂與基準膠砂的抗壓強度比即硅灰漿體的活性指數。

1.3 試驗設計

整體試驗利用minitab 軟件進行試驗設計,分為兩水平因子試驗設計和響應曲面設計兩部分進行。

1.3.1 兩水平因子試驗設計

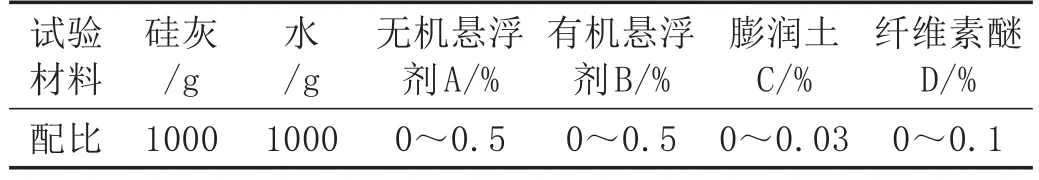

使用minitab 的兩水平因子試驗設計,懸浮劑的摻量按占硅灰的比例,將各懸浮劑取最高/最低摻量進行1/2 試驗,并加入三個中心試驗。在密封靜置14 天后,對漿體的懸浮穩定性和粘度進行測定,得到懸浮劑對漿體兩項性能的影響。試驗基礎配比見表1。

表1 基礎配比

1.3.2 響應曲面設計

根據兩水平因子試驗設計的結果,調整優化各懸浮劑的摻量范圍。再使用響應曲面設計制備硅灰漿體并密封靜置14 天,對漿體的懸浮穩定性、粘度、活性指數進行測試和回歸分析,根據測試結果得到各懸浮劑的最優摻量。

2 結果與討論

2.1 兩水平因子試驗結果分析

按照兩水平因子試驗設計制備十一組硅灰漿體并靜置14 天后,測試其固含量和粘度,得到試驗結果如表2。其中試驗組K8、K9 的硅灰嚴重沉底,粘度近似于水。將表2中的試驗結果固含量及粘度分別使用minitab進行分析,即可得到相應的主次圖以及因子效應圖。

表2 兩水平因子試驗結果

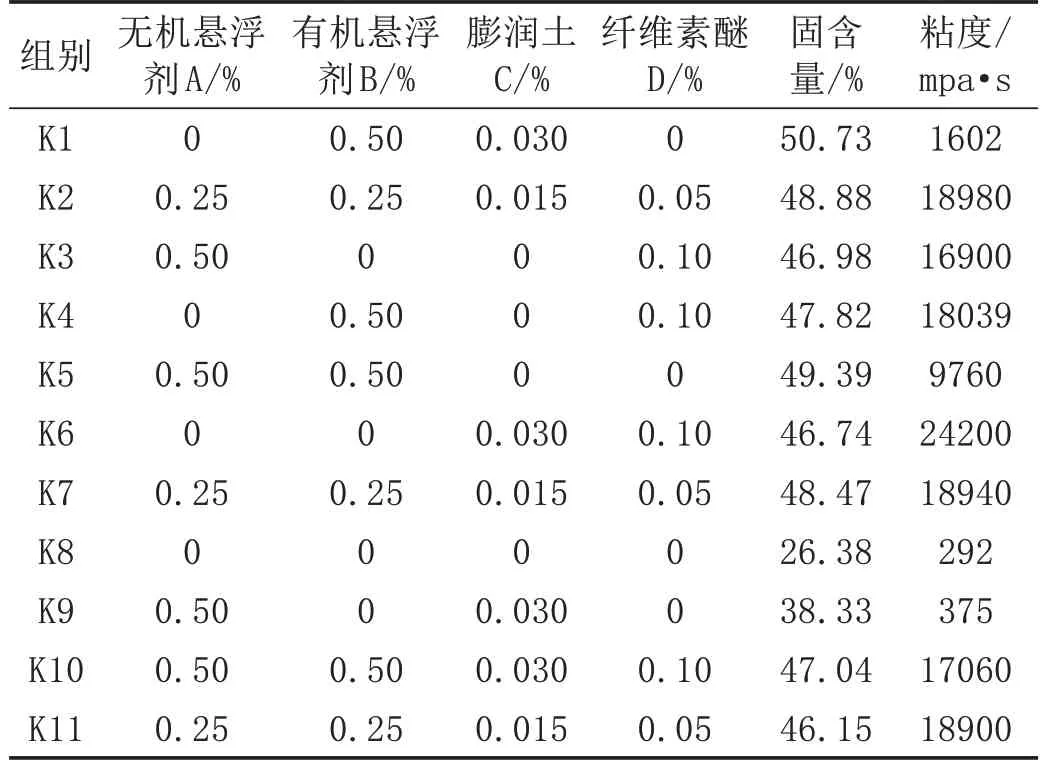

將固含量進行分析后得到圖1。從圖1左側可以看出:ABCD 四種懸浮劑摻量的提高都會使靜置后的漿體表層固含量提高,即ABCD 都有提高懸浮穩定性的作用。而圖1 右側則表示了各懸浮劑效用的顯著與否,超過圖中虛線則代表影響顯著,因此能顯著影響硅灰漿體懸浮穩定性的只有有機懸浮劑B、纖維素醚D 及BD 的交互效應。

圖1 固含量因子效應圖

對硅灰漿體的最小粘度進行分析得到圖2。從圖2可以明顯看出,四種懸浮劑中,ABC 三種對于硅灰漿體的粘度影響不大,而纖維素醚D 的效應十分顯著,隨著纖維素醚D的摻入量提高,硅灰漿體粘度也大幅提高。

圖2 粘度因子效應圖

綜合上述兩個試驗結果,有機懸浮劑B 具有較好的效果,它由羥烷基與粉體表面吸附,再通過空間位阻以及靜電斥力兩種效應使硅灰漿體均勻分散[4],同時對粘度影響不大。纖維素醚D 則是通過親水羥基和醚鍵結合外部游離的水分子,結合后極大提高了硅灰漿體的粘度,降低流動性,并以此提高懸浮穩定性,然而粘度過高會使得硅灰漿體的泵送和分散使用十分困難,且纖維素醚的引入會降低膠砂及混凝土的強度[5],因此纖維素醚D在硅灰漿體中并不適用。無機懸浮劑A是通過在晶體不同位置形成正/負雙電層,相互交聯平衡,使漿體具有觸變性能。膨潤土C 主要成分蒙脫石會吸水膨脹形成膠體,帶有相同的負電荷,結構中的羥基可以在靜置下形成氫鍵,同樣會使漿體具有觸變性能[6]。A 和C 都會給漿體帶來觸變性,在靜置時可以提高漿體的表觀粘度,有利于漿體中顆粒懸浮的穩定,作為懸浮助劑有不錯的效果。

2.2 響應曲面試驗結果分析

根據兩水平因子試驗的結果,將具有良好效果的有機懸浮劑B摻量調整為0.25%~0.75%,效果不佳的纖維素醚D 不再摻入,膨潤土C 摻量調整為0~0.06%,無機懸浮劑A摻量不變。按以上調整對ABC三因素進行響應曲面設計及試驗,其結果如表3。

表3 響應曲面試驗結果

由表3 可以看出,15 組樣品的表層固含量均超過50%,這一方面說明優化后的各實驗組懸浮穩定性良好,另一方面則是由于靜置過程中漿體的水分蒸發導致固含量變高。由于各組硅灰漿體儲存條件及時間一致,可假定水分蒸發量相近,故同樣以固含量高作為懸浮穩定性好的表現。對固含量進行響應曲面分析,其結果如圖3 所示。由圖可知,有機懸浮劑B 提供了良好懸浮穩定性,但在其摻量0.25%與摻加到0.75%時的效果接近,增加摻量對懸浮穩定意義不大;此時A 和C 因它們帶來的觸變性能提供了顯著的穩定作用,是良好的懸浮助劑,并在A摻量為0.5%,C摻量為0.03%時效果最佳。

圖3 固含量響應曲面效應圖

對15 組樣品進行粘度測試。剔除了纖維素醚后,ABC 對粘度的影響變得明顯。粘度最高的樣品為R4,其粘度為4213mpa·s,遠低于兩水平因子試驗中摻加了纖維素醚后的樣品粘度。對漿體粘度進行響應曲面分析,其結果如圖4。由圖可知,無機懸浮劑A 對粘度的影響較小,觸變性產生的粘度會隨著剪切力減小;有機懸浮劑B 和膨潤土C 作為顯著因素,隨著兩者摻量的增加漿體粘度會有明顯的提高。

圖4 粘度響應曲面效應圖

按前文所述測試方法將15 組樣品制得膠砂與基準膠砂、摻10%硅灰的膠砂進行對比,其強度及活性系數如表4。硅灰粉體的膠砂活性指數為110.23%,在多組硅灰漿體中有半數以上能達到或高于這個活性。對活性指數進行響應曲面分析,其結果如圖5。根據圖5 可知,隨著懸浮劑AB 及膨潤土C 的摻量變化,會對漿體的活性指數產生一定影響。其中A和C由于具有一定的活性,在一定范圍內隨其摻量增加對漿體活性指數產生正面影響[6],而B的少量摻入能促進水泥的水化,摻量增加則會使膠砂含氣量增加[7],對強度產生了負面影響。

圖5 活性指數響應曲面效應圖

表4 活性指數試驗結果

綜合響應曲面試驗的結果,在本文限定的摻量范圍內,當無機懸浮劑A 的摻量增加時,硅灰漿體的懸浮穩定性、活性指數上升,粘度小幅上升;有機懸浮劑B 在0.25%與0.75%的摻量時提供的懸浮穩定性接近,但在0.75%時會導致硅灰漿體粘度上升、活性下降;膨潤土C的摻量增加會使粘度和活性指數上升,在0.03%時其提供的懸浮穩定性最佳。

響應曲面試驗的多組樣品其粘度均能滿足泵送和使用的需要,因此可將漿體的懸浮穩定性和活性指數最大作為目標,A 選擇最大摻量0.5%,B 選擇最小摻量0.25%,C 為0.03%,即試驗組R3,其表層固含量51.54%、粘度2034mpa·s、活性指數131.55%。因此本次試驗預分散高活性硅灰漿體的最優配方:硅灰1000g,水1000g,無機懸浮劑A 摻量0.5%,有機懸浮劑B 摻量0.25 %,膨潤土C摻量0.03%。

3 結論

通過使用minitab 軟件協助進行試驗設計,探究各種懸浮劑的作用,并研制出一種預分散懸浮穩定、粘度滿足工作需求、高活性的硅灰漿體。主要結論如下:

⑴無機懸浮劑A 在漿體中形成正負電荷雙電層,吸引、交聯產生觸變性能提高漿體的表觀粘度和懸浮穩定性;A 在膠砂中提供填充效應,提高了硅灰漿體的活性指數。

⑵有機懸浮劑B 在漿體中吸附硅灰粉體并產生空間位阻和靜電斥力,提供了硅灰漿體主要的懸浮性能,并增大漿體粘度;B 在膠砂中能起到促進水泥水化的作用,但摻量過大時會由于引氣作用降低膠砂強度。

⑶膨潤土C 在漿體中吸水膨脹并形成膠體分散,為漿體提供觸變性同時也增大漿體的粘度,起到助懸浮的作用。C 在膠砂中提供填充效應和一定的火山灰效應,提高了硅灰漿體的活性指數。

⑷試驗所得預分散高活性硅灰漿體的最佳配方為:硅灰:水:無機懸浮劑A:有機懸浮劑B:膨潤土C=100:100:0.5:0.25:0.03。