適用于曲面陶瓷巖板的坯體配方研究

朱立洪 陳志川

(1 廣東東唯新材料有限公司;2 東莞市唯美陶瓷工業(yè)園有限公司)

陶瓷巖板作為近年來(lái)建筑陶瓷行業(yè)興起的新品種,因其尺寸大、冷加工性能優(yōu)良以及裝飾效果好等特點(diǎn),可以替代傳統(tǒng)陶瓷磚和石材用于內(nèi)、外墻和地面裝飾,并拓展到泛家居領(lǐng)域,如餐桌、茶幾面板、電冰箱面板、櫥柜立面板等,是目前最具市場(chǎng)前景和技術(shù)創(chuàng)新潛力的陶瓷磚產(chǎn)品。巖板用于裝飾存在較多凹凸角落的室內(nèi)建筑墻面時(shí),通常的做法是直接切割大規(guī)格巖板,按傳統(tǒng)陶瓷磚轉(zhuǎn)接直角的方式進(jìn)行鋪貼,這種方式一方面會(huì)由于切割造成破損和浪費(fèi),另一方面也無(wú)法展現(xiàn)大規(guī)格巖板裝飾紋理的連續(xù)性,尤其當(dāng)室內(nèi)存在較多圓柱、方柱和角落轉(zhuǎn)彎時(shí),傳統(tǒng)的直接轉(zhuǎn)接的鋪貼方式已不能滿足和提升材料的裝飾優(yōu)勢(shì),對(duì)于圓柱的裝飾更是無(wú)能為力,無(wú)法表達(dá)和裝飾出巖板材料裝飾肌理連續(xù)性的美感,以至于巖板的應(yīng)用空間領(lǐng)域受到了極大的限制[1]。開發(fā)具有不同弧度和直角的曲面陶瓷巖板,或者可用于圓柱裝飾的曲面巖板技術(shù)成為市場(chǎng)的需求。生產(chǎn)曲面陶瓷巖板具有較高的技術(shù)要求,其中合適的坯體配方和性能是關(guān)鍵因素之一[2],有必要對(duì)此進(jìn)行研究和分析。

1 前期工藝技術(shù)過(guò)程及試驗(yàn)

1.1 主要工藝過(guò)程

本研究按現(xiàn)有常規(guī)曲面巖板生產(chǎn)工藝路線:

原料→配料→球磨制漿→噴霧造粒→陳腐→壓機(jī)成型→輥道窯干燥→噴底釉→噴墨打印→淋面釉→輥道窯燒成→梭式窯熱彎處理→拋光機(jī)磨光→曲邊切割機(jī)切割→直邊切割機(jī)切割→貼網(wǎng)→檢驗(yàn)→表面復(fù)膜→包裝。以此工藝路線來(lái)考慮坯體的配方及性能要求。

1.2 前端熱彎模具制作

為了在實(shí)驗(yàn)室小試階段能快速有效地實(shí)現(xiàn)樣品的熱彎測(cè)試,首先需要制作曲面形狀的模具;

根據(jù)產(chǎn)品終端實(shí)際圓柱裝飾應(yīng)用需求,熱彎曲小試實(shí)驗(yàn)過(guò)程中,設(shè)計(jì)了兩片拼圓(規(guī)格為弧長(zhǎng)180mm、角度180°)和三片拼圓(規(guī)格為弧長(zhǎng)120mm、角度120°)兩種模具弧度類型。制作模具的材料為高溫耐火材料,根據(jù)不同的規(guī)格采用不同大小的耐火磚材料拼接制作而成,拼接的接口處要整齊且縫隙盡量小,否則會(huì)使熱彎加工的產(chǎn)品表面出現(xiàn)不平整。兩種實(shí)驗(yàn)?zāi)>邎D如圖1、圖2。

圖1 兩片拼圓模具圖

圖2 三片拼圓模具圖

1.3 常規(guī)陶瓷巖板產(chǎn)品軟化點(diǎn)試驗(yàn)與分析

平面陶瓷巖板要熱彎成曲面巖板,首先要達(dá)到軟化溫度使平面陶瓷巖板發(fā)生軟化變形為曲面巖板,軟化溫度(也叫軟化點(diǎn))是對(duì)平面陶瓷巖板進(jìn)行熱彎處理需要參考的溫度,為弄清楚熱彎溫度與軟化點(diǎn)之間的關(guān)系,對(duì)現(xiàn)有平面陶瓷巖板產(chǎn)品進(jìn)行了熱彎測(cè)試。首先采用高溫影像儀測(cè)試現(xiàn)有陶瓷產(chǎn)品坯體燒結(jié)后的軟化點(diǎn)(如表1),為這些產(chǎn)品在熱彎試驗(yàn)中的溫度設(shè)置提供參考。

表1 各種陶瓷產(chǎn)品坯體燒結(jié)后軟化點(diǎn)測(cè)試結(jié)果

分析表1 可知:陶瓷產(chǎn)品的軟化點(diǎn)隨陶瓷生坯的燒成溫度升高而呈現(xiàn)上升的趨勢(shì),二者之間存在一定的正相關(guān)關(guān)系。三種巖板坯體配方中鋁含量越高軟化點(diǎn)越高,且常規(guī)陶瓷巖板生坯燒成溫度均在1190℃以上,對(duì)應(yīng)陶瓷巖板產(chǎn)品的軟化點(diǎn)均在970℃以上,在保證陶瓷巖板基本性能的前提下,若想降低陶瓷巖板的軟化點(diǎn),配方中的鋁含量是重點(diǎn)需要考察的因素。

1.4 熱彎測(cè)試實(shí)驗(yàn)

根據(jù)表1 中陶瓷產(chǎn)品坯體軟化點(diǎn)測(cè)試結(jié)果,對(duì)上述五種坯體類型進(jìn)行熱彎測(cè)試實(shí)驗(yàn),將其對(duì)應(yīng)的平面陶瓷成品切割成試驗(yàn)要求的試樣尺寸,然后放入小型推板窯中通過(guò)設(shè)置最高熱彎溫度及保溫時(shí)間進(jìn)行試燒,采用兩片拼圓的高溫耐火材料模具進(jìn)行熱彎測(cè)試,實(shí)驗(yàn)結(jié)果如表2。實(shí)驗(yàn)通過(guò)調(diào)整不同的熱彎溫度、保溫時(shí)間來(lái)考察現(xiàn)有不同類型產(chǎn)品的彎曲情況及釉面情況,探究熱彎處理的溫度設(shè)置原則及熱彎過(guò)程中可能存在的技術(shù)問(wèn)題。

表2 不同坯體類型陶瓷產(chǎn)品熱彎測(cè)試結(jié)果(厚度9mm)

分析五種類型的陶瓷樣品,最佳熱彎方案是熱彎溫度設(shè)置在軟化點(diǎn)附近并保溫1h 熱彎效果最為理想。說(shuō)明陶瓷產(chǎn)品的軟化點(diǎn)是熱彎處理需要參考的溫度,而陶瓷產(chǎn)品的軟化點(diǎn)和其生坯燒成溫度之間又存在一定的正相關(guān)關(guān)系,所以如果想降低熱彎溫度首先需要降低生坯的燒成溫度。為了實(shí)現(xiàn)曲面陶瓷巖板產(chǎn)業(yè)化,需要對(duì)平面巖板坯體進(jìn)行有針對(duì)性的研究,以達(dá)到在較低溫度下進(jìn)行熱彎處理即可實(shí)現(xiàn)圓弧彎曲。

2 易熱彎陶瓷巖板坯體配方研制

結(jié)合前述常規(guī)陶瓷產(chǎn)品熱彎測(cè)試結(jié)果,將本巖板坯料研制目標(biāo)確定為:一次燒成溫度低至1150℃以下,最高溫度段的保溫時(shí)間為10min,能夠制備得到質(zhì)量符合國(guó)家標(biāo)準(zhǔn)GB/T 23266-2009《陶瓷板》要求的陶瓷平面巖板,在保溫時(shí)間低至1 小時(shí)的工藝條件下,熱彎溫度900℃以下,能夠?qū)崿F(xiàn)平面巖板的熱彎成型。

巖板材料的軟化溫度主要取決于材料的化學(xué)礦物組成、顆粒組成、結(jié)晶結(jié)構(gòu),晶相與玻璃相的比例,玻璃相粘度隨溫度升高而變化的情況,以及升溫速度、材料厚度等。在有效保證巖板材料強(qiáng)度、韌性等基本性能符合要求的前提下,盡可能通過(guò)各種工藝手段的應(yīng)用,優(yōu)化坯體配方結(jié)構(gòu),實(shí)現(xiàn)一次燒成低溫快燒、熱彎處理軟化溫度低、燒成時(shí)間短的熱彎配方工藝。[2-4]

2.1 試驗(yàn)步驟

按照設(shè)定配方表進(jìn)行配料,然后按料:球:水=1:1.5:2 加入快速球磨機(jī),球磨一定時(shí)間,將得到的漿料進(jìn)行過(guò)篩除鐵、烘干、造粒,先在實(shí)驗(yàn)室用簡(jiǎn)易打餅器確定合適的壓力壓制成型,然后放入高溫影像儀中確定大致燒成溫度范圍、軟化點(diǎn),然后再使用壓機(jī)壓制成324mm×324mm×6.75mm 坯體試條,放入梭式窯中燒制試樣,保溫時(shí)間統(tǒng)一為10min,確定最佳燒成溫度,用測(cè)溫環(huán)實(shí)測(cè)做好相關(guān)溫度,記錄吸水率、體積密度等參數(shù)。

2.2 試驗(yàn)設(shè)備及儀器

試驗(yàn)和檢測(cè)所用設(shè)備及儀器見表3。

表3 實(shí)驗(yàn)設(shè)備及儀器

2.3 坯體配方調(diào)試

在普通陶瓷巖板生產(chǎn)工藝基礎(chǔ)上,根據(jù)前述對(duì)不同類型坯體對(duì)應(yīng)的陶瓷產(chǎn)品的熱彎測(cè)試結(jié)果,坯體以K2ONa2O-CaO-B2O3-MgO 多元復(fù)合熔劑低溫快燒型坯體配方系統(tǒng)為主要研究對(duì)象,將目標(biāo)陶瓷坯料的化學(xué)成分范圍設(shè) 計(jì)如下:SiO265~71 份、Al2O39~15 份、K2O1~3 份、Na2O1~3 份、CaO7~9 份、MgO0.2~1.0 份、TiO20~1 份、Fe2O30.1~0.3 份、ZrO23~5 份、ZnO+B2O3+Li2O 嚴(yán)格控制在0~0.1份范圍內(nèi)。

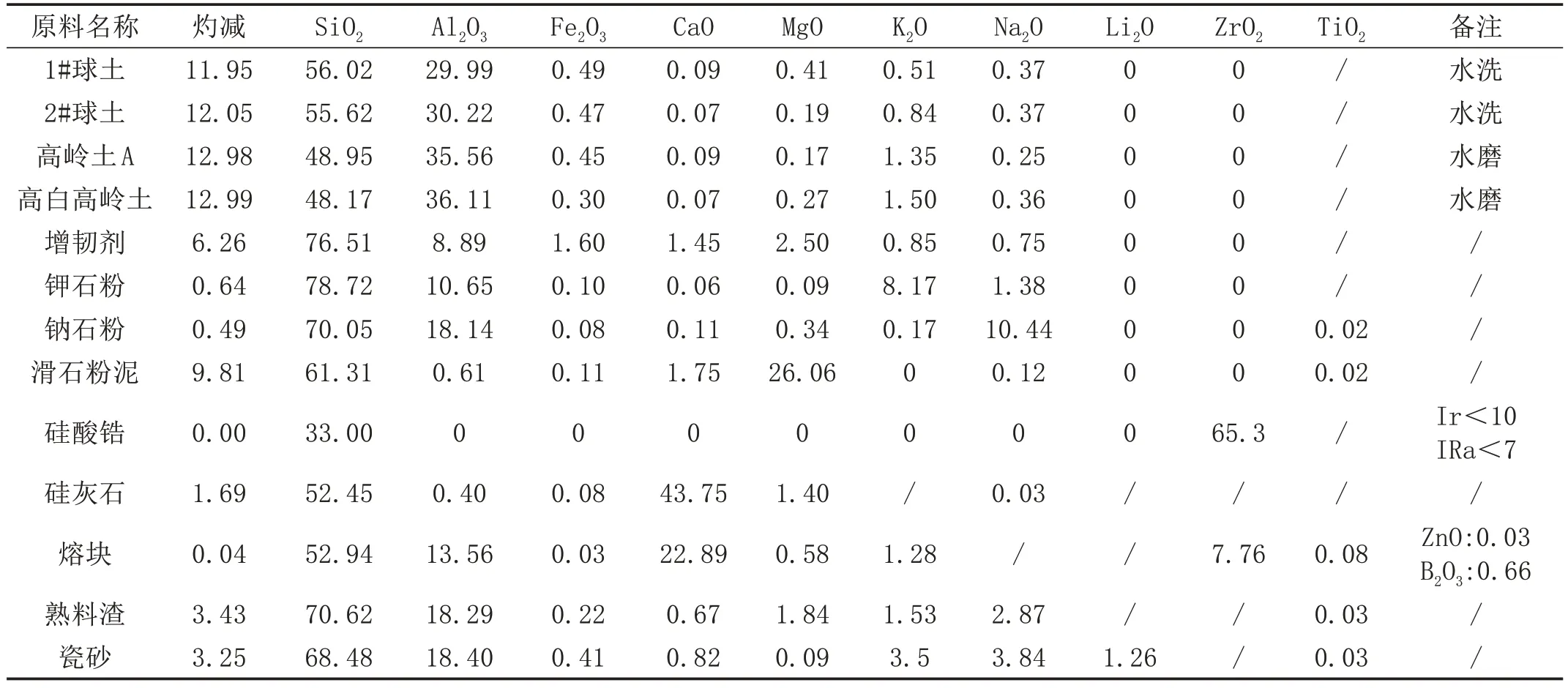

通過(guò)引入低溫快燒原材料如硅灰石和煅燒熟料,降低坯體配方的燒成溫度,并對(duì)各種單物料和多物料進(jìn)行測(cè)試及性能分析,最終確定1#球土、2#球土、硅酸鋯、熔塊、硅灰石、瓷砂等12 種原料的范圍,其中項(xiàng)目坯體原料化學(xué)成分見表4。

表4 坯用原料化學(xué)成分 (wt%)

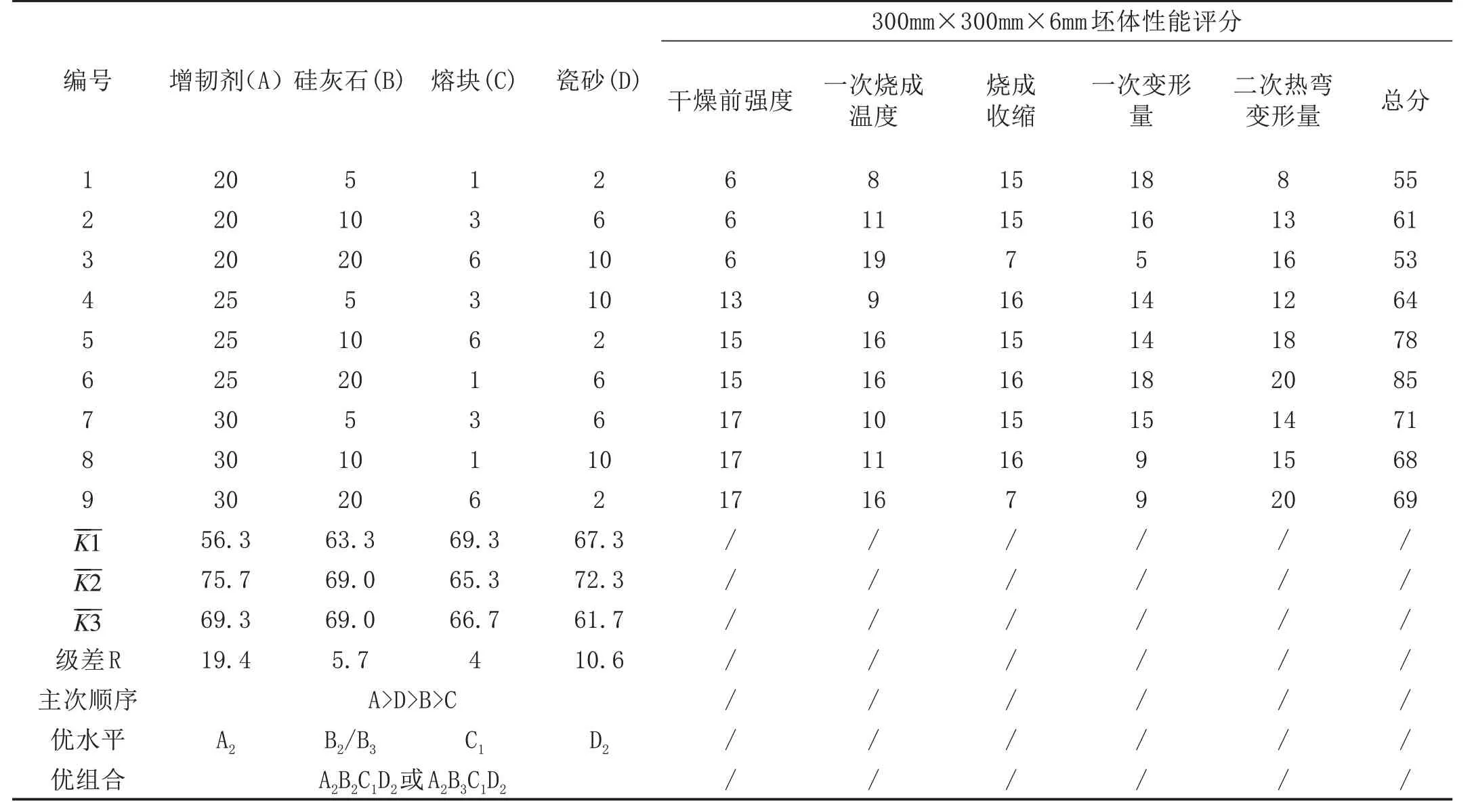

2.4 坯體配方正交試驗(yàn)

坯體配方的研制以陶瓷巖板易彎曲性能為出發(fā)點(diǎn),按照低燒失量、干燥前后高生坯強(qiáng)度、低收縮、坯體性能滿足項(xiàng)目燒成目標(biāo)的總體要求,參考自主研發(fā)的低溫快燒陶瓷磚坯方組成設(shè)計(jì)要求,固定配方中硅酸鋯、熟料渣、鉀鈉長(zhǎng)石、球土含量相對(duì)不變。

選擇配方中增韌劑、硅灰石、熔塊、瓷砂四種原料作為變量因素,設(shè)計(jì)一個(gè)4 因素3 水平的L9(34)正交試驗(yàn)(如表5~表7),第一輪篩選主要參考第一階段坯體干燥前強(qiáng)度、燒成溫度、燒成收縮、一次燒成變形量、重?zé)冃瘟康戎笜?biāo)要求,第二輪篩選則在此基礎(chǔ)上持續(xù)縮小范圍進(jìn)行微調(diào)。根據(jù)原材料性能和經(jīng)濟(jì)性通過(guò)幾輪微調(diào)試驗(yàn),確定了4 組滿足全階段生產(chǎn)綜合性能要求的坯方并與標(biāo)準(zhǔn)大生產(chǎn)巖板及進(jìn)口樣進(jìn)行系統(tǒng)的全過(guò)程測(cè)試對(duì)比,最后選擇其中一組性價(jià)比最好的配方。

表5 試驗(yàn)因素水平表

表6 正交試驗(yàn)評(píng)分規(guī)則

表7 正交試驗(yàn)設(shè)計(jì)

參考正交試驗(yàn)中最佳理論結(jié)果組合配方A2B2C1D2和A2B3C1D2,按此方法再次縮小變量范圍以精確調(diào)整,確定了一個(gè)最優(yōu)配方BT1,其化學(xué)組成見表8。

表8 最優(yōu)配方BT1化學(xué)組成 (wt%)

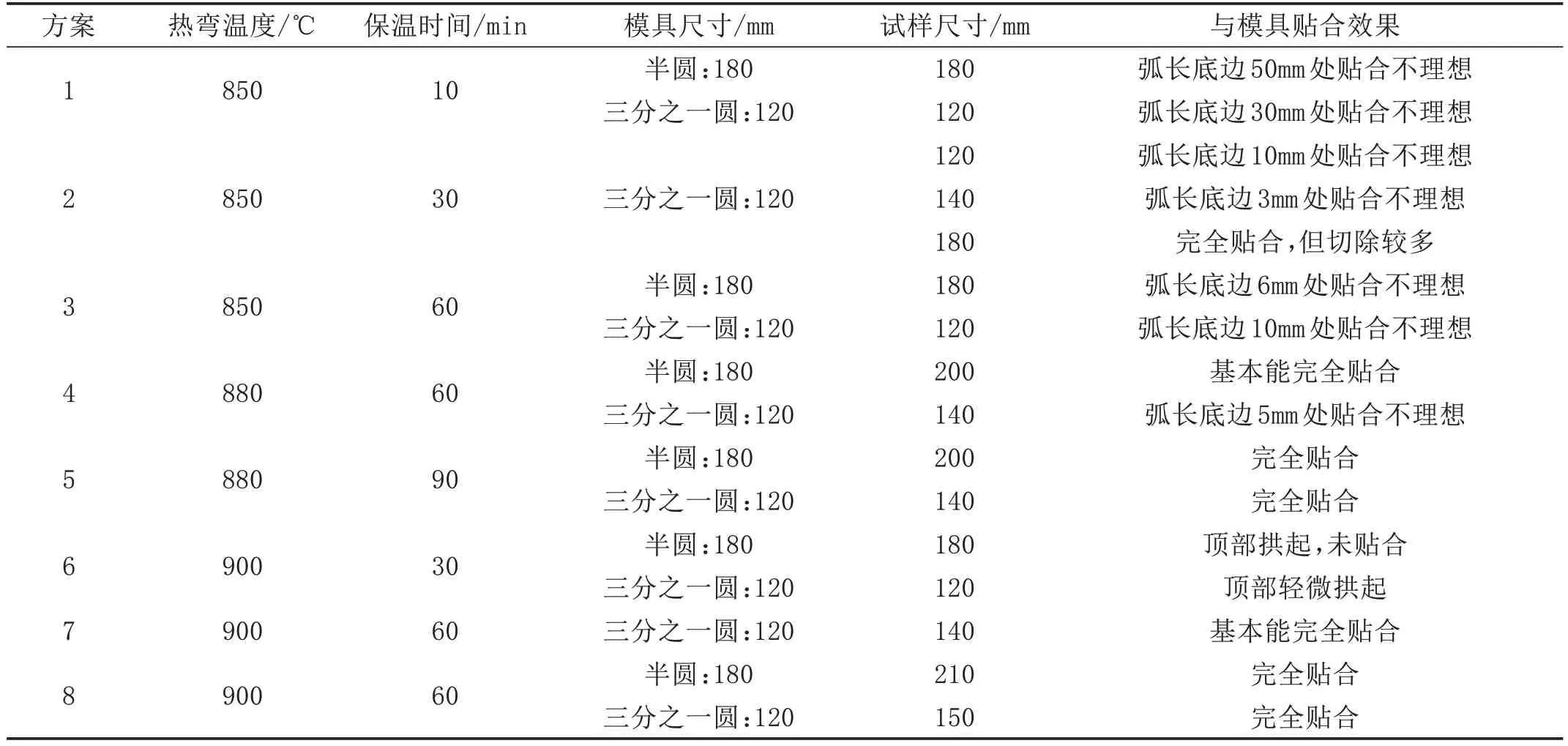

2.5 最優(yōu)坯體配方對(duì)應(yīng)的巖板熱彎測(cè)試

將最優(yōu)坯體配方對(duì)應(yīng)的平面巖板作為熱彎實(shí)驗(yàn)樣品,通過(guò)改變熱彎溫度、保溫時(shí)間、延長(zhǎng)弧長(zhǎng)等方法,設(shè)計(jì)8 種實(shí)驗(yàn)方案進(jìn)行熱彎實(shí)驗(yàn),熱彎測(cè)試方案及結(jié)果如表9所示。

表9 最優(yōu)坯體配方對(duì)應(yīng)的平面巖板熱彎測(cè)試方案及結(jié)果

從表9 最優(yōu)坯體配方對(duì)應(yīng)的平面巖板熱彎曲測(cè)試方案及結(jié)果分析可知:在最優(yōu)配方軟化點(diǎn)附近900℃保溫1h 及以上,并適當(dāng)延長(zhǎng)弧長(zhǎng),兩片拼圓和三片拼圓均可以獲得較為理想的彎曲貼合效果,其中900℃保溫1h并延長(zhǎng)弧長(zhǎng)30mm 熱彎方案實(shí)驗(yàn)效果最為理想,且燒制出來(lái)曲面巖板通過(guò)三片拼圓、兩片拼圓等方式經(jīng)切除延長(zhǎng)邊后可實(shí)現(xiàn)完整的圓柱拼接。

3 結(jié)論

本研究以K2O-Na2O-CaO-B2O3-MgO 多元復(fù)合熔劑低溫快燒型坯體配方系統(tǒng)為主要對(duì)象,通過(guò)引入一種改性粘土工藝制作的增韌劑,能夠大幅度降低配方中的鋁含量,同時(shí)設(shè)計(jì)引入了硅酸鋯、硅灰石和煅燒熟料渣,更有利于達(dá)到快速低溫?zé)伞=?jīng)過(guò)正交優(yōu)化實(shí)驗(yàn),最終優(yōu)選出的配方符合本項(xiàng)目易彎曲陶瓷巖板的坯體配方研制目標(biāo)。所制備的陶瓷巖板經(jīng)熱彎處理,在熱彎溫度低至900℃,保溫時(shí)間低至1 小時(shí)的工藝條件下,能夠較好實(shí)現(xiàn)平面巖板的熱彎成型。