細長桁架起重臂的雙機抬吊拆除施工技術

姜 弢,楊志英,衣振發,路大偉

(江蘇眾建達豐機械工程有限公司,北京 100012)

隨著造型各異及超高層建筑物的崛起,復雜工程施工情況隨之增多,使得工程主要物料垂直運輸設備的塔式起重機(以下簡稱塔機)安拆難度增加,非常規安拆工況也逐漸增多。

1 工程概況

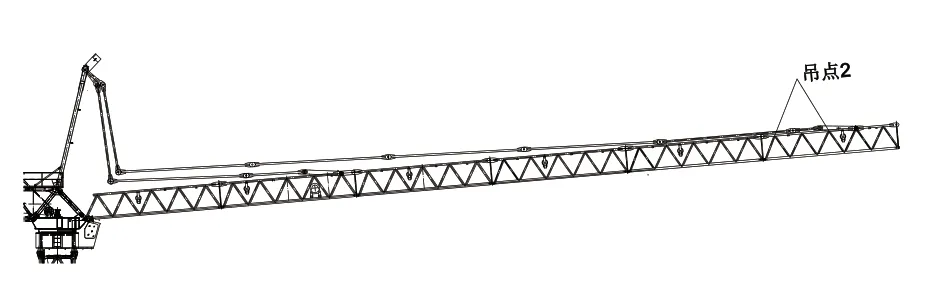

兩河口水電站為雅礱江中、下游的“龍頭”水庫,對其下游的雅礱江梯級電站以及金沙江、長江干流電站的梯級電站補償作用顯著。電站的開發任務為以發電為主,兼顧防洪。現場使用1臺ST8075 塔機在工程中進行物料垂直運輸工作,完工后將塔機降至126m(20 節標準節)高度,此時汽車起重機需站位在118.6m 的運輸平臺上完成拆除作業。塔機安裝位置圖立面圖見圖1。

圖1 塔機安裝位置圖

2 拆除工作難點分析及方案確定

2.1 拆除難點分析

起重臂安裝方式為大臂根部與回轉上支座鉸接,在臂架上弦19m 和56.9m 處與短拉桿、長拉桿銷軸連接,拉桿與塔頂銷軸連接(圖2),現對拆除分析如下。

圖2 起重臂拉桿吊點位置

1)起重臂整體變形過大 起重臂截面為正三角形,長度70m,寬度0.19m,因長度和截面比例大,屬于長細桁架結構。吊點定在中間位置時整體結構撓度過大,吊裝時造成臂架變形。

2)空中不易控制 吊點設在中間位置不僅存在變形的問題,且吊裝過程中不易控制吊重的姿態,容易出現結構打轉翻滾等現象。

3)高空轉換吊點位置困難 當解除長短拉桿與臂架連接時,需將吊裝位置靠近長拉桿與臂架連接處,解除拉桿連接后,前后重量差別大造成力矩不平均,需要在高空中將前端吊點轉換位置,高空中工人站位困難,操作難度高及危險性較大。

2.2 方案確定

結合現場情況,汽車起重機站位在空中運輸平臺上,平臺長46.5m,寬21m。在狹長操作空間中,為了減少吊裝次數、減少移動汽車起重機和高空作業,并綜合考慮施工進度、經濟成本、場地條件、安全操作、結構變形等多方面條件,確定先將起重臂長拉桿前10m 臂架拆除,剩余60m 起重臂拆除使用雙機抬吊方案。

整機拆除工藝流程:拆除準備→汽車起重機就位→拆除起升、變幅鋼絲繩→拆除一部分(3A+B)配重塊→拆除第七節起重臂及臂端節→拆除60m 起重臂→拆除剩余(1A)配重塊→拆除塔頭總成→拆除平衡臂2 →拆除起升機構→拆除平衡臂1 →拆除司機室→拆除回轉上轉臺(含機構)→拆除回轉下支座→拆除變徑節→拆除十字梁總成→拆除套架總成→拆除標準節及附著裝置→拆除過渡節→清場收工。

3 施工技術

3.1 汽車起重機選型

根據運輸平臺狹長現場情況,雙機抬吊使用1 臺130t 汽車起重機和1 臺100t 汽車起重機配合拆除。

依據規范[1]規定:吊裝狀態下起重機額定起重量的80%應大于每臺起重機的分配吊裝荷載,雙機總額定負荷的75%應大于雙機抬吊的總吊裝荷載。對抬吊荷載分配進行驗算[2]。

3.2 吊載驗算

驗算起重臂雙吊點載荷分配,吊裝時臂架變形量對于本身和鋼絲繩受力的影響。

3.2.1 汽車起重機選型驗算

由于現場可操作空間狹小,汽車起重機和安放臂架位置都在塔機南側運輸平臺上,其中130t汽車起重機可站在南側拆除平臺上,距離塔身中心14m,起重臂吊點1 位置有7m,吊裝臂長35.1m,額定起重量50t。

100t 汽車起重機距離塔身中心20m,距離起重臂吊點2 位置有8m,吊裝臂長34.8m,額定起重量27.2t。

60m 起重臂總重38.148t,雙機抬吊汽車起重機額定起重量為77.2t。根據GB 6067.1-2010《起重機械安全規程 第一部分》規定,單機折減系數取0.8,雙機抬吊不均衡系數取0.75。

1)130t 汽車起重機起重能力:0.8×50=48t>38.148t/2。

2)100t 汽車起重機起重能力:0.8×27.2=21.76t>38.148t/2。

3) 雙機汽車起重機起重能力:0.75×(50+27.2)=57.9t>38.148t。

經過核算,130t 和100t 汽車起重機雙機可以安全可靠抬吊起重臂。

3.2.2 拆除拉桿時起重臂吊點選取

拆除起重臂拉桿時需要將60m起重臂抬高5°,對吊點二進行計算(圖3)。

圖3 吊點二受力計算

F為回轉總成對起重臂的支撐力,F2為100t汽車起重機對起重臂向上的力,Fg為起重臂的重力,在起重臂水平的情況下,對支點A取矩得

得F2=17.1t

3.2.3 拆除拉桿時起重臂撓度驗算

使用Ansys Workbench 進行起重臂建模計算(圖4)。

圖4 拆除拉桿時撓度

依據規范要求,受彎構件撓度容許范圍為:L/400=50000/400=125mm,此時起重臂最大撓度為118mm,符合規范[3]要求,滿足吊裝。

3.2.4 雙機抬吊時吊點選取

使用雙機抬吊時,對汽車起重機進行分配載荷計算(圖5)。

圖5 雙吊點分配計算

F1和F2為2 臺吊車對起重臂向上的力,Fg為起重臂的重力,在起重臂水平的情況下,對重心G取矩得

得F1=20.954t,F2=17.193t,經過算可知,選擇以上2 臺汽車起重機可滿足雙機抬吊作業。

3.2.5 雙機抬吊時撓度驗算

對雙吊點進行起重臂建模計算撓度(圖6)。

圖6 雙吊點起重臂變形

依據規范要求,許可撓度范圍為:L/400=48000/400=120mm,此時起重臂最大撓度為46mm,符合規范要求,滿足吊裝。

3.3 吊臂變形對吊裝作業的影響分析

在雙機抬吊時,吊裝鋼絲繩的位置設置和高度是非常重要的,如果設置不當會對整個結構造成較大的位移,或者導致吊裝繩受載不均。理論上,如果不考慮結構的變形,吊點上對稱布置的兩側鋼絲繩應均勻受力,實際吊裝時會因為起重臂吊裝產生變形后,導致2根鋼絲繩受力不均勻。

3.3.1 起重臂吊點位置變化

起重臂設置兩吊點之間的距離為38 000mm,吊起起重臂吊繩受力后距離為37 987mm,間距縮短,減少13mm,見圖7。由驗算結果可知,雙吊點吊裝過程中臂架變形量較小,對臂架本身的受力影響很小。

圖7 定向變形

3.3.2 吊裝鋼絲繩受力變化

吊裝理想狀態是吊點均分兩側鋼絲繩到起重臂上弦位置,力是豎直向下的。起重臂吊裝后,因為起重臂在吊裝過程中有微小變形后,引起吊點移動影響到鋼絲繩的斜度,說明長度方向改變后兩側鋼絲繩受力不均勻分布,分析后得出吊點抬吊的外側鋼絲繩受力較小,鋼絲繩1 為45 137N,鋼絲繩4 受力為43 900N,靠近臂架中間鋼絲繩受力較大,鋼絲繩2 受力為204 600N,鋼絲繩3 受力為183 340N(圖8)。

圖8 吊繩軸向力

通過上述驗證,臂架彎曲變形和長度方向的改變使得鋼絲繩受力不均勻,采取措施是吊裝前檢查,和吊裝剛受力時調整鋼絲繩斜度使其每個吊點的受力平均分配到每根鋼絲繩上。

4 雙機抬吊拆除過程

4.1 拆除起重臂拉桿

100t 汽車起重機起吊點2 見圖9,將起重臂前端慢慢抬起大約5m 的高度拆除起重臂拉桿,起重臂拉桿拆除完成之后將其固定在起重臂上,100t 汽車起重機應吊著起重臂不得緩吊,此時100t 汽車起重機臂長35.1m,吊裝幅度7m,額定起重量50t,負荷量19.4t,負載率39%<80%,滿足吊裝要求。

圖9 拆除起重臂拉桿

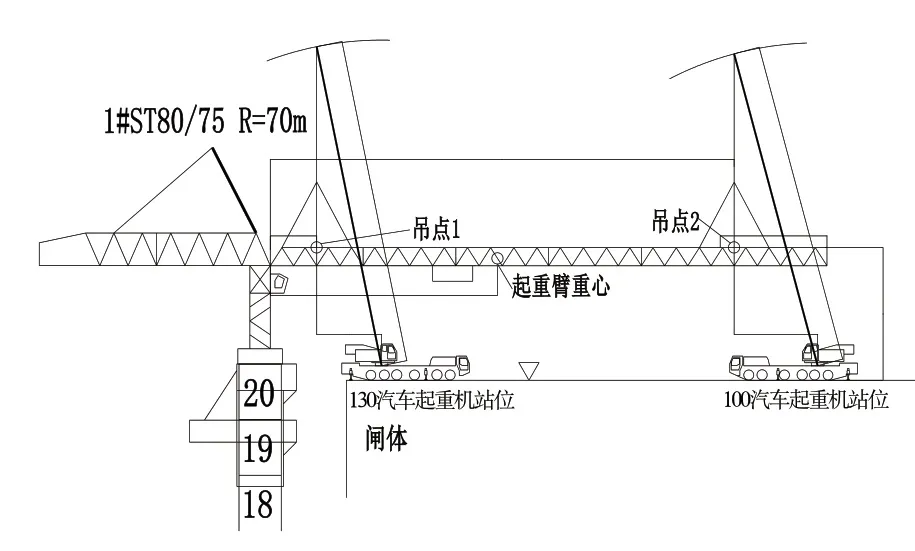

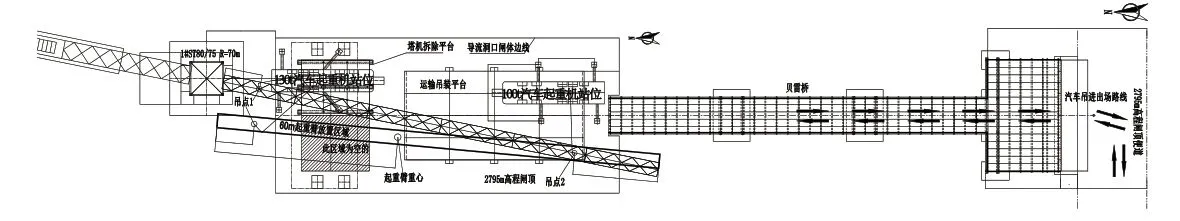

4.2 拆除60m起重臂

100t 汽車起重機吊點位置不變,130t 汽車起重機就位(圖10)。選好吊點1,100t、130t 汽車起重機同時慢慢起吊,使起重臂保持水平狀態,拆除與塔頭總成的連接銷軸及開口銷,檢查其穩定性及橫向水平性,緩慢降落至起重臂放置區域,并解體后運出現場,以便后續塔機部件的擺放。吊裝時2 臺汽車起重機均采用2 點吊裝方法,選用4 根6×37S+FC-1770-?34mm 鋼絲繩,4個20t 卸扣。

圖10 雙機抬吊立面圖

此時,130t 汽車起重機臂長35.1m,吊裝幅度7m,額定起重量50t,負荷量20.954t,負載率41.1%<80%,滿足吊裝要求。

起重臂放置至平臺過程中(圖11),130t 汽車起重機起重幅度由7m 變為9m,臂長35.1m,吊裝幅度9m,額定起重量46t,負荷量20.954t,負載率46%<80%,滿足吊裝要求;100t 汽車起重機臂長34.8m,吊裝幅度8m,額定起重量27.2t,負荷量17.193t,負載率63.2%<80%,滿足吊裝要求。

圖11 雙機抬吊平面圖

本次拆除過程中,100t 汽車起重機吊裝幅度8m、130t 汽車起重機吊裝幅度9m 時額定起重量之和為73.2t,吊物重量為38.148t,73.2t×75%=57.9t >38.148t,滿足吊重要求。

5 結語

通過長細桁架起重臂雙機抬吊的順利拆除,雙機抬吊吊裝法是大型塔機吊裝的切實可行之法。在考慮安全的前提下,吊裝方法的選擇和吊裝的計算與實際吊裝過程驗證相結合,從技術上全面考慮結構的重心,外形尺寸,變形產生的撓度范圍,吊裝時雙機配合及場地的使用條件等,結合實際情況因地制宜地制定方案,提前考慮吊裝中可能出現的問題,以絕對安全為目的完成拆除工作。