板式換熱器板內(nèi)兩相流動(dòng)分配特性分析及優(yōu)化

魏文建 徐國(guó)梁 張志鋒 丁二剛 王炎峰

(1 浙江水利水電學(xué)院 先進(jìn)換熱與能源應(yīng)用研究所 杭州 310018;2 丹佛斯板式換熱器有限公司 海鹽 315012;3 浙江盾安熱工科技有限公司 諸暨 311835)

板式換熱器因結(jié)構(gòu)緊湊和換熱高效廣泛用于制冷空調(diào)、石油化工等多個(gè)行業(yè)。近年隨著壓縮機(jī)單體能力的增加,板式換熱器單體能力亦越來(lái)越大。板式換熱器的大型化可通過增加板片數(shù)和增加單片面積兩種方式實(shí)現(xiàn)。板片數(shù)的增加使板間分配不均,從而造成性能衰減。因而換熱板單片面積的增加是實(shí)現(xiàn)板式換熱器大型化的重要方式之一。但隨著單片面積的增加,流體在通道內(nèi)沿?fù)Q熱板表面均勻流動(dòng)和分配變得困難,特別是氣液兩相流動(dòng)情況。流體尤其是液體沿?fù)Q熱板表面分布不均,會(huì)影響換熱板單片面積的有效利用,進(jìn)而影響板式換熱器的傳熱效率。

根據(jù)板式換熱器應(yīng)用和結(jié)構(gòu)不同,現(xiàn)有文獻(xiàn)對(duì)流體在板式換熱器內(nèi)分配特性的研究主要表現(xiàn)在兩個(gè)方面:1)針對(duì)石化、區(qū)域供熱等應(yīng)用領(lǐng)域的可折式板式換熱器[1]。可折板式換熱器的工作介質(zhì)通常為單相流體,多個(gè)板片通道之間的流體分配問題不嚴(yán)重。但由于其單片面積較大,存在板內(nèi)分配問題[2-4],通常做法是在流體進(jìn)入有效換熱區(qū)之前設(shè)計(jì)獨(dú)立的導(dǎo)流區(qū)。2)針對(duì)應(yīng)用于制冷空調(diào)等領(lǐng)域以相變流體作為工作介質(zhì)的釬焊式板式換熱器。主要研究流體在通道間分配不均對(duì)性能的影響以及分配器的設(shè)計(jì)。W. Yoon等[5-8]對(duì)板式換熱器制冷劑分配不勻?qū)Q熱器和機(jī)組性能的影響進(jìn)行了實(shí)驗(yàn)研究。W. Li 等[9-11]通過實(shí)驗(yàn)及可視化對(duì)兩相制冷劑在板式換熱器板孔內(nèi)的流動(dòng)型態(tài)進(jìn)行了研究,并建立了相應(yīng)的數(shù)學(xué)模型來(lái)定量描述兩相流體在各通道間的分配情況。H. Shokouhmand等[12-13]研究了板片數(shù)的增加引起板間分配不勻?qū)Π迨綋Q熱器性能的影響。Zhang Yun等[14]通過分析分配器參數(shù)對(duì)通道間分配均勻性的影響提出了分配器優(yōu)化方案。有些學(xué)者對(duì)板式換熱器換熱和壓降關(guān)聯(lián)式進(jìn)行了研究,并開發(fā)了板式換熱器性能預(yù)測(cè)的兩相模型[15-16],但未考慮分配不均的影響。筆者基于計(jì)算流體力學(xué)數(shù)值模擬方法,對(duì)板式換熱器板間分配器在單相流動(dòng)和兩相流動(dòng)時(shí)的分配性能分別進(jìn)行了研究[17]。與上海交通大學(xué)丁國(guó)良教授團(tuán)隊(duì)合作對(duì)點(diǎn)波板式換熱器和帶有分配器的釬焊板式換熱器內(nèi)各支路的氣液流量分配特性建立了預(yù)測(cè)模型,開發(fā)了適用于該模型的求解算法,解決了帶分配器的板式換熱器流道間氣液兩相流量分配的定量模擬問題[18-19]。

綜上所述,現(xiàn)有文獻(xiàn)都是對(duì)制冷用板式換熱器板間分配不勻特性進(jìn)行的研究。近年來(lái),隨著釬焊板式換熱器的大型化,特別是兆瓦(MW)級(jí)產(chǎn)品的出現(xiàn),單片面積可達(dá)0.5 m2及以上[20-21],制冷劑兩相流體在通道內(nèi)換熱板表面的分配均勻性成為影響釬焊板式換熱器傳熱效率的重要因素。由于釬焊板式換熱器高承壓和緊湊性要求,不允許如可折式板式換熱器在進(jìn)入換熱區(qū)之前增加獨(dú)立的導(dǎo)流區(qū)。因此,板片波紋結(jié)構(gòu)的設(shè)計(jì)不僅要考慮換熱單元的換熱效果,更重要的是與板內(nèi)分配特性相關(guān)聯(lián),從而增加了換熱板設(shè)計(jì)的復(fù)雜性[22-24]。目前行業(yè)內(nèi)板式換熱器存在兩種基本板型,即人字波板和點(diǎn)波板。點(diǎn)波板式換熱器具有高強(qiáng)度和高效換熱的優(yōu)點(diǎn)[25-27]。由于結(jié)構(gòu)不同,其板內(nèi)流動(dòng)分配特點(diǎn)與人字波板有所不同。

本文針對(duì)制冷用釬焊板式換熱器板內(nèi)分配均勻性問題及研究不足,通過計(jì)算流體力學(xué)建模分析方法采用兩相狀態(tài)R410A制冷劑作為介質(zhì),對(duì)兩相流體在人字波板和點(diǎn)波板兩種板片內(nèi)的流動(dòng)分配特性進(jìn)行研究,為釬焊板式換熱器設(shè)計(jì)開發(fā)人員提供理論依據(jù)。

1 物理數(shù)學(xué)模型建立

1.1 板片及流動(dòng)單元物理模型

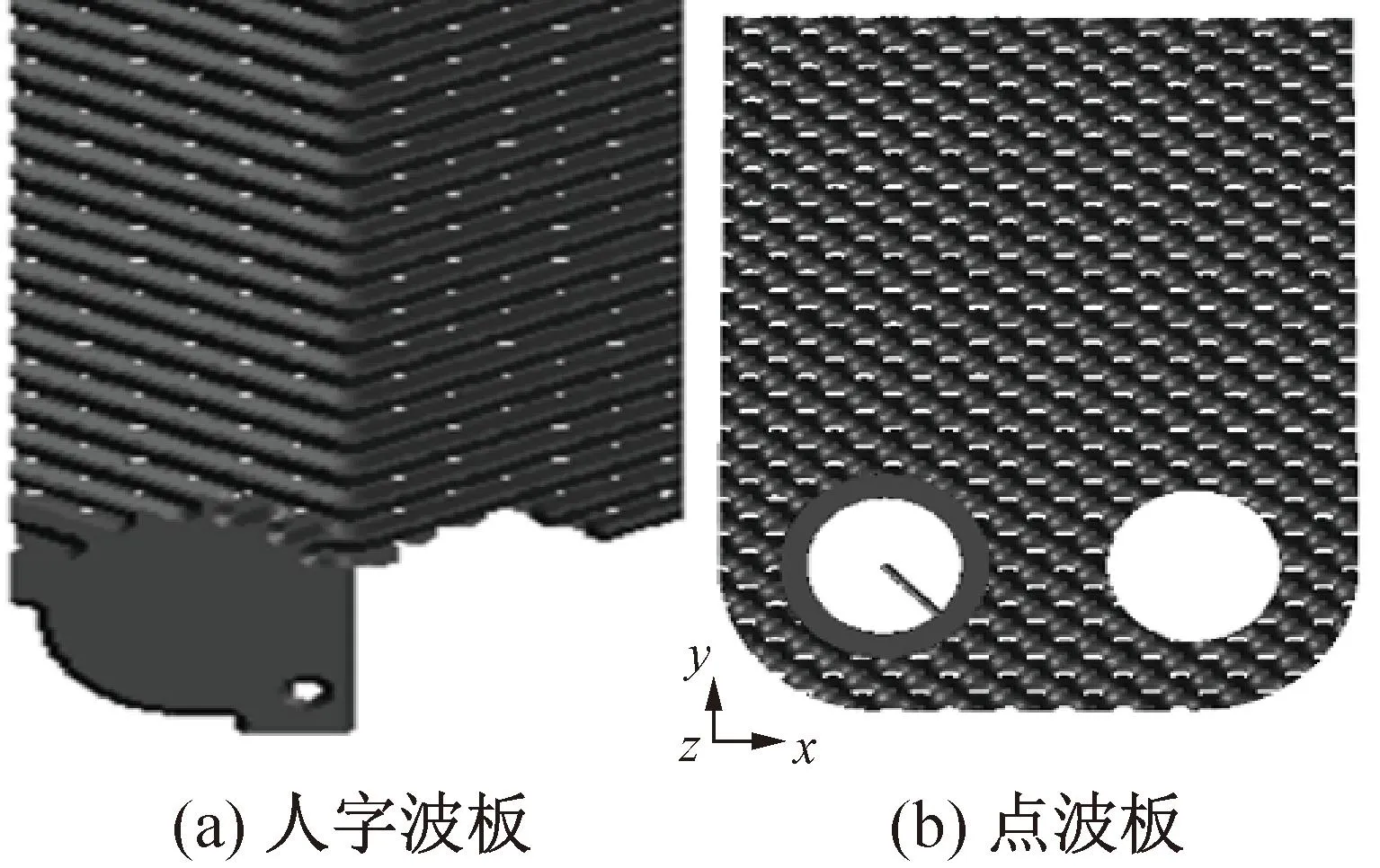

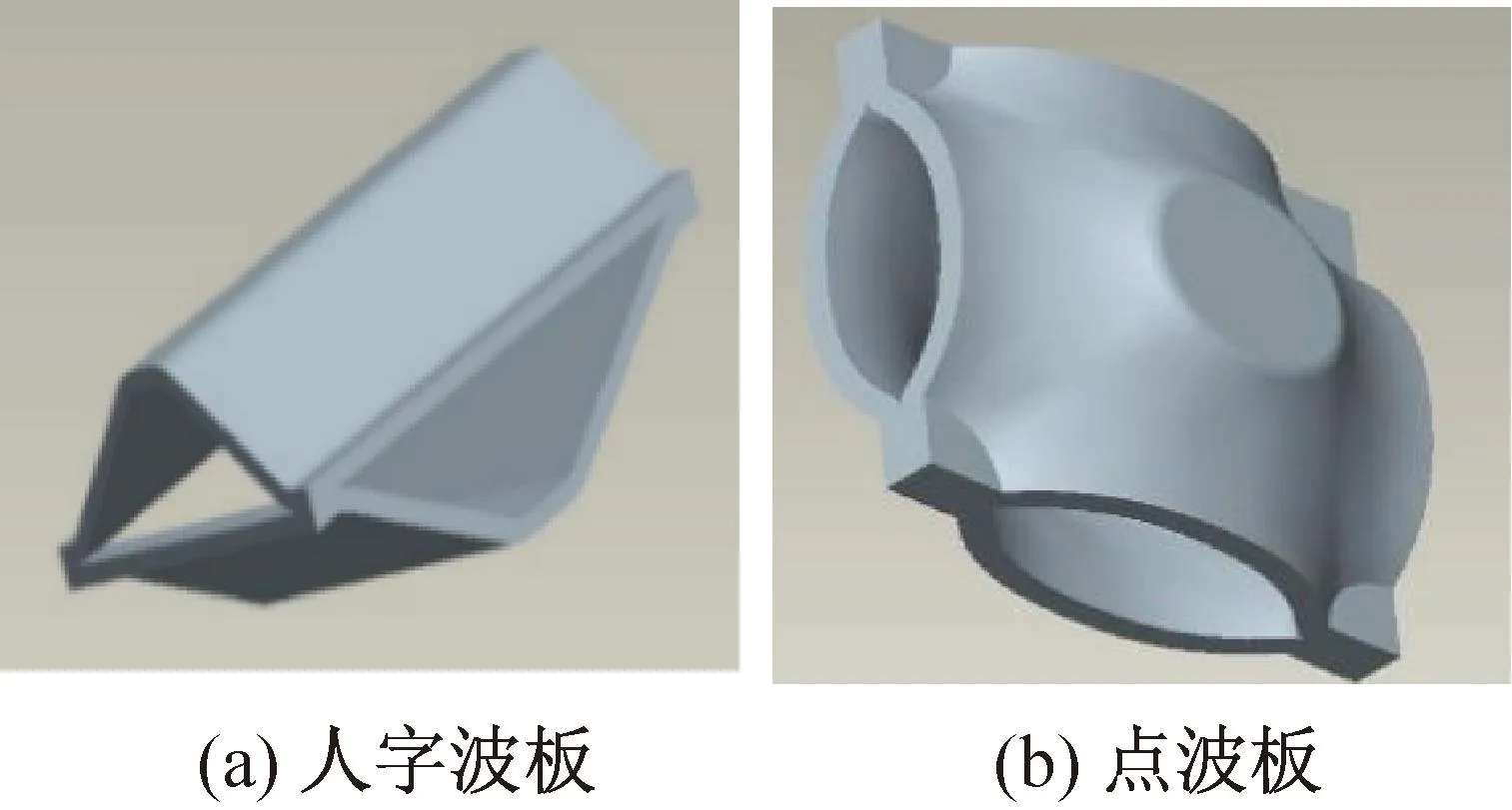

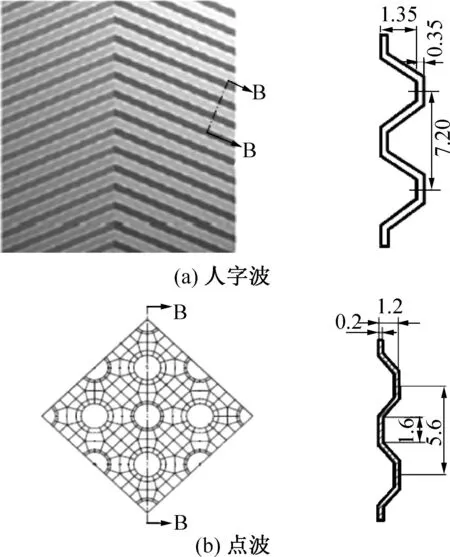

針對(duì)常規(guī)人字波板和點(diǎn)波板兩種不同結(jié)構(gòu)的板式換熱器板片進(jìn)行模擬,其中最大尺寸為600 mm ×100 mm,計(jì)算域大小為300 mm×100 mm,其中流體流動(dòng)方向即長(zhǎng)度方向?yàn)?00 mm,流動(dòng)法向方向?yàn)?00 mm。由于僅考慮流動(dòng)而忽略換熱,故采用單流道流動(dòng)計(jì)算模型。圖1所示為人字波板和點(diǎn)波板的流動(dòng)計(jì)算物理模型。圖2所示為人字波板和點(diǎn)波板流動(dòng)計(jì)算基本單元物理模型。人字波和點(diǎn)波板片結(jié)構(gòu)參數(shù)如圖3所示,波點(diǎn)大小為1.6 mm,波點(diǎn)排列為90°夾角,波點(diǎn)間距為5.6 mm。板片為材料厚度0.2 mm的不銹鋼316L。人字波紋角度為120°,波槽深度為1.2 mm,波槽間距為7.2 mm,板片為材料厚度0.35 mm的不銹鋼316L。

圖1 板片物理模型

圖2 板片流動(dòng)基本單元物理模型

圖3 板片結(jié)構(gòu)參數(shù)

1.2 相關(guān)假設(shè)及數(shù)學(xué)模型

為研究流動(dòng)分配情況,采用無(wú)換熱條件下的氣液兩相狀態(tài)R410A做為介質(zhì),且進(jìn)行如下假設(shè):

1)流體各物理量不隨時(shí)間變化,為兩相流體,定常流動(dòng);

2)工作流體為牛頓流體;

3)忽略由于密度差異引起的浮升力;

4)忽略流體流動(dòng)時(shí)的黏性耗散作用所產(chǎn)生的熱效應(yīng);

5)流動(dòng)過程中無(wú)換熱,忽略流體干度變化。

對(duì)于兩相流體,因混合模型考慮了滑移速度且允許相間貫穿,對(duì)氣液兩相流體選用混合模型對(duì)其在板式換熱器通道內(nèi)的流動(dòng)進(jìn)行模擬計(jì)算,其控制方程如下。

連續(xù)性方程:

(1)

(2)

(3)

動(dòng)量方程:

混合模型的動(dòng)量方程通過對(duì)所有相各自的動(dòng)量方程求和獲得:

(4)

(5)

(6)

為了提高湍流計(jì)算的精度采用RNGk-ε模型,僅考慮流動(dòng)且無(wú)傳熱面,各流體接觸面視為絕熱面,外部邊界條件設(shè)為無(wú)滑移速度邊界條件,單相流動(dòng)流道進(jìn)口采用速度入口條件,兩相流動(dòng)為質(zhì)量流量入口條件,板片流道出口為流體壓力出口條件。

1.3 建模分析流程及驗(yàn)證

圖4所示為建模分析流程圖。完成幾何模型構(gòu)建及網(wǎng)絡(luò)獨(dú)立性審查后,再通過對(duì)制冷劑氣液兩相邊界條件的設(shè)定進(jìn)行聯(lián)立方程求解,直至求解器符合收斂判據(jù)。否則,需要調(diào)整設(shè)定條件重新計(jì)算。仿真模型壓降計(jì)算結(jié)果與丹佛斯實(shí)驗(yàn)室測(cè)得的相同條件下水和R410A制冷劑在相近局部干度下的實(shí)驗(yàn)數(shù)據(jù)進(jìn)行了對(duì)比,實(shí)驗(yàn)測(cè)試系統(tǒng)原理及不確定性分析參見文獻(xiàn)[23,28]。對(duì)比結(jié)果如表1所示。其中水的仿真計(jì)算和測(cè)試工況為:進(jìn)、出口水溫分別為12 ℃和7 ℃,通道流速為0.5 m/s,對(duì)于單相水的計(jì)算結(jié)果偏差小于5%。R410A的測(cè)試工況為:閥前溫度35 ℃,過冷度5 ℃,蒸發(fā)溫度為4 ℃,換熱器進(jìn)口干度為0.4,出口干度為0.6,沿程干度變化控制在0.2,進(jìn)出口平均干度為0.5,通道內(nèi)氣液兩相平均流速為0.65 m/s,兩種板型R410A兩相壓降的計(jì)算偏差均在12%以內(nèi)。R410A兩相計(jì)算結(jié)果與實(shí)測(cè)結(jié)果偏差略大主要是由于實(shí)際測(cè)試過程中存在流動(dòng)換熱,進(jìn)出口平均干度和平均流速雖與仿真條件相同,但沿程干度變化約為0.2,而仿真計(jì)算中未考慮換熱,即假定流動(dòng)過程中干度不變。由表1可知,對(duì)于兩種板型單相和兩相仿真結(jié)果與實(shí)測(cè)數(shù)據(jù)一致性較好,其偏差在可接受范圍內(nèi),說(shuō)明壓降仿真計(jì)算模型可靠。

表1 壓降仿真計(jì)算結(jié)果與測(cè)試結(jié)果對(duì)比偏差

圖4 建模分析流程圖

1.4 網(wǎng)格劃分

由于板式換熱器模型結(jié)構(gòu)較復(fù)雜,模型采用非結(jié)構(gòu)四面體網(wǎng)絡(luò)劃分,整個(gè)流道由基本流動(dòng)換熱單元組成。圖5所示為不同網(wǎng)格劃分?jǐn)?shù)目,發(fā)現(xiàn)當(dāng)基本流動(dòng)換熱單元網(wǎng)格數(shù)目達(dá)28 936時(shí),壓降變化小于1.5%。綜合計(jì)算精度和速度,本文采用28 936數(shù)目的基本單元網(wǎng)格劃分密度。

圖5 基本流動(dòng)單元網(wǎng)格數(shù)目

2 模擬結(jié)果分析

2.1 評(píng)價(jià)參數(shù)

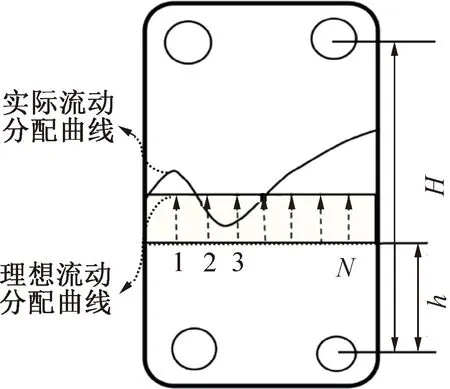

目前公開發(fā)表的文獻(xiàn)中還鮮有提及板內(nèi)氣液兩相分配不均性的描述及評(píng)價(jià)方法。為了定量評(píng)價(jià)板內(nèi)分配均勻性,本文采用流動(dòng)法線方向同一相對(duì)位置處的兩相和液相質(zhì)量分?jǐn)?shù)與單一通道內(nèi)兩相和液相總質(zhì)量分?jǐn)?shù)的比值作為分布均勻性評(píng)價(jià)指標(biāo)。當(dāng)量段面質(zhì)量流量分布如圖6所示。量化兩相和液相流動(dòng)分配均勻性評(píng)價(jià)參數(shù)定義如下:mi,tp為流動(dòng)法向當(dāng)量段面處第i個(gè)截面的實(shí)際兩相質(zhì)量流量,kg/s;mi,liq為流動(dòng)法向當(dāng)量段面處第i個(gè)截面的液相質(zhì)量流量,kg/s;N為當(dāng)量段面處的劃分截面數(shù),N隨板片寬度的增加而增大。當(dāng)量段面的位置為流動(dòng)方向上距離入口孔徑中心的垂直高度與流體進(jìn)出口孔徑中心間距的比值,即h/H。

圖6 當(dāng)量段面截面質(zhì)量流量分布

1) 平均兩相流量:兩相流動(dòng)完全均勻分配時(shí)當(dāng)量段面處單個(gè)截面的平均兩相質(zhì)量流量。

(7)

式中:mtot為板式換熱器總質(zhì)量流量,kg/s。

2) 平均液相流量:兩相流動(dòng)完全均勻分配時(shí)當(dāng)量段面處單個(gè)截面的液相質(zhì)量流量。

(8)

式中:xinlet為板式換熱器進(jìn)口干度。

3) 兩相流量偏差:兩相流動(dòng)時(shí)當(dāng)量段面處第i個(gè)截面實(shí)際兩相流量與平均兩相流量之間的相對(duì)偏差。

(9)

4) 液相流量偏差:兩相流動(dòng)中當(dāng)量段面處第i個(gè)截面實(shí)際液相流量與平均液相流量之間的相對(duì)偏差。

(10)

5) 平均兩相流量偏差:兩相流動(dòng)中板片當(dāng)量段面處所有截面兩相流量偏差的平均值,用于評(píng)價(jià)兩相流體在板內(nèi)當(dāng)量段面處整體的均勻分配情況。

(11)

6) 平均液相流量偏差:兩相流動(dòng)中板片當(dāng)量段面處所有截面液相流量偏差的平均值,用于評(píng)價(jià)液相流體在板內(nèi)當(dāng)量段面處整體的均勻分配情況。

(12)

2.2 人字波板板內(nèi)流動(dòng)分配

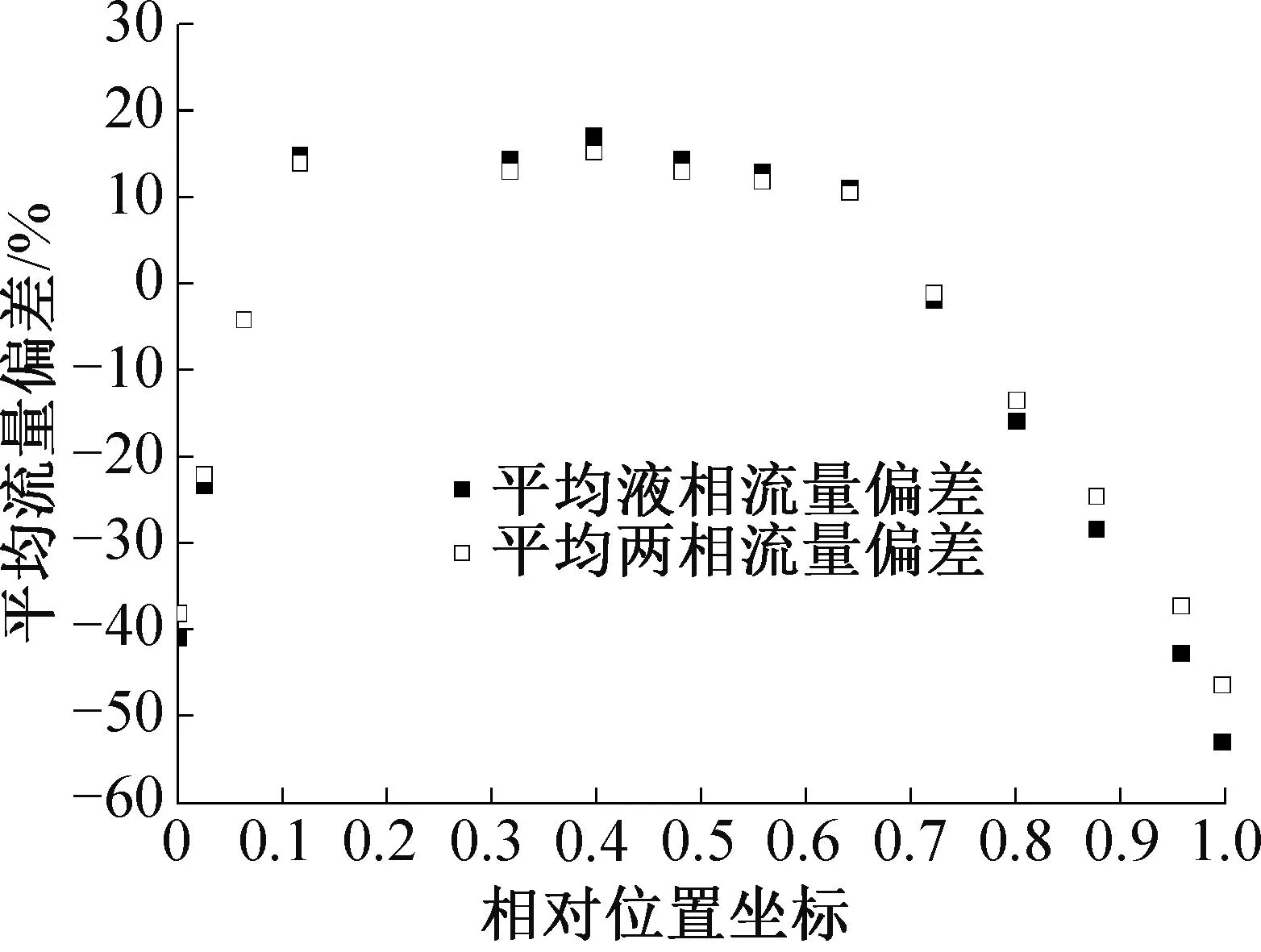

圖7所示為人字波板式換熱器板內(nèi)流動(dòng)分配模擬結(jié)果。由圖7(a)可知,人字波板沿流體流動(dòng)的法線方向,壓力分布相對(duì)均勻,在人字波頂點(diǎn)處的壓力略高而兩側(cè)略低。由圖7(b)可知,氣液兩相先從溝槽向兩側(cè)流動(dòng),然后側(cè)翻入下一溝槽。但氣相要早于液相發(fā)生側(cè)翻,可見在人字波頂點(diǎn)附近流速相對(duì)較大。圖7(c)所示氣相干度的的變化,對(duì)于給定的人字波板結(jié)構(gòu),板內(nèi)氣液相分配整體均勻性較好,反映液體側(cè)向流動(dòng)性較好。圖8和圖9所示為當(dāng)量段面處液相體積分?jǐn)?shù)、液相和兩相流量偏差沿板片寬度方向的分布。靠近板中心位置液相體積分布略高于板片兩側(cè)。計(jì)算得到的平均液相流量偏差和平均兩相流量偏差分別為15.6%和14.2%。

圖7 人字波板模擬結(jié)果

圖8 人字波板當(dāng)量斷面液相體積分布

圖9 人字波板平均液相和平均兩相流量偏差分布

2.3 點(diǎn)波板板內(nèi)流動(dòng)分配

圖10所示為氣液兩相在點(diǎn)波板板內(nèi)流動(dòng)速度分布。由圖10可知,氣體較易沿靠近入口的最短路徑流動(dòng),制冷劑入口側(cè)氣體流速略高。表明近入口端氣體質(zhì)量流量高于遠(yuǎn)入口側(cè)。點(diǎn)波板在當(dāng)量斷面的氣相速度分布和液相體積分?jǐn)?shù)分布如圖11所示。由圖11(a)可知,流體進(jìn)出口近側(cè)的氣相流速明顯高于遠(yuǎn)端,與圖11(b)所示液相體積分?jǐn)?shù)的分布一致。圖12所示為不考慮換熱,僅考慮氣液兩相制冷劑不同時(shí)刻的氣液兩相流動(dòng)時(shí)熱圖,左下側(cè)為制冷劑入口,左上側(cè)為制冷劑出口,在制冷劑流動(dòng)的法線方向上,制冷劑液體的分布不均顯著,靠近制冷劑進(jìn)口側(cè)氣體多于液體。由此可知,仿真結(jié)果與流動(dòng)熱圖趨勢(shì)性一致。液態(tài)制冷劑不能均勻分布于換熱板片表面,從而降低換熱板有效傳熱面積,造成性能下降。根據(jù)當(dāng)量斷面處流速和體積分?jǐn)?shù),計(jì)算得到的平均液相偏差和平均兩相偏差分別為41.3%和39.6%。

圖10 點(diǎn)波板流速分布

圖11 點(diǎn)波板當(dāng)量斷面氣相速度和液相體積分?jǐn)?shù)分布

圖12 點(diǎn)波板兩相制冷劑流動(dòng)熱成像

3 點(diǎn)波板板內(nèi)流動(dòng)分配優(yōu)化

由點(diǎn)波板流動(dòng)分布的結(jié)果可知圓型點(diǎn)波板在流體流動(dòng)方向上存在直通斷面,從而形成氣體短路通道,過早發(fā)生氣液兩相分離現(xiàn)象,致使出現(xiàn)近出入口端氣體過多,而遠(yuǎn)端液體偏多的板片表面流體分布不均問題。如何減小直通斷面大小以及如何驅(qū)動(dòng)流體側(cè)向流動(dòng)成為解決問題的關(guān)鍵,為此筆者提出了一種新型仿生“魚鱗”點(diǎn)波板片結(jié)構(gòu)并針對(duì)表2所示的結(jié)構(gòu)參數(shù)對(duì)其進(jìn)行數(shù)值模擬,模擬結(jié)果如圖13所示。由圖13(a)可知,壓力分布沿板寬方向較為一致。由圖13(b)可知,雖然仍有部分氣體均勻通過直通斷面,流體側(cè)向斷面流動(dòng)增大,流速沿板寬分布相對(duì)較為一致。表明“魚鱗”點(diǎn)波可以有效減小流體方向上的直通斷面大小,其下凹弧形結(jié)構(gòu)可以增強(qiáng)流動(dòng)方向的湍流,并產(chǎn)生二次渦流,延遲氣液兩相分離。另一方面,在減小直通斷面的同時(shí)增加側(cè)向流通截面,降低側(cè)向阻力驅(qū)動(dòng)液體側(cè)向流動(dòng)。圖14所示為“魚鱗”點(diǎn)波結(jié)構(gòu)的流線型態(tài),二次渦的形成和側(cè)向流動(dòng)清晰可見。圖15所示為“魚鱗”板片反映液相分布的紅外圖像,可見該新型點(diǎn)波結(jié)構(gòu)可以有效驅(qū)動(dòng)液相側(cè)向流動(dòng),氣體在中心部位稍多,從分布看與“魚鱗”點(diǎn)波排列角度基本一致。采用相同方法計(jì)算得到當(dāng)量斷面處的平均液相流量偏差和平均兩相流量偏差分別為8.9%和7.6%。板片表面流體流動(dòng)和分配的不均勻性改善顯著。

表2 魚鱗式點(diǎn)波結(jié)構(gòu)參數(shù)

圖13 “魚鱗”點(diǎn)波板模擬結(jié)果

圖14 “魚鱗”點(diǎn)波板的流線型態(tài)

圖15 “魚鱗”點(diǎn)波板兩相制冷劑流動(dòng)熱成像

4 結(jié)論

本文采用人字波板和點(diǎn)波板兩種換熱板片進(jìn)行計(jì)算流體力學(xué)數(shù)學(xué)建模研究板內(nèi)流動(dòng)分配特性,提出了一種板內(nèi)分配均勻性評(píng)價(jià)方法,通過實(shí)驗(yàn)數(shù)據(jù)對(duì)仿真模型進(jìn)行了驗(yàn)證,得到如下結(jié)論:

1)采用的仿真模型和計(jì)算方法可靠,對(duì)于相同結(jié)構(gòu)參數(shù)和工況條件,單相和兩相壓降計(jì)算結(jié)果與實(shí)驗(yàn)數(shù)據(jù)偏差分別在5%和12%以內(nèi)。

2)人字波板相對(duì)同寬度點(diǎn)波板,氣液兩相側(cè)向流動(dòng)分配相對(duì)較好,但仍呈現(xiàn)一定程度側(cè)向分布的不均勻性,平均液相流量偏差和平均兩相流量偏差分別為15.6%和14.2%。

3)點(diǎn)波板氣液兩相側(cè)向流動(dòng)受限,因直通截面存在使氣體易出現(xiàn)“短路”現(xiàn)象。平均液相流量偏差和平均兩相流量偏差分別為41.3%和39.6%。影響板內(nèi)分配均勻性的主要因素是直通斷面大小、相分離和側(cè)向流動(dòng)驅(qū)動(dòng)力大小。

4)降低直通斷面并產(chǎn)生二次渦的“魚鱗”點(diǎn)波結(jié)構(gòu)可有效改善板內(nèi)分配,平均液相流量偏差和平均兩相流量偏差分別為8.9%和7.6%。表明點(diǎn)波板通過優(yōu)化設(shè)計(jì),可以實(shí)現(xiàn)與人字波板相同或略優(yōu)的側(cè)向流動(dòng)效果,以滿足板內(nèi)均勻分配和性能提升要求。

本文受浙江省“尖兵”“領(lǐng)雁”重大研發(fā)攻關(guān)計(jì)劃項(xiàng)目(2022C01159)資助。(The project was supported by the "Pioneer" and "Leading Goose" R&D Program of Zhejiang (No. 2022C01159).)