近距離下煤層工作面過煤柱礦壓顯現規律研究

張少鵬

(中煤科工集團國際工程有限公司,北京 100013)

近距離煤層下行開采時,受礦井地質條件以及現有的采煤支護技術裝備等的限制,在開采上部煤層后遺留大量區段保護煤柱。由于區段煤柱的存在,其頂板能夠保持完整結構,導致下部煤層開采到煤柱下方的動載強烈,使得下部煤層工作面出現礦壓顯現劇烈、支架難以支護等問題,影響下部煤層的生產安全。畢博韜[1]針對石圪臺煤礦31201工作面過集中煤柱時的壓架事故,提出煤柱預裂爆破、縮短工作面長度等措施,有效降低礦壓顯現強度;鞠金峰等[2]針對近距離煤層工作面在出煤柱時頻繁發生壓架災害的情況,提出對煤柱上方關鍵層鉸接結構提前實施爆破強放等防治措施,有效減緩煤層間巖層的負載;姚志紅等[3]通過理論分析提出工作面隨上層關鍵層破斷出現周期性來壓的礦壓規律,并基于此實施高位頂板水力切頂卸壓方案,使支架平均工作阻力顯著降低;白正平等[4]通過理論分析和現場勘測得到工作面出煤柱開采強礦壓災害施載體、過渡體及承載體3個主控環節,發現壓架事故發生的主要原因為上覆煤柱應力集中、周期來壓應力疊加、來壓突然、推采速度過快等;毛金峰[5]采用FLAC3D模擬上覆煤柱爆破前后工作面的垂直應力分布特征,發現垂直應力有明顯降低,且現場實測結果表明工作面回采過程中未發生來壓異常等煤巖動力現象。

本文以石圪臺煤礦2-2上102綜采工作面為研究對象,通過數值模擬和現場礦壓監測相結合的方法,總結了2-2上102綜采工作面過上部第二組、第三組區段煤柱期間的礦壓規律,采取多種煤柱弱化方法和工作面調斜的措施減小動壓影響[6],為類似條件工作面開采時的頂板動載礦壓防治提供理論依據。

1 工程概況

石圪臺煤礦位于神東礦區北部,2-2上102工作面地表被第四系風積沙覆蓋,地層大致呈南北走向,傾向東西為主,工作面位于中下侏羅統延安組第四段。

2-2上102工作面位于石圪臺煤礦2-2上煤層一盤區。工作面回采分為兩段,總推進長為1 261.8 m,其中:Ⅰ段推進方向長度842 m、工作面長度154.7 m,Ⅱ段推進方向長度419.8 m,工作面長度237.4 m.煤層厚度1.4~2.3 m,平均厚度2.0 m.

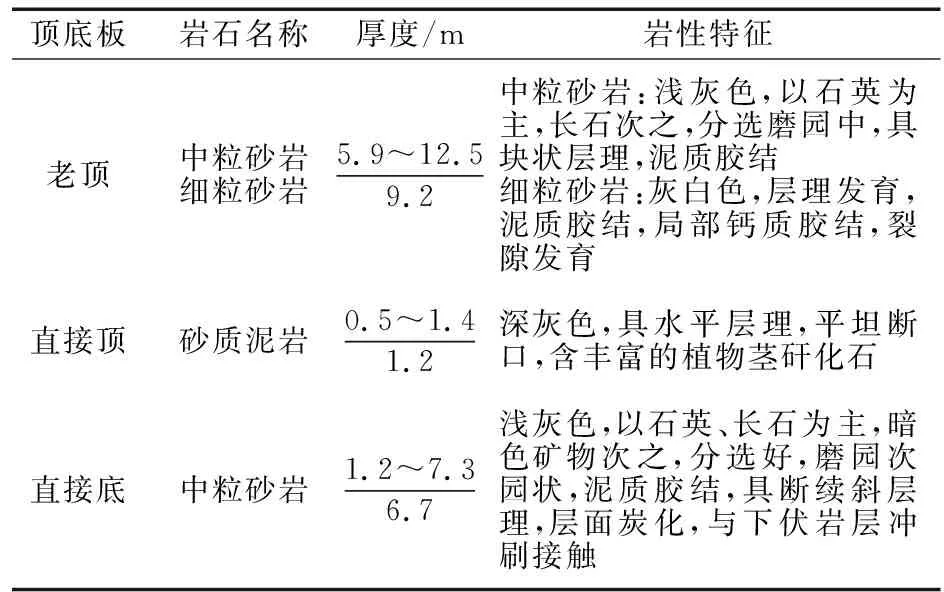

煤層直接頂為砂質泥巖,平均厚度1.2 m;老頂為中粒砂巖、細粒砂巖,平均厚度約為9.2 m;直接底為中粒砂巖,平均厚度約為6.7 m.煤層頂底板特征見表1.

表1 煤層頂底板情況

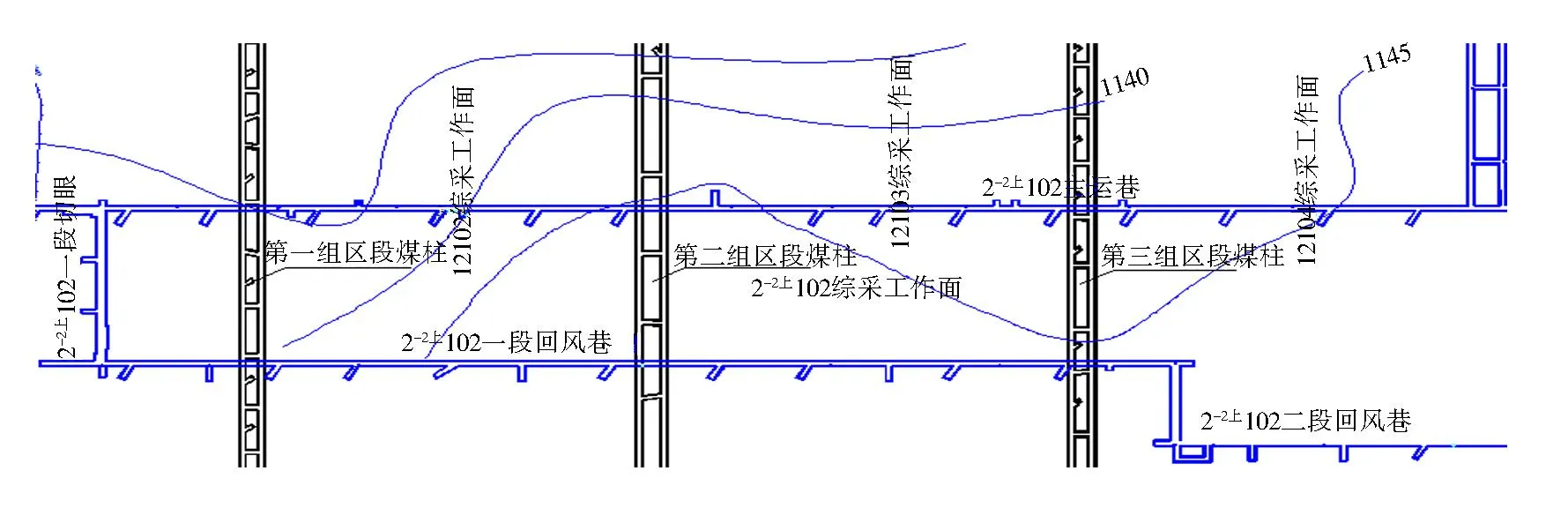

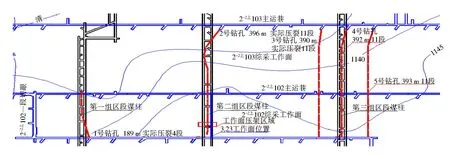

Ⅰ段工作面上部有3組與工作面平行的區段煤柱,其中第二組煤柱距切眼424.8 m,寬15 m,影響范圍為整個工作面,層間距10~12 m.第三組煤柱距切眼625 m,寬12 m,影響范圍為整個工作面,層間距為11~20 m.2-2上102工作面與上部區段煤柱相對位置關系如圖1所示。

圖1 2-2上102綜采工作面與上部區段煤柱相對位置關系圖

2 工作面過煤柱礦壓特征分析

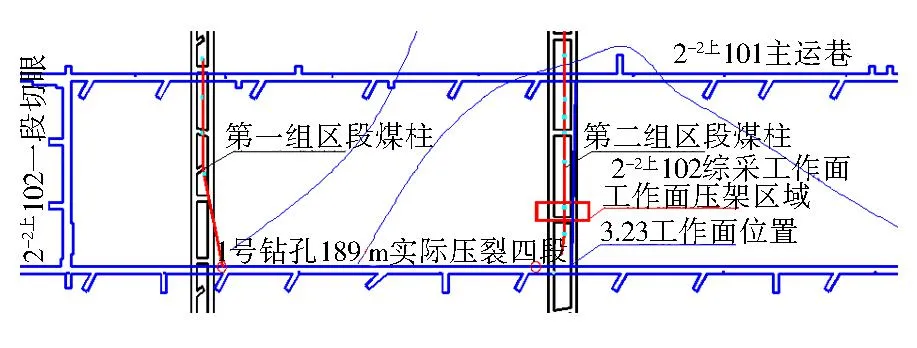

過第二組煤柱時的情況:2-2上102綜采面在進入上部第二組煤柱前,采取工作面調斜工藝回采,機頭滯后機尾5 m,采高增大至2.1~2.2 m.3月22日中夜班割煤12刀,第1刀工作面來壓,壓力持續6刀后正常(357~468 bar),煤壁無片幫,工作面無淋水。3月22日中班接班后,正常向機尾方向割煤,接班時,工作面第20~80架壓力值417~513 bar,50~70架頂板破碎,漏矸高度0.3~1 m,第三刀8:30向機尾割至70架時,27~84架立柱下縮0.2~0.8 m,其中57~60架立柱下縮0.8 m,以致電磁閥損壞支架無法拉移。此時機頭側距離出煤柱剩余3.8 m,機尾側已出煤柱1.2 m,工作面86~93架(共計8架)進入上部12103采空區,1~85架仍在煤柱下方。

工作面發生切頂下沉后,經現場查看:工作面27~84架采高1.2~1.5 m,其中57~60架,采高最低1.2 m,壓架造成部分支架電磁閥損壞。工作面壓架區域示意如圖2所示。

圖2 工作面壓架區域示意

3 煤柱下應力分布數值模擬分析

3.1 計算模型的建立

使用數值模擬軟件FLAC3D建立三維數值模型,取數值模型的尺寸為160 m×120 m×50 m,將上部煤層區段煤柱及兩側的12102和12103工作面、下部2-2上煤層的2-2上102綜采工作面以及其主要的頂底板巖層建立在模型中。模擬中取工作面長度為100 m,上部區段煤柱寬度15 m.

對FLAC3D數值模型前后左右和底部邊界的位移進行固定,限制邊界水平位移,根據實際生產情況進行模擬,先開采上部煤層的12102和12103工作面,待應力平衡后開采部2-2上煤層的2-2上102綜采工作面,后對區段煤柱進行弱化后重新開采2-2上102綜采工作面,分別研究過區段煤柱和在采空區下時的礦壓顯現情況及在不同強度煤柱下應力分布情況。

3.2 煤柱下與采空區下采場應力分布

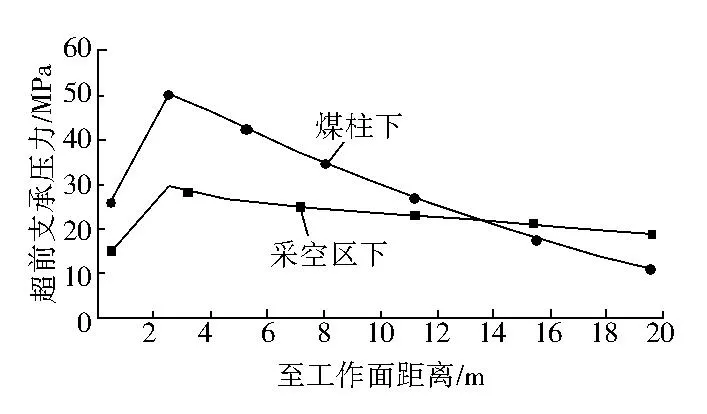

對2-2上102綜采工作面而言,在推進過程中將處于上部12102、12103等工作面的采空區和區段煤柱下方,分別布置測線,得到兩種條件下工作面礦山壓力及超前支承壓力的分布規律。

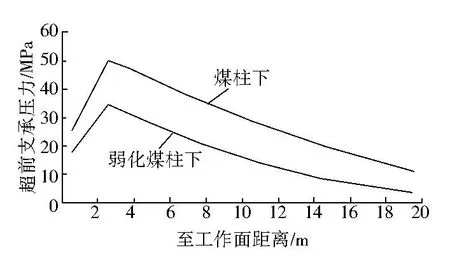

2-2上102綜采工作面在采空區和煤柱下的工作面應力分布曲線如圖3所示,在上部煤層開采后,由于區段煤柱仍存在一定承載能力,使得煤柱下方出現應力集中現象,煤柱下工作面應力強度遠超采空區下。煤柱下超前支承壓力峰值達到49.7 MPa,因此在工作面通過煤柱下方時,需要根據應力分布及強度情況采取工作面調斜、煤柱弱化處理等措施。

圖3 采空區和煤柱下工作面應力分布曲線圖

3.3 煤柱下與弱化后煤柱下采場應力分布

2-2上102綜采工作面在開采過程中,由于受區段煤柱下集中應力和動載的影響,容易出現工作面來壓劇烈等問題,針對過第二組區段煤柱時出現的壓架情況,需要對其他殘留區段煤柱進行如水力壓裂和深孔爆破等人工干預的煤柱弱化處理措施,此時采場的應力場分布將會發生變化,通過正常煤柱和弱化后的煤柱時的礦壓規律也會有所區別。因此,需要模擬兩種情況下的礦壓規律,得到兩種情況開采時的差異。

在煤柱弱化后,由于其強度降低承載能力減弱,如圖4所示,在正常煤柱下開采時,超前支承壓力峰值為49.7 MPa,動載影響較大。在弱化后煤柱下開采時,超前支承壓力峰值下降至34.2 MPa,礦壓顯現強度較煤柱下有明顯減弱,保障下部煤層工作面安全通過區段煤柱。

圖4 正常和弱化后煤柱下工作面超前支承壓力

4 過煤柱礦壓防治措施及現場實測結果

4.1 防治措施

1) 針對工作面過第二組區段煤柱出現的強礦壓顯現問題,在第三組區段煤柱處布置3個鉆孔進行超前弱化,鉆孔間距60 m,具體布置方案如圖5所示。

圖5 2-2上102過上部區段煤柱超前弱化治理工程布置

圖6 2-2上102工作面過第二組煤礦回采過程礦壓云圖

圖7 2-2上102工作面過第三組煤礦回采過程礦壓云圖

2) 在地面采取深孔爆破方式對煤柱進行破壞,地面實施地面深孔預裂爆破,炮孔單排平行布置,共布置4個炮眼。

3) 工作面進入上部區段煤柱前,對工作面進行充分調斜,使工作面分段進入煤柱,避免工作面大范圍集中來壓。

4.2 現場實測結果

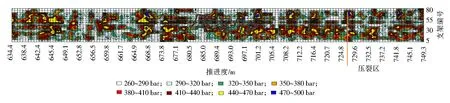

1) 2-2上102工作面過第二組煤柱礦壓顯現:機頭距進煤柱16 m,機尾距進煤柱9 m,工作面20~80架來壓,壓力值429~470 bar,壓力持續5刀,來壓期間部分安全閥開啟,立柱無明顯下縮。

進入煤柱后,工作面10~80架來壓,壓力值429~470 bar,壓力持續5刀,來壓期間部分安全閥開啟,立柱無明顯下縮,架后垮落多為扁平狀碎矸,無懸頂。

機頭距出煤柱3.8 m,機尾距出煤柱1.2 m,工作面20號~80號支架壓力顯現強烈,壓力值417~513 bar,工作面煤壁片幫深度500~800 mm,50~70架頂板破碎,冒落高度300~1 000 mm,27~84架立柱下縮200~800 mm,其中57~60架立柱下縮800 mm.

2) 2-2上102工作面過第三組煤柱礦壓顯現:機頭距進煤柱14 m,機尾距進煤柱17 m,10~55架來壓,壓力值402~522 bar,壓力持續2刀,來壓期間安全閥未開啟,立柱無下縮。

機頭距進煤柱3 m,機尾距進煤柱7 m,機頭10~46架有壓力顯現,壓力值408~474 bar,壓力持續2刀,來壓期間安全閥未開啟,立柱無下縮。

進入煤柱后,壓力顯示正常,無壓持續16刀,工作面架后整體垮落填實,多為大塊碎矸,無懸頂。

出煤柱期間,10~90架來壓,壓力值414~486 bar,壓力最大值543 bar,壓力持續8刀后恢復正常,來壓期間,煤壁片幫深度200~500 mm,部分支架安全閥開啟,4~80架立柱活柱下縮100~300 mm,工作面架前頂板有漏矸,冒落高度300~600 mm,機頭滯后工作面100 m范圍內留巷段頂板下縮10~150 mm.

2-2上102工作面在通過區段煤柱時礦壓顯現劇烈,出煤柱階段壓力值最大,出現支架活柱下縮和煤壁片幫的情況。在通過第二組煤柱時,發生支架活柱大幅下縮的壓架現象,最大活柱下縮量為800 mm,工作面煤壁片幫深度500~800 mm.對第三組煤柱進行超前弱化后,在通過第三組煤柱時未發生壓架,支架最大活柱下縮量為100~300 mm,煤壁片幫深度200~500 mm,工作面順利通過第三組煤柱。煤柱弱化措施降低了支架承受的動載荷,未發生壓架現象,證明水力壓裂和深孔爆破的有效性。

5 結 語

1) 近距離煤層開采時,受區段煤柱集中應力的影響,煤柱下工作面礦壓強度高于采空區下,下部工作面在通過區段煤柱時易發生動載礦壓災害。

2) 通過數值模擬得出,在對區段煤柱采取弱化措施后,下部工作面在煤柱下開采時,礦壓顯現強度和超前支承壓力均有明顯降低,有助于工作面安全生產。

3) 現場實測結果表明,出煤柱階段礦壓顯現結果最劇烈,在對區段煤柱采取水力壓裂和深孔爆破等弱化措施后,降低了支架承受的動載荷,工作面未出現壓架現象。