鋼筋銹蝕作用下隧道襯砌結構力學性能劣化研究

李永瓏,劉新華,朱星宇,唐 旭,張志強

(1.西南交通大學 交通隧道工程教育部重點實驗室,四川 成都 610031;2.西南交通大學 土木工程學院,四川 成都 610031)

隧道工程因其具有改善線形、節省占地及綠色環保等其他工程不可比擬的優勢,在數量和規模上均呈現迅猛發展的態勢。隧道結構在服役期間不可避免地受到外界環境的侵蝕,出現銹蝕現象。鋼筋銹蝕引起鋼筋屈服強度下降、鋼筋與混凝土之間的黏結強度下降、材料截面削減等不利因素綜合作用導致襯砌結構力學性能劣化,進而縮短隧道的使用壽命。因此,研究銹蝕對襯砌結構力學性能的影響對隧道結構耐久性具有重大意義。

楊曉明等[1]通過對銹蝕鋼筋混凝土結構進行諸多試驗,發現考慮材料截面減小、材料力學性能降低和黏結力退化與試驗結果擬合程度高。李福海等[2]研究了鋼筋銹蝕對混凝土黏結性能的影響;周建庭等[3]研究了考慮截面損失條件下構件剛度下降的規律;邢國華等[4]研究了銹損構件材料性能劣化公式;陳夢成等[5]研究了氯鹽環境下鋼筋混凝土梁的黏結性能演化規律;孫楊等[6]研究了銹后黏結性能的變化及結構整體承載力和耐久性;歐陽祥森等[7]研究了主筋銹蝕、混凝土碳化等耐久性損傷后鋼筋混凝土梁的疲勞性能;劉四進等[8]研究了外荷載與銹蝕耦合作用下盾構管片的承載性能和破壞形態;丁祖德等[9]、韓興博等[10]引入材料劣化模型得到襯砌時變承載力方程,分別提出了隧道易損性分析框架和襯砌可靠度劣化規律;Zhang等[11]分析了不同銹蝕率下襯砌承載力和耐久性的變化;張冬梅等[12]考慮螺栓和管片鋼筋銹蝕研究了銹蝕率與隧道結構失效概率的關系。

現有對襯砌結構銹蝕劣化的研究多采用數值模擬手段,模型中未完全考慮鋼筋銹蝕(混凝土截面損失、鋼筋銹蝕劣化、黏結性能退化)對襯砌的影響,導致與實際結果存在差異,同時缺少襯砌全過程損傷及內力演化規律和整體劣化特征,且多集中于銹蝕條件下隧道整體耐久性和承載力,對襯砌分區劣化鮮有討論。

為此,本文綜合考慮銹蝕對襯砌結構的影響,建立襯砌銹蝕損傷劣化模型,研究銹蝕作用下襯砌結構變形、混凝土損傷及裂縫擴展的演化特性,為準確評價隧道服役性能提供技術支撐。

1 本構參數選取

1.1 混凝土本構參數選取

采用混凝土損傷塑性(concrete damaged plasticity,CDP)模型模擬二次襯砌的拉壓力學行為,該模型能準確反映混凝土非線性應力-應變特征和拉壓過程中剛度損傷特點,是最常用的數值模型[13]。損傷因子通過能量等價法[14]進行計算,CDP模型參數見表1。表1中,fb0/fc0為雙軸抗壓強度與單軸抗壓極限強度之比;K為不變量應力比。

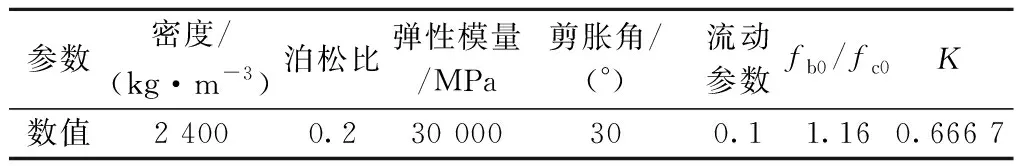

表1 CDP模型參數

1.2 鋼筋本構參數選取

富水環境中,氯離子進入混凝土內部,破壞鋼筋鈍化膜,在空氣和水的作用下,形成宏電池,使金屬鐵變成鐵銹,鋼筋力學性能降低、體積膨脹,影響結構的承載力和耐久性。

二次襯砌采用理想彈塑性模型表征鋼筋的力學行為。文獻[15]提出了銹蝕后鋼筋強度fycor與銹蝕率η之間的關系為

fycor=(0.986-1.199 2η)fy

(1)

式中:fy、fycor分別為銹蝕前、后鋼筋抗拉強度。

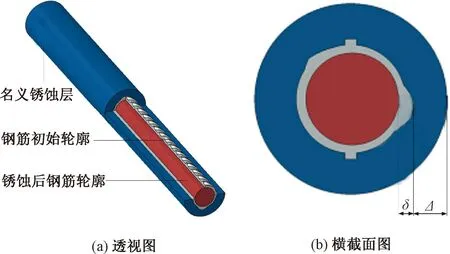

采用溫度場模擬鋼筋銹脹作用,認為銹脹位移僅發生在鋼筋橫截面內[16]。銹蝕后的鋼筋截面見圖1。圖1中,δ為銹蝕深度;Δ為名義銹蝕層厚度。

圖1 銹蝕后的鋼筋截面

銹蝕率η可用銹脹前、后面積損失率表示,即

(2)

式中:r為鋼筋直徑;δ滿足Δ= (n-1)δ,銹蝕產物膨脹率n=2[17],鋼筋銹蝕后膨脹的橫截面積ΔScor為

ΔScor=π(r+Δ)2-πr2=

π[(n-1)2δ2+2r(n-1)δ]

(3)

受熱膨脹后的橫截面積ΔST與熱膨脹系數α的關系為

ΔST=πr2[(1+αΔT)2-1]=

πr2(2αΔT+α2ΔT2)

(4)

由溫度膨脹與銹蝕膨脹面積相等可得銹蝕率η與溫度ΔT的轉換關系,再結合式( 1 )得到鋼筋強度與溫度場的關系。

1.3 黏結性能本構參數選取

鋼筋與混凝土間黏結性能對承載力和耐久性有重要影響[18]。采用內聚力模型(CZM)表征黏結性能,設計銹后拉拔試驗獲得黏結滑移曲線,進行CZM參數標定。

1.3.1 試驗方案設計

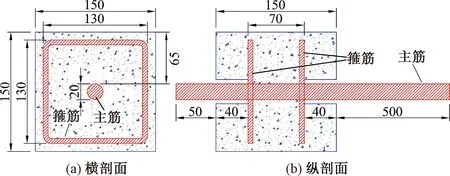

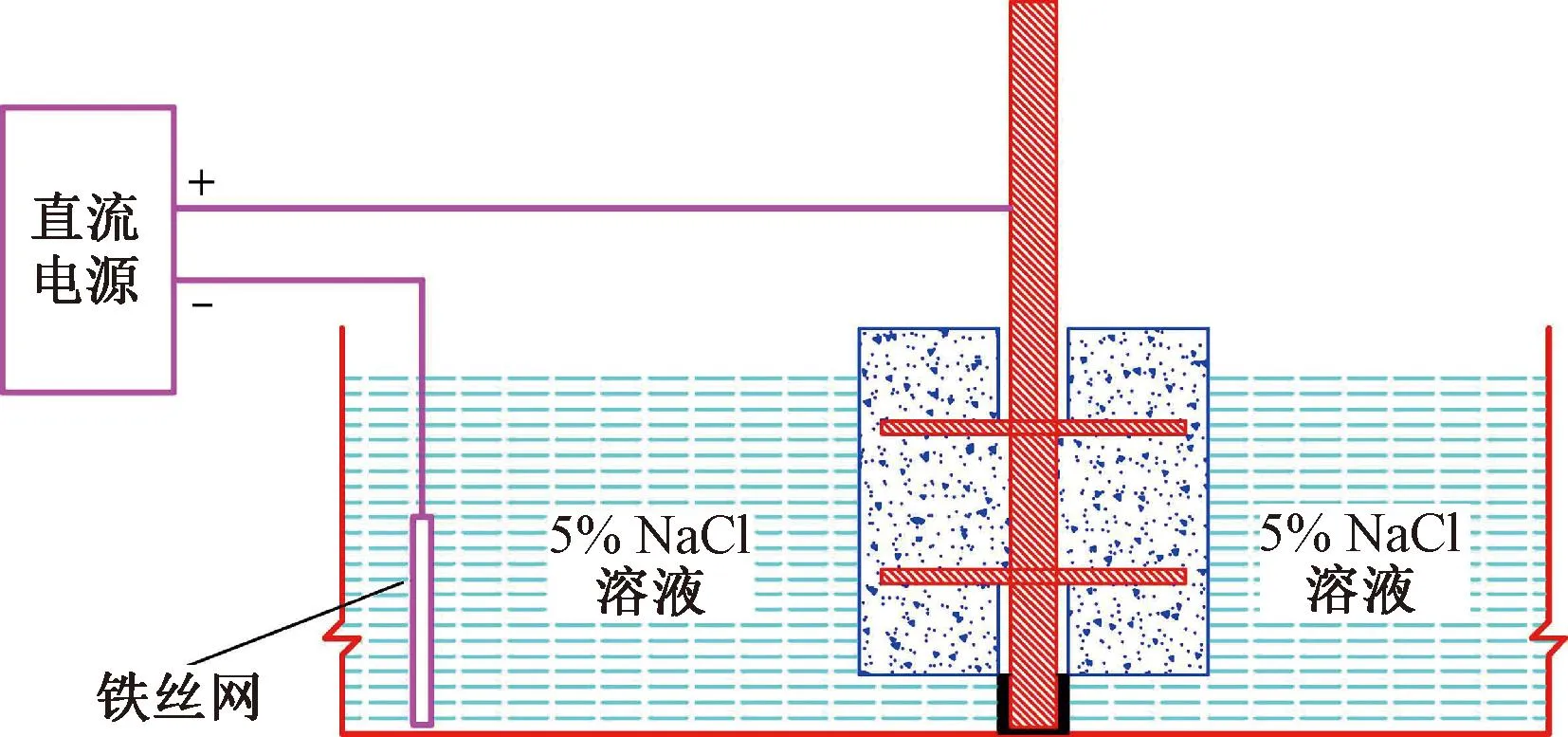

拉拔試驗的試件采用HRB335主筋和C30混凝土制成,試件尺寸見圖2。試件浸泡在質量濃度為5%的NaCl溶液中,采用10 mA/cm2的電流密度對鋼筋通電銹蝕,見圖3。根據法拉第定律計算達到預期銹蝕率(0%~20%銹蝕率,間隔2%)的通電時間。

圖2 試件尺寸(單位:mm)

圖3 試驗通電銹蝕

1.3.2 銹蝕試件制作

銹蝕試件制作需經過鋼筋籠入模、混凝土澆筑、拆模、濕水養護、接線、銹通電蝕等步驟。試件養護情況對試驗結果影響顯著,具體養護方法參考GB/T 50082—2009《普通混凝土長期性能和耐久性能試驗方法標準》[19]。

1.3.3 拉拔試驗及參數標定

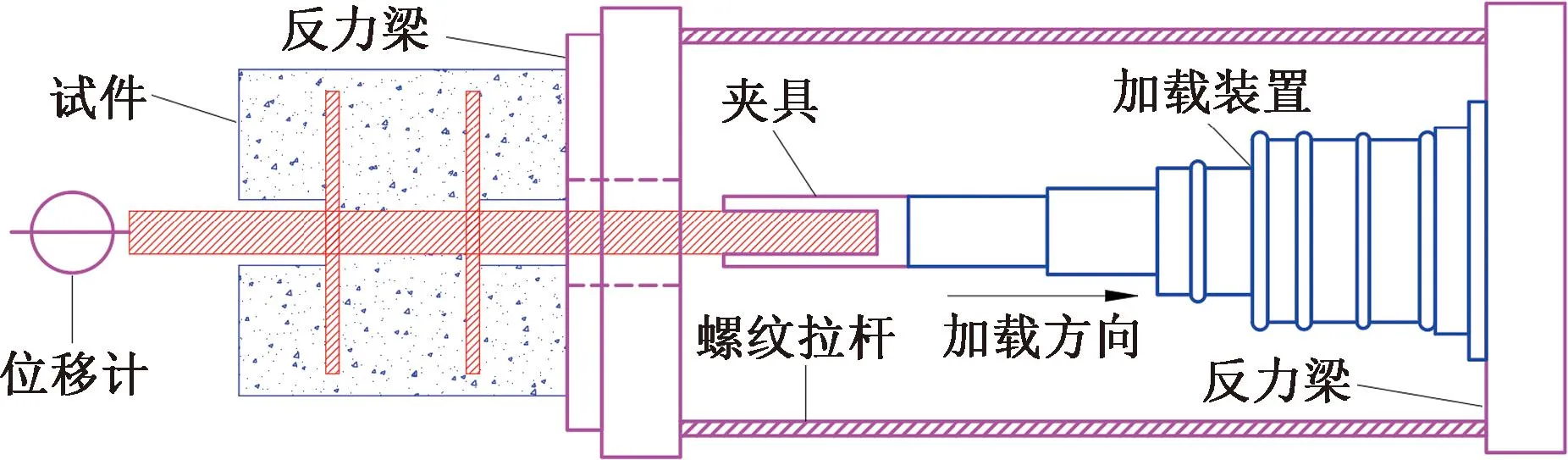

取出達到預期銹蝕率的試件,擦拭表面水分,放入80 ℃烘箱烘干,再取出,等待試件降至室溫后,進行拉拔試驗,拉拔試驗裝置組成見圖4。

圖4 試驗裝置示意

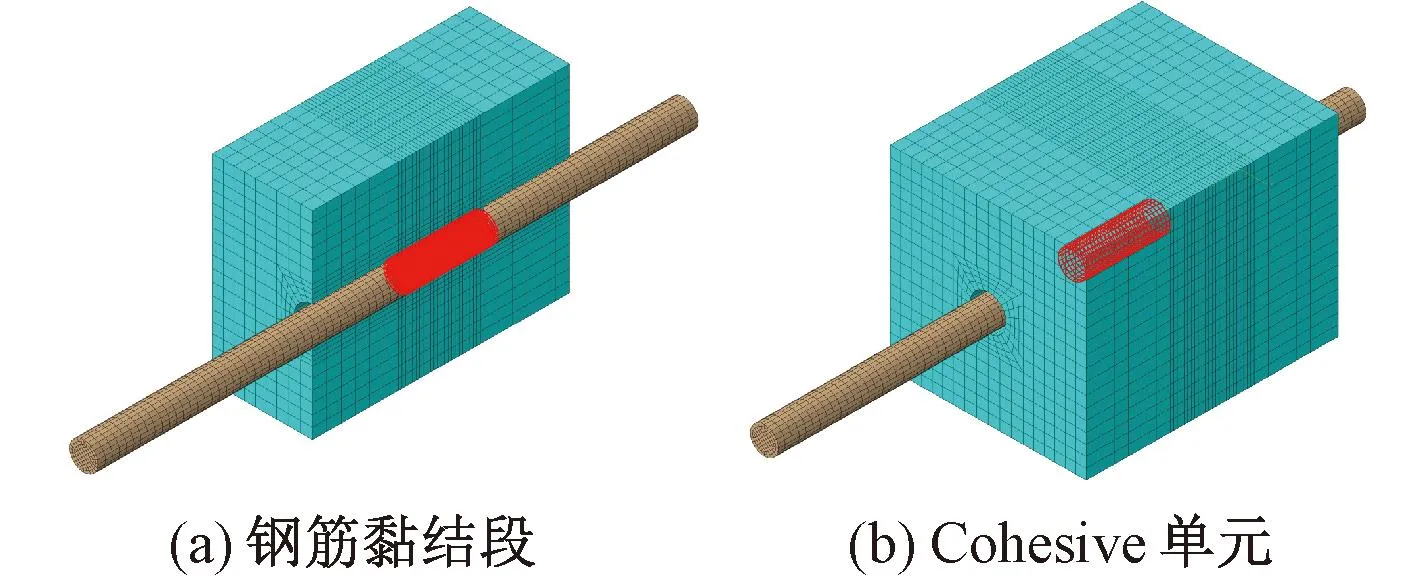

拉拔力學模型材料參數與試件一致,見圖5。

圖5 Cohesive參數標定計算模型

考慮到適用性、收斂性,CZM單元起始準則選擇最大名義應力準則,損傷演化準則選擇雙線性張力位移準則。

基于不同銹蝕程度(0%~20%)的黏結-滑移曲線數據,對CZM單元主要參數進行標定(剛度、斷裂能、損傷起始應力),具體步驟為

Step1計算試驗黏結-滑移曲線彈性階段斜率,確定大致剛度。

Step2計算試驗黏結-滑移曲線與橫坐標軸組成的面積,確定大致斷裂能。

Step3計算試驗曲線斜率開始下降時刻的拉應力,確定損傷起始應力。

Step4對上述3個關鍵參數微調,以獲得試驗與數值模擬黏結-滑移曲線最接近的結果。

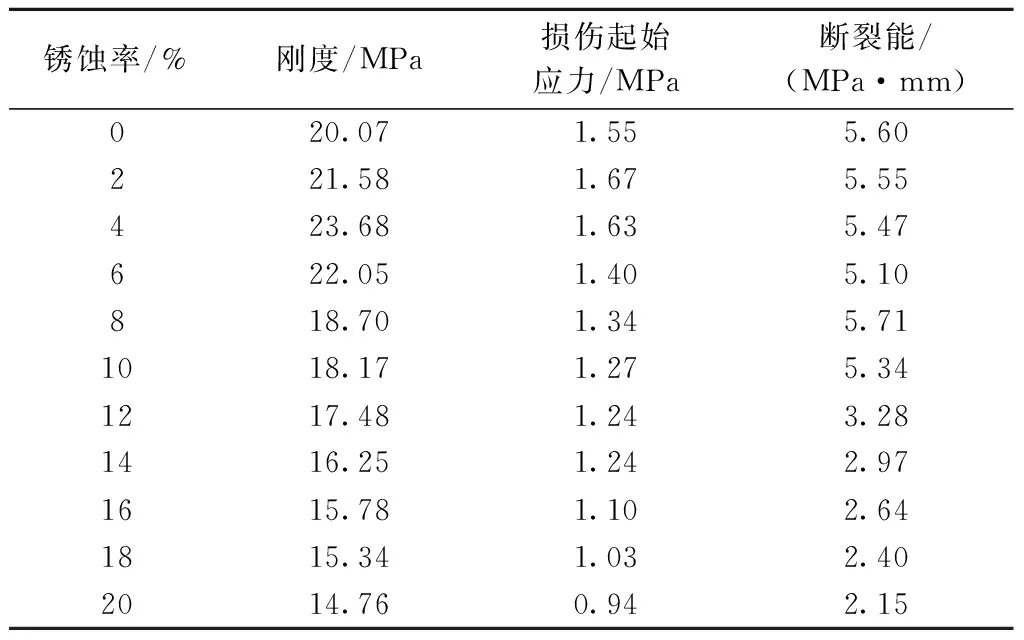

最終確定的不同銹蝕程度下CZM斷裂參數見表2。

表2 CZM斷裂參數

2 有限元模型建立

2.1 荷載計算

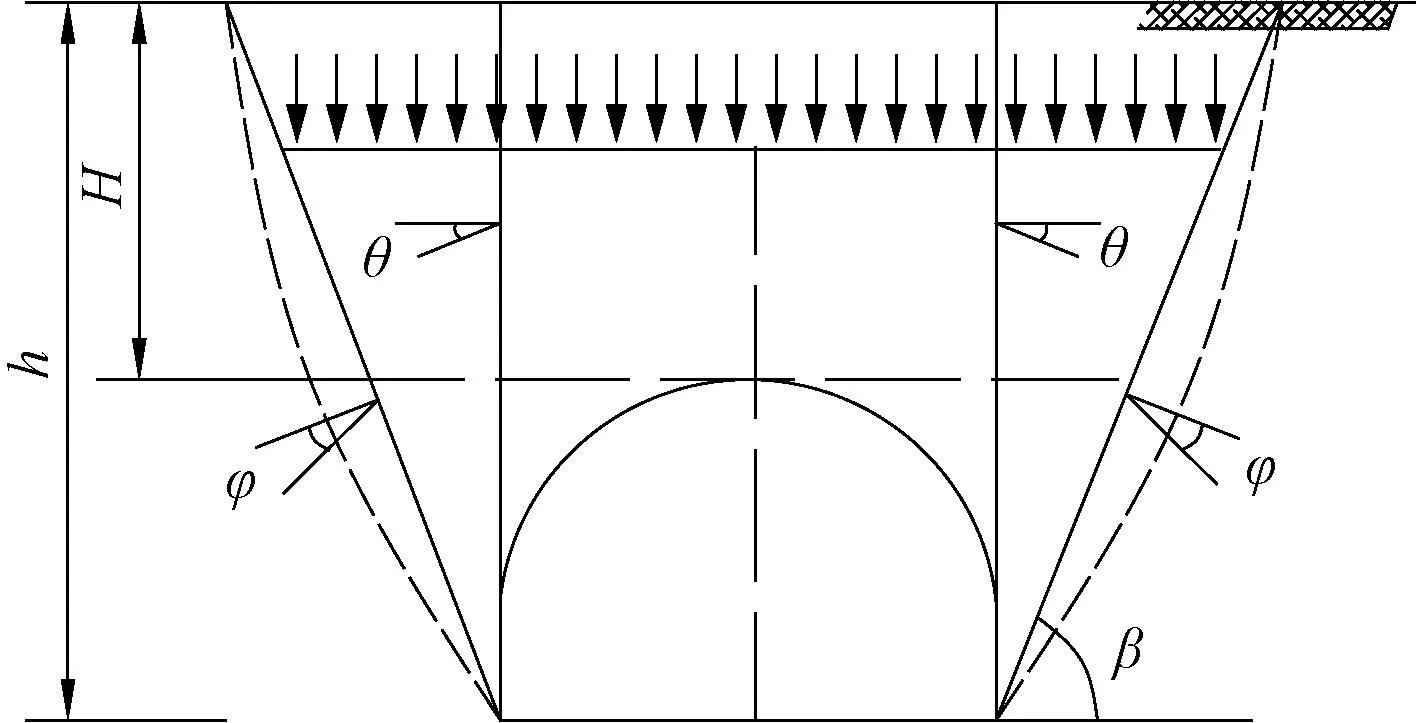

圍巖參數見表3。按照TB 10003—2016《鐵路隧道設計規范》[20],計算得到深淺埋分界高度Hp=35.64 m,區段實際埋深為30 m,屬淺埋隧道,荷載計算示意見圖6。

圖6 淺埋隧道荷載計算

表3 計算參數

淺埋隧道圍巖荷載按下式進行計算。

(5)

(6)

式中:φc為計算摩擦角;θ為滑面摩擦角;β為破裂面與水平方向夾角;λ為側壓力系數。

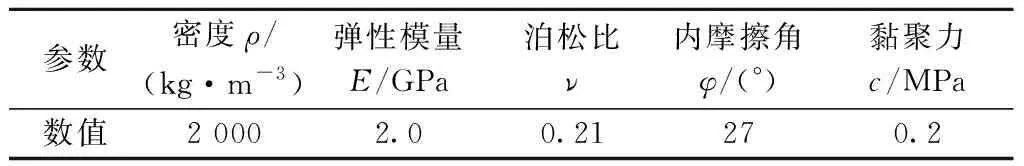

V級圍巖下二次襯砌承擔60%~80%的圍巖荷載,本文取70%,按下式計算豎向均布荷載q,水平梯形荷載e1、e2,獲得的荷載見圖7。

圖7 二次襯砌荷載示意(單位:kPa)

(7)

(8)

2.2 有限元模型

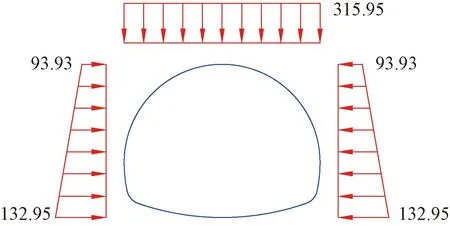

鐵路隧道二次襯砌尺寸及有限元模型見圖8。

圖8 計算模型

采用僅受壓土彈簧模擬結構與圍巖相互作用,彈簧剛度k取地層彈性抗力系數K=150 MPa/m[20]與彈簧連接單元面積A的乘積,為93.75 kN/m。主筋凈保護層厚度50 mm。考慮對稱性,取半結構計算。

設置圍巖荷載和鋼筋銹蝕先后兩個分析步以模擬襯砌內鋼筋銹蝕在襯砌變形穩定之后發生。

3 計算結果分析

3.1 襯砌結構變形分析

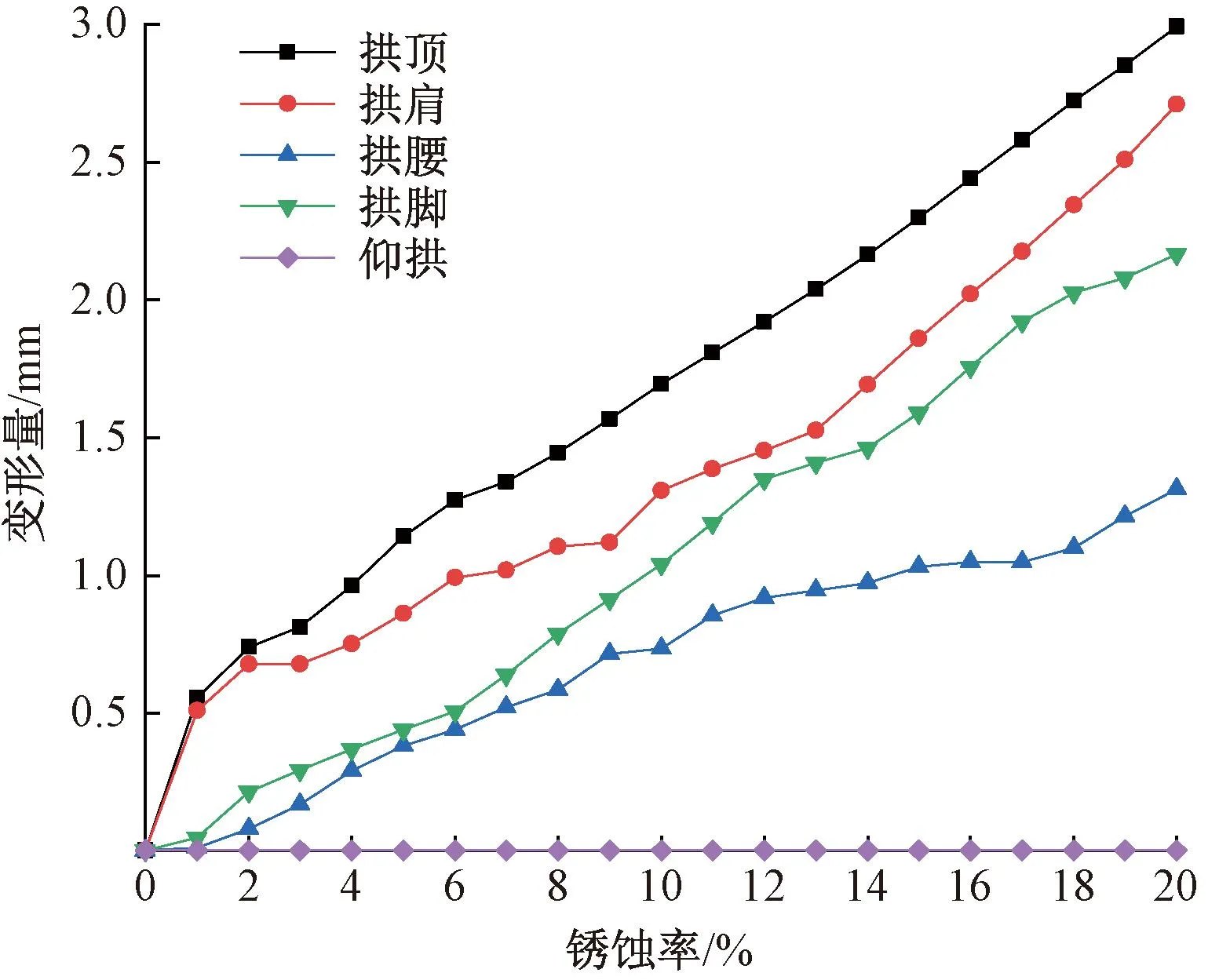

不同銹蝕率下襯砌變形演化(各部位相對于仰拱中部的位移值)見圖9。

圖9 襯砌變形演化

由圖9可知,隨銹蝕率增大,襯砌各部位按變形嚴重程度表現為拱頂>拱肩>拱腳>拱腰>仰拱,間接說明各部位的剛度損傷不同。

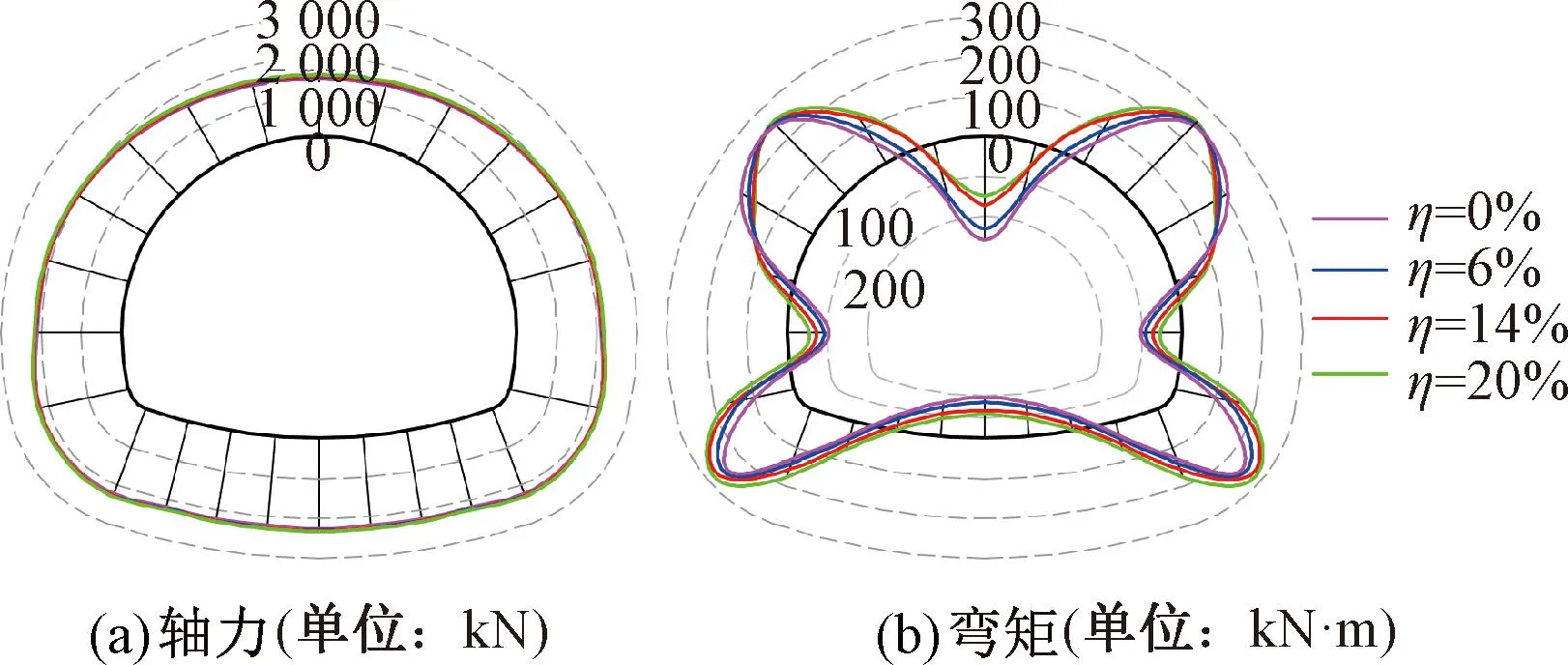

3.2 襯砌結構內力分析

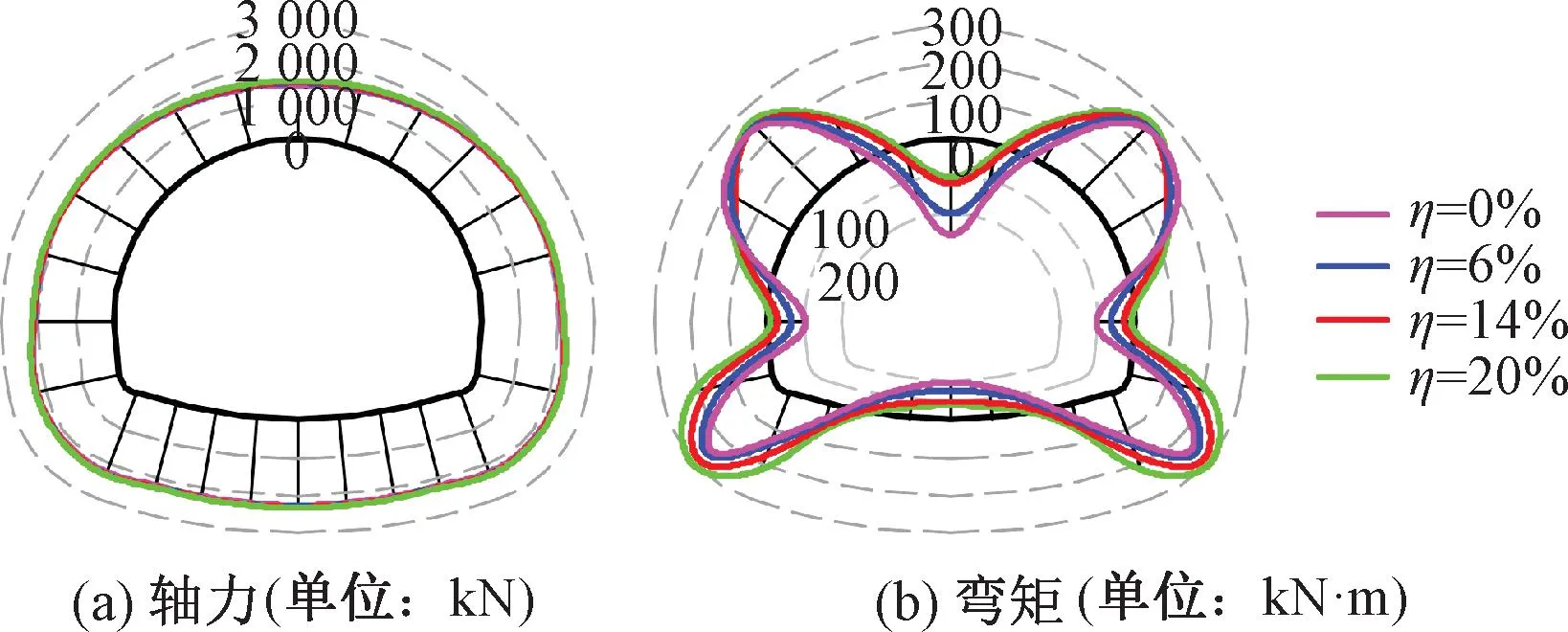

銹蝕率η=0%、6%、14%、20%時襯砌結構的彎矩、軸力見圖10。

圖10 η=0%、6%、14%和20%時襯石切結構的內力

由圖10可知,襯砌結構臨空側受拉部位有拱頂、拱腰、仰拱,圍巖側受拉部位有拱肩、拱腳,受拉側不同的部位,銹蝕發展中彎矩變化規律不同,臨空側受拉部位彎矩減小,圍巖側受拉部位彎矩增大。襯砌結構各部位軸力隨銹蝕發展出現小幅增加(最大7.53%)。

3.3 襯砌結構損傷分析

臨空側和圍巖側受力狀態不同導致銹蝕過程中損傷也存在差異,因此將襯砌結構分為圍巖側和臨空側討論,兩側視圖處理示意見圖11,提取銹蝕與圍巖荷載作用下襯砌結構的受拉損傷。

圖11 襯砌視圖處理示意

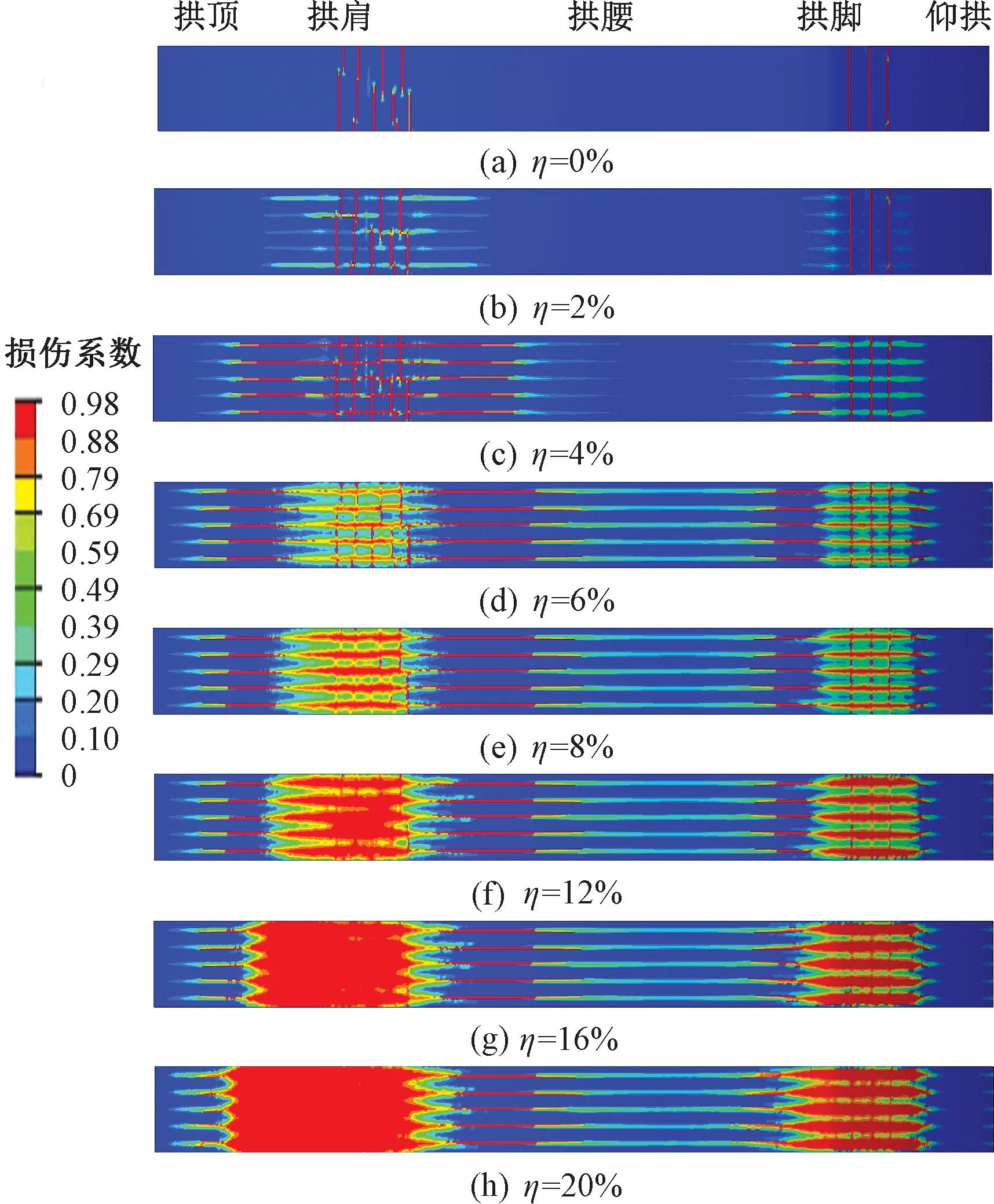

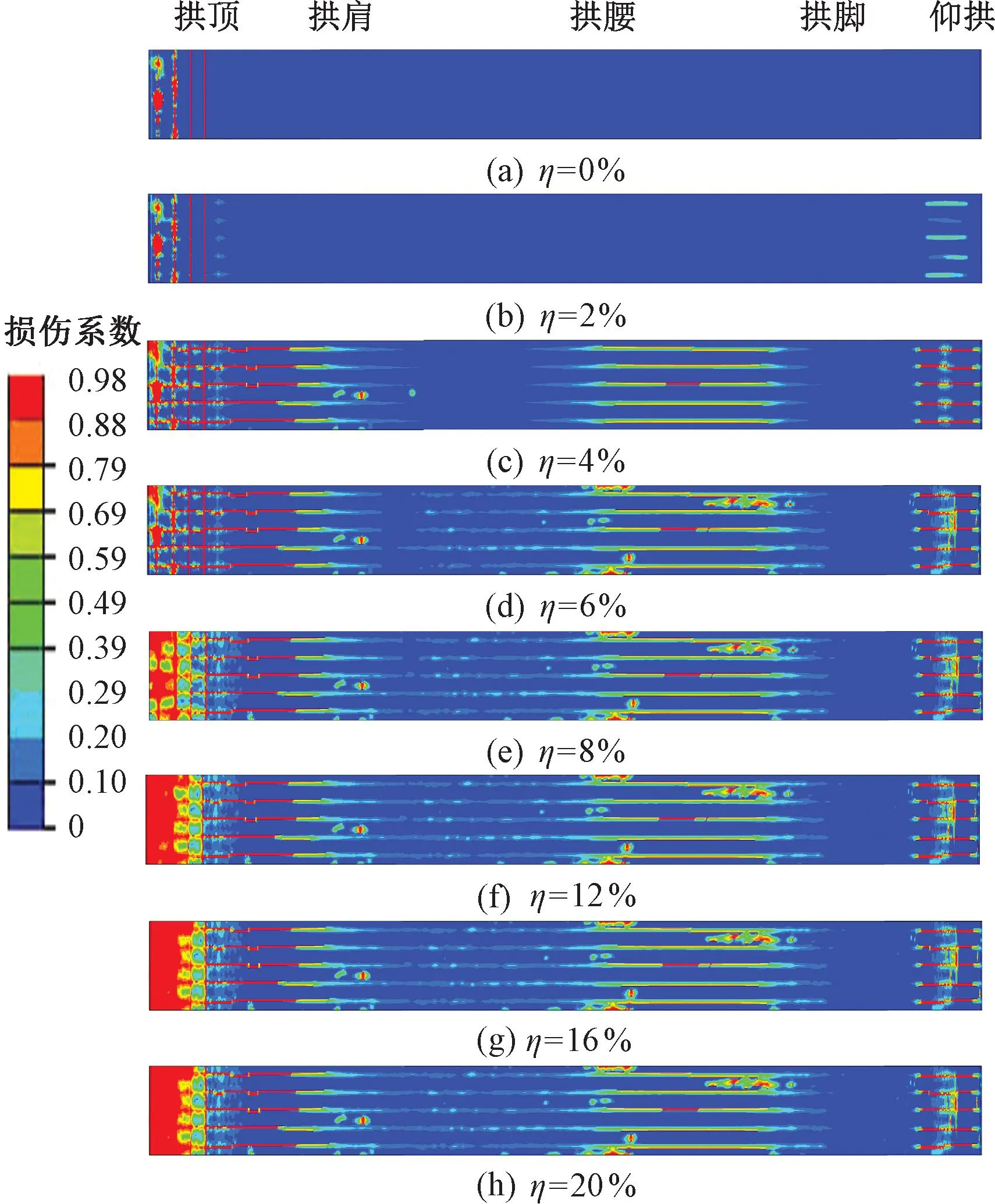

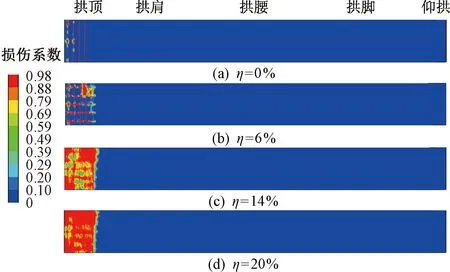

不同銹蝕程度(0%~20%)襯砌圍巖側的損傷狀態見圖12。由圖12可知,η=0%時,即僅圍巖荷載作用導致襯砌結構拱肩、拱腳部位出現縱向損傷,數量少,分布離散;侵蝕離子進入,襯砌結構內鋼筋銹蝕作用顯現,導致襯砌結構出現環向損傷;銹蝕程度加重,縱環向損傷交叉條狀損傷開始擴展,形成大范圍的片狀損傷區域,分布于拱肩及拱腳。

圖12 圍巖側損傷演化

不同銹蝕程度(0%~20%)襯砌圍巖側的損傷狀態見圖13。由圖13可知,η=0%時,襯砌結構拱頂部位出現縱向損傷;侵蝕離子進入,襯砌結構內鋼筋銹蝕作用顯現,導致襯砌結構出現環向損傷;銹蝕程度加重,縱環向損傷交叉條狀損傷擴展形成片狀損傷區域,分布于拱頂,此時襯砌其余部位出現大量斑狀損傷。

圖13 臨空側損傷演化

襯砌結構圍巖側拱肩、拱腳部位、臨空側拱頂部位損傷較嚴重。提取上述3個部位的損傷深度變化見圖14。

圖14 損傷深度演化

由圖14可知,銹蝕發展過程中,拱頂的損傷深度持續快速發展,最有可能貫通襯砌,拱肩、拱腳的損傷深度發展相對緩慢。

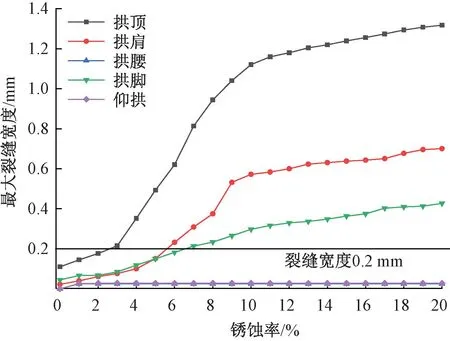

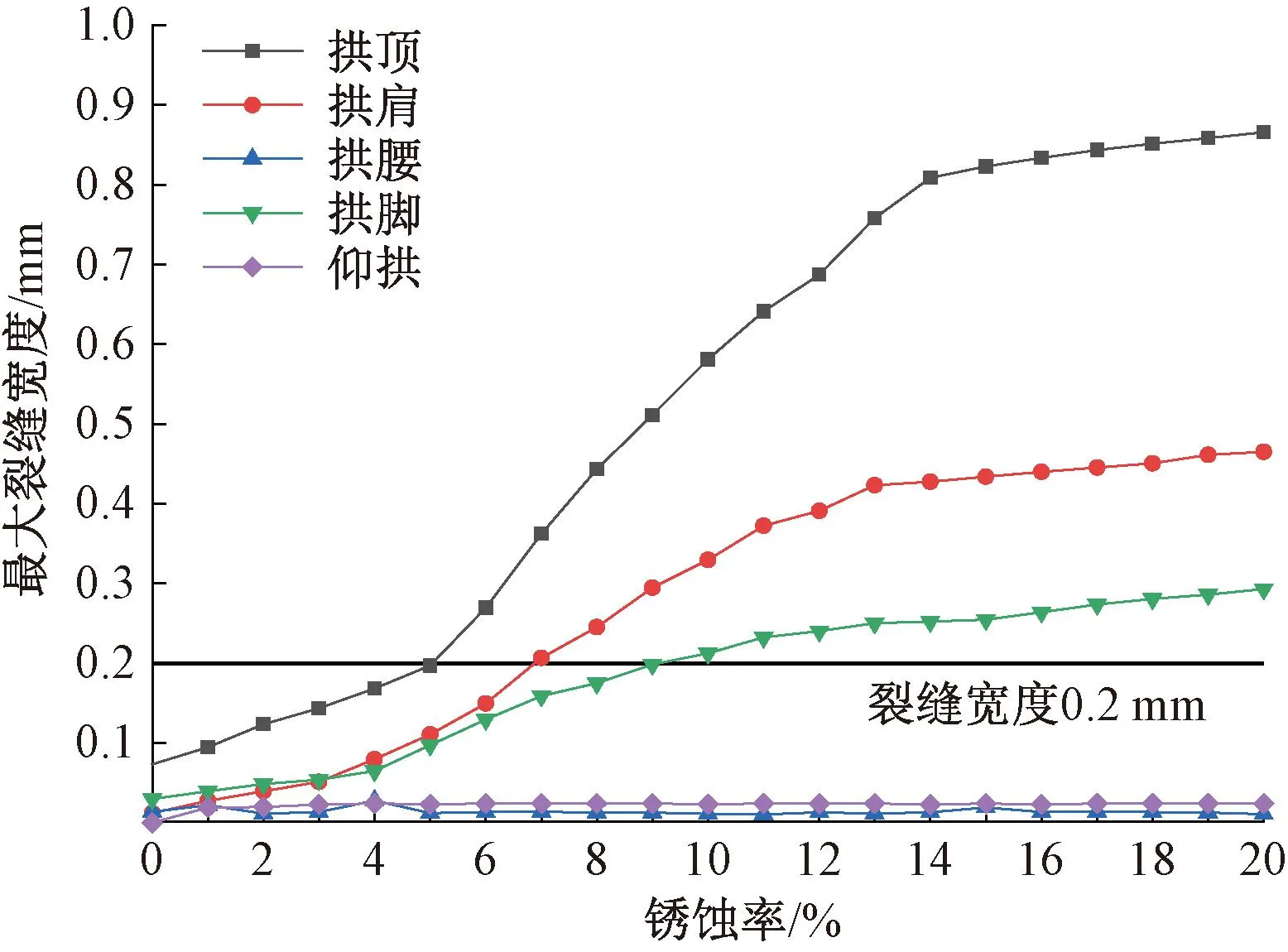

3.4 襯砌結構裂縫寬度變化規律

裂縫寬度是襯砌耐久性等級評估的關鍵。銹蝕發展過程中襯砌表面的最大裂縫寬度見圖15。

圖15 襯砌裂縫擴展

拱頂、拱肩最大裂縫寬度擴展速率在η=0%~9%時較大,η=9%~20%時逐漸趨于穩定;拱腳最大裂縫寬度與銹蝕率始終呈線性遞增關系;拱腰、仰拱最大裂縫寬度在較低銹蝕程度就達到最大限值不再發展。銹蝕發展過程中,由于拱頂彎矩持續減小,且截面損傷增大,剛度下降,導致裂縫處于持續發展中;拱肩、拱腳彎矩持續增大,軸力很大,裂縫發展有限;拱腰、仰拱彎矩較小且持續降低,軸力較大,裂縫沒有顯著發展。

文獻[20]規定,裂縫寬度不應大于0.2 mm,以裂縫擴展最快的拱頂部位作為評判對象,銹蝕率發展至2.7%,結構不再符合耐久性要求。

4 開裂區鋼筋銹蝕結果分析

實際工程中襯砌不同部位的鋼筋銹蝕程度存在差異,由于失去了保護層的保護作用,開裂區的鋼筋銹蝕率往往更大。在圍巖壓力的作用下,襯砌圍巖側的拱肩、拱腳以及臨空側的拱頂部位出現縱向開裂,因此,考慮只有開裂區鋼筋發生銹蝕情況,對襯砌結構的力學性能及損傷劣化進行研究。

4.1 襯砌結構內力重分布規律

η=0%、6%、14%、20%時襯砌結構的彎矩、軸力見圖16。

圖16 僅開裂區銹蝕情況的襯砌內力變化

由圖16可知,在僅考慮開裂區鋼筋銹蝕的情況下,襯砌結構內力變化趨勢與鋼筋全長銹蝕情況的類似。隨著銹蝕率的增大,襯砌各部位的軸力均增大,最大增幅僅為5.1%,位于拱頂部位。拱頂、拱腰彎矩減小,拱肩和拱腳的彎矩增大。銹蝕導致的內力變化幅度相對鋼筋全長銹蝕更小,以拱頂為例,銹蝕率由0%增長到20%的過程中,鋼筋全長銹蝕情況下,拱頂彎矩的變化率為59.7%,僅開裂區鋼筋發生銹蝕時,彎矩變化率為42.5%。由以上分析可知,開裂區鋼筋銹蝕對襯砌內力變化的影響起主導作用。

4.2 襯砌結構損傷分析

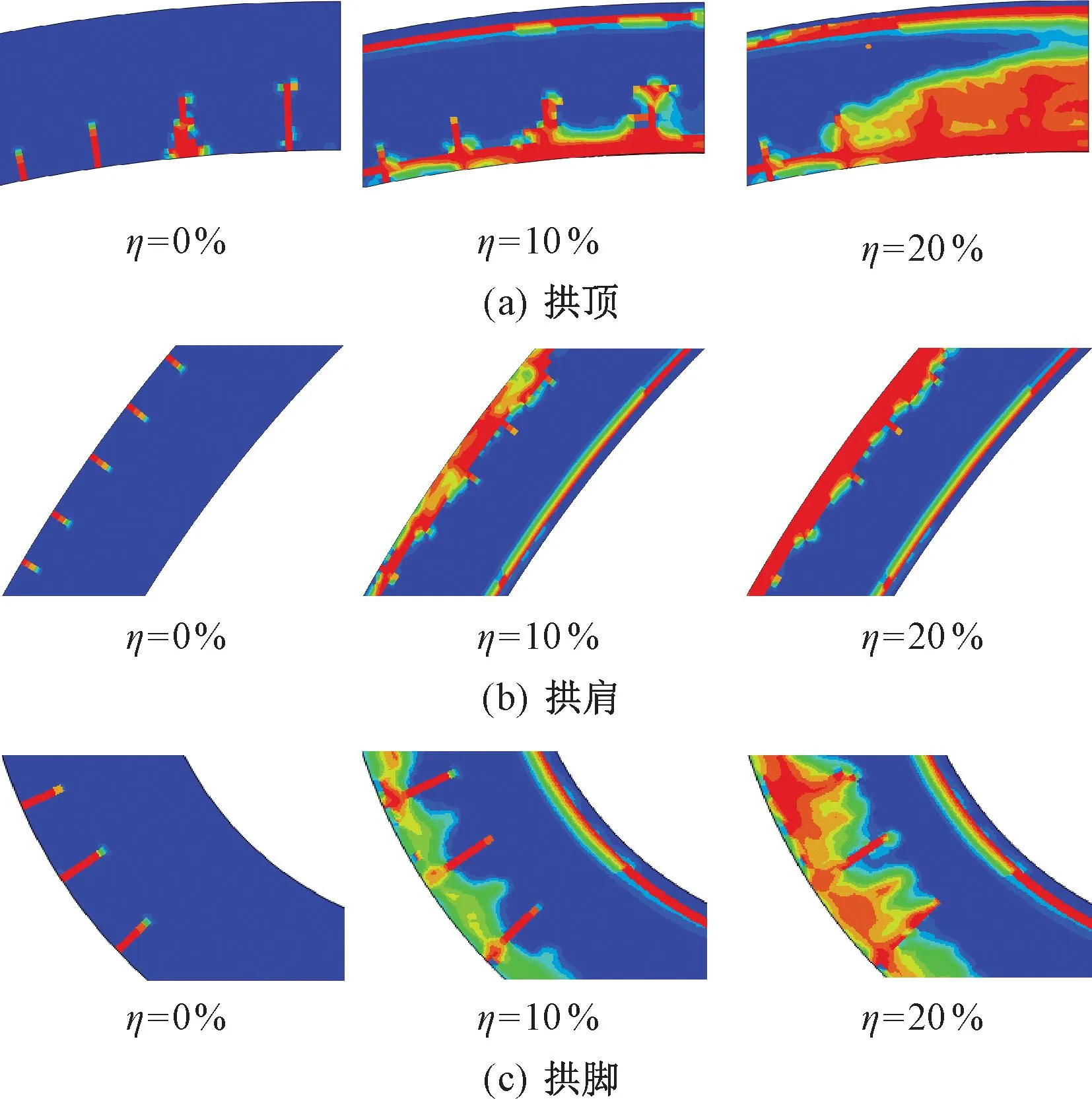

提取襯砌開裂區銹蝕與圍巖荷載耦合作用下結構的受拉損傷,對結構各部位劣化情況進行分析。襯砌圍巖側和臨空側的損傷狀態見圖17、圖18。

圖17 僅開裂區銹蝕情況襯砌圍巖側損傷發展過程

圖18 僅開裂區銹蝕情況襯砌臨空側損傷發展過程

由圖17、圖18可知,襯砌在開裂區鋼筋銹蝕作用下,僅在開裂區附近范圍內出現了環向受拉損傷,并未延伸至其他部位。隨著銹蝕率的增大,襯砌圍巖側的拱肩、拱腳以及襯砌臨空側的拱頂部位出現環向受拉損傷。隨著銹蝕的發展,開裂區的環向損傷與縱向損傷交叉形成的損傷區域范圍擴展形成成片損傷區域。由開裂區鋼筋銹蝕導致的內力變化幅度相對鋼筋全長均勻銹蝕更小,所以鋼筋銹蝕同樣未引起其它部位產生縱向裂縫。

4.3 襯砌結構裂縫寬度變化規律

提取襯砌各部位表面的裂縫寬度,見圖19。由圖19可知,僅開裂區銹蝕情況下,同樣是圍巖側拱肩、拱腳以及臨空側拱頂最大裂縫寬度發生顯著變化,銹蝕率較小時(0%~5%),拱頂和拱肩處裂最大縫寬度變化緩慢。隨著銹蝕率增大(5%~14%),裂縫寬度迅速增長,銹蝕率達到14%以后,裂縫寬度隨銹蝕率增長的速度顯著減緩,裂縫寬度逐漸趨于穩定。拱腳裂縫寬度的增長速率變化則不顯著。

圖19 僅開裂區銹蝕情況下襯砌各部位的最大裂縫寬度

與鋼筋全長銹蝕情況相比,不同銹蝕率對應的最大裂縫寬度均有所減小,襯砌的最大裂縫寬度超過耐久性要求的時刻也更晚。以拱頂為例,鋼筋銹蝕率為20%時,拱頂最大裂縫寬度約為鋼筋全長銹蝕情況的67%。可見,開裂區的鋼筋銹蝕對襯砌裂縫寬度的影響起主導作用。

5 結論

基于CDP及CZM本構建立了襯砌結構銹蝕損傷劣化模型,對侵蝕環境下襯砌各部位變形、內力以及損傷的演化進行分析。主要結論如下:

1)銹蝕過程中,襯砌結構各部位的變形程度不同,反映銹蝕作用對襯砌結構各部位的剛度損傷不同,拱頂>拱肩>拱腳>拱腰>仰拱。

2)銹蝕作用和圍巖壓力引起結構內力的重分布。拱頂、拱腰和仰拱均為臨空側受拉,拱肩和拱腳均為圍巖側受拉,臨空側受拉位置的彎矩在銹蝕發展過程中不斷減小,圍巖側受拉位置的彎矩不斷增大,襯砌軸力整體變化率不大,最大僅為7.53%。

3)拱頂部位裂縫擴展速率表現為拱頂>拱肩>拱腳,以拱頂作為評判對象,當銹蝕率發展至2.7%時,結構不再符合耐久性要求。

4)鋼筋銹蝕對襯砌力學性能劣化的影響起主導作用。僅開裂區鋼筋發生銹蝕時,襯砌內力變化和損傷劣化規律與鋼筋全長銹蝕情況類似,但銹蝕作用導致的內力變化幅度和裂縫寬度有所減小。