水泥穩(wěn)定鋼渣—礫石混合料的路用性能研究

李永偉,劉尊青,俞海明

(1. 新疆農(nóng)業(yè)大學(xué)交通與物流工程學(xué)院 烏魯木齊市 830052;2.奇臺縣交通運輸局 昌吉回族自治州 831800;3. 新疆中合大正冶金科技有限公司 烏魯木齊市 830022)

0 引言

2022年末,新疆高速(一級)公路總里程突破10000km,成為新疆快速發(fā)展的基石。新疆多數(shù)高速公路基層使用水泥穩(wěn)定礫石混合料,砂石等資源消耗巨大。烏魯木齊的烏拉泊地區(qū)和頭屯河沿線因挖砂取石,生態(tài)環(huán)境受創(chuàng)程度較高。鋼鐵業(yè)作為新疆支柱性產(chǎn)業(yè),每年排放鋼渣超過250萬噸卻難以有效利用,不利于生態(tài)環(huán)境的可持續(xù)發(fā)展。

1 鋼渣在半剛性基層的應(yīng)用現(xiàn)狀

李瑞雪[1]認為鋼渣筑路的資源效益最高,特別是鋼渣混凝土的綜合效益高于其他資源化途徑。龔耀[2]認為水泥穩(wěn)定碎石混合料內(nèi)加入鋼渣后,能顯著改善彈性模量,亦能降低干縮系數(shù),他提出配制混合料時應(yīng)選用細型骨架密實級配,并結(jié)合60d抗壓強度進行決策。鄭武西[3]研究鋼渣在水泥穩(wěn)定基層的應(yīng)用,證實鋼渣的各項性能指標比普通碎石更加優(yōu)異;摻入鋼渣的水泥穩(wěn)定碎石基層的力學(xué)性能也比普通水泥穩(wěn)定碎石基層更加優(yōu)良。解英明[4]等人研究了熱悶渣在烏魯木齊市92小學(xué)和八鋼“三供一業(yè)”等市政道路中的應(yīng)用,上述工程部分路段使用摻入鋼渣的混合料鋪筑半剛性基層,工程竣工后的相關(guān)研究表明,使用鋼渣能顯著降低成本,簡化工藝,縮短工期并減少路面病害,工程、經(jīng)濟和環(huán)境效益提升明顯。

2 提高鋼渣路用性的方法

2.1 選用合適的成渣工藝

李云云[5]等認為國內(nèi)主要成渣工藝有熱潑、熱燜、滾筒、風(fēng)淬、水淬和盤潑六種,其中前三種是主流工藝。除熱潑法和盤潑法外,其余工藝處理的鋼渣穩(wěn)定性較好。新疆地區(qū)使用最多的是熱悶法和滾筒法,得到的鋼渣易用,安定性、粒徑和級配良好,適合替代礫石形成骨架密實型級配用于半剛性基層。

2.2 改善鋼渣的安定性

鋼渣內(nèi)的f-CaO(游離氧化鈣)和f-MgO(游離氧化鎂)水化活性不佳,當(dāng)其他膠凝物質(zhì)完成水化且漿體固化成型后兩者仍然繼續(xù)水化,且分別在生成Ca(OH)2(氫氧化鈣)和 Mg(OH)2(氫氧化鎂)的過程中體積急劇膨脹,會破壞已基本成型穩(wěn)定的水泥漿體。磨煉同[6]等人認為鋼渣體積膨脹受f-CaO的分布、含量及鋼渣粒徑的影響,而控制好鋼渣近表面f-CaO含量更重要。

吳少鵬[7]等人認為鋼渣處于高溫熔融態(tài)時,即可使用滾筒法和熱悶法處理,或者添加粉煤灰等調(diào)質(zhì)組分。鋼渣固化成型后還需要進一步處理,一是應(yīng)用水熱陳化、蒸汽加壓等方法促進f-CaO水化;二是應(yīng)用如外摻硅粉等無機改性劑,或摻入有機硅等有機改性劑阻斷f-CaO水化;三是使用弱酸溶液的酸堿中和法、微硅粉等混合料的摻合料法消除f-CaO。鄭琪[8]等人使用了蒸壓技術(shù)和復(fù)合改性劑,不僅f-MgO和f-CaO消解效果顯著,還實現(xiàn)了兩種物質(zhì)的活性化利用。

2.3 激發(fā)鋼渣的活性

鄒敏[9]等人認為主流方法有3種。一是物理(機械)激發(fā),即通過破碎、粉磨等方式提高鋼渣比表面積來增強反應(yīng)效果。二是化學(xué)激發(fā),包括酸性激發(fā)和堿性激發(fā),堿性激發(fā)即使用堿金屬的硅酸鹽、碳酸鹽等材料為鋼渣水化創(chuàng)造堿性環(huán)境,而一些堿性激發(fā)劑還能提高鋼渣的早期水化活性;酸性激發(fā)的機理是利用適量的酸中和體系中的部分堿性物質(zhì),促進未水化鋼渣進一步溶解水化。三是復(fù)合激發(fā),即將上述激發(fā)方法聯(lián)合使用,從而獲得更好的效果。

3 鋼渣的基本性質(zhì)

3.1 物理性質(zhì)

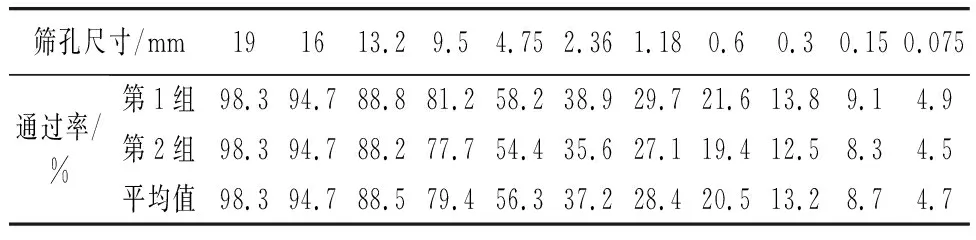

樣品來自八鋼,鋼渣顏色為黑色,表面粗糙且多孔,棱角性較好,其外觀類似于塊狀水泥熟料。從表1試驗篩分數(shù)據(jù)可知,鋼渣的粒徑主要分布在2.36~9.5mm,適合代替部分礫石并形成骨架密實型級配。根據(jù)相關(guān)規(guī)范[10-12]檢測樣品的物理性能,所得數(shù)據(jù)見表2。鋼渣的放射性檢測數(shù)據(jù)見表3。根據(jù)相關(guān)規(guī)范[13]檢測浸出物濃度數(shù)據(jù)見表4。系列數(shù)據(jù)表明,鋼渣多項物理性能指標符合規(guī)范要求,初步具備應(yīng)用于高速公路半剛性基層的條件。

表1 試驗篩分數(shù)據(jù)

表2 鋼渣物理性能試驗結(jié)果

表3 鋼渣放射性檢測

表4 鋼渣浸出物濃度檢測

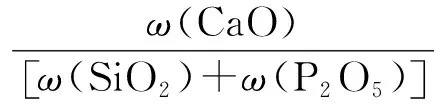

3.2 化學(xué)成分

表5 鋼渣主要成分

4 水泥穩(wěn)定鋼渣混合料設(shè)計研究

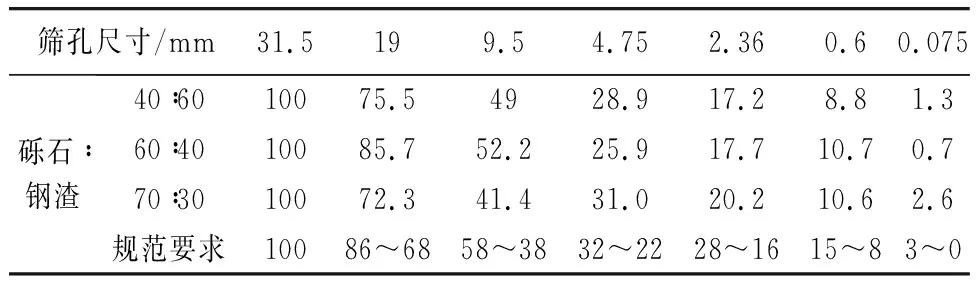

4.1 集料級配設(shè)計

骨架密實型級配能通過骨架嵌擠提高基層整體強度,并預(yù)留空間緩解鋼渣微膨脹,故配制此級配類型的混合料。對鋼渣進行10d的膨脹檢測,得到鋼渣及鋼渣混合料的膨脹率分別為0.7%和1.3 %,滿足相關(guān)規(guī)范不大于2.0%的要求。設(shè)計鋼渣的摻量分別為 60%、40%和30%,三組混合料的級配設(shè)計數(shù)據(jù)見表6。

表6 水泥穩(wěn)定鋼渣混合料級配設(shè)計

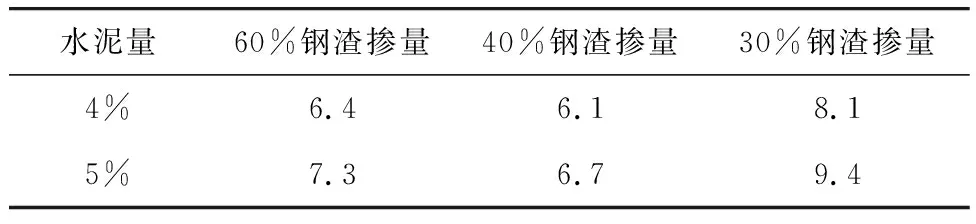

4.2 鋼渣及水泥摻量的確定

在級配設(shè)計的基礎(chǔ)上,將混合料均分為2份,分別摻入4%和5%的水泥,得到6組混合料后,制成相應(yīng)試件并檢測強度,數(shù)據(jù)見表7。

表7 不同鋼渣及水泥摻量試件的強度 單位:MPa

水泥劑量相同時,鋼渣摻量為30%時試件強度均表現(xiàn)最高,而從40%增加到60%的過程中,混合料強度有所回升;當(dāng)水泥劑量為5%時,混合料整體強度更高。

4.3 混合料的路用性能研究

4.3.1抗折及抗壓強度

半剛性基層作為主要承重結(jié)構(gòu),其抗折及抗壓強度至關(guān)重要。混合料擊實試驗數(shù)據(jù)見表8。

表8 擊實試驗數(shù)據(jù)

鋼渣摻量為40%~60%時,試件的最佳含水量和最大干密度趨于穩(wěn)定,以此制作試件并測得7d強度數(shù)據(jù),見表9。

表9 7d無側(cè)限抗壓強度 單位:MPa

由表9可知,試件7d無側(cè)限抗壓平均強度高達6.1MPa,基本滿足高速公路在極重和特重交通荷載等級下,基層7d無側(cè)限抗壓強度為5.0~7.0MPa的要求[15]。此外,將鋼渣與普通水泥、超級水泥按照C30強度拌和混凝土,其水灰比為0.7,得到摻入普通水泥試件的7d抗折強度為4.7MPa,抗壓強度為27.2MPa;摻入超級水泥試件的抗折強度為6.3MPa,抗壓強度為41.3MPa。

4.3.2劈裂強度

無機結(jié)合料穩(wěn)定材料的抗拉強度遠不及抗壓強度,路面受交通荷載發(fā)生彎拉破壞較普遍,故設(shè)計此試驗。各混合料不同齡期的劈裂強度數(shù)據(jù)見表10。

表10 劈裂強度試驗結(jié)果

水泥劑量為4%和5%混合料的劈裂強度分別見圖1和圖2。

圖1 水泥為4%混合料的劈裂強度

圖2 水泥為5%混合料的劈裂強度

水泥劑量和養(yǎng)護齡期相同時,混合料的劈裂強度與鋼渣摻量和水泥劑量均呈正相關(guān);鋼渣摻量和養(yǎng)護齡期相同時,水泥含量較高的混合料強度更大;水泥劑量和鋼渣摻量一定時,混合料劈裂強度隨養(yǎng)護齡期增長而增大。例如,保持水泥劑量4%不變,鋼渣摻量為40%和60%時,齡期從28d增加到60d,再到90d的過程中,劈裂強度的增長率分別為24.2%和14.1%,25.9%和14.5%。鋼渣對提升混合料前期強度效果一般,提升后期強度緩慢且持續(xù)。

結(jié)合上述試驗結(jié)果,初步得出結(jié)論:鋼渣的合理摻量應(yīng)為40%~60%;提升水泥劑量對混合料強度提升有幫助。

4.3.3干縮性能

干縮是半剛性基層主要破壞形式之一。干縮裂縫是在混合料拌和并攤鋪壓實后,其內(nèi)部因水分蒸發(fā)和水化反應(yīng)導(dǎo)致水分含量下降而收縮開裂。

參照前期擊實試驗數(shù)據(jù)配制混合料,制作試件后標準養(yǎng)護,最后進行干縮試驗。試驗測得混合料的失水率與齡期關(guān)系變化趨勢見圖3。

圖3 失水率與齡期關(guān)系變化趨勢

由圖3可知,隨著齡期增長,不同鋼渣摻量的混合料的失水率均呈現(xiàn)下降趨勢。分析失水率降低原因,0~9d陡降是因為水化反應(yīng)消耗大量水分,此后趨于平緩是由于殘存水分較少,且鋼渣被前期水化反應(yīng)的生成物裹附難以繼續(xù)發(fā)生反應(yīng)。同一水泥劑量時,鋼渣摻量越大,失水率則越大;鋼渣占比等量時提高水泥劑量,則失水率升高。

干縮應(yīng)變與齡期變化趨勢見圖4。

圖4 干縮應(yīng)變與齡期變化趨勢

由圖4可知,干縮應(yīng)變速度隨齡期增長而遞減,初期陡降,后期趨于平緩,與失水率變化規(guī)律相似;干縮應(yīng)變和失水率的變化規(guī)律表現(xiàn)為正相關(guān);水泥劑量相同時,提高鋼渣摻量可降低干縮應(yīng)變,表明鋼渣有助于緩解干縮現(xiàn)象。

干縮系數(shù)與齡期變化趨勢見圖5。

圖5 干縮系數(shù)與齡期變化趨勢

由圖5可知,干縮系數(shù)隨齡期推移呈上升趨勢,初期速度較大,后期趨于平緩。水泥劑量一定時,隨著鋼渣摻入比例的增加,混合料的干縮系數(shù)會明顯降低;而在同等鋼渣含量下增加水泥劑量時,則會小幅度增大混合料的干縮系數(shù)。

混合料干縮系數(shù)數(shù)據(jù)見表11。控制水泥劑量為4%,鋼渣摻量由30%增加至60%時,干縮系數(shù)降低總量達到83.64×10-6,下降總幅度高達54.5%;控制水泥劑量為5%,當(dāng)鋼渣摻量從30%增加到60%時,干縮系數(shù)減少總量達到77.39×10-6,下降總幅度高達50.3%。可見摻入適量鋼渣能降低干縮量。原因是混合料內(nèi)部水分蒸發(fā)會導(dǎo)致混合料產(chǎn)生干縮變形,但可通過鋼渣與水反應(yīng)產(chǎn)生體積的微膨脹來緩解,以此減輕混合料干縮。

表11 不同鋼渣摻量水泥穩(wěn)定鋼渣礫石混合料干縮系數(shù)(×10-6)

綜上,結(jié)合擊實試驗與干縮性能研究結(jié)果,水泥劑量增加不僅會提高最佳含水量,且在降低最大干密度的同時,會導(dǎo)致混合料干縮抗裂性變差,因此控制好水泥用量有利于提高混合料抗裂能力。此外,混合料拌和時使用振動攪拌,可提升混合料分布均勻度和路用性能,混合料更易壓實,節(jié)約水泥用量[16]。

5 結(jié)論

綜合來看,熱悶渣具備應(yīng)用于高速公路半剛性基層建設(shè)的性能條件。由50%左右礫石、40%~60%鋼渣、4%~5%水泥配制的骨架密實型混合料鋪筑的半剛性基層,其強度、抗裂性能等多項路用性能表現(xiàn)良好。