球團煙氣脫硫脫硝系統降本增效運行管理淺析

劉政霖

[福建省三鋼(集團)有限責任公司,福建 三明 365001]

隨著鋼鐵行業超低排放改造的深入,污染物排放限值趨嚴,煙氣脫硫脫硝運行成本不可忽視。《2021年中國生態環境統計年報》顯示,2021年,全國納入排放源統計調查的涉氣企業共有146 771 家,廢氣治理設施共有369 326 家,其中,脫硫設施33 813 套、脫硝設施23 294 套、除塵設施173 608 套;金屬制品業廢氣治理設施數量占工業行業廢氣治理設施數量的比例為10.1%;黑色金屬冶煉和壓延加工業SO2、NOx及顆粒物的排放量占全國工業源排放數量的比例分別為21.6%、21.7%、14.3%[1]。

據SG 球團車間統計數據,脫硫脫硝系統能耗可達5kg 標煤/t 球團礦,約占球團能耗的25%。如何在保證環境效益、達到環保排放要求的前提下進一步發掘降本增效空間,顯得尤為重要。

本文通過分析SG 球團“半干法循環流化床脫硫除塵+中低溫SCR 脫硝”工藝,在發掘設備潛能、精細化管理方面進行探索實踐,旨在為鋼鐵行業環保設施運行的節能降耗、降本增效提供參考。

1 SG 球團“半干法循環流化床脫硫除塵+中低溫SCR 脫硝”工藝簡介

1.1 SG 球團“半干法循環流化床脫硫除塵+中低溫SCR 脫硝”工藝簡介

SG 球團半干法循環流化床脫硫除塵采用SSC 干式超凈工藝,脫硝采用中低溫SCR 脫硝工藝。

帶式焙燒機煙氣經電除塵設施除塵后從主抽風機引出,煙氣溫度達130℃—180℃,從吸收塔底向上,在進口段與脫硫劑混合后通過文丘里段加速進入循環流化床。煙氣和脫硫劑在湍流狀態下進行充分混合,通過噴入霧化水的方式控制反應溫度、增濕脫硫劑表面,使得SO2能夠快速與脫硫劑進行反應,并且能夠同步脫除HCl、HF 等酸性氣體。脫硫后煙氣進入超凈式布袋除塵器,然后由脫硫引風機引出,進入脫硝系統。煙氣在脫硝入口經過GGH 換熱系統預加熱后,由熱風爐進一步加熱至230℃—280℃,同時,由噴氨格柵噴入充分蒸發的氨水與加熱后的煙氣混合均勻,在錳系催化劑上進行脫硝反應,經由GGH 換熱系統降低煙氣溫度、回收熱量后通過煙囪排放[2]。

1.2 SG 球團“半干法循環流化床脫硫除塵+中低溫SCR 脫硝”工藝設計參數

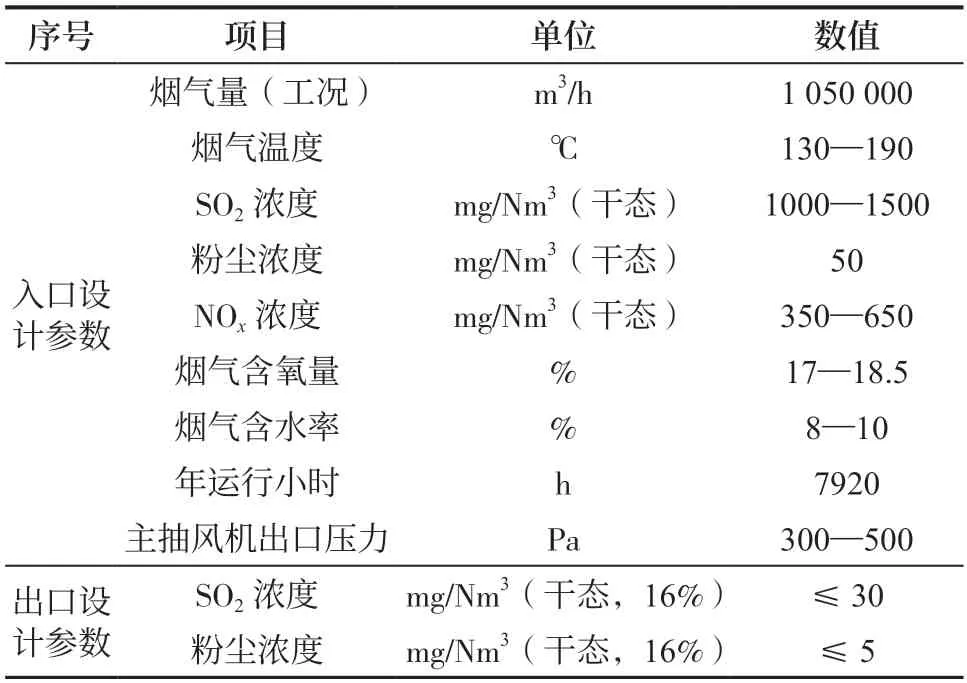

脫硫出入口設計參數見表1,脫硝出入口設計參數見表2。

表1 脫硫出入口設計參數

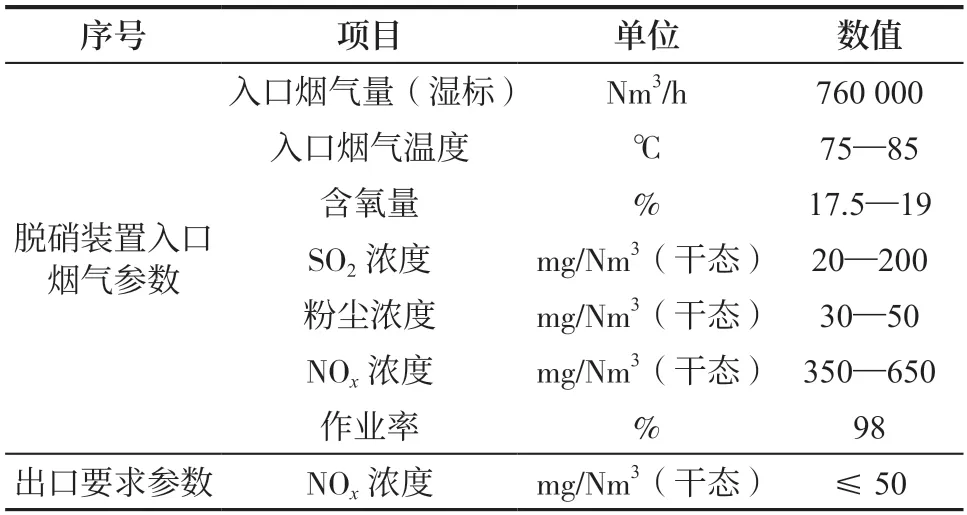

表2 脫硝出入口設計參數

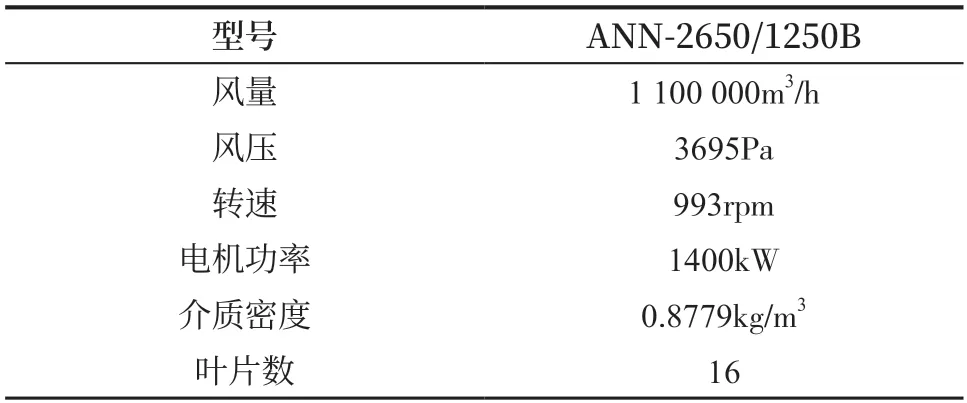

1.3 SG 球團“半干法循環流化床脫硫除塵+中低溫SCR 脫硝”工藝主要設備性能參數

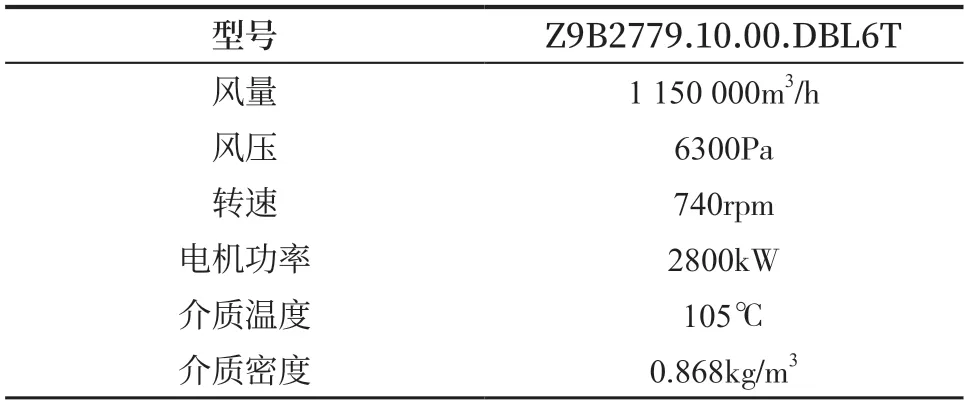

脫硫引風機參數見表3,脫硝引風機參數見表4。

表3 脫硫引風機參數

表4 脫硝引風機參數

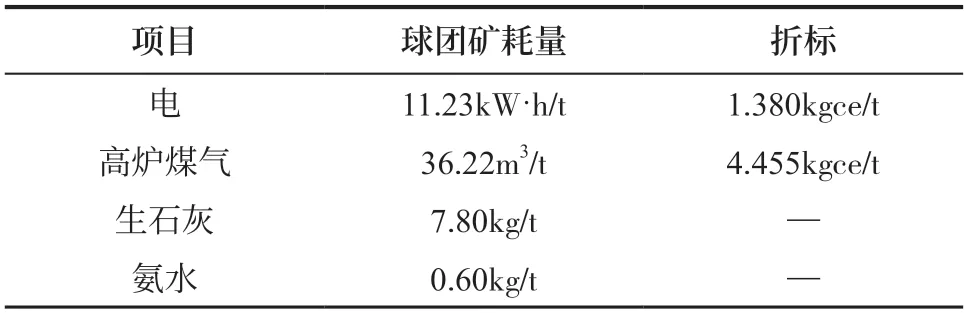

2 運行消耗分析

通過對脫硫脫硝系統用電、生石灰、高爐煤氣、氨水耗量進行分析,得到球團脫硫脫硝系統主要消耗情況,如表5 所示(以2022年平均數據為參考)。

表5 2022年球團脫硫脫硝系統主要消耗情況

通過以上數據對比可知,實際運行中的主要消耗依次為電、高爐煤氣、生石灰、氨水。

3 降本增效方案及成效

3.1 發掘設備潛能、優化運行工藝

(1)優化脫硫吸收塔出口溫度控制操作

吸收塔出口溫度采用靈活調整機制,最低運行溫度根據入口煙氣溫度、入口SO2濃度以及消石灰消耗量進行靈活調整,同時增加取樣頻次,保證吸收塔內脫硫灰流動性良好[3]。

(2)優化脫硫排灰制度,精細化排灰操作

自動控制下,脫硫系統排灰根據設定壓力值(料位)進行排灰,存在灰循環次數較低情況。因此,在提高壓力(料位)運行的同時,可設立集中排灰制度,提高脫硫灰循環次數。

(3)優化主機工藝制度,增強前后工藝協調配合

當入口SO2負荷高時,通過調整兌熱風閥、提高主抽風機頻率的方式,提高脫硫入口煙氣溫度,降低脫硫入口SO2濃度至800—1200mg/m3(最具經濟性)。同時,通過優化焙燒溫度控制,降低氮氧化物負荷至150—200mg/m3,可有效減少氨水及高爐煤氣耗量[4]。

3.2 全流程精細化管理、優化管控及提高崗位技能

(1)全流程精細化管理,統籌安排生產

從原料管控、造球、焙燒、電除塵、脫硫、脫硝至出口煙氣排放實施全流程管理,通過合理的管控機制,及時應對生產變化。

(2)設立考核制度,發揮員工主觀能動性、提高崗位操作技能

設立以鈣硫比為主的考核制度,以鈣硫比為控制標準,從而提高石灰的利用率。崗位以考核制度為導向,發揮員工自身能動性,進一步強化了操作水平。

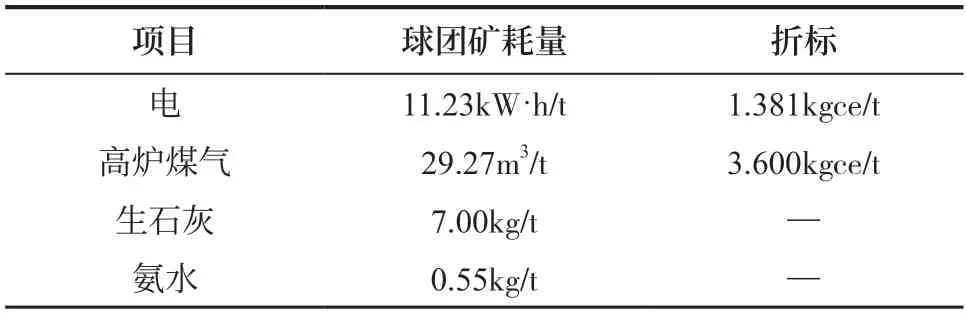

3.3 降本增效方案實施期間運行消耗分析

2023年1—6月球團脫硫脫硝系統主要消耗情況見表6。按SG 內部結算價計算,電、高爐煤氣、生石灰、氨水四項共節省1.46 元/t 球團礦,2023年1—6月降低成本約114 萬元,能耗上折算成標煤的消耗共減少了0.854kgce/t 球團礦,合667t 標煤。

表6 2023年1-6月球團脫硫脫硝系統主要消耗情況

4 結論與展望

運行成本是企業的生命線,秉承SG 管理理念,在對設備和工藝深入了解的基礎上,通過統籌資源、優化管理及操作,可以挖掘出降本空間。本方案階段性強化管理取得初步成效,在污染物出口排放指標趨嚴的情況下,實現了半年降低成本約114 萬元、減少標煤667t。

長期來看,工序整體成本依然有下降空間。通過進一步精細化管理與規范操作、進行關鍵部位的技改優化等,有望進一步提高設備運行效率、降低運行成本。