重型車輛電控機械式自動變速系統的設計與實現

周銘麗,周銘秋,李雪飛,張利娟

(1.河南科技大學 車輛與動力工程學院,洛陽 471003;2.空軍工程大學航空機務士官學校 航空儀電工程系,信陽 464000)

由于我國物流等大型運輸產業的發展,需要越來越多重型車輛參與運輸,但是目前重型車輛的自動變速系統還不夠成熟,對于重型車輛的變速功能提出了更高地要求[1]。

文獻[2]提出用雙離合自動變速方法,此方法可以將離合器與輸入軸相連,不再由離合器踏板操作變速,這樣雖然可以達到快速換擋的效果,但是成本較高,換擋結構復雜,需要大量元件組裝;文獻[3]提出用耦合驅動式變速器來實現對于車輛的變速要求,提高了電機工作效率,但是在低速重載、高速輕載等情況下,電動機的效率會比高效率的區間下降20%~30%。

針對現有技術的不足,本研究設計一種基于重型車輛的TCU 自動變速系統。

1 重型車輛電控機械式自動變速系統設計

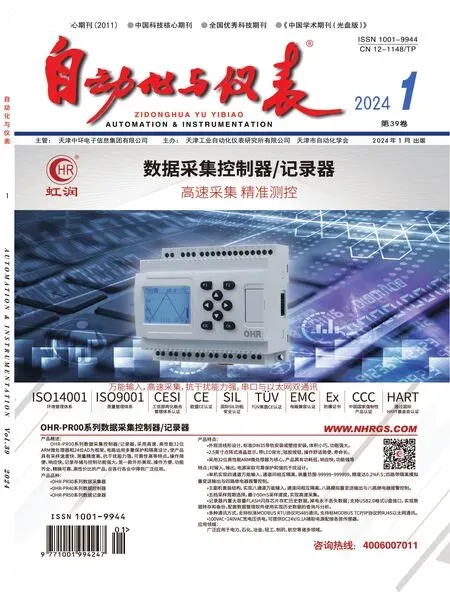

本研究設計的基于TCU 技術的自動變速系統,在系統內加入ACC 巡航模式、TCS 防滑模式,能夠為重型車輛進行保護和優化[4]。TCU 系統管理如圖1所示。

圖1 TCU 系統管理Fig.1 TCU system management

在圖1 中,TCU 電控系統作為自動變速系統的核心,其使用狀態決定著整個重型車輛的整體功能的實現。本自動變速系統由傳感器信號模塊、開關信號模塊、CAN 傳輸模塊、齒輪執行器模塊等構成,有良好的穩定性和實用性。其中,傳感器信號模塊是實現重型車輛實現自動變速的重要部分,當駕駛員通過踩加速踏板加速時,傳感器會接受踏板傳遞的信息,將物理信號轉換到電信號傳遞給TCU 控制核心,然后系統反饋加速響應,實現自動變速,控制核心也會實時記錄渦輪轉速,過高則會加檔來降低轉速,過低則會減檔來保持車輛速度的穩定。TCU系統串聯了車輛內的所有控制模塊,以便于實現對變速的反饋。

2 系統硬件設計

2.1 實時速度感應裝置結構設計

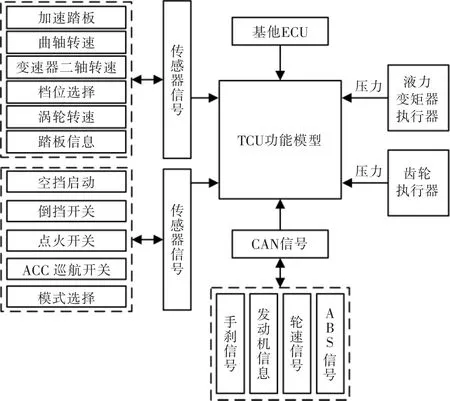

本系統主要為了讓車輛能夠適應復雜的駕駛環境,使駕駛員更便利地駕駛重型車輛。TCU 基于不同的參數來反饋不同的模式信息,進行換擋響應,自動變速系統設計的越便利,檔位轉換就越合理[5]。本系統電控實時速度感應裝置如圖2 所示。

圖2 實時速度感應裝置結構圖Fig.2 Structure diagram of real-time speed sensing device

本系統硬件主要由電控自動變速箱、發動機電控單元、執行裝置等組成,其中自動變速器由車速傳感器、水溫傳感器、油溫傳感器等具體檢測裝置組成,檢測數據全面,也為車輛的自動變速提供了數據支持。閥板的電磁閥控制發動機和齒輪變速器,齒輪變速器和液力變矩器相互作用,接收通過電磁閥的反饋信息。為了能夠獲取多種數據傳感器的數據信息,本系統采用了CAN 總線傳輸物理信號和電信號,使用多種數據通信進行處理、采集與計算,通過數字設備接口模塊實現收集嵌入式數據信息的作用。

2.2 檔位變換決策設計

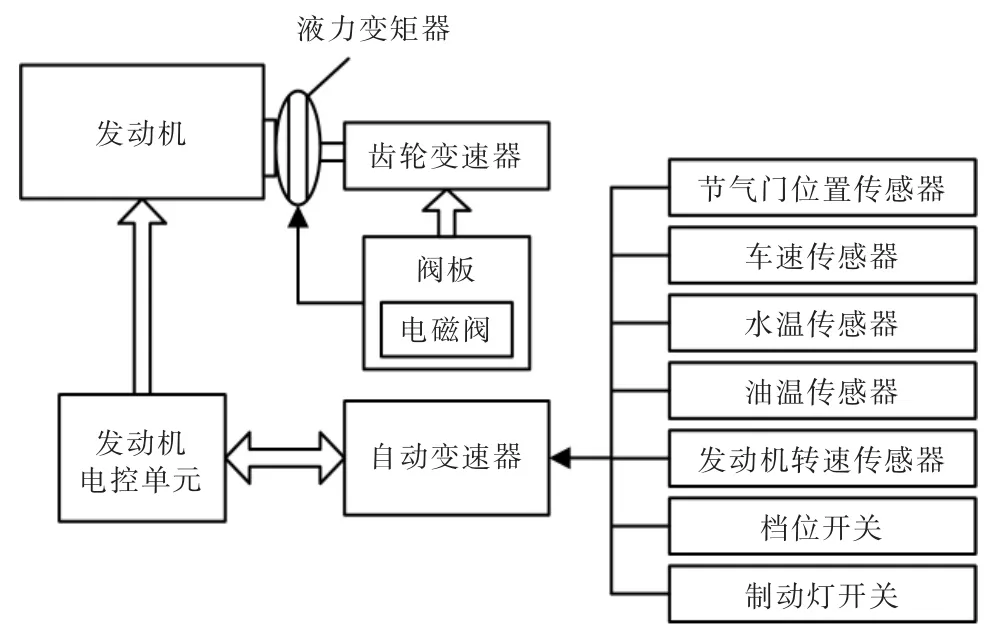

本研究基于自動變速TCU 的運行原理,針對檔位決策功能,設計了以下幾個決策模塊:基本模式決策模塊、換擋曲線模塊以及車輛環境和駕駛員意圖模塊[6]。TCU 檔位決策工作示意圖如圖3 所示。

圖3 TCU 檔位決策工作示意圖Fig.3 Schematic diagram of TCU gear decision making

由圖3 可知,本系統包括3 種不同的換擋狀態,與換擋執行器壓力和事件曲線開環控制相關。鎖止模塊也遵循與檔位決策原理相似的決策判斷和狀態修正原則。換擋曲線的特性受換擋時間、轉速、發動機扭矩以及路況的影響,高扭矩對應高轉速,這意味著在高油門時進行換擋,而在低轉速時進行低速換擋。這一原則構成了本系統自動變速的核心原理。

3 人工智能決策實施系統

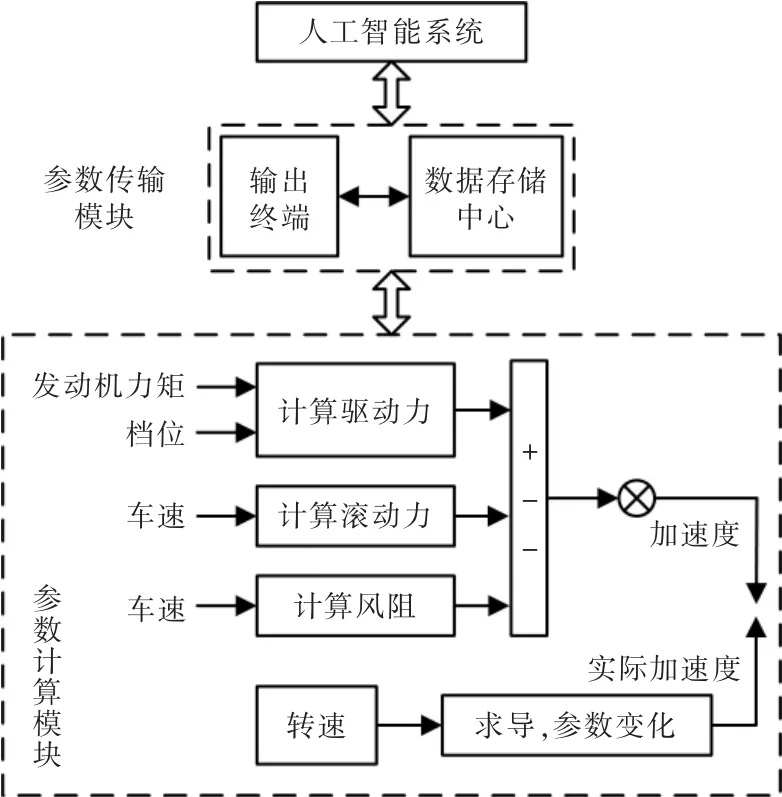

在本研究中,對于自動變速的要求最主要的就是達到一定的速度和轉速,讓自動變速系統可以依據環境阻值的大小來進行換擋的決策[7],車輛智能變速以及參數計算模型如圖4 所示。

圖4 智能變速計算模型Fig.4 Intelligent variable speed calculation model

通過計算獲取車輛狀態信息,依據此信息做出加速指令。具體算法如下所示:

車輛的一般加速度是在平路等良好路況的加速度,基于車輛發動機輸出扭矩計算車輛牽引力公式為

式中:Teng_out是輸出力矩;ig是所在檔位的傳動比;i0是減速傳動比;μw是傳感器放大系數;r 是車輪半徑。通過式(1)可以計算出車輛在t 時刻的牽引力大小。目標滾動阻力大小計算:

式中:m 是車的質量;g 是重力加速度,等于9.8;k 是車速對滾動阻力的影響系數;v 是車輛縱向速度。經過式(2)的計算可以準確計算出車輛的滾動阻力[8]。車輛的空氣阻值大小計算公式為

式中:Cd為空氣阻力系數;A 是車輛受力面積;v 是車輛的縱向速度。由此計算出正確的空氣阻力大小,供TCU 系統判斷參考。車輛平衡參數計算:

式中:Fj是車輛慣性,車輛平衡參數是上述各種參數的總和,表示綜合相關參數的結果,降低平衡誤差率。車輛加速度的慣性計算公式為

式中:anom是車輛理想加速度的慣性表達方式,較簡單。車輛實際加速度計算公式為

式中:nmin_wheel是非驅動轉速的最小量;r 是半徑。該式能夠正確地計算出車輛在行駛過程中的實際加速度,這是自動變速系統采集的最主要的數據參數。定義縱向加速度差值的公式為

式中:Δa 是縱向加速度,表示在正常環境下,加速性能與實際加速性能的差距,重型車輛在行駛阻力大的路上可以按照此數據來進行上升或下降檔位,智能換擋點的判斷修正公式為

式中:nk是k 檔;nk′是k 的強制升檔臨界值表示換擋系數,大小在0~1 之間。當λ 的值更接近1時,則系統自動換擋。

由上述計算公式可得出,本系統在進行變速時考慮了車輛的理想加速度、實際加速度、車輛平衡度、驅動轉速、車輪轉速等多個因素,并將它們納入了變速標準中。只有當系統設定的變速要求得到滿足時,才會執行變速操作,這表明了本系統具備高度的嚴謹性和可靠性。在變速過程中,必須同時滿足加速踏板和變速器輸出軸轉速的要求,才能完成變速。如果其中任何一個條件不符合,系統將保持原擋而不執行變速[9]。

4 試驗流程與結果

本實驗對系統內的輸電線路進行測試,依據關口電能表所獲取的信息,對現場實驗進行記錄,通訊網絡傳輸速度為30 MB/s,測試實驗環境為半雙工總線采用RS485 型,CPU 采用Intel i8 9600KF,微機配置為64 G+256 G 內存,32 位,MSP430 芯片仿真采用Proteus 8.6 仿真,誤差仿真使用MATLAB 2019 版本。

本研究實驗內容是對重型車輛電控自動變速系統測試。通過調整系統內相關業務參數并將記錄的數據整理成多個日志文件,然后將這些日志文件保存到數據存儲中心。為了確定重型車輛的最佳換擋模式,使用Proteus 進行仿真,以得出發動機轉速與換擋之間的關系。數據存儲中心中的數據如表1~表4 所示。

表1 TCU 模塊Tab.1 TCU module

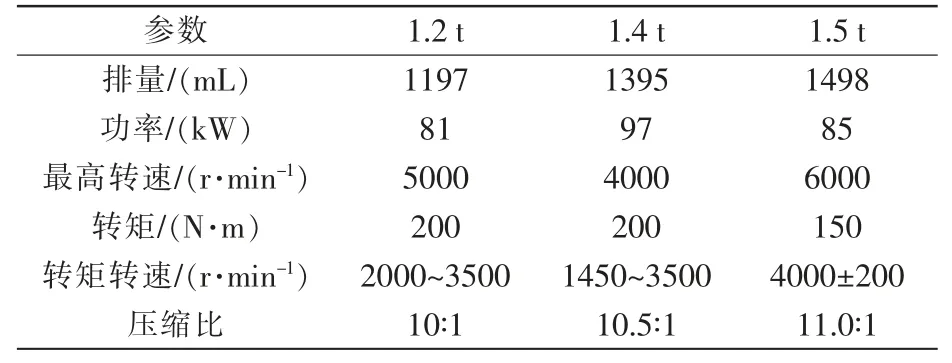

表1 中的模塊具備高度穩定性、大容量傳輸和低延遲等特點,這些特性可以有效地展現TCU 系統的功能,為重型車輛的自動變速系統增加了實用性和靈活性。本系統進行了不同排放類型的實驗對比,不同排放類型實驗數據如表2 所示。

表2 不同排放類型實驗數據Tab.2 Experimental data of different emission types

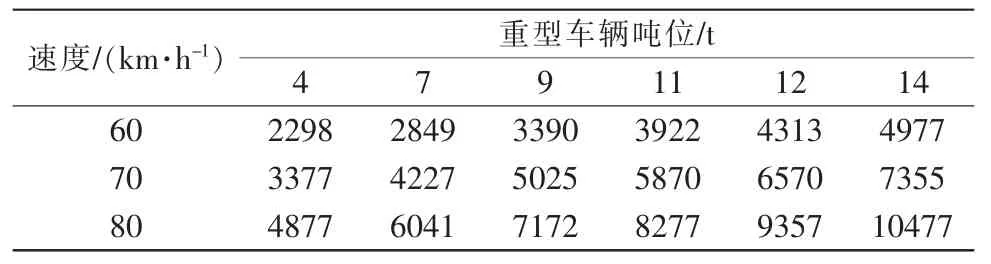

由表2 可知,本系統在不同排放類型的車輛中,排放和功率都較固定,無太大差異,壓縮比都在10∶1 左右,表示本系統對于實現重型車輛的自動變速具備很高的優越性。將不同噸位重型車輛在不同的車速中使用本系統所產生的功率數據進行記錄,車輛噸位和變速系統功率關系如表3 所示,車輛噸位和時速功率比如表4 所示。

表3 車輛噸位和變速系統功率關系Tab.3 Relationship between vehicle tonnage and power of transmission system

表4 車輛噸位和時速功率比Tab.4 Vehicle tonnage and speed power ratio

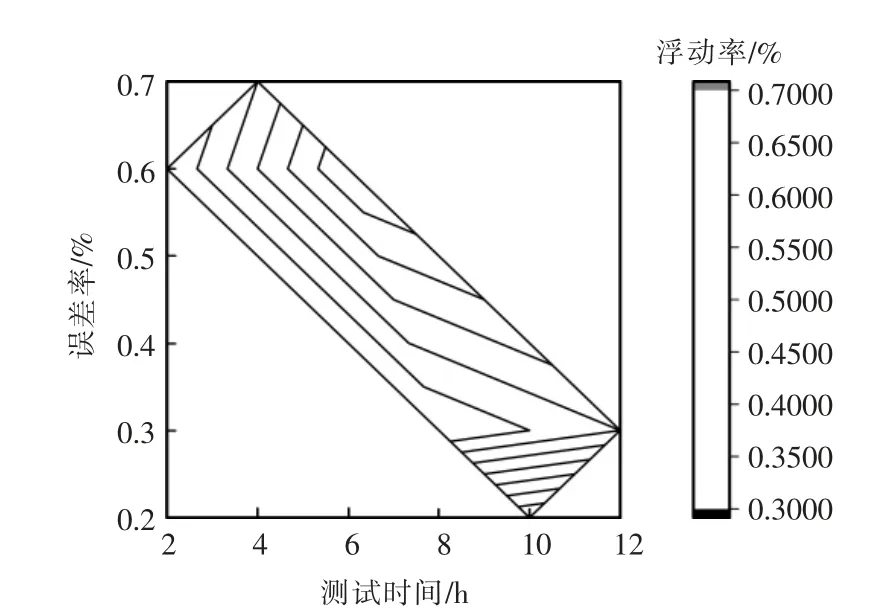

通過表3 和表4 數據,將本研究變速系統整體運行概況通過MATLAB 仿真,結果如圖5 所示。

圖5 系統仿真Fig.5 System simulation

由圖5 可知,本變速系統極具穩定和低誤差的特點,且不隨著時間的變化導致系統不穩定度增加,依然保持在1%以內的特征。

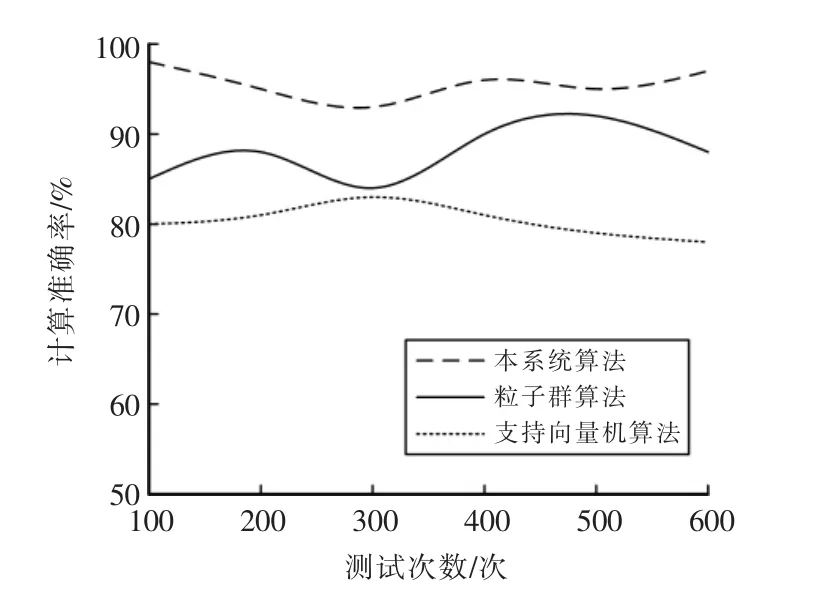

通過將本系統人工智能算法和粒子群算法以支持向量機算法,在綜合傳輸速度、換擋速度、車輛穩定度等參數數據上,進行計算準確率對比分析。計算準確率對比如圖6 所示。

圖6 計算準確率對比Fig.6 Comparison of calculation accuracy

由圖6 可知,隨著測試次數的增加,本系統采用人工智能算法對參數的計算準確率能穩定在97%左右,最高可達98%,且變化趨勢相對平穩;而采用粒子群算法和支持向量機算法進行相關參數計算的準確率較低,且變化趨勢較為明顯。這是由于粒子群算法是一種遺傳優化算法,支持向量機是一種機器學習算法,對于重型車輛自動變速系統適用性較弱。進一步驗證了本系統方法的可行性和有效性。

5 結語

本文旨在解決重型車輛的電控自動變速問題,設計了一個先進、可靠、實用的硬件機械化系統,使其數字化和智能化。本系統能夠完成車輛參數的采集、測量、篩選、智能處理以及實時反饋。創建了一個TCU 技術的自動變速系統,包括無線控制和綜合自動化模塊,通過計算車輛參數來實現變速。這提高了車輛變速信息的處理效率,同時通過人工智能處理的數據以日志形式自動存儲在數據存儲中心,以便方便且準確地獲取相關信息和數據。這一做法不僅確保了數據的安全性,還有助于全面收集影響車輛變速的因素,為重型車輛的自動變速創造了良好的環境。然而,研究系統在各個環節存在功能不穩定的問題,需要人工設置,這是未來改進和加強的方向。