高比能量鋰離子軟包電池針刺測試的影響因素研究

李召陽,劉定宏,趙巖巖,陳 滿,雷旗開,彭 鵬,劉 磊

(1中汽研汽車檢驗(yàn)中心(常州)有限公司,江蘇 常州 213000;2南方電網(wǎng)調(diào)峰調(diào)頻發(fā)電有限公司儲能科研院,廣東 廣州 510000)

1 前 言

1.1 鋰離子電池的發(fā)展

鋰離子電池是一種重要的二次電池,由鋰離子作為電荷載體,通過離子在正負(fù)極之間的遷移實(shí)現(xiàn)電荷的存儲和釋放,具有能量密度高、循環(huán)性能好和倍率性能優(yōu)異等特點(diǎn)。鋰離子軟包電池主要由正極、負(fù)極、電解質(zhì)和隔膜等通過鋁塑膜封裝而成,常用于手機(jī)、筆記本電腦、電動車、無人機(jī)等電子設(shè)備和汽車等領(lǐng)域[1-2]。得益于近些年材料技術(shù)的創(chuàng)新和電池技術(shù)的發(fā)展,高鎳正極材料、硅負(fù)極材料、高集成度和大電池生產(chǎn)(如刀片電池、CTP、CTC等)等技術(shù)的出現(xiàn),鋰離子軟包電池的能量密度不斷提高[3-5]。中華人民共和國工業(yè)和信息化部2021 年發(fā)布的《鋰離子電池行業(yè)規(guī)范條件》和《鋰離子電池行業(yè)規(guī)范公告管理暫行辦法》明確提出了:使用三元材料的能量型單體電池能量密度≥210 Wh/kg;其他能量型單體電池能量密度≥160 Wh/kg。然而,隨之而來的電池安全問題也頻頻發(fā)生,如3 C類電子終端起火、新能源汽車自燃等事故已經(jīng)引起了行業(yè)和社會的關(guān)注,并引發(fā)了公眾對高能量密度鋰離子電池安全性的擔(dān)憂[6-9]。

1.2 鋰電池針刺測試標(biāo)準(zhǔn)總結(jié)

為了確保鋰離子電池在使用過程中的穩(wěn)定性和安全性,各國和行業(yè)組織都從不同角度對電池單體的安全性提出了嚴(yán)格的測試標(biāo)準(zhǔn),如IEC 62660-3:2022、 SAE J2464: 2009、 UL 2580: 2020、SAND 2017—6925 和GB 38031—2020 等。不同國家和地區(qū)的鋰電池安全性測試標(biāo)準(zhǔn)可能略有差異,但其中不少標(biāo)準(zhǔn)都提到了應(yīng)當(dāng)通過針刺測試評估鋰電池在受到外力穿刺后或內(nèi)部枝晶刺穿隔膜后的安全性能[10-14]。

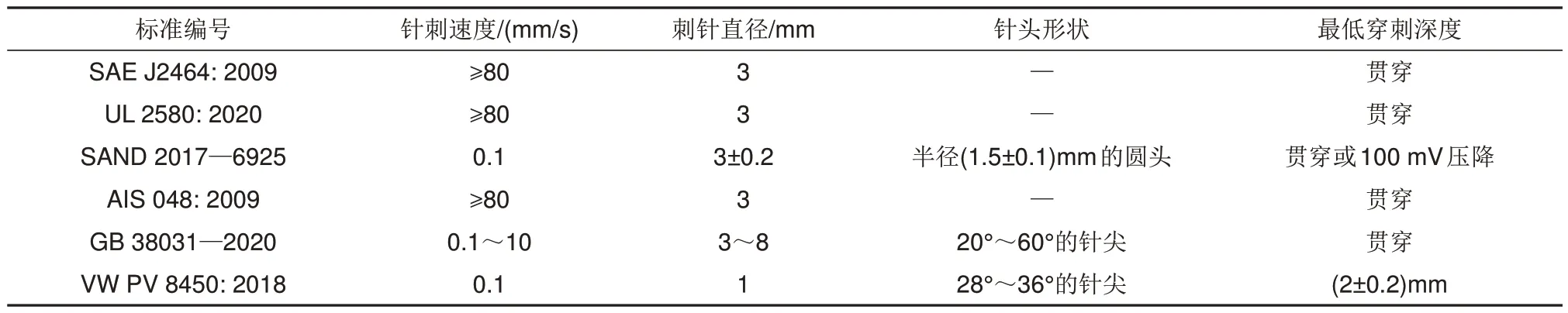

針刺測試是用刺針在適當(dāng)?shù)牧Χ认聦﹄姵剡M(jìn)行穿刺的一種鋰電池安全性能測試方法[15-16]。為了模擬鋰電池在使用過程中可能遇到的外部物理損傷或內(nèi)部鋰枝晶生長,一般應(yīng)當(dāng)刺穿至少一層正負(fù)極間的隔膜,并對電池外觀、試驗(yàn)現(xiàn)象、電壓和溫度等多個指標(biāo)進(jìn)行觀察和測量[17]。由于針刺測試是一種典型的內(nèi)短路測試方法,具有反應(yīng)劇烈、釋放能量多、連鎖反應(yīng)快的特點(diǎn),多項(xiàng)國內(nèi)外標(biāo)準(zhǔn)和不少行業(yè)企業(yè)均將其作為鋰電池安全性能評價的關(guān)鍵方法之一,詳見表1[10-14]。然而不同標(biāo)準(zhǔn)對針刺測試的要求差別較大且限定參數(shù)過于寬泛,即使相同樣品的針刺測試結(jié)果也可能出現(xiàn)較大差異,數(shù)據(jù)結(jié)果的對比性和重復(fù)性難以保證,也給鋰電池的設(shè)計開發(fā)和驗(yàn)證帶來了諸多困難[18-20]。

表1 鋰離子電池針刺測試標(biāo)準(zhǔn)對比Table 1 Comparison of nail penetration standards for lithium ion batteries

1.3 鋰電池針刺測試研究現(xiàn)狀

基于當(dāng)前針刺測試相關(guān)標(biāo)準(zhǔn)內(nèi)容的差異,有不少學(xué)者對鋰離子電池不同條件下的針刺安全性進(jìn)行了研究。張海林等人[21]對不同電池荷電狀態(tài)、不同鎳含量的三元材料、不同陶瓷隔膜和不同針刺速度對針刺測試結(jié)果的影響開展了試驗(yàn)研究,發(fā)現(xiàn)荷電狀態(tài)上升、三元材料中鎳含量增加和更快的針刺速度均可能造成更惡劣的針刺測試結(jié)果,而陶瓷隔膜對此有一定改善。李新靜等人[22]則從隔膜、電解液添加劑和電池結(jié)構(gòu)等方面討論了針刺測試的影響因素,并提出選擇特定的PE/PP復(fù)合隔膜、在電解液中添加適當(dāng)?shù)奶砑觿⒃黾訕O片間隙或提高隔膜延展性等手段以提高電池的針刺安全性能。王磊[23]結(jié)合測試環(huán)境溫度和產(chǎn)品制程工藝參數(shù)的波動度對電池開展了針刺試驗(yàn)研究,指出環(huán)境溫度、注液量、容量和電壓的增高都會增加電池在針刺試驗(yàn)后失效的可能,而活化時間和相關(guān)參數(shù)的波動并不會對針刺試驗(yàn)結(jié)果造成特別的影響。譚春華等人[24]通過模型分析和試驗(yàn)驗(yàn)證,分別對比了三種不同體系正極材料的針刺短路電流和溫升速度數(shù)據(jù),確定了相應(yīng)體系和容量的電池在特定針刺短路電流和持續(xù)時間下的安全邊界,并指出電池能量密度越高,針刺溫升越快。

在以往的大量研究工作中,學(xué)者們主要是以能量密度較低(<160 Wh/kg)的磷酸鐵鋰電池或小電池(<20 Ah)作為研究對象,從電池狀態(tài)和材料體系等角度探討不同電池的針刺安全性。目前對于以三元材料為正極的高比能量(>210 Wh/kg)鋰離子軟包大電池針刺特性的相關(guān)研究還比較少,一些工作僅描述了針刺測試現(xiàn)象,缺乏對測試結(jié)果的量化評價以及對針刺測試影響因素等相關(guān)內(nèi)容的探究。

1.4 本文的主要研究內(nèi)容

鑒于此,本工作分別以NCM532-89Ah (264 Wh/kg)和NCM721-63Ah (293 Wh/kg)兩款不同尺寸的高比能量鋰離子軟包大電池作為研究對象,通過搭建高重復(fù)性和一致性的針刺安全性試驗(yàn)平臺,基于鋰離子電池針刺內(nèi)短路電子流向模型分析了不同針刺速度、針尖角度、夾具形式和針刺位置對電池在針刺過程中的影響和作用規(guī)律,并嘗試量化針刺測試結(jié)果,以期為高比能量鋰離子軟包電池在面臨機(jī)械應(yīng)力破壞或枝晶過度生長時的安全性和電池設(shè)計開發(fā)等方面提供參考。

2 試驗(yàn)與表征

2.1 試驗(yàn)設(shè)備

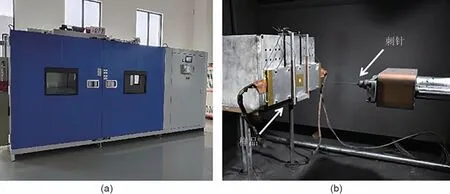

所有針刺試驗(yàn)都在一個專門建造的濫用實(shí)驗(yàn)室中進(jìn)行,測試平臺主體基于廣東太安伊橋能源設(shè)備有限公司生產(chǎn)的電池高低溫擠壓針刺試驗(yàn)機(jī),輔以HIOKI日置測量技術(shù)有限公司的數(shù)據(jù)采集儀LR8450,整體的測試平臺如圖1所示。刺針選用直徑3 mm、長度80 mm的鎢鋼針,針尖角度為30°或60°。

圖1 針刺試驗(yàn)機(jī)的外觀 (a) 和內(nèi)部結(jié)構(gòu) (b)Fig.1 (a) Appearance and (b) construction of nail penetration machine

2.2 試驗(yàn)樣品

試驗(yàn)電池為兩款高能量密度的三元軟包電池,相關(guān)參數(shù)信息如表2所示。所有電池在測試前均按照GB 38031 的相應(yīng)流程進(jìn)行了活化預(yù)處理,測量并記錄其尺寸、質(zhì)量、容量和內(nèi)阻。隨后使用1/3 C恒流恒壓充電的方式充電至100% SOC,并靜置2小時待電壓穩(wěn)定后再進(jìn)行測試。

表2 樣品信息Table 2 Sample information

2.3 試驗(yàn)流程

測試時為了模擬電芯在模組或電池包內(nèi)實(shí)際應(yīng)用狀態(tài)下的外部壓力,使用兩片鋁合金夾具夾持電池,預(yù)緊壓力設(shè)置為6 psi (1 psi=6894.757 Pa)。如圖2所示,兩片夾具分別在中心位置開孔(Φ20 mm/Φ50 mm/Φ100 mm)以便鋼針通過其中刺入電芯。在電芯朝向刺針的一面,夾具與電芯間布置5根熱電偶,用于測量測試過程中的溫度變化。

將樣品在測試平臺上妥善固定后,先調(diào)節(jié)針刺試驗(yàn)機(jī)附帶的環(huán)境倉溫度為(25±2)℃,并擱置2 h 保證樣品溫度充分均衡。隨后在針刺試驗(yàn)機(jī)的上位機(jī)電腦設(shè)置針刺速度為0.1 mm/s或80 mm/s,針刺行程為10~20 mm(確保完全貫穿電池)。啟動針刺試驗(yàn)機(jī)對電芯進(jìn)行穿刺,并在完全貫穿后保持鋼針在電芯中,靜置觀察1 h 以確保樣品狀態(tài)穩(wěn)定。

針刺過程中通過針刺試驗(yàn)機(jī)監(jiān)測并記錄刺針行程和針刺壓力。為了盡量減少熱量散失,針刺和擱置觀察的全過程,應(yīng)當(dāng)保持環(huán)境倉溫度穩(wěn)定在(25±2)℃,同時持續(xù)測量電池的電壓和表面溫度數(shù)據(jù),并將采集到的數(shù)據(jù)保存在上位機(jī)電腦中以待后續(xù)分析對比。

2.4 試驗(yàn)設(shè)計

每一款電芯分為8組,分別從夾具狀態(tài)、針刺速度和其他因素的角度研究其針刺過程。具體試驗(yàn)設(shè)計見表3,其中第1、2、3、5、6、8 組均使用針尖角度30°的刺針,對電芯夾具開孔正中心處進(jìn)行針刺,夾具開孔分為20 mm 直徑、50 mm 直徑和100 mm 直徑三組,針刺速度分為0.1 mm/s 和80 mm/s 兩組。第4 組使用針尖角度30°的刺針,對電芯夾具開孔邊緣位置進(jìn)行針刺;第7組使用針尖角度60°的刺針,對電芯夾具開孔正中心處進(jìn)行針刺;兩組均使用20 mm 直徑開孔的夾具,針刺速度均為0.1 mm/s。

考慮到刺針刺入電池后在電池內(nèi)行進(jìn)的機(jī)械過程可能存在一定隨機(jī)性,每一組針刺條件下均選用2只相同電芯進(jìn)行重復(fù)試驗(yàn)。為防止前一次試驗(yàn)失效對下一次試驗(yàn)的數(shù)據(jù)和結(jié)果造成影響,相鄰兩次試驗(yàn)間的間隔時間不小于24 小時,且每次均使用全新的刺針。

3 結(jié)果與分析

3.1 軟包電池針刺失效機(jī)理

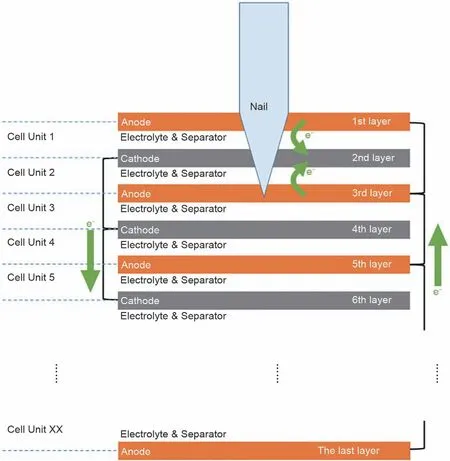

如圖3所示,軟包電池的針刺是金屬刺針逐層刺穿正極、隔膜和負(fù)極,并連接形成內(nèi)電路的過程[25-26]。

圖3 軟包電池針刺內(nèi)電路示意圖Fig.3 Inner circuit schematic of pouch cell nail penetration

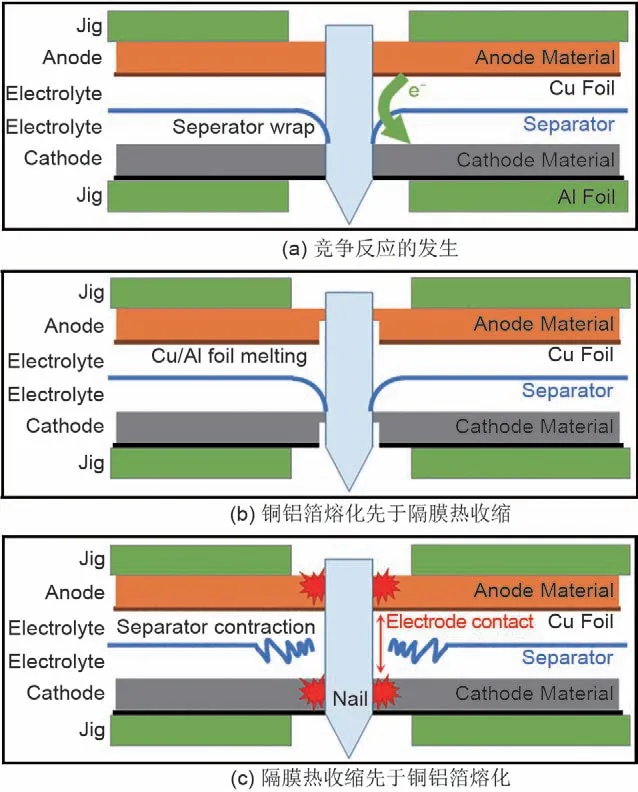

由于隔膜具備延展性,可以在一定程度上包裹刺針并阻隔正負(fù)極極片間的直接接觸,因此針刺過程中大量電子是從滿電的負(fù)極經(jīng)刺針轉(zhuǎn)移到正極,表現(xiàn)為電池的劇烈放電,即開路電壓的下降,如圖4(a)所示。電壓下降的幅度可以表征內(nèi)短路的劇烈程度[27]。由于電池自身內(nèi)阻遠(yuǎn)低于刺針與正負(fù)極極片的接觸阻值,因此這一放電過程主要會在刺針與極片的接觸界面產(chǎn)生大量歐姆熱[28]。劇烈的放熱過程會在極片與刺針直接接觸的局部位置引發(fā)兩個競爭反應(yīng),其一是接觸部位的銅鋁箔在高溫下熔化,從而斷開電芯內(nèi)部的電子通路;其二是接觸部位的隔膜受熱收縮,導(dǎo)致更大面積的內(nèi)部短路,從而引發(fā)熱失控[29]。

圖4 針刺觸發(fā)內(nèi)短路的競爭反應(yīng)示意圖Fig.4 Competing reaction schematic of inner short-circuit triggered by nail penetration

如圖4(b)所示,若銅鋁箔熔化先于隔膜熱收縮發(fā)生,會使刺針引起的內(nèi)短路放電過程終止,外部表現(xiàn)為隨著電芯溫度的上升,放電過程終止、電壓緩慢回升。電壓回升的大小可以表征內(nèi)短路放出能量的多少。如圖4(c)所示,若隔膜熱收縮先于銅鋁箔熔化發(fā)生,會喪失阻隔作用,使更大面積的正負(fù)極極片直接接觸,從而帶來更加嚴(yán)重的內(nèi)短路并進(jìn)一步發(fā)熱。這一自加速過程往往會導(dǎo)致電芯的全面熱失控,表現(xiàn)為電壓的迅速下降和溫度陡升,最終演化為起火或爆炸等極端結(jié)果[30]。

總體來看,針刺測試過程復(fù)雜多變,存在多個難以直接測量的參數(shù),且大多隨針刺和放電過程不斷變化,如電芯內(nèi)阻、極片與刺針的接觸電阻、短路放電的電流、實(shí)際參與反應(yīng)的極片單元等。這些參數(shù)或協(xié)同反應(yīng),或競爭反應(yīng),對電池針刺的結(jié)果都有著重要影響。因此本工作嘗試從幾個外在試驗(yàn)因素的角度,對電池不同針刺條件下宏觀的電壓和溫度變化做定性的研究分析,以幫助更好地理解針刺失效的過程。其中每個電芯的溫度是選取了最靠近針刺孔的熱電偶布點(diǎn)T3的數(shù)據(jù)進(jìn)行分析[31]。

3.2 夾具孔徑的影響

3.2.1 慢速針刺

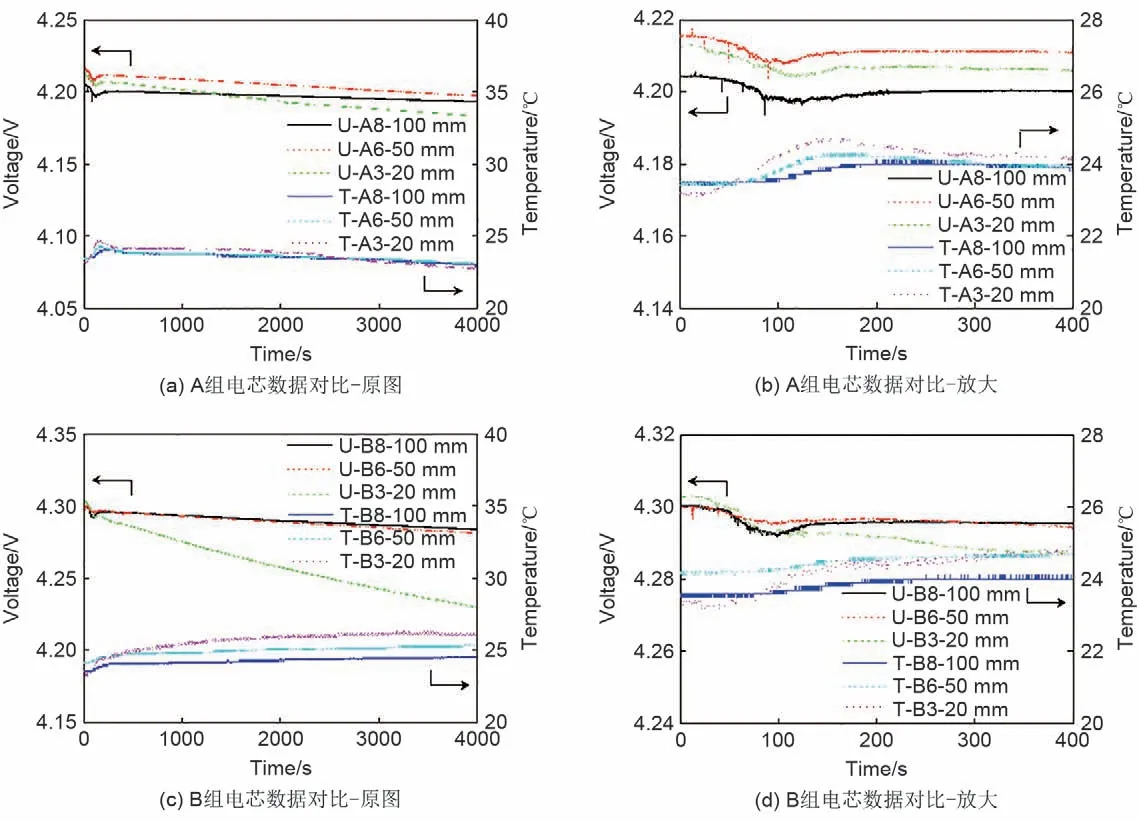

圖5 是A、B 兩款電芯使用針尖角度30°的刺針,對電芯夾具開孔正中心處,以0.1 mm/s慢速針刺測試的數(shù)據(jù)。可以看到無論是20 mm、50 mm還是100 mm的夾具孔徑,均未出現(xiàn)起火或爆炸等現(xiàn)象,僅有緩慢的電壓下降和輕微溫度上升。

圖5 不同夾具孔徑下0.1 mm/s慢速針刺數(shù)據(jù)對比Fig.5 Nail penetration data comparison with different jig hole diameter in 0.1 mm/s speed

0.1 mm/s慢速針刺過程中,鋼針刺穿電芯需要約100秒。如圖5(b)和(d)所示,將針刺測試初期的數(shù)據(jù)放大可以看到,電芯電壓在測試初期(<100秒)逐漸下降,并伴隨溫度的明顯上升。這對應(yīng)了金屬刺針逐漸刺穿電芯的過程中,逐層導(dǎo)通正負(fù)極極片并引發(fā)內(nèi)短路放電和發(fā)熱的過程[27-28]。由于軟包電芯極片間導(dǎo)熱能力較差,而針刺發(fā)熱點(diǎn)在電芯內(nèi)部,電芯表面溫度僅可作為電池發(fā)熱量的簡單參考,圖中電芯表面溫升普遍較小也證明了此點(diǎn)[32]。

電壓在約100 秒時達(dá)到最低點(diǎn),隨后緩慢回升,同時溫度在較長時間內(nèi)趨于穩(wěn)定,甚至有下降的趨勢。這表明隨著刺針的前進(jìn),導(dǎo)通的正負(fù)極極片也在持續(xù)發(fā)熱并逐層熔斷短路接觸點(diǎn),過程中的發(fā)熱量并未達(dá)到隔膜熱收縮的邊界,所以未觸發(fā)熱失控。

在后續(xù)超過1小時的觀察中,可以看到電芯電壓持續(xù)地緩慢下降,這表明雖然極片銅鋁箔發(fā)生了熔斷,但電極材料并未完全失去與金屬刺針的接觸。相比于熔斷前,電極與刺針接觸界面的阻值大大增加,所以放電和發(fā)熱速度遠(yuǎn)小于針刺初期[17-19]。

綜合A、B 兩款電芯的試驗(yàn)結(jié)果,隨著夾具孔徑的增加,針刺測試過程中的溫升和壓降變化逐漸減小,但差異并不明顯。這可能是由于低速針刺下隔膜的包裹和阻隔作用比較突出,在近似時間尺度上內(nèi)短路發(fā)熱導(dǎo)致的集流體熔斷均優(yōu)先于隔膜熱收縮發(fā)生。因此,按照相同的試驗(yàn)條件用更快的針刺速度再次進(jìn)行試驗(yàn)驗(yàn)證。

3.2.2 快速針刺

圖6是A、B兩款電芯使用針尖角度30°的刺針,對電芯夾具開孔正中心處,以80 mm/s快速針刺測試的數(shù)據(jù)。與0.1 mm/s低速針刺類似,無論A款還是B款電芯,80 mm/s高速針刺后的電壓降和溫升變化均與測試使用的夾具孔徑呈相反趨勢,且差異明顯。

圖6 不同夾具孔徑下80 mm/s快速針刺數(shù)據(jù)對比Fig.6 Nail penetration data comparison with different jig hole diameter in 80 mm/s speed

80 mm/s快速針刺過程中,鋼針刺穿電芯僅需約0.1 秒。如圖6(b)和(d)所示,將針刺測試初期的數(shù)據(jù)放大可以看到,電芯電壓同樣在測試初期(約0.1 秒)有較快下降,但幾乎在瞬間就達(dá)到最低點(diǎn)并回升,且未觀察到明顯的溫度變化。這主要是由于針刺速度太快,多層極片與鋼針的接觸點(diǎn)幾乎同時被瞬間的短路電流熔斷,以至于內(nèi)部產(chǎn)熱無法及時傳遞到電池表面的測溫點(diǎn)[21-22,31-32]。

與圖5慢速針刺的熔斷過程相比,高速針刺的電壓降(>20 mV)明顯大于低速針刺(<10 mV),這也印證了低速針刺下隔膜的包裹和阻隔作用比較突出的結(jié)論。特別是A2 組電芯的20 mm 孔徑針刺,在貫穿電芯后電壓迅速波動直至降為0 V,約3 秒后起火失效并伴隨溫度陡升。可能是由于高速針刺下刺針對極片的損傷更強(qiáng)、部分極片間存在直接接觸,較大的短路電流在迅速熔斷接觸點(diǎn)的同時也造成了隔膜的熱收縮,導(dǎo)致內(nèi)短路無法終止,最終觸發(fā)了熱失控。為了驗(yàn)證針刺速度對測試結(jié)果的影響,對相同孔徑夾具下不同速度針刺測試的數(shù)據(jù)進(jìn)行了分析和對比。

3.3 針刺速度的影響

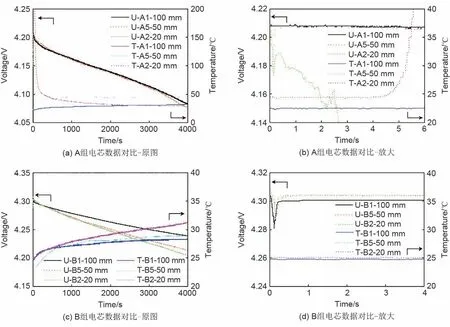

圖7 是A、B 兩款電芯使用針尖角度30°的刺針,對不同孔徑電芯夾具的開孔正中心處,分別以80 mm/s 和0.1 mm/s 針刺測試的數(shù)據(jù)。值得注意的是,使用相同孔徑的夾具進(jìn)行測試后的1 小時內(nèi),高速針刺后的樣品均比低速針刺后的溫升更大、壓降更快。這可能是因?yàn)楦咚俚拇提樤诖┐虡O片時,可以將更多電極材料顆粒和金屬顆粒剝離極片帶入電解液中,因而在銅鋁箔熔斷后仍保持較高速度的自放電和發(fā)熱。另外,A 款電芯所用的7 系材料鎳含量較高,易受局部高溫觸發(fā)材料/電解液的副反應(yīng),形成自加熱過程,所以高速針刺后A款電芯的溫升和壓降比B款電芯更加明顯[33-35]。

圖7 分別在100 mm、50 mm和20 mm夾具孔徑下以不同速度針刺的數(shù)據(jù)對比Fig.7 Nail penetration data comparison in different speed with jig hole diameter of 100 mm, 50 mm and 20 mm

3.4 刺針針尖角度的影響

圖8 是A、B 兩款電芯分別使用針尖角度30°和60°的刺針,對20 mm孔徑電芯夾具的開孔正中心處,0.1 mm/s針刺測試的數(shù)據(jù)。與30°銳角針尖不同,60°針尖的針刺行為更貼近于鈍刺,即近似于局部壓迫而非直接刺穿。如圖8(b)和(d)所示,從刺針慢速刺入電芯的數(shù)據(jù)看,初期壓降和電壓回升的幅度基本一致,表明不同角度鋼針實(shí)際帶來的短路電流和持續(xù)時間基本相當(dāng)。也就是說,30°和60°刺針貫穿電芯導(dǎo)致內(nèi)短路放電的能量損耗基本一致,這也與兩組試驗(yàn)近似的溫升數(shù)據(jù)相互印證。

圖8 不同角度針尖的針刺數(shù)據(jù)對比Fig.8 Nail penetration data comparison in different nail tip angle

在隨后的觀察階段,兩種樣品的溫升逐漸平緩且總體溫升不大,但B3 組電芯表現(xiàn)出了相對較快的電壓下降,懷疑與針刺過程對夾具開孔定位不準(zhǔn)導(dǎo)致持續(xù)內(nèi)短路放電有關(guān)。因此,按照相同的試驗(yàn)條件調(diào)整刺針對孔位置再次進(jìn)行試驗(yàn)驗(yàn)證。

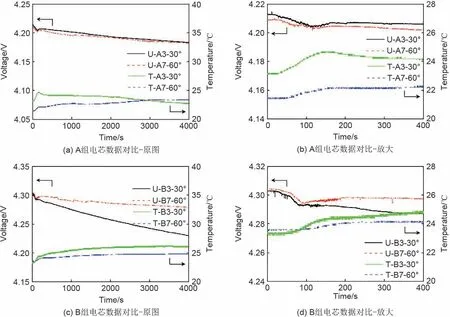

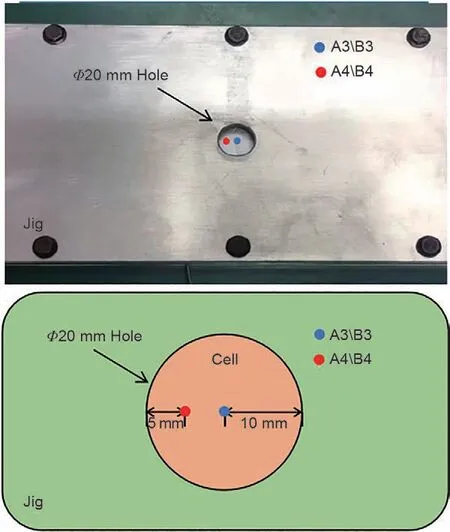

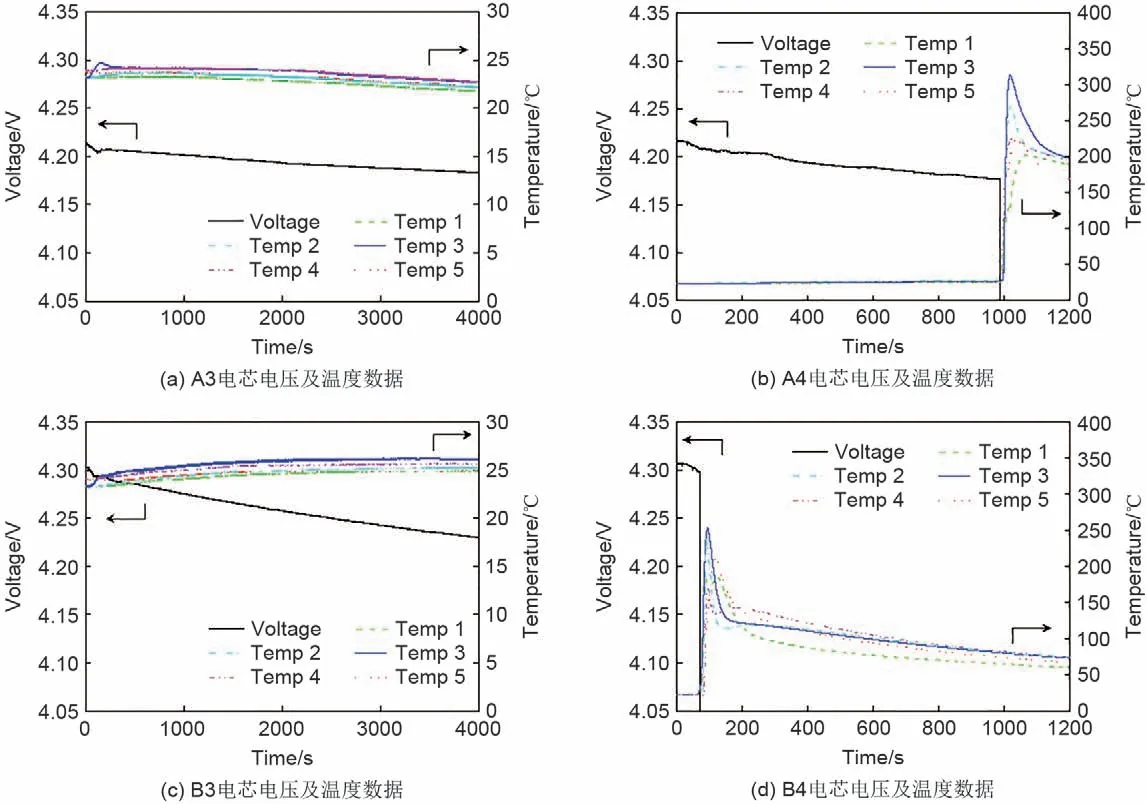

3.5 針刺對孔位置的影響

為了驗(yàn)證在夾具開孔不同位置進(jìn)行針刺的影響,分別使用A款和B款電芯對20 mm孔徑夾具的開孔邊緣處進(jìn)行針刺,如圖9所示。為了與base組(A3 和B3)進(jìn)行對比,使用針尖角度30°的刺針以0.1 mm/s 進(jìn)行針刺。如圖10 所示,針刺夾具開孔邊緣的A4和B4組電芯都表現(xiàn)出了更明顯且更加難以終止的電壓下降。以A4 組電芯為例,針刺測試后的電芯在長達(dá)1000 秒的時間里始終存在內(nèi)短路放電,并導(dǎo)致電芯的溫度持續(xù)上升,最終電芯內(nèi)部的熱量積累導(dǎo)致了隔膜的熱收縮并觸發(fā)了熱失控。B4組電芯的壓降趨勢更加明顯,僅70 秒左右就完全失效。

圖9 對夾具開孔不同位置的針刺試驗(yàn)設(shè)計Fig.9 Nail Penetration test design of different position on jig hole

圖10 對夾具開孔不同位置的針刺數(shù)據(jù)對比Fig.10 Nail penetration data comparison in different position on jig hole

這一現(xiàn)象表明對開孔邊緣的針刺會使內(nèi)短路放電行為更加劇烈,但這一劇烈放電并不能很好地熔斷短路接觸點(diǎn),停止放電發(fā)熱。如圖11 所示,這可能是因?yàn)榭拷走吘壍奈词軌焊裟ぽ^少、延展性更差,導(dǎo)致其無法對刺針形成良好包裹并阻隔正負(fù)極極片間的直接接觸[35]。

圖11 孔邊緣針刺失效的示意圖Fig.11 Failure schematic of penatration on hole edge

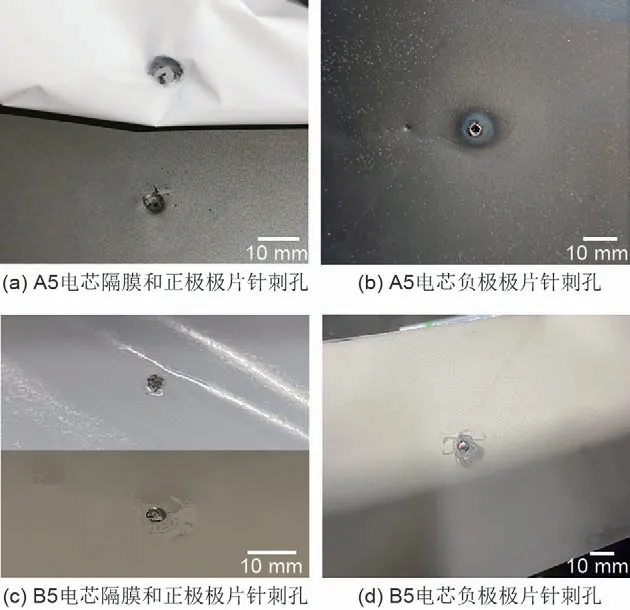

3.6 針刺測試后拆解界面分析

為了驗(yàn)證前文對針刺過程中隔膜熱收縮和集流體熔融的分析結(jié)論,在電池停止發(fā)熱后繼續(xù)靜置直到其表面溫度降至室溫,取下電芯A5和B5上的刺針并拆解觀察針刺孔附近的極片和隔膜狀態(tài)。如圖12所示,兩只電芯的隔膜刺孔處存在部分焦痕,但沒有顯著的收縮變形;正極極片刺孔附近呈明顯的焦黑色,難以觀察到亮銀色(鋁)集流體的存在;而負(fù)極極片刺孔處仍可以看到明顯的暗黃色(銅)集流體毛刺卷曲。結(jié)合銅和鋁的熔點(diǎn)推測,針刺導(dǎo)致的內(nèi)短路產(chǎn)熱通過局部高溫優(yōu)先熔斷正極(鋁)集流體,從而阻斷了放電回路,終止了內(nèi)短路的持續(xù)發(fā)生[36-37]。其中圖12(a)的隔膜刺孔附近有破損殘缺,是由于貼近刺針的部分隔膜受高溫熔融與正極極片發(fā)生了黏結(jié),在拆解過程中撕扯所致。

圖12 電芯A5和B5隔膜和正負(fù)極極片針刺孔照片F(xiàn)ig.12 Nail penetration hole on the cathode, anode and separator of A5 and B5

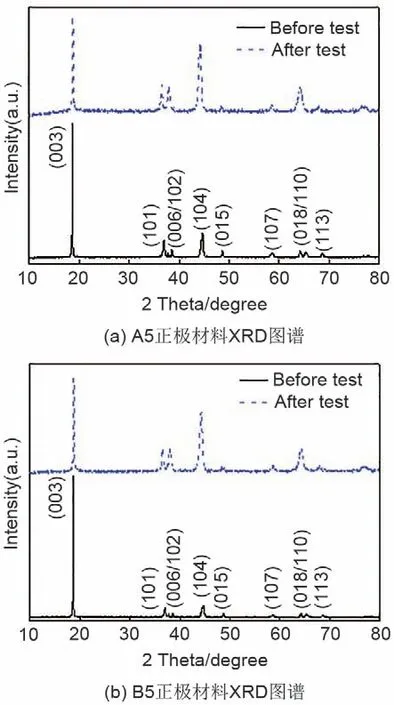

進(jìn)一步地,為了驗(yàn)證上述結(jié)論并評估針刺導(dǎo)致的內(nèi)短路放電發(fā)熱對正極材料的影響,分別從針刺后電芯正極極片針刺孔附近和新鮮電芯正極極片的對應(yīng)位置處刮取電極材料,使用掃描電子顯微鏡和X射線衍射分析儀評估其微觀形貌和晶體結(jié)構(gòu)的變化。如圖13所示,無論是NCM532還是NCM721,新鮮的電極材料均表現(xiàn)出較為完整的顆粒形態(tài),而針刺后正極極片針刺孔附近的正極材料均有不同程度的破碎和裂紋。這主要是由于內(nèi)短路放電產(chǎn)熱帶來的局部高溫使層狀相高鎳正極材料趨向巖鹽相轉(zhuǎn)變,并以微裂紋的形式沿晶界由材料顆粒表面向內(nèi)部傳播[38-39]。當(dāng)不穩(wěn)定的顆粒受到輕微外部沖擊時,微裂紋導(dǎo)致顆粒破碎,表現(xiàn)為刺孔附近的正極材料極易在拆解過程中剝離和脫落[40]。

圖13 電芯A5和B5針刺孔附近正極材料的微觀形貌Fig.13 Micro morphology of cathode material around nail penetration holes of A5 and B5

如圖14 所示,對上述刮取電極材料的XRD 分析也顯示出針刺后相同位置的材料晶體結(jié)構(gòu)發(fā)生了明顯的劣化。具體地,針刺后I(003)/I(104)的峰強(qiáng)比明顯下降,說明材料的離子混排程度有所增加;2θ(018)-2θ(110)的劈裂程度大幅減小,說明材料的層狀結(jié)構(gòu)遭到一定破壞,晶狀特性減弱,共同印證了前文所述正極材料在一定程度上由層狀相向巖鹽相的轉(zhuǎn)變[41]。這一轉(zhuǎn)化過程往往發(fā)生在400 ℃以上的高溫環(huán)境中,也證明了針刺導(dǎo)致的內(nèi)短路產(chǎn)熱通過局部高溫優(yōu)先熔斷了正極(鋁)集流體,從而阻斷了放電回路和熱失控的發(fā)生。

圖14 電芯A5和B5針刺孔附近正極材料的XRDFig.14 XRD patterns of cathode material around nail penetration holes of A5 and B5

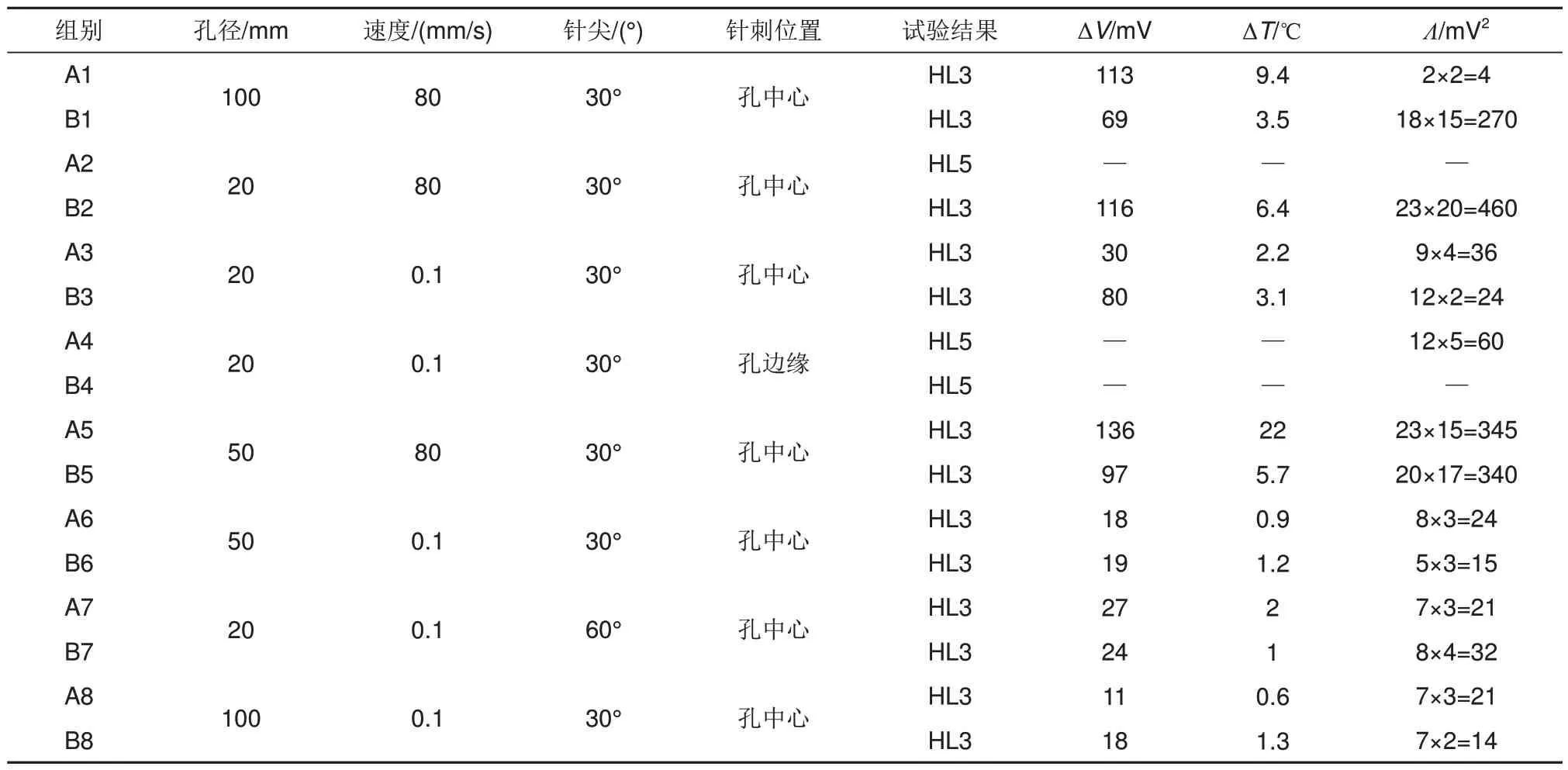

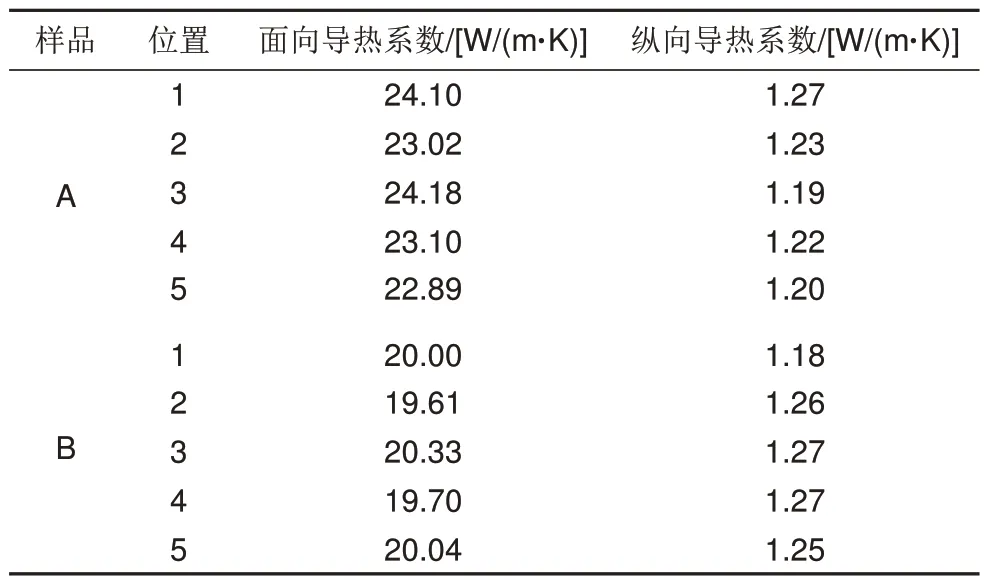

3.7 針刺測試結(jié)果的量化評價方法探討

當(dāng)前國內(nèi)外測試標(biāo)準(zhǔn)和主流的行業(yè)企業(yè)規(guī)范對于針刺測試結(jié)果的評價仍主要落腳于測試過程現(xiàn)象的描述,即是否冒煙、起火或爆炸,并結(jié)合EUCAR Hazard Level 給出HL 0~7 的等級評價。然而在實(shí)際的產(chǎn)品開發(fā)和測試評價過程中,僅僅定性的結(jié)果描述和等級評定很難區(qū)分相似現(xiàn)象下的差異,也給不同產(chǎn)品的對標(biāo)評價和安全性能的優(yōu)化開發(fā)帶來困擾。例如,前文所述測試條件和樣品有明顯差異的16 組針刺試驗(yàn),各自的電壓和溫度變化趨勢也是存在明顯不同的,但按照EUCAR Hazard Level 進(jìn)行評估,除A2、A4 和B4 屬于HL5 外,其余13 組試驗(yàn)結(jié)果均為HL3,詳見表4。

表4 16組不同條件下針刺測試結(jié)果的量化對比Table 4 Quantitative comparison of the nail penetration result in different conditions

另外,即使以針刺測試過程中采集到的溫升或壓降數(shù)據(jù)來評估針刺測試結(jié)果及失效嚴(yán)重程度,同樣是不可取的。以表4中數(shù)據(jù)為例,不同電壓降對應(yīng)的溫升數(shù)據(jù)并無明顯規(guī)律可言,主要是因?yàn)檐洶娦緲O片間導(dǎo)熱能力較差,而針刺發(fā)熱點(diǎn)在電芯內(nèi)部,電芯表面溫度僅可作為電池發(fā)熱量的簡單參考[31-32]。為了驗(yàn)證這點(diǎn),針對A、B兩款電池分別使用導(dǎo)熱系數(shù)測試儀進(jìn)行面向和縱向?qū)嵯禂?shù)的測試,結(jié)果詳見表5。可以看到無論是A 款電池還是B款電池,沿電池厚度的縱向?qū)崮芰γ黠@弱于沿電池長度的面向?qū)崮芰Γ也煌恢玫膶?dǎo)熱系數(shù)絕對值和相對趨勢差別不大。這主要是由于厚度方向上的熱量傳遞受導(dǎo)熱系數(shù)較差的隔膜和電解液限制,而長度方向上主要沿導(dǎo)熱系數(shù)較高的電極材料和集流體箔材傳遞[32]。

表5 A、B電池表面不同位置的導(dǎo)熱系數(shù)Table 5 Heat conductivity coefficient at different positons on battery surface

進(jìn)一步地,針對A3、A4、B3 和B4 組電芯表面不同位置熱電偶監(jiān)測溫度的分析也印證了上述論斷,無論A、B 電芯是否發(fā)生起火,在不同位置測得的溫升曲線在數(shù)值和趨勢上呈現(xiàn)出了極大的相似性。如圖15 所示,針刺測試過程中電芯表面不同位置處的溫差基本在2 ℃以內(nèi),且上升和下降趨勢較為一致(起火后由于火焰位置的不同,可能出現(xiàn)一定波動)。其中Temp 3是最靠近針刺孔的熱電偶位置,在兩款電池的多次不同測試中均表現(xiàn)出了較快的響應(yīng)速度和較大的溫升。另外,電芯電壓的下降包含內(nèi)短路時的大電流放電和后續(xù)持續(xù)的微短路放電,難以割裂開來分別進(jìn)行評估。從實(shí)際試驗(yàn)數(shù)據(jù)來看(表4),不同測試條件和樣品間的溫升和壓降差異也并不明顯。

圖15 電池表面不同位置的溫度數(shù)據(jù)對比Fig.15 Temperature comparison at different positions on battery surface

結(jié)合圖5、圖6、圖8、圖10 中針刺測試初期的數(shù)據(jù)放大圖進(jìn)行分析,可以看到除了針刺瞬間立即失效的A2和B4組試驗(yàn),其余電芯的電壓在被金屬刺針逐漸刺穿的過程中均有明顯下降后回升的趨勢。考慮到這一過程恰恰對應(yīng)著內(nèi)短路發(fā)熱導(dǎo)致的極片熔斷,此處可以引入短路惡劣指數(shù)Λ來評估其劇烈程度[式(1)],并在一定程度上反映針刺測試的失效等級。不同于起火與否的現(xiàn)象描述,EUCAR Hazard Level的定性評價和溫升/壓降的簡單判斷,計算所得的Λ參數(shù)可以對針刺試驗(yàn)結(jié)果的嚴(yán)重程度進(jìn)行從大到小的排序,并與前文3.2~3.5節(jié)的壓降、溫升數(shù)據(jù)和結(jié)果分析相匹配。

Λ= ΔVdropΔVincrease(1)

式中,ΔVdrop表示從刺針接觸電芯開始到刺針完全停止前進(jìn),電芯電壓的最大壓降;ΔVincrease表示從刺針接觸電芯開始到刺針完全停止前進(jìn),電芯電壓的最大回升。

4 結(jié) 論

鋰離子軟包電池在便攜式移動終端和新能源汽車等領(lǐng)域有著廣闊的應(yīng)用前景,但日益提升的能量密度要求也帶來了潛在的安全風(fēng)險和火災(zāi)隱患。本研究針對高比能量(>210 Wh/kg)鋰離子軟包電池的針刺安全性能測試與評價,選取了兩款不同體系、容量和尺寸的電池分別進(jìn)行多變量正交試驗(yàn),主要結(jié)論如下。

(1)高比能量軟包電池(260~300 Wh/kg)針刺測試失效的惡劣程度和內(nèi)短路的嚴(yán)重程度與測試使用的夾具孔徑呈相反趨勢。隨著夾具孔徑的逐漸減小,電池在針刺過程中的內(nèi)短路放電和發(fā)熱愈發(fā)嚴(yán)重,在<20 mm孔徑下針刺有較大概率觸發(fā)熱失控并導(dǎo)致起火。

(2)高比能量軟包電池(260~300 Wh/kg)經(jīng)過高速針刺比低速針刺后的溫升更大、壓降更快。相比0.1 mm/s 的低速針刺,在以80 mm/s 高速進(jìn)行針刺時,隔膜的延展性不足以完全包裹住刺針并阻止正負(fù)極極片的接觸,因此有較大可能觸發(fā)急劇內(nèi)短路并導(dǎo)致熱失控的發(fā)生。此時由于軟包電池層間的導(dǎo)熱較差,外部熱電偶可能無法及時采集到溫度的急劇變化,溫升相對于起火表現(xiàn)出了一定的滯后性。

(3)無論刺針針尖角度是30°還是60°,其貫穿電芯導(dǎo)致內(nèi)短路放電的能量損耗是基本一致的;然而當(dāng)刺針針刺位置不在孔中心時,失效起火的風(fēng)險會大大提高。這再次證明了隔膜對刺針的包裹和阻隔作用是針刺起火與否的重要影響因素。

(4)無論是簡單的現(xiàn)象描述、HL 等級評價,還是溫升/壓降的單一參數(shù)評估,都不足以準(zhǔn)確描述和評估針刺測試的嚴(yán)重程度及其觸發(fā)內(nèi)短路的惡劣程度,但針對內(nèi)短路發(fā)熱導(dǎo)致集流體熔融這一過程的電壓變化可以計算Λ參數(shù),利用它能夠更準(zhǔn)確地對針刺測試結(jié)果進(jìn)行評價。

- 儲能科學(xué)與技術(shù)的其它文章

- 鋰電池百篇論文點(diǎn)評(2023.10.1—2023.11.30)

- 經(jīng)濟(jì)視角下鋰離子電池產(chǎn)業(yè)技術(shù)現(xiàn)狀、挑戰(zhàn)與未來

- 高比能二次鋰電池電極材料的儲能系統(tǒng)配電網(wǎng)運(yùn)行建模與仿真研究

- 基于非線性互補(bǔ)算法的太陽能電池儲能系統(tǒng)設(shè)計與網(wǎng)絡(luò)建模

- 基于數(shù)據(jù)預(yù)處理和計算機(jī)VMD-LSTM-GPR的儲能系統(tǒng)離子電池剩余壽命預(yù)測

- 基于多參數(shù)耦合模型的鋰離子電池充電策略在智能物流系統(tǒng)中的研究進(jìn)展