自由活塞發動機電動壓氣機優化及熵產分析

陳雪康,施 新,胡晨星

(北京理工大學 機械與車輛學院,北京 100081)

當前,為了實現碳達峰和碳中和的目標[1],嚴格的排放法規相繼頒布[2].傳統內燃機所帶來的尾氣污染及化石能源短缺等問題亟待解決.自由活塞發動機(free-piston engine generator,FPEG)是一種新型的動力裝置[3],它將內燃機與發電機耦合[4],縮短了能量傳遞鏈,具有結構緊湊、摩擦損失小和能量轉換效率高等優勢,應用前景良好[5].

采用增壓技術,可有效提高FPEG 的功率[6],而FPEG 在實際運行時,匹配的增壓器未必達到最優的性能[7],尤其是在設計工況點,FPEG 將長時間運行在此處,此時提高系統能量利用率的收益巨大[8],因而需要對增壓器進行氣動優化設計[9],其中轉子和擴壓器的參數優化是關鍵[10].李慶闊等[11]對某離心壓氣機擴壓器進行了氣動優化表明,優化后的擴壓器峰值效率提高了10%,穩定裕度提高了4.79%.同樣針對擴壓器,王志恒等[12]設計了3 種不同安裝角和葉片型線的有葉擴壓器,發現采用低稠度機翼形擴壓器時,擴壓器內更容易產生大尺度分離渦.李銀各等[13]優化了向心式壓氣機葉型中弧線形狀和厚度分布,采用了優化后葉型的壓氣機變工況特性達到了預期的結果.上述研究工作表明,在壓氣機部件優化設計中,揭示其內部流動特性,尤其是壓氣機內部不可逆損失分析成為關鍵.

實際上,定量評估葉輪機械內流場演化規律一直是離心壓氣機領域研究的主題[14-15],同時為了實現增壓器與FPEG 的良好匹配,揭示設計參數對增壓器內部能量損失的影響機理,從而指導其優化[16],而建立高預測精度的損失模型是關鍵[17],針對此,有學者利用熵產分析[18-19]來量化流場任意位置處的不可逆流動損失.王威等[20]將熵產理論應用到了葉柵的型線優化中,揭示了葉柵稠度、葉型厚度等參數對葉柵性能及流動損失的影響規律.基于熵產率的概念,李志遠[21]提出了兩個損失模型,并采用RAE2822 翼型、NASA Rotor37 等算例進行了驗證表明,所預測的損失變化情況是準確的.運用李志遠提出的損失模型,路倩等[22]研究了葉頂間隙對低速壓氣機內部流動損失的演變規律,發現存在最佳間隙使得流動損失最小.綜上,對于壓氣機內部流場的研究,熵產分析法是有力的手段.

筆者以一臺點燃式二沖程兩缸FPEG 試驗樣機所匹配的電動壓氣機為研究對象,采用遺傳算法對壓氣機葉輪進行了氣動優化,研究了優化前、后壓氣機內部流場特性,基于熵產分析方法,揭示了其不可逆損失的影響權重,并對比了優化前、后的熵產和渦度分布.上述工作揭示了壓氣機流場中不同耗散機制的不可逆因素對能量損失的影響機理,為壓氣機氣動優化設計提供指導.

1 研究對象和方法

1.1 研究對象

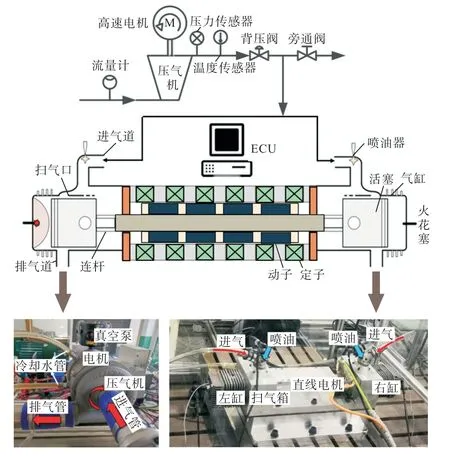

點燃式二沖程兩缸FPEG 試驗樣機與其匹配的電動壓氣機如圖1 所示,兩個自由活塞發動機置于直線電機兩側,直線電機動子與發動機活塞相連.啟動時,直線電機充當電動機拖動動子壓縮缸內氣體,待缸內成功點火穩定運行后,直線電機充當發電機將動子運動動能轉化為電能輸出.

圖1 FPEG物理樣機試驗臺Fig.1 FPEG physical prototype test stand

FPEG 物理樣機的具體參數如表1 所示.該物理樣機采用外部增壓進氣,換氣方式為氣口-氣口式回流對稱掃氣.FPEG 樣機增壓方案為電動增壓方式,一臺電動增壓器與多模塊FPEG 相匹配.FPEG 在標定運行頻率下與電動壓氣機的匹配參數是:進氣壓比為1.97,折合流量為78 g/s.

表1 FPEG物理樣機主要技術參數Tab.1 Technical parameters of the FPEG physical prototype

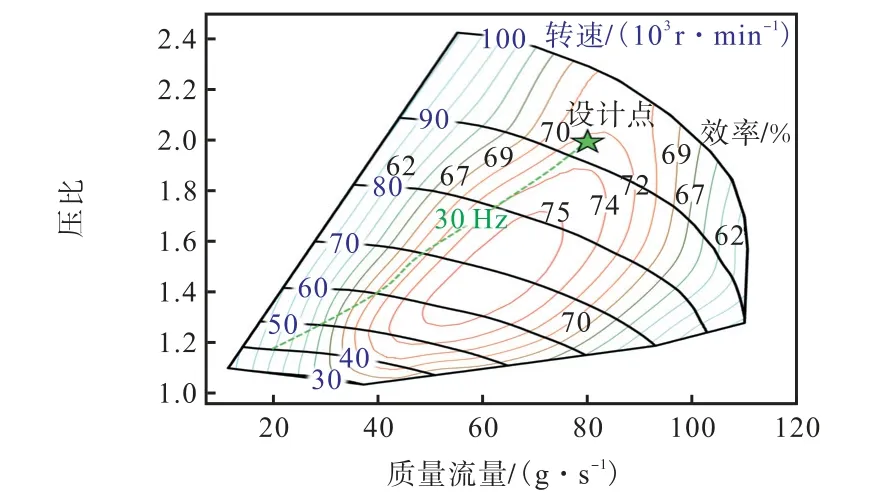

電動壓氣機和FPEG 的匹配如圖2 所示.可以看出,FPEG 在標定運行頻率工作時,雖然壓氣機有較好的喘振和阻塞裕度,但流通特性線并沒有穿過壓氣機高效區,設計點工況效率為70%左右,壓氣機性能仍有提升的空間.

圖2 電動壓氣機和FPEG的匹配Fig. 2 Map of matching results for electric compressor and FPEG

1.2 數值方法

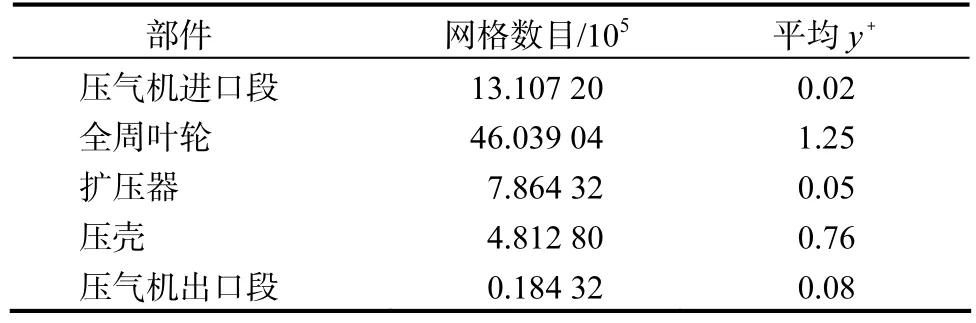

根據壓氣機三維模型在Numeca 軟件中建立數值仿真模型,其計算域如圖3 所示.流域進/出口延長段長度與試驗臺上測點與壓氣機進/出口面距離保持一致,避免進/出口邊界條件對數值計算的影響.各部件的網格數目如表2 所示,壓殼和無葉擴壓器中網格數目分別為4.8×105和7.8×105.為了提高網格質量尤其是曲率變化劇烈的區域,壓殼網格a 采用了蝶形拓撲結構.全通道葉輪網格數目為46×105,葉輪網格b 采用了HHCHH 型網格拓撲結構,可以在葉片周圍區域形成更好的包絡.網格模型全部采用六面體結構化網格,第一層網格平均寬度為0.005 mm.各部件平均y+值保持在1 左右.

表2 壓氣機各部件網格數目以及平均y+值Tab.2 Grid number and averaged y+ in each component of the compressor

圖3 壓氣機計算域及網格細節Fig.3 Computational domains and mesh details of compressor

采用定常雷諾時均N-S 方程進行數值計算,連續可壓縮的理想空氣作為工質.在壓氣機進口設置質量流量平均的總壓和靜溫,出口設置質量流量平均的靜壓.轉靜交界面設置采用轉子凍結法,流體域壁面采用無滑移、光滑絕熱壁面.分別采用以單元為中心控制體法和歐拉法來對計算域在空間和時間兩個方面進行離散.殘差收斂標準設定為10-6,迭代步數為2 000 步.

1.3 計算模型和方法驗證

圖4 對比了6 種網格數目總對總的壓比和效率(進/出口氣體參數均采用滯止狀態參數進行計算).可以看出,在42×105網格之后,隨著網格數目的增加,壓比和效率的變化趨于穩定.在70×105網格左右時,壓比和效率變化率分別小于0.12%和0.37%,此時可以認為隨著網格數目的增加,壓氣機性能參數不會再發生變化,即驗證了網格無關性.綜合考慮網格無關性及計算資源,選取總網格數目為72×105來進行后續的研究.

圖4 網格數目無關性驗證Fig.4 Irrelevance verification of grid number

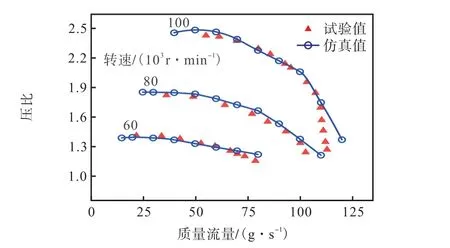

兩方程SST k-ω 模型結合了k-ε 和k-ω 模型在空氣動力流的優勢,在葉輪機械應用中得到了廣泛驗證[23],選用SST k-ω 湍流模型.圖5 為3 條轉速線下SST k-ω 模型的仿真數據與試驗數據的對比.在絕大部分工況下仿真值與試驗值擬合良好,在深度阻塞區兩者略有差異.這主要是因為在深度阻塞區壓氣機工作不穩定,影響了數據結果的準確性.

圖5 計算模型驗證Fig.5 Validation of turbulence model

2 壓氣機氣動優化設計

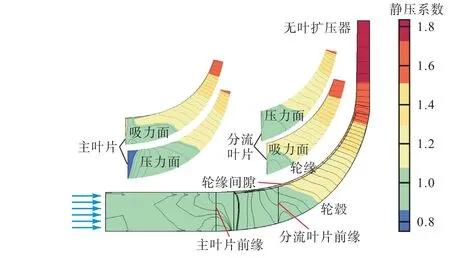

首先對原壓氣機進行三元流場分析,圖6 為在設計工況下原壓氣機子午流面靜壓分布以及馬赫數分布.用當地靜壓與進口靜壓的比值來定義靜壓系數.從圖6a 可以看出,在進口段,氣流紊亂、靜壓分布不均勻,存在逆壓力梯度區.從主葉片壓力面靜壓云圖可以看出,主葉片前緣處,氣流由輪轂流向輪緣,并在輪緣處流速加快.隨著氣流向后發展碰到分流葉片前緣,通道形狀發生改變,在壓差作用下氣流由主葉片吸力面流向分流葉片壓力面.在分流葉片前緣靠近輪緣處出現了小范圍的回流區,影響氣流在之后通道內的發展.可以調整分流葉片前緣所處位置、前緣形狀、進口攻角以及掠型等參數來減小此處氣流紊亂程度.在葉輪出口,氣流進入擴壓器漸縮段,此處流速加快,壓力梯度小范圍波動,氣流進入到擴壓器段后壓力梯度又逐漸變得穩定,這表明擴壓器段參數符合要求.

圖6 原壓氣機三元流場Fig.6 Ternary flow field contour of original compressor

從圖6b 可以看出,在葉輪輪緣處存在較大范圍的負速度區,此處橫向速度梯度和壓力梯度增加,二次流加劇,這意味著產生了流動分離,這是葉頂間隙尺寸不合適導致的.隨著氣流向后發展,負速度區逐漸擴大,脫流損失增加,從而影響壓氣機性能.氣流進入擴壓器漸縮段,馬赫數陡然上升,但最高馬赫數不超過0.7.

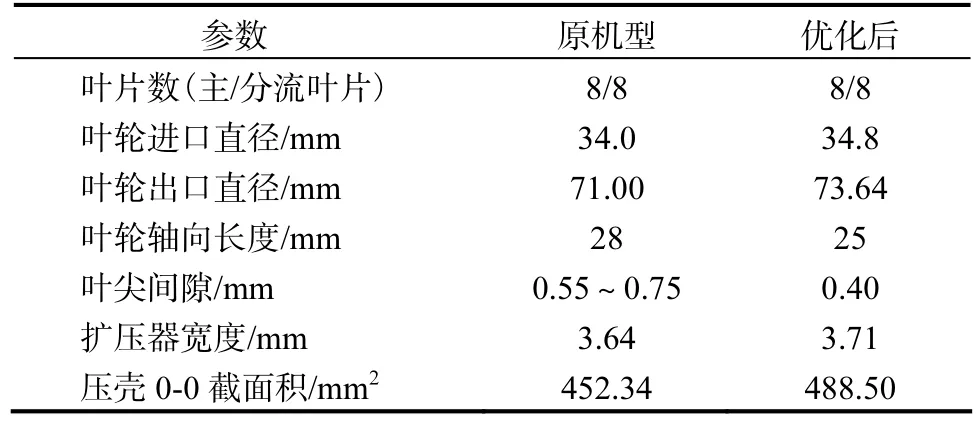

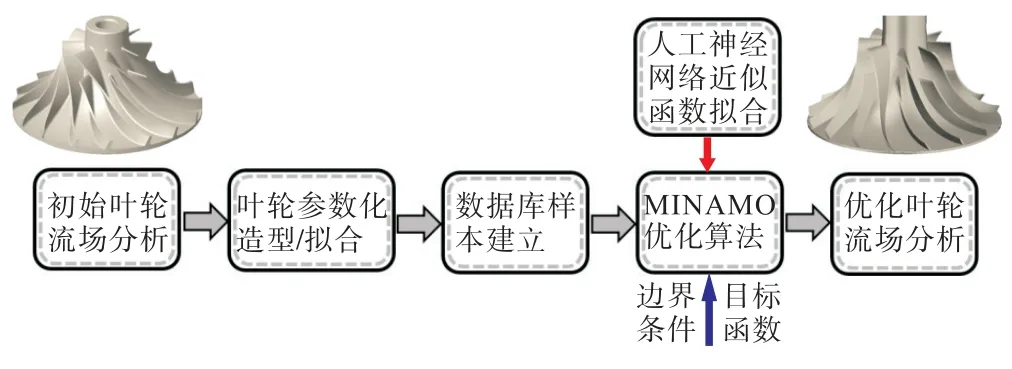

Numeca 軟件中的MINAMO 優化算法為遺傳優化算法,采用該方法對原壓氣機進行全三維多目標優化,圖7 為壓氣機氣動優化流程.將原始葉輪三維參數導入到Design3D 中進行參數化擬合,對擬合后的葉輪及子午流道采用參數化控制,輪緣、輪轂線采用“line-Bezier-line”多段組合線的形式.利用Database模塊建立數據庫樣本.數據庫中,該葉輪有73 個參數,設置4 個自由參數,分別為端壁線(輪緣、輪轂線)、主葉片骨線和葉片出口周向傾斜角.樣本數量設置為45.保證FPEG 進氣壓比需求的同時有著較高的效率,因此,設置優化目標在壓比不低于1.97 的情況下,效率盡可能地接近0.85,設置全局優化迭代數為30,得到優化后的壓氣機幾何參數如表3 所示.

表3 電動壓氣機具體幾何參數Tab.3 Specific geometrical parameters for electric compressor

圖7 葉輪三維優化流程Fig. 7 Flow chart for impeller 3D optimization

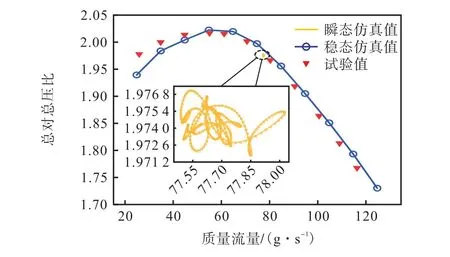

圖8 為優化后的壓氣機設計工況轉速下總對總壓比和流量的試驗值與仿真值的對比.各工況下穩態仿真值與試驗值擬合良好,變化趨勢一致,兩者最大差值小于2%.圖8 也包括了壓氣機的瞬態特性,壓比和流量在很小的范圍內變化,從局部放大圖可以看出,壓比變化了0.27%,流量變化了0.69%,運行范圍比穩態條件更接近試驗值.

圖8 壓氣機優化后設計點工況試驗值與仿真值對比Fig.8 Test and simulation values of the optimized compressor at design point operating conditions

圖9 為壓氣機在優化前、后設計點工況的特性曲線對比.FPEG 流通特性線穿過高效區,優化后壓氣機設計點等熵效率達到了76%,比優化前提高了6%,高效區的范圍擴大,最高效率點向大流量、高速方向略有偏移.優化后流量范圍為25~130 g/s,拓寬了91%,優化前壓氣機在大流量區域出現了明顯的性能下降現象,優化后得到了改善,總對總壓比和等熵效率的下降梯度得以減緩.

圖9 壓氣機優化前、后設計點工況特性曲線Fig.9 Operating characteristic before and after optimization under design condition of compressor

圖10 為優化后壓氣機的子午流面的靜壓分布.在葉輪進口附近靜壓變化更加均勻,靜壓等高線近似垂直于流向方向,說明在輪轂到輪緣方向上,主流會均勻地分布在葉輪通道內,不會偏向輪轂或是輪緣.對比原機型的相同部位,原機型受到輪緣附近負速度區的影響,靠近輪緣處的靜壓升高要快于輪轂附近的靜壓升,這會導致主流會被壓向輪轂.優化后此處輪轂線參數發生改變,通道截面積略有增加,氣流流動更加均勻.

圖10 優化后壓氣機子午流面靜壓分布Fig.10 Distribution of static pressure on the meridional surface of the optimized compressor

3 壓氣機流動損失分析

用熵產來表征壓氣機內不可逆因素引起的耗散效應,其值可作為不可逆性程度的量度.熵產 Sgen包括湍流耗散導致的熵產 Sgen,tur、黏性耗散導致的熵產Sgen,vis和傳熱耗散導致的熵產 Sgen,temp[24].3 種耗散效應導致的熵產定義為式(1)~(3)[25].

式中:μ和λ分別為動力黏度和空氣導熱系數;T 和? T 分別為流場的平均溫度和溫度梯度;ξ為修正系數,根據Knock 等[25]的研究,在遠離壁面的情況下此值可以取100 及以上,筆者取值為100;u 和 u ′分別為平均速度和脈動速度;i 和j 為1、2 和3,分別表示物理量在X、Y 和Z 三個方向上的單位分量.

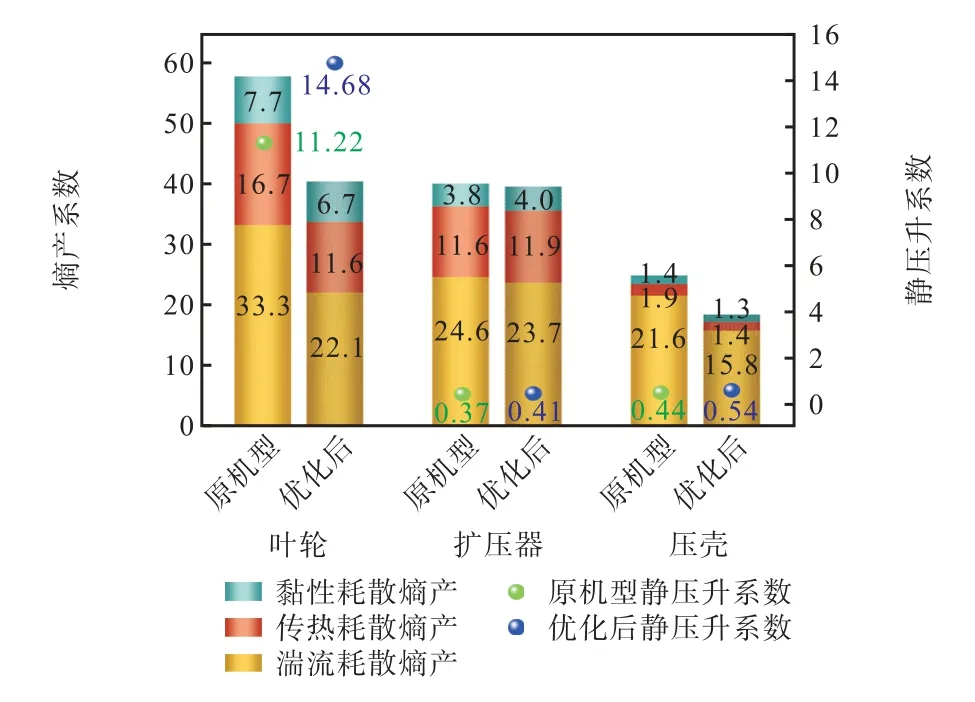

圖11 為在設計點工況下原壓氣機和優化后壓氣機各部件(包括葉輪、擴壓器和壓殼內部)的熵產情況.由于兩個壓氣機的幾何參數略有差異,利用壓氣機的進口參數和幾何參數,得到歸一化的熵產系數,其定義為式(4).此外,氣流在壓氣機各部件中的靜壓升系數也以散點的形式給出.

圖11 優化前、后壓氣機各部件的熵產分布Fig.11 Distribution of entropy generation in each component of the compressor before and after optimization

式中:Sgen,coe為熵產系數;Tin為壓氣機進口質量流量平均的靜溫;為質量流量;cv 為葉輪出口線速度.

總體來看,葉輪和擴壓器中3 種熵產的比例為6∶3∶1.在壓殼中,流動空間拓寬,氣流各分子之間、與壁面之間的碰撞概率降低,其傳熱和黏性耗散所導致的熵產占總熵產的比例大幅降低,其中具體表現為氣流的動能損失和沿程損失.

優化后葉輪中的總熵產減少了30.1%,各不可逆因素導致的熵產在總熵產中所占的比例與原機型葉輪幾乎是一致的,其中湍流耗散導致的熵產減少了33.7%,傳熱耗散導致的熵產減少了30.7%,黏性耗散導致的熵產減少了13.2%.其原因是在優化后的葉輪中,主流區氣流流動更加均勻,湍流耗散減少,氣流分子之間的碰撞摩擦減少,繼而傳熱耗散減少.這是優化后葉輪效率提高的原因.因此,在優化壓氣機中首要減少湍流耗散導致的流動損失.

在擴壓器部件中,優化后的總熵產只減少了1.1%.優化后的擴壓器參數與原機型擴壓器幾乎一致,由于無葉擴壓器結構簡單,其造型優化對其不可逆損失的影響比較微小.壓殼中,優化后的總熵產減少了25.9%,跟葉輪情況類似,各不可逆因素導致的熵產在總熵產中所占的比例與原壓氣機幾乎是一致,其中湍流耗散導致的熵產減少了26.8%,這是因為優化前、后壓氣機的總壓比相同,優化后的葉輪出口氣流靜壓要比原機高,意味著其具有更低的動壓,氣流速度降低,在壓殼中的沿程損失降低,由湍流耗散引起的不可逆損失隨之降低.

在葉輪和壓殼中,優化后的靜壓升系數相比原機型分別升高了30.7%和22.5%,兩數值近乎與這兩部件中總熵產的減少率一致.也就是說,減少壓氣機中的不可逆流動損失有助于提高靜壓升,壓氣機出口氣流動能降低,在后續管路中的沿程損失也會降低.

在葉輪通道截面連續截取6 個截面,其上繪制出渦度分布如圖12 所示.其中:葉輪8 個通道被標出;渦度正值代表渦旋方向為逆時針,反之為順時針.在原壓氣機中,正向渦團集中在流向通道的中心,隨著氣流發展,渦團向著輪緣和葉片吸力面側靠近,這種渦團主要由葉頂間隙泄漏流組成.

圖12 葉輪通道內渦度分布Fig.12 Distribution of vorticity in the impeller passage

葉頂間隙泄漏流和撞擊輪轂后抬升的部分氣流摻混形成幅值、范圍較大的渦團,隨著主流在通道內流動擠壓正向渦團.正向渦團向著輪緣方向發展,經過葉頂間隙流動到鄰近通道內,在葉片的壓力面側與鄰近通道內的部分氣流匯聚形成反向的渦團與此通道內的主流一起擠壓該通道內的正向渦團.渦團形成規律在葉輪周向上如此循環往復.優化后的壓氣機內渦團的幅值和范圍有所減小,應該是間隙泄漏流減少所致.在每個葉輪通道內,分流葉片壓力面側的渦團幅值要大于吸力面側的.出現這種現象的原因可能有:(1)分流葉片壓力面側通道內的流量要大于吸力面側通道內的,這是由于分流葉片兩側通道進口面形狀不一致;(2)葉型作用使正向渦團更容易在主葉片吸力面側堆積.總體來看,葉輪通道中的渦度在周向上的周期性規律非常明顯,這說明蝸舌對于葉輪內的氣流流動的干預程度較小.

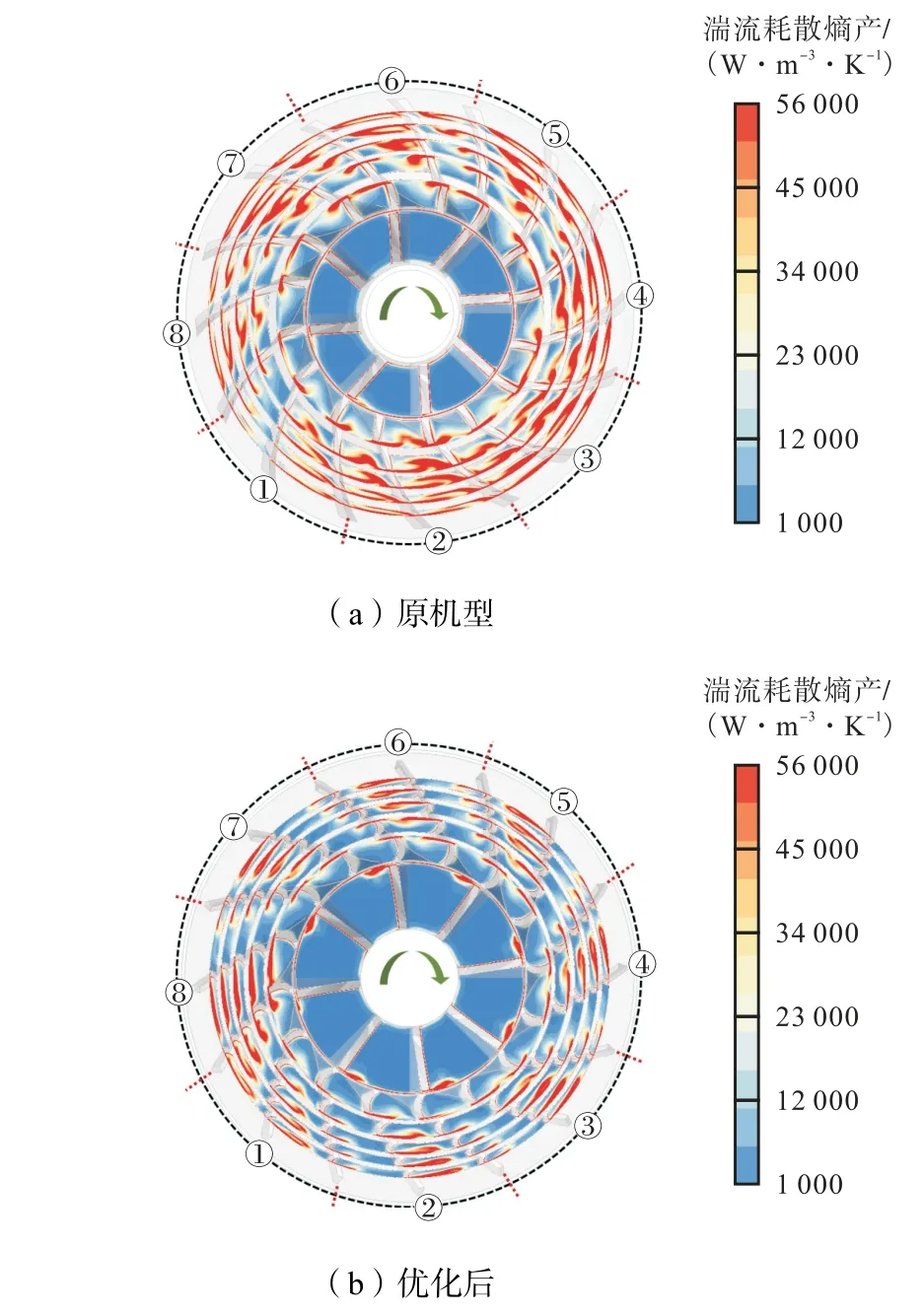

在6 個葉輪通道截面上,繪制出熵產分布云圖.圖13 為湍流耗散熵產分布.湍流耗散主要發生在輪緣附近,在葉片的壓力面側存在著高湍流耗散區域.結合圖12 來看,這里不斷匯聚著來自間隙泄漏的反向渦團.隨著氣流在葉輪通道內發展,不斷有間隙泄漏流與主流摻混,在葉輪出口處高湍流耗散區域擴展至幾乎整個通道范圍內,在此處導致了大量的流動損失.優化后葉輪中各湍流耗散的范圍和幅值都有所縮小,在葉片的壓力面側仍然存在著高湍流耗散區域,在主葉片壓力面側的湍流耗散相比優化前,幅值和范圍大幅度減小,這說明在分流葉片吸力面側的通道內受到間隙泄漏流的影響較小.即使在葉輪出口,高湍流耗散區域也只是局限于輪緣附近.

圖13 葉輪通道中湍流耗散導致的熵產分布Fig.13 Distribution of entropy production due to turbulent dissipation in the impeller passage

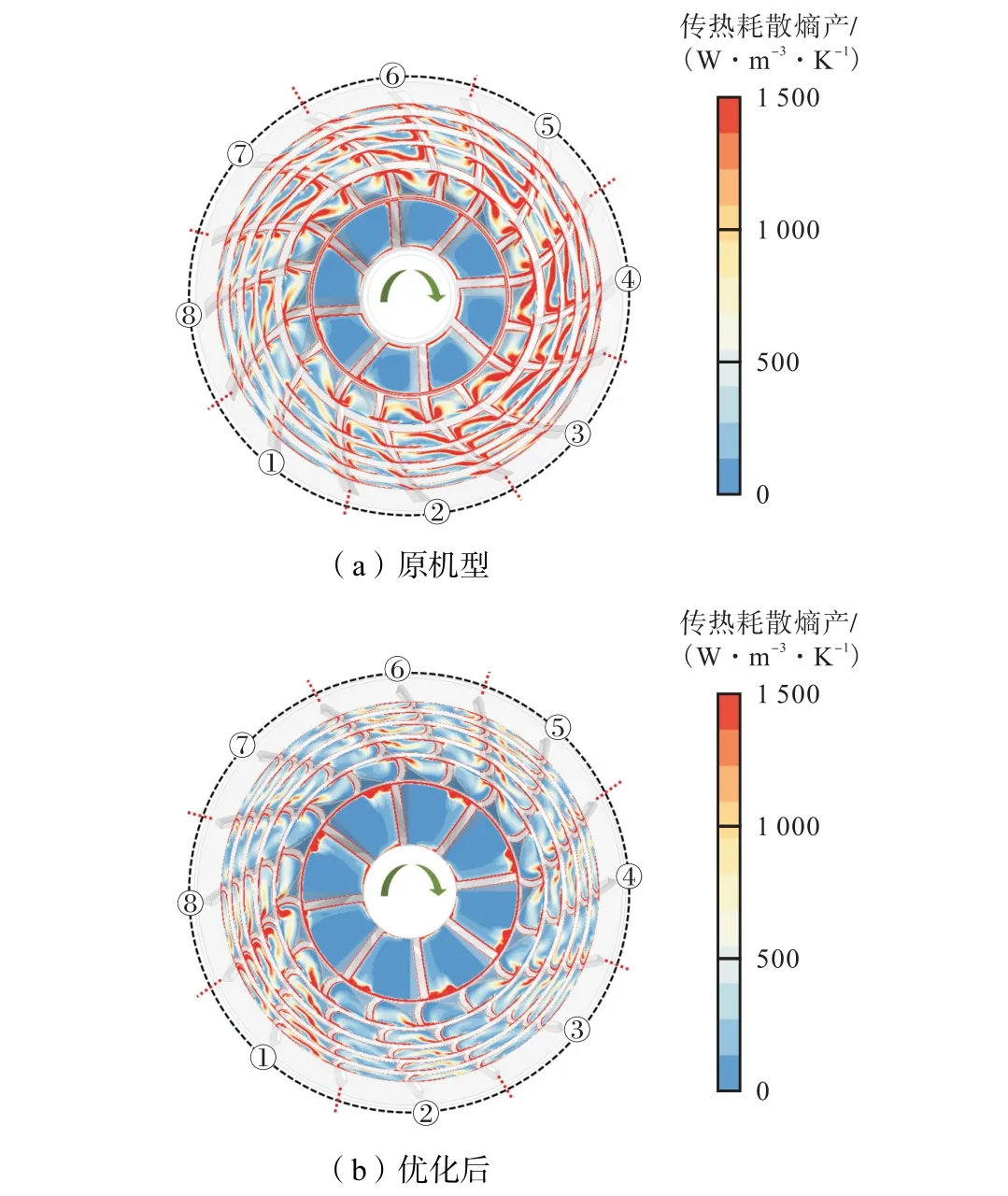

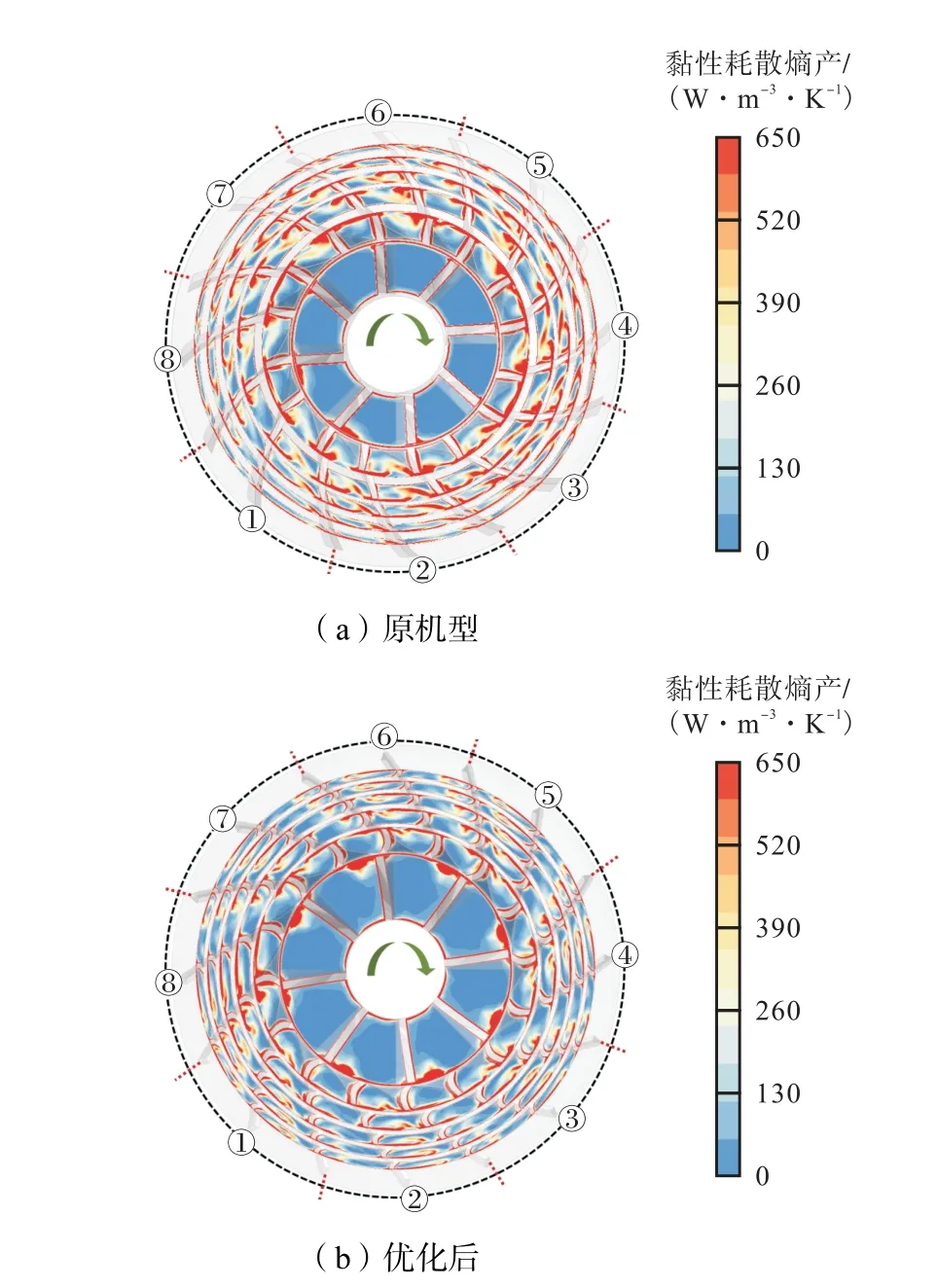

圖14 為傳熱耗散熵產分布.在葉輪通道中存在由輪轂到輪緣高的傳熱耗散區域,這在分流葉片壓力面側通道內更為明顯.結合圖12 的渦度分析,這一區域為輪緣附近渦團和主流接觸的區域,此處氣流相互摻混摩擦加劇.葉頂間隙處的高傳熱耗散區域是正向渦團與輪緣壁面摩擦導致的,葉片壓力面側的高傳熱耗散區域是反向渦團與葉片壁面摩擦導致的.優化后的壓氣機中,高傳熱耗散區域主要集中在葉頂間隙處,相比優化前其幅值和范圍大幅度減小.1 號通道內傳熱耗散熵產幅值要比其他通道內的幅值略高,這可能是受到蝸舌的影響.圖15 為黏性耗散熵產分布.原機型黏性耗散分布幅值和范圍均高于優化后機型,但兩者黏性耗散區域發展規律一致,高黏性耗散區域主要集中在輪緣和葉片壓力面側壁面附近,結合高湍流耗散熵產在此處的分布規律,可以認為在保證葉輪運轉時葉尖產生的最大微小變形不與輪緣干涉的情況下,適當減小葉頂間隙高度可以減少此處不可逆損失.

圖14 葉輪通道中傳熱耗散導致的熵產分布Fig.14 Distribution of entropy production due to heat transfer in the impeller passage

圖15 葉輪通道中黏性耗散導致的熵產分布Fig.15 Distribution of entropy production due to viscous dissipation in the impeller passage

在壓殼流道的設計過程中,蝸舌形狀對流動特性至關重要.圖16 為兩壓氣機的流線分布.原壓氣機的蝸舌為楔形,圓角半徑為2.8 mm,而優化后壓氣機的蝸舌直接采用面與面相貫處理.可以看出,在蝸舌附近,原壓氣機中的氣流紊亂程度要高于優化后的壓氣機.蝸舌主要影響兩股氣流,一股為從擴壓器流出,在離心力作用下撞擊蝸舌的部分氣流,這種紊亂情況會一直持續到壓殼的下游通道(周向角度在250°至300°范圍內),隨著氣流在壓殼通道內繼續流動紊亂程度逐漸削弱;另一股為自壓殼0-0 截面流出的氣流,與蝸舌附近通道剛從擴壓器流出的氣流摻混,其紊亂情況一直持續到壓殼的出口段,若壓氣機出口段長度過短,這種不均勻的渦流可能會影響FPEG 的進氣,進而導致FPEG 性能惡化.若出口段過長則沿程損失必然會增加,需要根據FPEG 實際裝配情況權衡壓氣機出口管路尺寸.

圖16 壓殼中流線以及渦度分布Fig.16 Distributions of streamlines and vorticity in the volute

在壓殼的出口段均勻截取4 個平面,其上繪制出氣流渦度分布,觀察方向為氣流流動方向.從渦度分布可以看出,在原機型中,受到蝸舌影響的兩股氣流在通道中心和壁面附近形成幅值和范圍較大的兩股渦團,隨著氣流繼續發展,原中心處的正向渦團被反向渦團擠壓至邊緣,并逐漸消散;原壁面處的渦團沿著通道壁面逆時針運動,并逐漸消散.在優化后的壓氣機中,有成型的渦團但幅值遠小于原壓氣機中的,蝸舌對兩股氣流的負面影響被大幅度地削弱.與原壓氣機中渦團的發展規律相似,成型的渦旋沿著通道壁面逆時針運動,并逐漸消散.

4 結 論

基于熵產分析研究了原壓氣機內部流道中的不可逆流動損失,討論了損失的來源及部位.采用遺傳算法對原壓氣機葉輪參數進行了優化,并研究了優化前、后壓氣機內的熵產和渦度分布.所取得的主要結論如下:

(1) 在壓氣機優化設計中減少葉輪中湍流耗散的流動損失為首要目標;在優化后葉輪中,湍流耗散和傳熱耗散減少了約30%,流動損失減少,主流區氣流流動更加均勻,使壓氣機等熵效率提高了6%.

(2) 壓氣機的不可逆損失主要集中在輪緣間隙和葉片壓力面,損失來源為間隙泄漏流與部分主流摻混形成的反向渦團,反向渦團與葉片壓力面側不斷摩擦,且擠壓主流,造成湍流耗散在通道中心發展.

(3) 減少壓氣機中不可逆流動損失有助于提高靜壓升;在葉輪和壓殼中,優化后的靜壓升系數相比原機型分別升高了30.7%和22.5%,兩數值近乎與這兩部件中總熵產的減少率一致.

(4) 在壓殼流道設計過程中,蝸舌形狀對流動特性至關重要;蝸舌的負面影響會導致下游壓氣機出口段內出現幅值、范圍較大的渦團;需要選擇合適的壓氣機出口段長度,使其避免出口氣流渦旋影響FPEG進氣的同時有著較小的沿程損失.